Niezawodne systemy automatyzacji dla przemysłu spożywczego

Automatyzacja w przemyśle spożywczym to już standard, zwłaszcza w nowoczesnych zakładach produkcyjnych. Wynika to nie tylko z dużego zapotrzebowania na artykuły spożywcze, ale również z konieczności usprawnienia produkcji i podniesienia jej zyskowności.

Najwyższe bezpieczeństwo procesów i utrzymanie jakości produktów to wymogi obowiązujące we wszystkich sektorach przemysłu spożywczego, m.in. w przetwórstwie mlecznym, produkcji napojów, słodyczy i przetwórstwie mięsnym. Produkcja ta jest związana z bezpośrednim kontaktem z żywnością, a co się z tym wiąże, użytkowane maszyny i urządzenia muszą spełniać restrykcyjne wymagania wielu norm dotyczących sterylności. Nawet najmniejsze skażenie produktu może spowodować ogromne straty, np. wynikające z wycofania ze sklepów całej partii produktów czy kosztownych przestojów.

Aby produkcja w branży spożywczej była efektywna i bezpieczna, szczególnie istotne jest ustalenie i respektowanie określonych procedur, pozwalających zapobiegać niepożądanym i kosztownym zdarzeniom, takim jak skażenie produktów. W tym celu wykorzystuje się precyzyjne technologie automatyki przemysłowej.

Konieczna kontrola poziomu w zbiorniku

W zakładach spożywczych rozwiązania automatyki są wykorzystywane m.in. w monitorowaniu wielu ważnych parametrów, związanych z kontrolą poprawnej produkcji żywności. Szczególnie wyraźnie widać to w przetwórstwie mlecznym, gdzie wytwarzany produkt jest szczególnie narażony na rozwój drobnoustrojów chorobotwórczych.

Ważnym elementem jest restrykcyjna kontrola zbiorników w zakresie poziomu substancji, które się w nich znajdują, a także ich ciśnienia. Służą do tego m.in. czujniki ciśnienia ifm serii PG, PI i PM, które charakteryzują się higieniczną konstrukcją montowaną równo z powierzchnią czołową oraz ceramiczną celką pomiarową o wysokiej czystości. Modułowa koncepcja podłączania ze sprawdzonym systemem uszczelnienia Aseptoflex Vario umożliwia wybór przyłącza procesowego dopiero na miejscu, w zależności od sytuacji. Co istotne, czujnik ma certyfikat według 3A i EHEDG.

Z kolei higieniczny czujnik poziomu granicznego LMT monitoruje stan w zbiornikach. Ze względu na wysoką jakość obudowy wykonanej ze stali nierdzewnej V4A (1.4404) i PEEK spełnia wymagania ważne dla obszarów sterylnych. Ustawienie fabryczne czujnika LMT100 / LMT110 do różnych rodzajów mediów eliminuje konieczność regulacji, nawet w przypadku lepkich i kleistych produktów, np. jogurtu. Właśnie w takim środowisku tradycyjne wibracyjne czujniki poziomu bywają zawodne, dlatego czujnik typu LMT staje się nieodzownym rozwiązaniem.

W mleczarstwie wykorzystuje się czujniki ciśnienia PM. To transmitery z płaską ceramiczną celką pomiarową, która jest odporna na przeciążenie, skoki ciśnienia i podciśnienie. Można ją szybko zamontować, pozwala też na intuicyjną i wygodną obsługę, a także bezobsługową eksploatację.

Temperatura ma znaczenie

Przy produkcji wielu artykułów spożywczych, zwłaszcza w mleczarstwie, niezwykle istotna jest temperatura w zbiornikach. Dlatego, aby zagwarantować stałą jakość procesu, czujniki temperatury stosowane w zbiornikach muszą być regularnie kalibrowane. Manualne przeprowadzanie kalibracji jest bardzo czasochłonne i kosztowne. Rozwiązaniem automatyzującym ten proces jest rodzina czujników temperatury typu TAD ifm electronic. Zastosowano w nich dwa różne elementy sensorowe, które kontrolują się wzajemnie podczas procesu. Dzięki temu możliwe jest niezawodne wykrywanie niewłaściwej pracy czujnika. Dodatkowo w razie awarii jednego z elementów pomiarowych proces może być kontynuowany dzięki drugiemu (funkcja backup). Przykładem tego typu urządzenia jest czujnik temperatury TAD081, umożliwiający jej pomiar w zakresie 25–160 °C.

Włazy pod ścisłą kontrolą

Aby zachować wysoki poziom produkcji spożywczej, konieczne jest monitorowanie włazów. W tym celu stosowane są m.in. indukcyjne czujniki bezpieczeństwa kategorii 4 i SIL 3, które odczytują stan pokrywy w zbiornikach bezdotykowo i bez elementu współpracującego – do działania indukcyjnego czujnika bezpieczeństwa nie jest potrzebny żaden element współpracujący, jak magnes lub kodowany element aktywujący. Urządzenie wykrywa metale, np. VA lub ST37. Używa udostępnionego obszaru, który można monitorować zarówno przestrzennie, jak i czasowo. Jego montaż jest znacznie ułatwiony dzięki trybowi regulacji. Ważne jest również, że nawet 10 czujników bezpieczeństwa wraz z dalszymi stykami mechanicznymi można połączyć szeregowo (np. indukcyjny czujnik bezpieczeństwa GI505S).

Uwaga na zawory

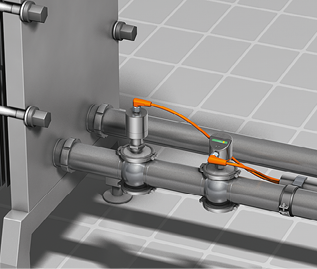

Wśród rozwiązań ifm electronic przeznaczonych szczególnie do przetwórstwa mleczarskiego znajdują się także te do monitorowania zaworów, które w przemyśle spożywczym służą do zamykania przepływu i jego regulacji. Są zatem podstawowymi elementami zapewniającymi bezpieczeństwo, dokładność i niezawodność.

Z myślą o tym, aby zawory mogły bezpiecznie realizować swoje zadania, firma ifm electronic oferuje szeroki wybór czujników zaworów do najróżniejszych zastosowań. Wśród nich jest m.in. efector valvis (typu IX5xxx), który wykrywa dokładną pozycję zaworów wzniosowych. Sygnalizuje trzy pozycje: zawór otwarty, zawór zamknięty i dowolna pozycja pośrednia. Jednym z takich czujników jest IX5010 – urządzenie dla zaworów z trzpieniem wznoszonym.

Rozwiązaniem pozwalającym na skrócenie czasu uruchamiania jest IO-Link, nowe niezależne połączenie punkt-punkt czujników i elementów wykonawczych. Za jego pomocą można automatycznie konfigurować czujniki, diagnozować stan urządzeń oraz przesyłać wartości pomiarowe.

IFM ELECTRONIC Sp. z o.o.

ul. Węglowa 7, 40-105 Katowice

tel. 32 70 56 400, fax 32 70 56 455

e-mail: info.pl@ifm.com

www.ifm.com/pl

źródło: Automatyka 7-8/2019

Słowa kluczowe

automatyzacja, Branża spożywcza, ifm electronic, monitoring, pomiary, przemysł spożywczy

Komentarze

blog comments powered by Disqus