Pomiar wielkości nieelektrycznych

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Do prawidłowego działania zautomatyzowanych systemów w przemyśle konieczne jest kontrolowanie różnego rodzaju wielkości fizycznych. Pomiary tych wielkości mają na celu dostarczanie informacji do sterownika na temat aktualnej sytuacji w poszczególnych elementach systemu. Ten z kolei może odpowiednio reagować na zachodzące zmiany i sterować elementami wykonawczymi w taki sposób, aby kontrolowany przez niego proces był możliwie najbardziej efektywny.

Mierzone wielkości fizyczne można podzielić na dwie grupy – elektryczne i nieelektryczne. Do drugiej grupy zalicza się m.in. temperatura, ciśnienie, wilgotność, przepływ i poziom.

Temperatura

Jedną z nieelektrycznych wielkości fizycznych, której pomiaru dokonuje się dosyć często w przemyśle, jest temperatura. Temperatura jest doskonałym wskaźnikiem stanu poszczególnych obiektów systemów automatyki. Często wartość temperatury nienaturalnie wysoka lub rosnąca w sposób niekontrolowany wskazuje na zbliżającą się awarię lub wysoce prawdopodobną możliwość wystąpienia sytuacji niebezpiecznej. Temperatura jest również wielkością fizyczną, która pozwala kontrolować prawidłowość przebiegu procesów technologicznych. Ma to bezpośredni wpływ na jakość produktów końcowych i możliwość wypuszczenia ich na rynek, a w konsekwencji na rachunek ekonomiczny produkcji. Pomiar temperatury jest konieczny praktycznie w każdej branży, od metalurgicznej przez przetwórstwo tworzyw sztucznych, branżę chemiczną, szklarską, elektroniczną, motoryzacyjną aż po wpływające w sposób bezpośredni na zdrowie i życie człowieka branże medyczną oraz spożywczą.

Pomiaru temperatury można dokonywać na dwa sposoby – kontaktowo i bezkontaktowo. Pierwsza z metod ze względu na niższy koszt oraz stosunkowo wysoką dokładność jest używana zdecydowanie częściej, a wykorzystuje się w niej czujniki rezystancyjne oraz termopary. Pomiaru bezkontaktowego można dokonywać wykorzystując pirometry lub kamery termowizyjne. Jego zaletą jest możliwość kontroli temperatury w trudno dostępnych miejscach.

Przykładem czujników termistorowych są czujniki NTC dostępne w ofercie firmy Emerson. Ich głównym elementem jest termistor NTC Therm-O-Disc. Zaletą omawianej grupy czujników jest dostępność różnego rodzaju podłączeń oraz bogactwo opcji montażu – śrubowego, na gwint czy na wcisk. Termopary, czyli urządzenia wytwarzające napięcie zależne od mierzonej temperatury, można znaleźć przykładowo w ofercie firmy Wika. Wśród wielu rozwiązań na uwagę zasługuje termopara TC90, odpowiednia do aplikacji związanych z wysokim ciśnieniem sięgającym do 4500 barów. Dobrym przykładem jej zastosowania jest przetwórstwo tworzyw sztucznych.

Ważnymi komponentami, które biorą udział w procesach pomiaru temperatury są przetworniki temperatury, których zadaniem jest przetwarzanie sygnałów otrzymywanych z czujników na sygnały elektryczne. W portfoliach firm oferujących omawiane typy przetworników można znaleźć modele głowicowe oraz przystosowane do montażu na szynie.

Ciekawą rodzinę przetworników temperatury zaproponowała firma Jumo. Chodzi o głowicowe, programowalne komponenty Jumo Wtrans B, których wyróżnikiem jest bezprzewodowy sposób działania. Transmisja radiowa sygnału umożliwia przesył danych na odległość do 300 m w przestrzeni otwartej. Innym przykładem przetwornika jest produkt typu głowicowego z oferty firmy Guenther – PCP – HART. Jego uniwersalne wejście pozwala na podłączenie zarówno czujnika oporowego jak i termopary. Konfiguracja omawianego komponentu odbywa się przy użyciu dedykowanego oprogramowania dostępnego z poziomu komputera PC.

Przykładową rodziną bezdotykowych czujników temperatury na podczerwień jest rodzina BTS oferowana przez firmę Balluff. Jej atutami są: szeroki zakres mierzonej temperatury mieszczący się między 250 °C a 1250 °C, obudowa ze stali nierdzewnej oraz wysoki stopień ochrony – IP67. Dzięki tym cechom możliwe jest używanie przedstawicieli tej rodziny w skrajnie trudnych warunkach środowiskowych, jakie panują przykładowo w odlewniach czy hutach. Balluff zapewnia również, że czujnik nadaje się do wykrywania gorących obiektów w ruchu. Warto również zwrócić uwagę na obecność wyświetlacza wielofunkcyjnego, który znacząco ułatwia konfigurowanie czujnika.

Bezkontaktowy pomiar można również przeprowadzić z użyciem kamer termowizyjnych, znajdujących się przykładowo w ofercie firmy Limatherm Sensor. Jednym z dostępnych modeli jest kamera IRI 4015. Jej zakres pomiarowy mieści się między –20 °C a 125 °C. Omawiana kamera pozwala na automatyczne wyszukiwanie zimnych i gorących przedmiotów, jest wyposażona w kartę microSD rejestrującą datę i czas pomiaru oraz ma oprogramowanie do analizy i tworzenia protokołów z przeprowadzanych badań.

Ciśnienie

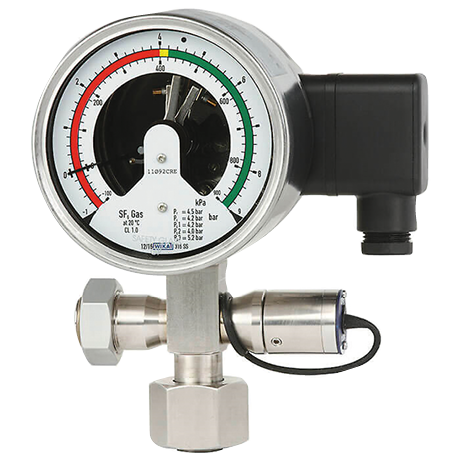

Kolejną wielkością nieelektryczną, której wartość jest dosyć często używana do kontrolowania stanu systemów automatyki w przemyśle jest ciśnienie. Obok pomiarów dokonywanych z wykorzystaniem metod mechanicznych, głównie z użyciem manometrów, pomiary ciśnienia realizuje się za pomocą komponentów elektronicznych. Ich zaletą jest możliwość wykorzystywania wyników pomiarów w różnego rodzaju systemach rejestrujących i układach regulacyjnych. Komponenty używane do pomiaru ciśnienia można podzielić na tensometryczne, piezorezystancyjne oraz pojemnościowe, a same przetworniki ciśnienia na standardowe i programowalne.

Zasada działania tensometrycznych czujników ciśnienia opiera się na wykorzystaniu właściwości drutu oporowego, który podczas przyłożenia siły odkształca się, w wyniku czego zmienia się jego rezystancja. Czujniki najczęściej montowane są na membranie, a jej odkształcanie pod wpływem mierzonego medium powoduje również odkształcanie czujników, a w konsekwencji zmianę ich rezystancji. Im większa siła przyłożona do układu pomiarowego, tym większa rezystancja. Wadą omawianych sensorów jest duża zależność czułości i dokładności pomiaru od sposobu ich rozmieszczenia oraz jakości ich przymocowania na powierzchni czynnej poddawanej ciśnieniu. Niewątpliwą zaletą czujników tensometrycznych jest wysoka odporność na wibracje i uderzenia.

Kolejną grupę czujników ciśnienia stanowią czujniki piezorezystancyjne, których zasada działania jest podobna do czujników tensometrycznych, jednak ciśnieniu danego medium poddawana jest powierzchnia krzemowa. Ich zaletami są większa czułość oraz dokładność. Ponadto dzięki właściwościom fizycznym krzemu możliwy jest pomiar bardzo małych ciśnień rzędu milibarów. Krzemową membranę z układem sensorów piezorezystancyjnych umieszcza się w hermetycznej obudowie. Całość znajduje swoje miejsce w kolejnej obudowie, która od strony medium jest zamknięta dodatkową membraną. Przestrzeń między czujnikiem a zewnętrzną membraną wypełnia się cieczą manometryczną, którą zazwyczaj stanowi olej syntetyczny. Zewnętrzna membrana uginając się, napiera na olej, a ten na membranę czujnika. Ze sposobu budowy komponentu wynika jego wada. Na pomiar ma wpływ rozszerzalność temperaturowa cieczy, która może powodować fałszowanie pomiarów. Antidotum na taki stan rzeczy stanowi minimalizacja przestrzeni między zewnętrzną membraną a czujnikami. Firma Jumo oferuje piezorezystancyjny przetwornik ciśnienia dTrans p30, którego zakres pomiarowy może sięgać do 600 barów, temperatura maksymalna medium to 120 °C, miejsca uszczelnień zastąpiono spawami, a stopień ochrony to minimum IP65.

Innym typem czujników ciśnienia są czujniki pojemnościowe. Cienka, krzemowa membrana jest umieszczana między okładzinami, w ten sposób tworząc kondensator. Ciśnienie danego medium wpływa na pojemność tak zbudowanego kondensatora, która jest przekształcana na sygnał wyjściowy. Czujniki pojemnościowe są umieszczane w szczelnej obudowie wypełnionej olejem i wyposażonej w membranę wykonaną najczęściej ze stali nierdzewnej. To właśnie ona ma bezpośredni kontakt z medium, którego ciśnienie jest mierzone. Zaletą pojemnościowych czujników ciśnienia jest ich duża czułość. Od wcześniej wspomnianych grup czujników odróżnia je ponadto długoterminowa stabilność.

Standardowe przetworniki ciśnienia na swoje wyjście podają sygnał analogowy – prądowy lub napięciowy, zaś programowalne to takie, które są wyposażone w przetwornik analogowo-cyfrowy oraz mikroprocesor. Ten ostatni pozwala na odpowiednią obróbkę sygnału wyjściowego oraz jego skonfigurowanie, tak aby był jak najbardziej użyteczny dla nadrzędnych systemów automatyki. Programowalne przetworniki mogą być również wyposażane w przemysłowe interfejsy komunikacyjne. Przykładem programowalnego czujnika ciśnienia jest model SDE5 z oferty firmy Festo. Jego zakres pomiarowy mieści się między 0 a 10 barów. On sam jest wyposażony w wyłącznik ciśnieniowy, podciśnieniowy oraz w statusową diodę LED widoczną z każdej strony czujnika.

Firma Turck ma w swojej ofercie cztery rodziny czujników ciśnienia – PS, które na wyjściu mogą mieć sygnały analogowe lub cyfrowe, mają możliwość komunikowania się za pomocą IO-Link oraz mają wyświetlacze. Druga grupa PT – nie mają wyświetlaczy, ale charakteryzują się szerokim zakresem temperaturowym. Czujniki PK – dedykowane do stosowania w próżni i aplikacjach pneumatycznych oraz czujnik PC z możliwością komunikowania się za pomocą IO-Link. Firma Balluff oferuje w swoim portfolio trzy podstawowe grupy czujników ciśnienia – z płaską membraną, bez wyświetlacza i z wyświetlaczem. Z kolei Danfoss ma w swojej ofercie szeroką gamę przemysłowych czujników ciśnienia – głównie piezorezystancyjnych.

|

Na co obecnie zwracają szczególną uwagę klienci, dobierając urządzenia do pomiarów wielkości nieelektrycznych? W czasach optymalizacji, kiedy liczą się szybkość i wydajność, niezwykle ważne są dodatkowe funkcje, wybiegające ponad standardowe możliwości urządzenia. Klienci poszukują czegoś więcej niż tylko pomiaru. Wybór oraz zakup aparatury pomiarowej to trudny, kosztowny i skomplikowany proces. Użytkownicy liczą na wsparcie zarówno przed-, jak i posprzedażowe. Coraz większą rolę odgrywają także elementy dodatkowe, takie jak wygoda i łatwość obsługi oraz dostępność nowoczesnych protokołów komunikacyjnych. Pozwalają one na szybką integrację z obecną lub nowo projektowaną instalacją, nie narażając odbiorcy na dodatkowe koszty. W przemyśle pojawiają się też rozwiązania wcześniej niedostępne. Zintegrowane serwery WWW, komunikacja bezprzewodowa (WLAN i Bluetooth) czy gniazda sieciowe (RJ45) pozwalają na łatwe uruchomienie i zarządzanie dużą liczbą różnego typu komunikatorów. Innym ważnym aspektem są możliwości diagnostyczne samych przyrządów oraz pewność danego rozwiązania. Obecne algorytmy pozwalają w prosty i przejrzysty sposób zdiagnozować i przewidzieć potencjalną usterkę, a co za tym idzie, wydłużyć okresy międzyremontowe instalacji. Tego typu testy pozwalają również zwiększyć produktywność i bezpieczeństwo bez przerywania pomiaru oraz sprawdzić newralgiczne podzespoły w urządzeniach. Ponadto możemy ocenić wpływ procesu technologicznego na jakość pomiarów i wygenerować raport zgodny z normami. Niezależnie więc od metod działania obecny przemysł zmierza w kierunku wartości dodanych, które pozwalają na znacznie więcej niż kiedykolwiek. |

Wilgotność

Bardzo ważną wielkością nieelektryczną, której pomiary są dosyć powszechnie wykorzystywane w przemyśle jest wilgotność. Zły poziom wilgotności może wpłynąć negatywnie na parametry fizyczne materiałów oraz czas zachodzenia koniecznych w danym procesie produkcyjnym reakcji chemicznych. Ważnym aspektem związanym z wilgotnością jest ochrona sprzętu elektronicznego przed potencjalnym zniszczeniem spowodowanym złymi warunkami środowiskowymi. W przemyśle chemicznym, spożywczym czy farmaceutycznym wilgotność musi być kontrolowana podczas podawania składników do produkcji oraz podczas suszenia. Sprawdzeniu podlega również produkt końcowy. Gałęziami przemysłu, w których wilgotność ma ogromne znaczenie są również górnictwo, papiernictwo oraz przemysł opakowaniowy.

Metody pomiaru wilgotności mogą stać się kryterium podziału higrometrów na dwie grupy. Pierwsza z nich obejmuje higrometry korzystające z metod higroskopowych, a zaliczyć do niej można czujniki rezystancyjne i pojemnościowe. Wspomniana grupa metod korzysta z występowania zmian właściwości elektrycznych danych materiałów pod wpływem zmian wilgotności. Przedstawiciela higrometrów pojemnościowych można znaleźć w ofercie firmy Jumo. Służy on do pomiaru wilgotności względnej w całym zakresie wilgotności. Ma inteligentne, wymienne sondy, metalową obudowę oraz w razie potrzeby, opcjonalnie, czytelny wyświetlacz.

Druga grupa korzysta z metod kondensacyjnych, co oznacza, że wilgotność jest wyznaczana w sposób pośredni – za pomocą pomiaru temperatury skraplania. Zasada działania czujnika polega na schładzaniu lustra wewnątrz czujnika do momentu skroplenia pary wodnej.

Ciekawą propozycję ma firma Introl. Chodzi o miernik wilgotności materiałów sypkich i masowych NIR-6000. Jest to bezkontaktowy miernik, który wykorzystuje w swoim działaniu zjawisko pochłaniania fal podczerwonych. Jest on w stanie sprawdzić wilgotność w zakresie od 0% do 95%. Wyróżnikiem opisywanego miernika jest dokładność sięgająca 0,1%.

Przepływ

Kolejną nieelektryczną wielkością, której pomiar bardzo często jest realizowany w przemyśle, jest przepływ. Dotyczy on gazów, cieczy oraz materiałów sypkich. Pomiar przepływu jest wykorzystywany przede wszystkim we wszelkiego typu systemach dozujących oraz w gazociągach i rurociągach dla potwierdzenia prawidłowości przebiegu procesów przemysłowych. Kontrola przepływu jest wymagana w obwodach pomp, chłodzenia i wymienników ciepła. Monitorowanie przepływu pozwala wykrywać nieszczelności, zabezpiecza przed pracą na sucho w przypadku pomp oraz umożliwia kontrolę obwodów smarnych. Przepływomierze to przyrządy, które służą do pomiaru wielkości przepływu. Istnieje klika rodzajów tych urządzeń, ale w ogólności przepływomierze można podzielić na mechaniczne i elektryczne. Te pierwsze – na objętościowe, manometryczne, zmiennoprzekrojowe oraz z otwartym kanałem, zaś drugie – na magnetyczne, impulsowe, ultradźwiękowe, Coriolisa i Vortex.

Przepływomierze mechaniczne objętościowe pozwalają na zbadanie prędkości przepływu za pomocą określania szybkości napełniania i opróżniania określonej objętości. Powszechnie znanym przykładem takich komponentów są przepływomierze łopatkowe. Najczęstszym zastosowaniem tej grupy urządzeń jest odmierzanie gazów i paliw ciekłych. Ze względu na charakter pomiaru przepływomierze objętościowe nadają się do odmierzania cieczy lepkich, jak miód czy syrop, co może być wykorzystywane również w branży spożywczej.

Kolejną grupę przepływomierzy mechanicznych stanowią przepływomierze manometryczne, których zasada działania polega na wyznaczaniu różnicy ciśnień między tym panującym na wejściu i wyjściu układu. Ich zaletą jest stosunkowo niska cena, najbardziej nadają się do pomiaru przepływu czystych płynów. Przepływomierze zmiennoprzekrojowe, czyli rotametry charakteryzują się stożkową budową i obecnością pływaka, którego położenia wyznacza aktualny przepływ. Zastosowaniem omawianych urządzeń jest pomiar przepływu płynów palnych. Następną grupę przepływomierzy z grupy mechanicznych stanowią przepływomierze z otwartym kanałem, gdzie prędkość przepływu określa się na podstawie poziomu cieczy w pionowej rurce.

Elektromagnetyczne przepływomierze przemysłowe mierzą prędkość przepływu na podstawie przepływu medium przez określoną z góry powierzchnię prostopadłą do kierunku pola magnetycznego. Ultradźwiękowe przepływomierze przemysłowe oceniają prędkość przepływu na podstawie przepływu medium przez określoną z góry powierzchnię prostopadłą do kierunku przepływu. Zaletami tych metod są: bezkontaktowy pomiar oraz brak spadku ciśnienia w zbiorniku.

Przepływomierze Coriolisa, inaczej zwane masowymi, mają szereg zalet: niski całkowity koszt wykonania, duża dokładność i możliwy szeroki zakres pomiarowy. Wadą tego typu przepływomierza jest skomplikowana kalibracja oraz konieczność napełniania całej rury przepływomierza medium. Kolejną grupę stanowią przepływomierze Vortex, zwane wirowymi. Ich zasada działania opiera się na pomiarze ilości medium przepływającego przez powierzchnię prostopadłą do kierunku przepływu. Zaletami tego typu rozwiązań pomiarowych są: wysoka dynamika procesu, uniezależnienie się od zmian temperatury, ciśnienia i lepkości. Wadą prezentowanego rozwiązania jest wrażliwość na zmianę profilu prędkości.

Przykłady przepływomierzy można znaleźć w ofercie firmy Balluff. Chodzi o termiczne czujniki przepływu z panelami diodowymi lub wyświetlaczami. Wspomniane czujniki wyróżnia odporność na zanieczyszczenia oraz różne opcje sposobu montażu. Inną firmą z przepływomierzami dostępnymi w ofercie jest Festo. Proponuje ona przykładowo czujniki przepływu SFAM. Ich cechami charakterystycznymi są: podświetlany wyświetlacz, szeroki wachlarz zakresów pomiarowych, nawet do 1500 l/min, oraz obecność wyjść analogowych i binarnych. Kolejnym przykładem czujnika przepływu firmy Jumo jest PINOS L02. Jego charakterystyczne cechy to: zmienna pozycja montażowa czujnika oraz zintegrowany pomiar temperatury.

Innym przedstawicielem komponentów automatyki, który służy do pomiaru przepływu jest przetwornik 212 Huba Control, który znajduje się w ofercie firmy AP Automatyka. Wspomniany przetwornik służy do pomiaru przepływu cieczy, ale opcjonalnie umożliwia również określenie temperatury płynu. W ofercie dostępne są modele z różnymi zakresami pomiarowymi, maksymalnie osiągającymi 150 l/min. Medium, którego przepływ jest mierzony, może mieć do 85 °C. Przetwornik ma wyświetlacz LCD oraz stopień ochrony IP65.

Poziom

Kolejną wielkością, której pomiar jest wymagany w wielu aplikacjach przemysłowych jest poziom. Często konieczne jest kontrolowanie poziomu cieczy lub materiałów sypkich w zbiornikach różnego typu i wielkości, za napełnianie których odpowiedzialne są systemy podawcze i transportujące. Aby zapobiec sytuacji, w której proces technologiczny będzie musiał zostać zatrzymany ze względu na brak odpowiedniej ilości danego medium, należy wyznaczyć poziom minimalny, którego strzec ma odpowiednio dobrany czujnik kontrolujący poziom. Niepożądaną sytuacją jest również przepełnienie zbiornika, czemu zapobiec może czujnik kontrolujący poziom maksymalny napełnienia. Inną koncepcją pomiaru poziomu jest ciągła jego analiza wyrażana za pomocą konkretnej wartości, a nie tylko binarnej informacji o przekroczeniach założonego zakresu. Najczęściej pomiar poziomu jest wymagany w przemyśle chemicznym i spożywczym. W zależności od specyfiki aplikacji należy zastanowić się nad tym, w jak dużym stopniu poziom cieczy czy materiału sypkiego wpływa na przebieg procesu technologicznego, czy wystarczy, że zapewnione jest określone minimum objętości, czy może każde większe odchylenie od założonego poziomu będzie generować niepożądane straty.

Na rynku dostępne są dwa typy czujników kontrolujących poziom – kontaktowe i bezkontaktowe. Archaiczne i rzadko stosowane obecnie metody pomiaru poziomu realizowane są za pomocą pływaka i ciężarka na lince. Ze względu na dużą niedokładność, metody te są wypierane przez nowsze – dokładniejsze.

Pierwszą, używaną obecnie dosyć często, metodą pomiaru poziomu jest pomiar hydrostatyczny. Opiera się on na sprawdzaniu ciśnienia wytwarzanego przez słup cieczy. W ofercie firmy AP Automatyka dostępny jest przykładowy czujnik poziomu typu – 712 Huba Control. Charakteryzuje się on zintegrowanym czujnikiem temperatury, certyfikatem ATEX, różnymi zakresami pomiarowymi, które można dobrać według potrzeb oraz szerokim dozwolonym zakresem temperaturowym medium, którego poziom jest mierzony.

Przykładami bezkontaktowych pomiarów poziomu są metody ultradźwiękowe oraz laserowe. W takich przypadkach czujniki są umieszczane najczęściej nad mierzonym medium, a ich kontakt z medium jest możliwy tylko w przypadkach awaryjnych. Czujniki bezkontaktowe znajdują zastosowanie w aplikacjach, w których bezpośredni kontakt mierzonego medium z czujnikiem mógłby powodować jego nieprawidłowe działanie. Przykładem takiej sytuacji jest pomiar poziomu cieczy lepkiej, która mogłaby potencjalnie oblepiać czujnik i powodować błędne wskazania. Wadą takiej metody pomiaru jest możliwość błędnych wskazań w przypadku materiałów sypkich. Wynika to z tego, że granica między stanem gazowym a sypkim materiałem nie stanowi powierzchni płaskiej, a więc pomiar będzie uzależniony od umiejscowienia czujnika. Problem ten nie występuje w przypadku pomiaru poziomu cieczy, ponieważ powierzchnia styku stanu gazowego i ciekłego jest z założenia płaszczyzną poziomą. Przykładem bezkontaktowego czujnika ultradźwiękowego jest proponowany przez firmę Emerson – czujnik poziomu Mobrey MSP900. Omawiany komponent wyposażono w sensor temperatury. Pozwala on na pomiar poziomu w zakresie do 12 m, a jego wysoką odporność na niekorzystne warunki środowiskowe zapewnia stopień ochrony IP68.

Elektryczne metody pomiaru poziomu to przede wszystkim metoda rezystancyjna i pojemnościowa. Pierwsza z nich bazuje na wskazaniach sondy w postaci metalowego pręta, przez który płynie prąd, druga na badaniu zmiany pojemności między sondą pomiarową a ścianką zbiornika.

Właściwości fizykochemiczne cieczy

W przemyśle często istnieje konieczność zbadania właściwości fizykochemicznych używanej w procesie produkcyjnym cieczy. Najczęściej odnosi się to do wody i znajduje zastosowanie w stacjach uzdatniania wody używanej na kolejnych etapach danego procesu technologicznego. Przykładowe właściwości, istotne w przypadku analizy cieczy to: wartość pH, stopień mętności, przewodność, zawartość amoniaku, chloru czy bromu, stężenie tlenu, temperatura.

Ciekawą propozycję z zakresu badania właściwości fizykochemicznych cieczy prezentuje firma Jumo. Chodzi o inteligentny system komunikacji Jumo digiLine z magistralą przygotowaną do podłączenia cyfrowych czujników analizujących ciecz. Dzięki tej propozycji niezwykle proste staje się budowanie systemu analizującego ciecz. Czujniki kompatybilne ze wspomnianą magistralą wystarczy podpiąć do sieci i można już korzystać z pełnego zakresu możliwości systemu. Zaletą omawianego rozwiązania jest szybkość i przejrzystość okablowania, nawet, gdy analizie podlega kilka parametrów w różnych miejscach w tym samym czasie. System kontroli Jumo DSM umożliwia cyfrowe zarządzanie czujnikami – dzięki oprogramowaniu na komputerze możliwe jest kalibrowanie oraz kompleksowe zarządzanie punktami pomiarowymi.

Z kolei firma Introl oferuje przemysłowe mierniki fotometryczne, dzięki którym możliwe jest badanie stężenia zawiesin, mętności, barwy i absorpcji ultrafioletu. Zasada działania opiera się na prześwietlaniu strumienia badanej cieczy wiązką światła o określonej długości fali i wykorzystaniu zjawisk absorpcji oraz rozproszenia.

|

Rynek urządzEń do pomiarów wielkości ewoluuje w kierunku rozwiązań mobilnych Niezmiennie od lat najważniejszą rolę w wyborze urządzenia odgrywa zarówno jakość, jak i ekonomia. Obecnie widać jednak wyraźne dwa kolejne trendy, tj. presję na zakup inteligentnych urządzeń pomiarowych oraz dokładność pomiaru wartości nieelektrycznych. Z roku na rok udział urządzeń inteligentnych w rynku rośnie znacząco. Rozwiązania mobilne, autonomiczne, zdalne stają są coraz powszechniejsze. Z jednej strony wypierają niektóre rozwiązania tradycyjne, ale przede wszystkim znajdują zastosowanie w miejscach, które do tej pory nie mogły być, bądź nie były ze względów ekonomicznych, poddawane pomiarom. Stale rosnące wymagania konsumentów wymuszają na producentach coraz większą dbałość o jakość wyrobu końcowego. Nie da się tego osiągnąć bez dokładniejszej kontroli nad procesem produkcyjnym. Począwszy od surowca, a skończywszy na opakowaniu reżimy technologiczne niezmiennie ulegają zaostrzeniu. Sprostanie tym wyzwaniom pociąga za sobą potrzebę wykonywania coraz dokładniejszych pomiarów na każdym etapie. Skrupulatność, która jeszcze do niedawna była spotykana tylko w laboratoriach, dziś staje się codziennością w procesie produkcyjnym. |

Gazy

Kolejną wielkością badaną w różnego rodzaju aplikacjach przemysłowych jest stężenie gazu. Miejscami, w których zastosowanie znajdują układy pomiarowe obecności i stężenia gazu są m.in. chłodnie i magazyny. Czujniki gazu typu DGS z oferty firmy Danfoss zapewniają automatyczny monitoring w czasie rzeczywistym oraz szybki czas reakcji na pojawienie się różnego rodzaju czynników związanych z obecnością gazów.

Firma Wika oferuje monitoring gęstości gazu. Nagły spadek wartości tej wielkości może świadczyć o awaryjnym wycieku. Przykładem modelu, który zapewnia możliwość przeprowadzenia takiego pomiaru, jest model GDM-100-CV. Znajduje on zastosowanie w zamkniętych zbiornikach i jest wyposażony w zawór odcinający oraz przyłącze testowe.

Komunikacja

Ważnym aspektem, który należy poruszyć w przeglądzie czujników służących do pomiaru wielkości nieelektrycznych, jest ich komunikacja z pozostałymi elementami systemu automatyki.

Jednym z przykładów magistrali do przesyłu danych jest szeregowa magistrala I2C. Jej idea opiera się na dwóch dwukierunkowych liniach SDA (Serial Data Line) oraz SCL (Serial Clock Line), czyli odpowiednio linii danych i linii zegara. Omawiana magistrala działa w oparciu o logikę dodatnią, a zmiana na linii danych jest możliwa tylko wtedy, gdy na linii zegara jest stan niski.

Powszechnie stosowanym przykładem interfejsu komunikacyjnego jest 1-wire. Oczywiście jego nazwa wywodzi się od sposobu działania. Do komunikacji używana jest tylko jedna linia danych.

Jak wybrać?

Wszystkie przemysłowe urządzenia pomiarowe wielkości nieelektrycznych, niezależnie od mierzonej wielkości, muszą spełniać kryteria wyboru zależne od charakteru aplikacji, w której będą użyte. Istnieje kilka kryteriów wyboru, na które należy zwrócić uwagę niezależnie od typu aplikacji. Jednym z nich jest stopień ochrony. Wpływa on znacząco na koszt urządzenia, ale w niektórych aplikacjach konieczne jest zastosowanie urządzeń z odpowiednio wysokim stopniem ochrony na wilgoć oraz zapylenie. Kolejnym ważnym aspektem podczas doboru odpowiedniego komponentu pomiarowego jest jego sposób montażu. Tu znaczenie ma to, czy dany czujnik lub przetwornik jest przewidziany już na etapie projektu, czy może konieczność jego montażu pojawiła się na etapie wdrażanie albo w trakcie eksploatacji lub rozbudowy systemu. Pożądany sposób montażu powinien umożliwiać stosunkowo łatwy dostęp podczas ewentualnych czynności serwisowych. Kolejnym ważnym aspektem, bez analizy którego nie da się dokonać dobrego wyboru urządzeń pomiarowych, jest określenie pożądanej dokładności pomiaru oraz wskazanie koniecznego do obsłużenia zakresu pomiarowego. Im mniejszy zakres pomiarowy, tym większa szansa na uzyskanie dokładniejszych pomiarów. Podczas doboru komponentów pomiarowych warto również zwrócić uwagę, czy w danej aplikacji istnieje konieczność kompatybilności w zakresie komunikacji przemysłowej z innymi urządzeniami danego systemu automatyki.

Podsumowanie

Na rynku automatyki istnieje wiele firm zajmujących się produkcją oraz dystrybucją urządzeń pomiarowych. Dużą ich grupę stanowią komponenty odpowiedzialne za pomiar wielkości nieelektrycznych. Najczęściej mierzonymi wielkościami fizycznymi w przemyśle są: temperatura, ciśnienie, wilgotność oraz przepływ. Komponenty służące do pomiaru tych wielkości znajdują zastosowanie praktycznie w każdym sektorze przemysłu. Ich głównym zadaniem jest kontrola stanów poszczególnych urządzeń i uczestnictwo w nadzorze nad przebiegiem procesów odbywających się na danej linii produkcyjnej. Ogrom typów urządzeń pomiarowych w obrębie danych wielkości fizycznych wymusza na projektantach i integratorach systemów zautomatyzowanych zastanowienia się nad potrzebami oraz wadami i zaletami danych koncepcji i wybraniu optymalnych dla danej aplikacji rozwiązań pomiarowych.

źródło: Automatyka 4/2019

Komentarze

blog comments powered by Disqus