Kluczowe technologie Przemysłu 4.0

dr inż. Małgorzata Kaliczyńska (Łukasiewicz – PIAP) drukuj

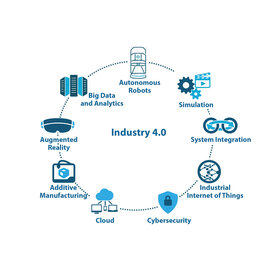

Cyfryzacja przemysłu związana z czwartą rewolucją bazuje na dziewięciu zaawansowanych technologiach odgrywających tu kluczową rolę. W wyniku tej transformacji czujniki, maszyny, obrabiane przedmioty i systemy IT będą połączone w łańcuch wartości.

Big Data (duże zbiory danych) – zdolność do zbierania, przechowywania i analizowania ogromnej ilości danych, których analiza może być wykorzystana do identyfikowania nieefektywności i wąskich gardeł produkcyjnych, optymalizacji jakości produkcji, oszczędności energii i poprawy serwisu oraz diagnostyki urządzeń. W kontekście Przemysłu 4.0 gromadzenie i kompleksowa ocena danych z wielu różnych źródeł – urządzeń i systemów produkcyjnych, a także systemów zarządzania przedsiębiorstwem i klientami – stanie się standardem mającym na celu wspieranie procesu decyzyjnego w czasie rzeczywistym.

Autonomous Robots (roboty autonomiczne) – najnowsze pokolenie robotów, również pojazdy autonomiczne. Roboty od dawna są stosowane do realizowania skomplikowanych zadań, ale wciąż są rozwijane, aby jeszcze bardziej zwiększyć użyteczność. Stają się bardziej autonomiczne, elastyczne i chętne do współpracy. W końcu będą ze sobą współdziałać, bezpiecznie pracować ramię w ramię z ludźmi i uczyć się od nich. Takie roboty będą kosztować mniej i mieć większy zakres możliwości niż te używane obecnie w produkcji.

Simulation (symulacje) – w fazie projektowania stosowane są trójwymiarowe symulacje produktów, materiałów i procesów produkcyjnych. Symulacje mogą wykorzystywać dane w czasie rzeczywistym do odzwierciedlania świata fizycznego w modelu wirtualnym, który może obejmować maszyny, produkty i ludzi. Dzięki temu operatorzy mogą przetestować i zoptymalizować ustawienia maszyny dla następnego produktu w świecie wirtualnym przed fizycznym przełączeniem, tym samym skracając czas ustawiania maszyny i poprawiając jakość.

System Integration (integracja systemów) – pionowa i pozioma integracja i wymiana danych firm, dostawców surowców i sprzętu oraz klientów. Większość dzisiejszych systemów IT nie jest w pełni zintegrowana. Uczestnicy procesów rzadko są ze sobą ściśle powiązani. Dotyczy to również działów produkcji i serwisu czy hali produkcyjnej, których funkcje i działania nie są zintegrowane. Jednak w przypadku Przemysłu 4.0 firmy, działy, funkcje i możliwości staną się bardziej spójne, ponieważ platformy informatyczne, uniwersalne sieci integracji danych ewoluują i umożliwiają zarządzanie złożonym zadaniem wymiany danych o produktach i produkcji między wieloma partnerami.

Industrial IoT (przemysłowy Internet Rzeczy) – dzięki połączeniu urządzeń wbudowanych, fabryk, urzędów i firm, Industrial Internet of Things (IIoT) zyskuje na znaczeniu jako sposób udostępniania danych w czasie rzeczywistym. Obecnie tylko niektóre z czujników i maszyn producenta są połączone w sieć i korzystają z technologii wbudowanej. Zazwyczaj są one zorganizowane w pionową piramidę automatyzacji, w której czujniki i urządzenia obiektowe z ograniczoną inteligencją i sterownikami automatyki zasilają nadrzędny system sterowania procesem produkcyjnym. Dzięki IIoT jednak więcej urządzeń zostanie wzbogaconych o komputery wbudowane i połączone za pomocą standardowych technologii. Dzięki temu urządzenia obiektowe mogą komunikować się i współdziałać zarówno ze sobą, jak i ze scentralizowanymi kontrolerami. Takie rozwiązanie decentralizuje również analitykę i podejmowanie decyzji, umożliwiając reagowanie w czasie rzeczywistym.

Cybersecurity (cyberbezpieczeństwo) – ekspansja komunikacji przemysłowej powoduje, że bezpieczeństwo staje się krytycznym aspektem. Wiele firm nadal polega na systemach zarządzania i produkcji, które nie są połączone ani zamknięte. Dzięki zwiększonej łączności i wykorzystaniu standardowych protokołów komunikacyjnych, które są dostarczane w ramach Przemysłu 4.0, dramatycznie wzrasta potrzeba ochrony krytycznych systemów przemysłowych i linii produkcyjnych przed cyberatakami. W rezultacie niezbędna jest bezpieczna, niezawodna komunikacja, a także zaawansowane zarządzanie tożsamością i dostępem do maszyn iużytkowników.

Cloud (chmura obliczeniowa) – duże zbiory danych są obecnie udostępniane w chmurze. Firmy stosują już oprogramowanie w chmurze dla niektórych aplikacji firmowych i analitycznych, ale w przypadku Przemysłu 4.0 więcej przedsiębiorstw związanych z produkcją będzie wymagać szerszego udostępniania danych na stronach internetowych i w Intranecie firmy. W tym samym czasie poprawi się wydajność technologii chmury, osiągając czas reakcji zaledwie kilka milisekund. W rezultacie dane maszynowe i funkcjonalności będą coraz częściej wdrażane w chmurze, umożliwiając świadczenie większej liczby usług opartych na danych dla systemów produkcyjnych. Nawet systemy monitorujące i kontrolujące procesy mogą bazować na chmurze. Tutaj bezpieczeństwo odgrywa istotną rolę.

Additive Manufacturing (wytwarzanie przyrostowe) – addytywne metody wytwarzania (drukowanie 3D) są coraz częściej stosowane – głównie do prototypowania i wytwarzania pojedynczych komponentów. W przypadku Przemysłu 4.0 te dodatkowe metody produkcji będą szeroko stosowane do produkcji małych partii produktów dostosowanych do indywidualnych potrzeb, oferujących złożone, lekkie konstrukcje. Wysokowydajne, zdecentralizowane systemy produkcji dodatkowo zmniejszą zapasy surowców i obniżą koszty transportu dzięki produkcji na miejscu.

Augmented Reality (rozszerzona rzeczywistość) – systemy oparte na rozszerzonej rzeczywistości udostępniają różne usługi, takie jak wybór części w magazynie i wysyłanie instrukcji naprawczych na urządzenia mobilne. Systemy te są obecnie w powijakach, ale w przyszłości firmy będą korzystać z rozszerzonej rzeczywistości w szerszym zakresie, aby dostarczać pracownikom informacji w czasie rzeczywistym w celu usprawnienia procesu decyzyjnego i pracy, głównie realizacji zadań przez personel produkcyjny i pracowników serwisowych.

W wyniku badań prowadzonych przez różne ośrodki, wymieniane są różne liczby kluczowych technologii wpływających na rozwój firm, jak i całych branż. Podsumowując różne zestawienia należy wymienić jeszcze sztuczną inteligencję, blockchain („łańcuch bloków”), drony oraz wirtualną rzeczywistość (VR). Zdaniem autorów raportu technologie te do 2020 r. doprowadzą do przewartościowania dotychczasowych modeli biznesowych, co dla firm stwarza zarówno szanse, jak i zagrożenia.

W kolejnych edycjach omówimy dokładnie wymienione technologie, wskazując jednocześnie uczelnie/wydziały, instytuty oraz zakłady produkcyjne, które mają referencje w rozpatrywanych obszarach technologicznych.

Bibliografia

- Gerbert P., Lorenz M., Rüßmann M., Waldner M., Justus J., Engel P., Harnisch M., Industry 4.0: The Future of Productivity and Growth in Manufacturing Industries, www.bcg.com, 09.04.2015.

- McIlvride B., Nine Pillars of Technology Called Industry 4.0, https://skkynet.com/nine-pillars-of-technology-called-industry-4-0/, 01.12.2015.

- Pieriegud J., Skokowy postęp, „Logistyka produkcji”, Nr 3/2016, 26-27.

- Tech breakthroughs megatrend: how to prepare for its impact, www.pwc.com, 2016.

źródło: Automatyka 1/2 2018

Komentarze

blog comments powered by Disqus