Pierwszy krok do cyfrowego zakładu przyszłości

Piotr Kozuń (Emerson Process Management) drukuj

Kiedy przeglądamy listę tematów konferencji organizowanych przez dostawców technologii, firmy doradcze, a także producentów urządzeń, słowa najczęściej używane to Przemysł 4.0 lub Internet Rzeczy. W firmie Emerson także rozmawiamy na temat „fabryki jutra” i co to oznacza dla naszych klientów. Właśnie zakończyliśmy w Krakowie, Zielonej Górze i Płocku cykl seminariów pod hasłem „Przyspieszamy cyfrową transformację”.

Rozmowy z przedstawicielami przemysłu wskazują, że wszyscy nie tylko interesujemy się zmianami, które zachodzą, ale także zdajemy sobie sprawę z konieczności ich wprowadzania. Ciągle jednak brakuje konkretnych planów.

Nadzieje na skokową, pozytywną zmianę, którą przyniesie cyfryzacja, koncentrują się w czterech obszarach. Pierwszoplanowym imperatywem stało się bezpieczeństwo. Kolejne obszary to optymalizacja produkcji, poprawa niezawodności oraz – coraz ważniejsze – ograniczenie emisji gazów. Podstawowym parametrem jest oczywiście ograniczanie emisji CO₂, lecz także innych gazów, niekiedy niebezpiecznych dla człowieka. Te działania łączą się mocno z kolejnymi wskaźnikami, jak ograniczenie zużycia energii i obniżenie kosztów produkcji.

Analiza danych

Emerson już w latach 90. promował ideę Plantweb jako architektury cyfrowego zakładu produkcyjnego. Wydaje się, że po ponad 20 latach Plantweb staje się istotnym elementem Przemysłu 4.0. Obecnie ten cyfrowy ekosystem jest najbardziej zintegrowanym pakietem w branży, łączącym rozwiązania techniczne z zakresu sieci i detekcji, bezpiecznej łączności, oprogramowania do analizy danych oraz usług chmurowych udostępnianych przez firmę Microsoft.

Jedną z części ekosystemu Plantweb, która wspiera analizę danych jest oprogramowanie Plantweb Insight. Współcześnie technologie dostarczają więcej danych niż kiedykolwiek, ale jak je w pełni wykorzystać? Dane są niezbędne do podejmowania krytycznych decyzji dotyczących działalności operacyjnej i zapewnienia optymalnych warunków pracy instalacji. Kiedy trzeba wykonać uciążliwe obchody po zakładzie i dokonywać nieraz ręcznych odczytów z urządzeń, niemożliwa jest szybka analiza. Z tego powodu często umykają nam istotne informacje. Tymczasem brak szybkiej i dokładnej analizy danych może utrudniać ustalenie priorytetów działań i identyfikację potencjalnych zagrożeń lub awarii, co ma negatywny wpływ na bezpieczeństwo ludzi i urządzeń technologicznych. Odpowiedzią na te potrzeby jest Plantweb Insight.

Siłą tego oprogramowania jest monitorowanie nietypowej pracy urządzeń technologicznych i przedstawianie w przyjazny sposób wyników użytkownikom z różnych poziomów zarządzania. Kierownicy mają do dyspozycji tablicę przeglądową, która oprócz danych technicznych pokazuje wskaźniki dotyczące traconej energii, a także oblicza wielkość emisji CO₂ i związane z tym koszty. Technicy otrzymują bardziej szczegółowe informacje na temat stanu technicznego urządzeń. Przesyłane dane i pomiary technologiczne są poddawane analizie przy użyciu sprawdzonych w branży, odpowiednich algorytmów. Użytkownicy zyskują informacje pomagające w podjęciu decyzji o natychmiastowej interwencji, planowanym remoncie lub dalszej pracy. Nie jest potrzebna żmudna i nieraz trudna konfiguracja systemu wymagająca specjalistów z działu IT.

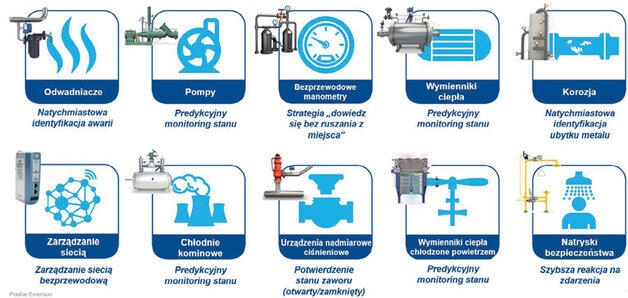

Komunikacja z oprogramowaniem Plantweb Insight przypomina korzystanie z telefonu komórkowego. Poszczególne aplikacje mają ikonki podobne do tych, jakie widzimy na ekranie smartfonów. Interfejs operatora zapewnia spójną i intuicyjną nawigację po aplikacji. W odniesieniu do obszaru ochrony środowiska dodana jest ikonka dotycząca monitorowania stanu zaworów bezpieczeństwa, wymienników ciepła oraz monitorowania pracy odwadniaczy parowych. Ostatnie dwie aplikacje mają ścisły związek z ograniczaniem zużycia energii i tym samym ograniczaniem emisji CO₂. Platforma internetowa zapewnia bezpieczny dostęp do danych z dowolnego miejsca i w dowolnym czasie.

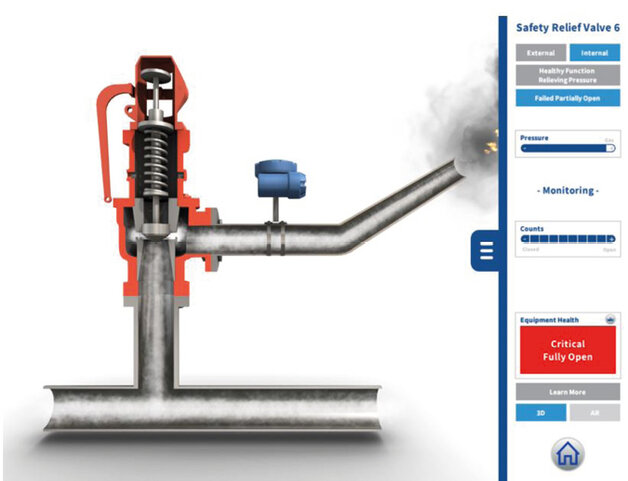

Monitorowanie zaworów bezpieczeństwa

Bardzo potrzebnym i ciekawym modułem jest aplikacja monitorowania Ciśnieniowych Zaworów Bezpieczeństwa, tzw. PRV. Praktycznie każdy zbiornik jest wyposażony w urządzenia mechaniczne, które zapobiegają nadmiernemu, niekontrolowanemu wzrostowi ciśnienia. W przypadku przekroczenia wcześniej zadanych wartości ciśnienia, zawór bezpieczeństwa powinien, a wręcz musi się otworzyć. Uwolnienie ciśnienia powinno zdarzać się tylko sytuacjach awaryjnych, jednak praktyka wskazuje, że zawory czasem zacinają się czy są nieszczelne, a wtedy tracimy drogie gazy, jak np. wodór.

Znacznie groźniejszą konsekwencją takiej sytuacji jest wzrost zagrożenia wybuchem lub pożarem. W przypadku gazów trujących obsługa powinna być natychmiast wycofana ze strefy niebezpiecznej. Dla oceny procesu technologicznego istotna jest także informacja o częstotliwości uwalniania nadmiarowego ciśnienia. Rozwiązaniem dostarczanym przez Emersona są akustyczne przetworniki Rosemount 708 oraz Plantweb Insight. Inwestycja w monitorowanie zaworów bezpieczeństwa to realizacja założeń Przemysłu 4.0 – oznacza cyfryzację i łatwość montażu oraz uruchomienia, a dane przekazywane są bezpiecznie przez bezprzewodową sieć komunikacyjną pracującą w standardzie wirelessHART. Finalnie otrzymujemy pełny przegląd stanów zaworów bezpieczeństwa wraz z dodatkowymi wyliczeniami kosztów związanych z ubytkami mediów i opłatami środowiskowymi. Co więcej, te informacje możemy wyświetlać na urządzeniach mobilnych, jak telefony komórkowe lub tablety.

Zastosowanie oprogramowania Plantweb Insight z pewnością może być pierwszym małym krokiem w budowaniu zakładu jutra. Oprogramowanie jest skalowalne, a więc można rozpocząć od monitorowania zaworów bezpieczeństwa, rozszerzyć następnie o moduł monitorowania odwadniaczy parowych i uruchamiać kolejne aplikacje. Emerson posiada ponad 10 gotowych do użycia modułów do monitorowania pracy urządzeń technologicznych, jak np. pompy i silniki, chłodnie kominowe, wentylatorowe wymienniki ciepła lub natryski bezpieczeństwa.

EMERSON PROCESS MANAGEMENT Sp. z o.o.

ul. Szturmowa 2A, 02-678 Warszawa

tel. 22 45 89 100/200

fax 22 45 89 146

www.emerson.com

źródło: Automatyka 5/2019