Automatyzacja pakowania i transportu

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Zazwyczaj przeciętny człowiek nie zastanawia się nad tym, w jaki sposób dany produkt trafił do opakowania i dalej do opakowań i ładunków zbiorczych. Rzadko również zastanawia się nad tym, jak wygląda proces produkcyjny, jakie są jego kolejne fazy.

Pakowanie i transport to czynności, które dotyczą zdecydowanej większości procesów produkcyjnych. Jak nietrudno się domyśleć, są one coraz częściej automatyzowane w celu ich optymalizacji.

Opakowania

Rozważania na temat pakowania w przemyśle należy rozpocząć od krótkiej charakterystyki branży samych opakowań. Na początek warto uświadomić sobie, jak różnorodne typy opakowań są obecne na rynku. Podstawowe z nich to: opakowania drewniane, papier i tektura falista, opakowania kartonowe i papierowe, opakowania z tworzyw sztucznych i opakowania metalowe. Dynamika rozwoju omawianego rynku stale rośnie. Coraz większe możliwości technologiczne, dynamicznie zmieniające się trendy estetyczne, ekologia, zgodność z często modyfikowanymi przepisami prawa, bezpieczeństwo kontaktu z żywnością to tylko niektóre z kluczowych zagadnień, które mają wpływ na rozwój branży opakowań.

Do automatycznej produkcji opakowań służą dedykowane maszyny. Oczywiście są one różne dla każdego z typów wymienionych materiałów. Przykładowo kartony i papiery mogą być obrabiane przez różne maszyny realizujące takie operacje jak: bigowanie, docinanie, wycinanie, gięcie, drukowanie. Do produkcji kartonowych opakowań mogą posłużyć wykrojniki poligraficzne, których odpowiednie przygotowanie jest możliwe przez obróbkę sklejki z użyciem wycinarki laserowej. Produkcja opakowań oraz podstaw drewnianych – palet, skrzyń, skrzyniopalet, nadstawek, opakowań specjalnych jest możliwa dzięki obróbce drewna – docinaniu, szlifowaniu, frezowaniu, zbijaniu, którą można dokonać z użyciem specjalnych centr obróbczych lub maszyn realizujących kolejno pojedyncze z wymienionych operacji.

Pakowanie

W związku z powtarzalnością procesu pakowania z zastosowaniem gotowych opakowań dla konkretnych produktów, korzystnie jest taki proces zautomatyzować. Do analizy czynności składowych, które po złożeniu w całość tworzą proces pakowania, niech posłuży woda mineralna. Najczęściej woda jest sprzedawana w plastikowych butelkach, do których jest odpowiednio dozowana. Kilka napełnionych butelek jest pakowane w zbiorczą folię, a określona liczba tak powstałych opakowań umieszczana w uporządkowany sposób na czas dostawy na drewnianych paletach, które dodatkowo są owijane folią w celu odpowiedniego zabezpieczenia ładunku podczas przewozu. W dalszej części rozważań każda z wymienionych czynności zostanie krótko scharakteryzowana.

|

Na co szczególnie warto zwrócić uwagę przy inwestowaniu w automatyzację linii pakowania i transportu? Jak wynika z badań rynku przeprowadzonych przez firmę PROMAG główne obszary inwestycji w zakresie automatyzacji, poza bezpośrednio produkcyjnymi, to transport wewnętrzny, wsparcie procesów kompletacji, paletyzacja, pakowanie i magazynowanie. Pierwszym krokiem przy planowaniu wdrożenia rozwiązań z zakresu automatyzacji jest wyznaczenie celów ekonomicznych, które chcemy osiągnąć. Opracowanie katalogu szczegółowych potrzeb oraz założeń budżetowych to krok równie ważny jak wybór właściwego partnera do współpracy. Automatyzacja pakowania i transportu stanowi połączenie wielu urządzeń od robotów pakujących, owijarek, etykieciarek i bandownic, po spójny system transportu zarządzany przez system zarządzania magazynem. Istotne jest zastosowanie możliwie spójnych komponentów mechanicznych i elektro-automatycznych, jak również to, by całość linii została spięta przez jeden dedykowany program. Po etapie przygotowania inwestycji następuje moment szczegółowych uzgodnień, w którym z reguły ujawnia się najwięcej problemów i niezbędne są korekty przyjętych założeń. Dlatego przy planowaniu dodatkowo warto zwrócić uwagę na kwestię dostępnej przestrzeni i infrastruktury hali oraz istniejące i planowane drogi komunikacyjne, dostępowe i serwisowe. Największą przeszkodą w trakcie wdrażania automatyzacji jest brak lub ograniczona możliwość wstrzymania, choćby w części, działalności przedsiębiorstwa na czas implementacji. Wyzwaniem dla integratora jest zatem praca na tzw. „żywym organizmie” z zapewnieniem alternatywnych rozwiązań i sprawnej reakcji na pojawiające się problemy. Mając opracowany realny harmonogram inwestycji, doświadczonego partnera, pamiętajmy ozapewnieniu odpowiedniego bufora czasowego i alternatywnych rozwiązań na czas wdrożenia. |

Ważenie, zliczanie, dozowanie

Pakowanie łączy się nierozerwalnie z odpowiednim porcjowaniem produktu. Czynność tą można dokonywać w następujące sposoby – ważąc, dozując lub zliczając. Wybór spośród wymienionych sposobów uzależniony jest od właściwości fizycznych porcjowanego produktu oraz struktury procesu automatycznego pakowania. Precyzyjne ważenie, zliczanie i dozowanie gwarantuje brak strat oraz zniwelowanie ryzyka nieumyślnego oszukiwania odbiorców.

Materiały sypkie oraz ciecze trafiają do opakowań metodą dozowania. Jak nietrudno się domyśleć, proces dozowania jest w zdecydowanej większości przypadków realizowany w sposób zautomatyzowany. Kluczowe w doborze odpowiedniego systemu dozującego jest znalezienie dostosowanej do aplikacji głowicy dozującej i określenie wymaganej dokładności oraz prędkości realizacji tego zadania. Dobierając odpowiedni system dozujący, należy zwrócić uwagę na jego rozdzielczość. Ma ona bezpośredni wpływ na dokładność. Z dozowaniem wiąże się również potrzeba precyzyjnej kontroli jego przebiegu, która jest możliwa dzięki różnego rodzaju czujnikom – głównie przepływu i poziomu.

Ważenie i zliczanie jest czynnością bardziej uniwersalną i może odbywać się na każdym etapie produkcyjnym. Jednym z miejsc, w których można zamontować systemy wagowe są taśmociągi. Wagi z serii Milltronics znajdujące się w ofercie firmy Siemens to jedno z przykładowych rozwiązań dostępnych na rynku. Minimalna histereza i redukcja wpływu sił poziomych są zapewnione dzięki zastosowaniu odpowiednich przetworników tensometrycznych. Cechą charakteryzującą omawiany system jest również obecność ochrony przeciwprzeciążeniowej. W serii Milltronics można znaleźć modele dostosowane do wielu zastosowań, np. przetwórstwo kruszywa (modele MCS), produkcja nawozów, tytoniu, karmy (modele MLC), przetwórstwo zbóż (modele MMI). Innym ciekawym rozwiązaniem są wagi paletowe umożliwiające umieszczenie palety na konstrukcji wagi za pomocą wózka widłowego lub suwnicy. Takie czteroczujnikowe wagi z serii WPT/4P o udźwigu do 3 ton o deklarowanej dokładności 1 kg przy maksymalnym udźwigu, można znaleźć w ofercie firmy Radwag WagiElektroniczne.

Na rynku dostępne są automatyczne maszyny zliczające. Przykładem zastosowania takiego rozwiązania jest moduł liczący, który jest dedykowany do liczenia wkrętów, śrub, gwoździ i nitów. Zliczanie można również realizować za pomocą systemu czujników lub angażując do tego celu system wizyjny.

Maszyny do pakowania

Jedną z czynności, która wiąże się z automatycznym pakowaniem jest czynność zgrzewania. Zgrzewanie umożliwia pakowanie określonych produktów w tzw. folię termokurczliwą w sposób bezpieczny i estetyczny, stanowiąc jednocześnie dla nich odpowiednie zabezpieczenie. Regulowanym parametrem charakteryzującym zgrzewarki jest intensywność zgrzewania. Można wyróżnić dwa typy działań, które wiążą się ze wspomnianymi urządzeniami. Chodzi o zgrzewanie opakowań jednostkowych i zgrzewanie opakowań zbiorczych. Kluczowe dla odpowiedniego zastosowania zgrzewarki jest jej połączenie i zsynchronizowanie z taśmociągami. Produkty, które mają zostać zapakowane do paczek jednostkowych oraz paczki jednostkowe, które mają być umieszczone w opakowaniach zbiorczych są podawane z taśmociągu, grupowane, odpowiednio odmierzane. Następnie rękaw foliowy jest zamykany przez zgrzewanie. Na koniec opakowanie jest transportowane do strefy odbioru.

Innymi typowymi działaniami związanymi z pakowaniem są składanie i zaklejanie kartonów. Zadania te wiążą się z przygotowywaniem ładunków do wysyłki oraz magazynowaniem towaru. Na rynku dostępnych jest wiele modeli automatycznych kartoniarek. Im więcej możliwych wymiarów pudełek kartonowych może złożyć lub zakleić maszyna, tym większa jest jej użyteczność i uniwersalność.

Przygotowanie ładunku

W rozważaniach na temat automatyzacji pakowania warto zwrócić uwagę na proces owijania palet, który służy ich odpowiedniemu zabezpieczaniu przed wilgocią i brudem, a ponadto stanowi ich swoiste zabezpieczenie mechaniczne. Zaletą stosowania automatycznych rozwiązań jest oszczędność materiałów, która jest możliwa dzięki wysokiej precyzji. Warto również zauważyć, że owijarki automatyczne w porównaniu z manualnymi metodami owijania są zdecydowanie bardziej ergonomiczne, ekonomiczne oraz umożliwiają znaczną oszczędność czasu. Na rynku urządzeń automatycznych można znaleźć wiele podmiotów, które zajmują się produkcją lub dystrybucją automatycznych owijarek różnego typu.

Jednym z tego typu urządzeń są owijarki talerzowe, których zasada działania opiera się na automatycznym obracaniu owijanej palety na okrągłej podstawie oraz odpowiednio zsynchronizowanym podawaniu i odcinaniu folii. Innym typem owijarek dostępnym na rynku jest wersja ramieniowa urządzeń. W tym przypadku automatyczne ruchy ramienia umożliwiają owinięcie ładunku, który może być niestabilny, nieodpowiednio wyważony lub wysoki, a owijanie go za pomocą wersji talerzowej mogłoby grozić rozsypaniem towaru w trakcie obracania palety.

Ciekawym rozwiązaniem są również urządzenia samojezdne, które służą do owijania ładunków nietypowych. Jest to najdroższe z prezentowanych rozwiązań, ale jednocześnie najbardziej uniwersalne. Osobną grupą owijarek stanowią automatyczne owijarki poziome, które służą głównie do zabezpieczania wysokich i stosunkowo wąskich ładunków. Na rynku istnieje wiele urządzeń dodatkowych, które mogą występować w ofertach producentów i dystrybutorów w komplecie z automatycznymi owijarkami. Przykładem może być system ważący, który umożliwia kontrolowanie prawidłowości przebiegu procesu produkcyjnego również na etapieowijania.

Roboty pakujące

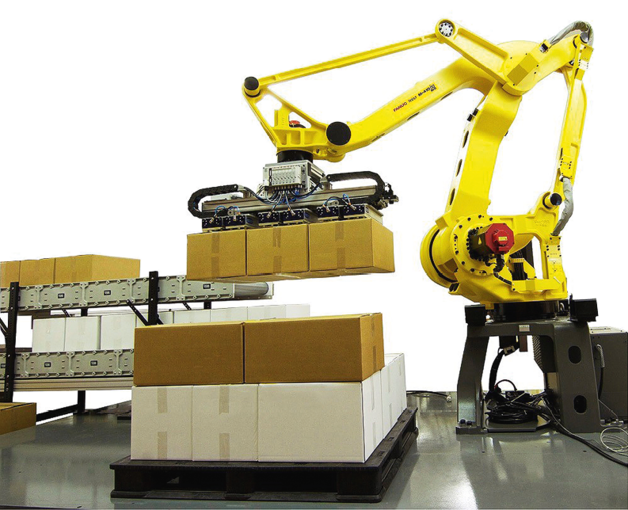

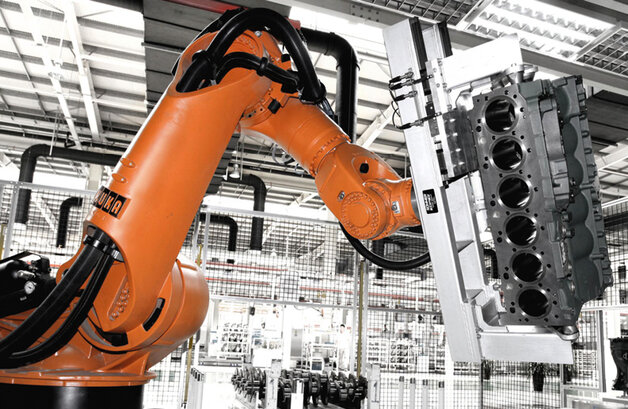

Ze względu na wysoką powtarzalność czynności powiązanych z pakowaniem i paletyzowaniem produktów, ich monotonny charakter oraz konieczność dużego wydatku siłowego, częstokroć proces pakowania, paletyzacji i depaletyzacji jest zrobotyzowany. Wyższość robotyzacji nad konwencjonalnymi rozwiązaniami objawia się mniejszym zapotrzebowaniem na miejsce do realizacji procesu, zwiększeniem szybkości pracy, a co się z tym wiąże wydajności, zmniejszeniem ryzyka uszkodzeń mechanicznych podczas przenoszenia i układania. Kolejną zaletą zrobotyzowanego pakowania i paletyzacji jest duża odporność na warunki otoczenia. Człowiek może być zastępowany w warunkach dla niego niekorzystnych, np. w chłodniach, w branżach związanych z produkcją materiałów silnie pylących czy przy procesie produkcyjnym wymagającym wysokiej sterylności. Warto również zauważyć fakt, że stosowanie w przedsiębiorstwie zrobotyzowanych rozwiązań jest korzystne z punktu widzenia budowy wizerunku – przedsiębiorstwo jest wtedy uważane za innowacyjne.

Wiele przykładów robotów paletyzujących można znaleźć w ofercie firmy Fanuc Polska. W zależności od grupy produktowej roboty mogą przenosić elementy o masie sięgającej nawet 700 kg, Seria urządzeń M-410, dedykowanych do paletyzacji, ma zasięg do 3,1 m. Stosowanie rozwiązania dedykowanego niesie ze sobą szereg korzyści takich jak: duży pionowy obszar pracy oraz duża szybkość działania. Ta ostatnia jest możliwa dzięki nadgarstkowi z dużymi momentami bezwładności. Ważną cechą charakterystyczną produktów omawianej serii jest prowadzenie kabli wewnątrz nadgarstka, co zapobiega zakłóceniom i wydłuża znacząco żywotnośćprzewodów.

Kolejną firmą, która w swoim portfolio posiada roboty dedykowane do paletyzacji jest Comau Poland. Jedną z serii oferowanych urządzeń jest rodzina robotów Smart5 NJ 370-500. Cechą godną uwagi jest ich znaczne ograniczenie zużycia energii względem innych, podobnych urządzeń. W zależności od konkretnego modelu maksymalne obciążenie przegubu sięga 500 kg, a górna granica zasięgu wynosi 3 m. Firma podkreśla fakt zmniejszenia masy oraz wymiarów konstrukcji względem wcześniejszych modeli robotów o podobnym zastosowaniu oraz wskazuje na skrócenie czasu cyklów paletyzacji.

Dla aplikacji wymagających paletyzacji z dużym obciążeniem interesującym rozwiązaniem może okazać się propozycja firmy Kuka Roboter CEE. Chodzi o serię urządzeń KR 1000 titan. Jeden z modeli należących do tej serii jest w stanie przenosić nawet 1300 kg, jednocześnie ma zasięg 3,2 m. Firma oferuje również swoim odbiorcom urządzenia w wersji Arctic, które powstają z myślą o pracy w niskiej temperaturze, np. w chłodniach.

|

Czy warto modernizować starą linię pakowania i transportu? Systemy paletyzacji Sorter, roboty jezdne, sztaplery i desztaplery, przesuwnice palet oraz wszelkie zrobotyzowane rozwiązania z zakresu pakowania i paletyzacji w przemyśle z roku na rok zyskują coraz więcej zwolenników na krajowym rynku. Modernizacja linii technologicznych często jest wynikiem chęci sprostania wymaganiom odbiorców dotyczących jakości pakowana. Dzięki inwestycji w nowoczesne systemy przedsiębiorcy mogą osiągnąć przewagę konkurencyjną i wiele korzyści biznesowych, ponieważ przekłada się ona na systematyczne obniżanie kosztów produkcji, unowocześnienie linii produkcyjnej, zachowanie wysokiej jakości przy jednoczesnym zwiększeniu wydajności oraz zmniejszenie kosztów związanych z zatrudnieniem pracowników. Nowością w naszej ofercie maszyn są zaprojektowane w laboratorium badawczym pierwsze polskie roboty 6-osiowe. Są one zarówno odpowiedzią na rosnące potrzeby klientów, jak i koniecznością w dobie wszechobecnej automatyzacji procesów produkcyjnych. Czasami modernizacja linii technologicznej wymaga użycia kilku robotów, bądź kilku linii paletyzacji po to, aby dostosować wydajność produkcyjną do zakładanych celów. Dlatego dla każdego sektora opracowywane są specjalnie dedykowane rozwiązania. |

Oznaczanie – etykiety

W celu łatwiejszej identyfikacji opakowane produkty są znakowane z użyciem określonego systemu. Najczęstszą formą znakowania jest stosowanie etykiet. Wydrukowane etykiety są nanoszone na pojedyncze produkty, opakowania zbiorcze i palety, po to aby w prosty sposób móc nimi zarządzać. Cały proces etykietowania może być realizowany bez większego problemu w sposób automatyczny. Przygotowanie etykiet do druku może być wspomagane dedykowanymi do tego celu oprogramowaniami. Sam druk odbywa się za pomocą drukarek specjalnego przeznaczenia. Częstokroć drukarki są zintegrowane z urządzeniem etykietującym. Taka integracja polega na synchronizacji drukarki z głowicą etykietującą. Na etykietach można najczęściej znaleźć teksty, obrazy i kody kreskowe.

Etykieciarki składają się z elementów pozycjonujących, napędowych, systemów detekcji opakowań i detekcji etykiet. Podczas doboru odpowiedniego urządzenia etykietującego należy określić: kształt produktu, wielkość etykiety, oczekiwaną dokładność pozycjonowania etykiety na produkcie, oczekiwaną wydajność. Na rynku funkcjonują również producenci, którzy są produkują urządzenia pod specjalne zamówienia spełniające indywidualne potrzeby klienta. Podstawowymi typami opakowań przeznaczanych do automatycznego etykietowania są opakowania okrągłe i płaskie. Jak nietrudno się domyśleć etykieciarka ma nieco inną budowę dla obu tych typów.

Ciekawym rozwiązaniem związanym z automatycznym etykietowaniem jest pobieracz etykiet zbudowany na bazie serwopneumatyki dostępnej w ofercie firmy Festo. Dysponując sprężonym powietrzem oraz nie wymagając wyjątkowej precyzji, warto zastanowić się nad takimi rozwiązaniami, gdyż są bardzo ekonomiczne. Jednym z przykładów zastosowań urządzeń serwopneumatyki jest moduł do pobierania etykiet ze skokiem roboczym do 500 mm trwającym w obie strony maksymalnie sekundę.

Transport w przemyśle

Transport to jedno z podstawowych zadań, które jest realizowane we wszelkiego rodzaju działalności przemysłowej. Celem tego działania jest przemieszczenie między określonymi punktami w przestrzeni różnych surowców i elementów. Najefektywniejszym sposobem realizacji omawianego zadania jest jego automatyzacja. Na różnorodność automatycznych systemów transportowych ma wpływ bogactwo rodzaju transportowanych mediów i cech przemieszczanych przedmiotów. Ocena podstawowych właściwości fizycznych, takich jak: stan skupienia, sypkość, lepkość, wymiary, masa, pozwala znacząco ograniczyć spektrum możliwych do użycia rodzajów systemów transportowych. Generalnie można wyróżnić dwa sposoby transportowania: z użyciem rurociągów – odpowiedni dla materiałów sypkich i płynnych takich jak woda mineralna, na przykładzie której opisano proces pakowania i z użyciem przenośników – przeznaczony dla surowców stałych oraz produktów opakowanych, takich jak zbiorcze zgrzewki zabutelkowanej wody. Określenie wymienionych właściwości fizycznych pozwala na wstępny wybór spośród tych dwóch możliwości. Najczęściej jest tak, że w określonym procesie produkcyjnym należy na różnych jego etapach zastosować całkiem odmienne rodzaje systemów transportowych. Sypki materiał będzie początkowo transportowany za pomocą rurociągów, ale kolejne etapy przetwarzania – przykładowo dozowanie i pakowanie w pojedyncze, a potem zbiorcze opakowania – wymagają użycia w danym procesie produkcyjnym, oprócz rurociągów, również transporterów.

Podczas rozważań na temat sposobów transportu w przemyśle, warto choć na chwilę zatrzymać się przy temacie przenośników. Przenośniki można ze względu na ich budowę podzielić na kilka grup. Pierwsze z nich – taśmowe – oparte są na taśmach zbudowanych z różnych materiałów, takich jak guma czy silikon, co czyni je urządzeniami o dosyć uniwersalnym zastosowaniu. Kolejny rodzaj przenośników to przenośniki płytkowe, które powstają w oparciu o łańcuchy płytkowe, a ich najpopularniejszym zastosowaniem jest przenoszenie butelek, często spotyka się transportery płytkowe wielorzędowe zapewniające zwiększenie wydajności linii produkcyjnych. Inną grupą urządzeń do transportowania są przenośniki rolkowe, które mogą realizować przenoszenie na dwa sposoby – rolki mogą być napędzane mechanicznie lub transportowane elementy mogą zjeżdżać z użyciem rolek z wykorzystaniem grawitacji. Ciekawym rodzajem transporterów są przenośniki powietrzne, które znajdują zastosowanie w rozlewniach napojów, gdzie wykorzystuje się je do transportu plastikowych butelek. Kolejnym rodzajem transporterów są przenośniki modułowe z taśmami modułowymi, które mogą być wyposażone w kurtyny boczne i zbieraki. Sprawdzają się one przede wszystkim podczas transportu ukośnego i pionowego, a ich typowym przykładem zastosowania jest transport warzyw.

Gotowy łańcuchowy system przenośnikowy VarioFlow posiada w swojej ofercie firma Bosch Rexroth. Jego cechami charakterystycznymi są możliwość dostosowania prędkości przemieszczania do maszyn i urządzeń współpracujących z omawianym systemem oraz jego modułowy charakter umożliwiający łatwą przebudowę lub rozbudowę. Nachylenie przenośnika oraz właściwości przenoszonych elementów determinują wybór odpowiedniego łańcucha przeznaczonego do systemu.

|

Automatyzacja linii pakowania to inwestycja w przyszłość Linie transportowe, które mogą również realizować procesy pakowania, to kluczowe arterie zakładu przemysłowego. Jak łatwo się domyśleć, ich stan ma zasadniczy wpływ na wydajność i elastyczność produkcji. Z tego też powodu nadzór nad ich pracą oraz w razie potrzeby przeprowadzanie modernizacji przynoszą wymierne zyski. Nowoczesna linia pakowania i sprawny bezawaryjny przepływ towarów to inwestycja w przyszłość. A już szczególnie jest to istotne w branży e-commerce. Łatwo przewidzieć, że inwestycje w automatyzację mają jeden konkretny cel: poprawę wydajności linii produkcyjnej przy uwzględnieniu maksymalnego uniezależnienia się od czynnika ludzkiego, który na etapie transportu i pakowania często jest źródłem błędów. Oczywiście bardzo istotna jest stopa zwrotu. Poczynione inwestycje muszą mieć racjonalne przesłanki i być opłacalne w krótszej lub dłuższej perspektywie czasu. Szczególnie ostrożnego i skalkulowanego podejścia wymagają prace modernizacyjne systemów pakowania. Przy ich planowaniu należy przede wszystkim rozważyć charakterystykę produktu, którego masa, ilość, gabaryt czy konsystencja znacząco wpływają na możliwości usprawnień w obszarze automatyzacji. Wzięcie pod uwagę czysto fizycznych ograniczeń umożliwia podjęcie trafnej decyzji, czy warto inwestować np. kilka milionów złotych w kompletnie przebudowaną linię pakująco-paletyzującą, czy może wystarczy wspomóc pracowników bardziej ekonomicznymi oraz prostymi i szybkimi w implementacji systemami pick-to-light. Takie systemy znacznie poprawiają wydajność produkcji, zapewniając równocześnie kontrolę na etapie przygotowywania materiałów do transportu czy pakowania. |

Urządzenia automatyki w transporcie

Zazwyczaj taśmociągi wymagają układów napędowych, a więc co się z tym wiąże silników elektrycznych. Na uwagę zasługują charakteryzujące się kompaktową budową motoreduktory. Firma SEW-Eurodrive Polska ma w swoim portfolio motoreduktory w wykonaniu sterylnym. Silniki z serii DAS są pozbawione użebrowania radiatora i mają dosyć gładką powierzchnię. Są więc idealnym rozwiązaniem dla procesów produkcyjnych wymagających zachowania szczególnej czystości.

Często w celu wydłużenia żywotności układów napędowych pracujących w transporterach stosuje się soft startery. Jest to szczególnie ważne, gdy specyfika procesu produkcyjnego wymaga częstych realizacji sekwencji start – stop przenośników, które są dodatkowo obciążone stosunkowo dużą masą. Jedną z przykładowych serii soft starterów są urządzenia Ci-tronic oferowane przez Danfoss Polska. Urządzenia wspomnianej serii nadają się do łagodnego rozruchu i zatrzymania 3-fazowych silników asynchronicznych. Ich cechami charakterystycznymi są: możliwość regulacji czasu rozruchu i zatrzymania, możliwość ustawienia momentu rozruchowego, brak ograniczeń w liczbie cykli start – stop w danej jednostce czasu oraz uniwersalne napięcie sterujące. Innym przykładem soft starterów, które sprawdzają się w tego typu zastosowaniach są urządzenia SIRIUS 3RW30 oferowane przez Siemens. Ciekawą funkcjonalnością omawianych urządzeń jest możliwość pracy rewersyjnej, która jest realizowana przez przełączanie styczników. Może być to użyteczne, gdy przenośnik transportuje elementy do stanowiska roboczego, a po odpowiedniej obróbce tą samą drogą dane elementy wracają do głównego ciągu transportowego. Dzięki takiemu rozwiązaniu proces produkcyjny jest bardziej ekonomiczny i zajmuje mniej miejsca.

Kontrola jakości

Do czuwania nad prawidłowością przebiegu czynności związanych z automatycznym transportem surowców i produktów w przemyśle stosuje się systemy wizyjne o różnym stopniu złożoności. Kontroli podlega przede wszystkim jakość transportowanych elementów. Informacja zwrotna na temat parametrów jakościowych zdobyta za pomocą urządzeń zbierających dane pozwala na realizację w czasie rzeczywistym różnego rodzaju procesów decyzyjnych wpływających na stałe podnoszenie jakości produktów.

Wykrycie nieprawidłowości w transportowanych elementach może być podstawą do stwierdzenia wady kwalifikującej dany element do odrzucenia. Jednym z podstawowych i niezwykle powszechnie używanym budulców wspomnianych systemów są czujniki wizyjne. Ich zasada działania opiera się w dużej mierze na porównywaniu wybranej cechy badanego elementu do odpowiedniego wzorca. Wśród czujników wizyjnych można wyróżnić sensory koloru, kontrastu, odcienia szarości, jasności, laserowe. Każdy z nich jest w stanie zebrać informacje konieczne do efektywnej kontroli jakości. Na dobór odpowiedniego rodzaju czujnika wizyjnego ma wpływ to, które z cech transportowanych elementów są cechami krytycznymi. Cechy krytyczne to te, których obecność lub spełnienie jest konieczne do uzyskania odpowiedniej funkcjonalności produktu końcowego. Wybierając czujnik wizyjny, należy zwrócić uwagę na jego kształt, sposób montażu czy stopień ochrony.

Przykładem czujnika wizyjnego, który może być wykorzystywany w systemach transportowych w przemyśle jest czujnik wykrywający profil geometryczny, kontury i szczeliny o nazwie LR 300, który jest w ofercie firmy Pepperl+Fuchs. Wyróżniają go czujnik laserowy oraz możliwość kompensowania kolorów i linii konturów. Może znaleźć zastosowanie na przenośnikach elementów gotowych w celu identyfikowania wad fabrycznych. Innym przykładem nietypowego sensora wizyjnego jest propozycja firmy Turck – czujnik P4ER wykrywający krawędzie. Niezwykle ważną cechą tego elementu jest możliwość wykonywania do 166 inspekcji w sekundę. Oprócz wykrywania krawędzi i obiektów, czujnik umożliwia określanie wysokości, szerokości i pozycji kontrolowanego elementu.

Bardziej zaawansowanym urządzeniem do zbierania informacji wizyjnej jest kamera, dzięki której można uzyskać dokładny obraz wybranego wycinka przestrzeni. Może on służyć do wielowątkowej analizy z użyciem odpowiedniego oprogramowania oraz algorytmu. Obraz uzyskany z kamery pozwala na jednoczesną kontrolę wielu parametrów badanego obiektu.

|

W jakie systemy automatyzacji pakowania i transportu opłaca się inwestować? Podejmując się modernizacji linii produkcyjnej warto zainwestować w rozwiązania sprawdzone, popularne na rynku automatyki, pozwalające na elastyczną komunikację z innymi elementami układu za pomocą odpowiednio szybkich sieci przemysłowych. Bardzo ważnym aspektem modernizacji takich systemów jest doposażenie ich w odpowiednie czujniki, które pozwolą na szybką i pewną kontrolę poprawności i kompletności pakowania. Są one również przydatne do przeprowadzenia automatycznego procesu paletyzacji, eliminując konieczność pisania skomplikowanych programów dla sterownika PLC. Jednym z najbardziej istotnych wyzwań w opracowaniu funkcjonalności linii pakujących jest przygotowanie ich na bardzo częste zmiany opakowań produktów. O ile samo opakowanie ma najczęściej taki sam kształt, to już inne kolory, nadruki oraz różnego rodzaju dodatki – praktycznie eliminują stosowanie typowych systemów wizyjnych. Dobrą inwestycją w takim przypadku okazują się czujniki odtwarzające kształt obiektu 3D na podstawie pomiaru czasu przelotu światła. W ich przypadku obliczenia bazują na odległości, objętości i wymiarach obiektu, a nie na dwuwymiarowym obrazie. |

Czujniki – zmysły systemów transportowych

Oprócz wcześniej wspomnianych sensorów wizyjnych w systemach transportowych można znaleźć szereg różnego rodzaju czujników, które wpływają na jego efektywną pracę. Są to czujniki odpowiedzialne za kontrolę pozycji i przemieszczenia, czujniki kontrolujące przepływ znajdujące zastosowanie w rurociągach – czyli sensory przepływu i ciśnienia, czujniki poziomu montowane w zbiornikach i rurociągach, czujniki wilgotności wykorzystywane w rurociągach i do badania wilgotności otoczenia oraz powszechnie stosowane czujniki temperatury. Te ostatnie umożliwiają kontrolę temperatury urządzeń napędowych czy produktu transportowanego w rurociągach. Ze względu na zasadę działania można w systemach transportowych wyróżnić czujniki: indukcyjne – umożliwiające badanie obecności elementów na przenośniku czy kontrolowanie jakości, czujniki optyczne i ultradźwiękowe – pozwalające na wykrywanie wszelkiego rodzaju defektów na przenośnikach, takich jak brak produktu czy braki w opakowaniach zbiorczych, czujniki elektromagnetyczne – wykorzystywane przykładowo do kontrolowania przepływu w rurociągach.

Firma Balluff w swojej ofercie posiada widełkowe czujniki optyczne z serii BGL, które mają wbudowane nadajnik i odbiornik światła podczerwonego w jednej obudowie. Dzięki takiemu zabiegowi nie ma konieczności mechanicznej regulacji tych elementów. Producent jako jedno z zastosowań proponuje kontrolę obecności i poziomu cieczy w przezroczystych butelkach. Bogatą ofertą czujników temperatury może pochwalić się Limatherm Sensor. Przykładowo do zastosowań w rurociągach firma proponuje sensory TOPGNS, TTJGNS, TTKGNS. Ich osłony wykonane są w całości ze stali kwasoodpornej, co czyni je dopuszczonymi do pracy w bezpośrednim kontakcie z żywnością.

Uniwersalny charakter pakowania i transportu

Automatyzacja pakowania i transportu w przemyśle jest coraz powszechniejszym zjawiskiem. Dosyć duża powtarzalność sekwencji składających się na te czynności jest aspektem przemawiającym za ich automatyzowaniem. Dzięki takiemu działaniu procesy stają się efektywniejsze, a w dłuższej perspektywie bardziej ekonomiczne. Pakowanie i transport to również czynności, które są wykonywane praktycznie w każdym procesie produkcyjnym. Trudno wyobrazić sobie działalność przemysłową bez systemów transportowych, które tak naprawdę stanowią kręgosłup linii produkcyjnych, niejednokrotnie bardzo zaawansowanych. Można więc powiedzieć, że pakowanie i transport mają uniwersalny charakter. Każdy człowiek korzysta na co dzień z różnego rodzaju produktów, które zostały wcześniej zapakowane i były transportowane między różnorodnymi maszynami i urządzaniami, zanim trafiły w jego ręce.

źródło: Automatyka 7-8/2018

Komentarze

blog comments powered by Disqus