Koboty – w przemyśle i laboratoriach badawczych

Cezary Zieliński (Łukasiewicz – PIAP) drukuj

Artykuł przedstawia charakterystyczne cechy kobotów wybranych producentów, odróżniające je od standardowych robotów przemysłowych. Na tym tle wskazuje, jak przemysł zmienił nastawienie do zapewnienia bezpieczeństwa, co umożliwiło odstąpienie od tradycyjnego odgradzania robotów przemysłowych od pracowników, na korzyść współpracy tych urządzeń z ludźmi. Ponadto wskazuje, w jakim kierunku zmierzają aktualnie prowadzone prace badawcze dotyczące kobotów.

Przyjmuje się, że nazwa kobot została po raz pierwszy użyta w 1996 r. przez Edwarda Colgate’a i Michaela Peshkina w ich artykule Cobots: Robots for Collaboration with Human Operators (Koboty – roboty do współpracy z ludźmi) opisującym takie urządzenia. Dopiero po ponad dziesięciu latach pierwszy kobot został zainstalowany w przemyśle. Zrobiła to duńska firma Universal Robots w 2008 r.

Pierwszy robot przemysłowy Unimate instalowany w 1961 r. w fabryce General Motors przez firmę Unimation (póżniej przejętą przez szwajcarską firmę Staubli) był urządzeniem ciężkim, o wielkich gabarytach, zdolnym do wykonywania szybkich ruchów. Takie roboty przemysłowe stwarzały zagrożenie dla ludzi. Zapewnienie bezpieczeństwa wymagało odseparowania ludzi od tych maszyn. Stąd na następne 50 lat dominującym paradygmatem przy instalacji robotów przemysłowych była fizyczna separacja obszarów, w których pracowały te maszyny, od przestrzeni, w których operowali ludzie. Z rozwojem techniki masa robotów przemysłowych malała, a dostępność czujników różnego rodzaju wzrastała. Spowodowało to zmianę myślenia o robotach przemysłowych. W drugiej dekadzie XXI w. pojawiły się koboty (cobot – collaborative robot) – roboty kolaboracyjne, zdolne do wykonywania swych zadań, mimo obecności ludzi w bezpośrednim ich otoczeniu. Ten artykuł poświęcony jest zarówno obecnym badaniom prowadzącym do powstania nowych generacji kobotów, jak i zmianom w nastawieniu firm produkujących roboty przemysłowe do sposobu ich wykorzystania w przedsiębiorstwach – bo okazało się, że te urządzenia mogą być stosowane nie tylko w produkcji przemysłowej. W tym przypadku kluczowego znaczenia nabiera bezpieczeństwo człowieka wchodzącego w bezpośrednie interakcje z kobotami. Firmy produkujące roboty przemysłowe podchodzą do rozwiązania tego problemu w podobny sposób, ale widoczne są też ciekawe różnice. Paleta niewykluczających się rozwiązań obejmuje: zmniejszenie masy poszczególnych części robota, unikanie kanciastych konstrukcji, zastosowanie miękkich otulin, zmniejszenie prędkości ruchu oraz, przede wszystkim, zastosowanie czujników, zarówno zamontowanych bezpośrednio na robocie, jak i w jego otoczeniu. Należy jednak zwrócić uwagę, że bezpieczeństwo nie zależy jedynie od samego robota, ale również od narzędzia, w które jest uzbrojony, bądź przedmiotów, które przenosi. Poprawnie zaprogramowany kobot przenoszący piankę jest bezpieczny, natomiast ten sam kobot przenoszący ostry nóż już takim nie musi być.

International Federation of Robotics (IFR) w swoich dokumentach rozróżnia cztery kategorie interakcji człowieka z robotami: współistnienie, współpraca sekwencyjna, kooperacja, współpraca reakcyjna. Współistnienie polega na równoległym wykonywaniu pracy przez człowieka i robota w rozdzielnych przestrzeniach roboczych. Współpraca sekwencyjna występuje wtedy, gdy robot i człowiek pracują w tej samej przestrzeni roboczej, ale rozdzielnie w czasie. Kooperacja zachodzi, gdy człowiek i robot pracują we wspólnej przestrzeni roboczej jednocześnie, np. wspólnie obsługują tę samą maszynę. Natomiast współpraca reakcyjna zakłada reagowanie robota na działania człowieka, np. przy wspólnym przemieszczaniu obiektu. Każda kolejna kategoria interakcji wymaga od kobota wyższego stopnia bezpieczeństwa, a to pociąga za sobą zastosowanie bardziej skomplikowanych technicznie zabezpieczeń – przede wszystkim czujników zbierających z otoczenia większą liczbę danych. Pierwsze dwie kategorie kobotów są już stosowane w przemyśle na szeroką skalę, natomiast dwie pozostałe są w dużej mierze przedmiotem prac badawczych.

|

Dlaczego warto zainwestować w kobota? Sytuacja związana z pandemią COVID-19 sprawiła, że niezbyt popularne dotychczas rozwiązania zastępujące pracę człowieka w prostych procesach produkcyjnych, stają się coraz bardziej pożądane przez rynek. Przedsiębiorcy coraz częściej rozważają możliwość zastosowania automatyzacji w miejscach dotychczas zarezerwowanych dla człowieka – potencjalnie podatnego na nieoczekiwaną nieobecność na stanowisku pracy czy też narażonego na popełnienie błędu podczas wykonywania czynności monotonnych, którego konsekwencją jest konieczność natychmiastowych działań naprawczych lub, w gorszym wypadku, kosztowna reklamacja. „Zatrudnienie” robota współpracującego przy montażu, przenoszeniu drobnych elementów z miejsca na miejsce czy pakowaniu i paletyzacji jest interesujące również ze względu na możliwość pracy „ramię w ramię” z człowiekiem, bez konieczności stosowania w wielu przypadkach wygrodzeń lub płotków bezpieczeństwa. Koboty są także idealną alternatywną dla droższych robotów przemysłowych, których zastosowanie bywa w wielu przypadkach nieopłacalne ze względu na ich przewymiarowanie w stosunku do planowanych czynności. Ponadto „mniejszy brat” robota przemysłowego, ze względu na prostszy schemat programowania swojej pracy oraz funkcję ręcznego prowadzenia ramienia, staje się doskonałą bazą do nauki dla osób dopiero co wchodzących w świat automatyki i robotyki. Na zachętę należy wspomnieć o planowanej na 2021 r. uldze na robotyzację, która da przedsiębiorcom możliwość odliczenia dodatkowych 50% kosztów inwestycji w zeznaniu rocznym. Argument ten powinien pomóc podjąć decyzję wszystkim, którzy do tej pory inwestycję tego typu odkładali na przyszłość… |

Pomysł stworzenia kobota wypłynął z obserwacji, że zdolności człowieka do podejmowania decyzji daleko przewyższają możliwości robotów w tym względzie. Natomiast roboty w istotny sposób przewyższają zdolności ludzi do wykonywania szybkich i precyzyjnych ruchów oraz się nie męczą przemieszczając nawet najcięższe obiekty. Komplementarność tych zdolności zrodziła pomysł kobota, który współdziałając z człowiekiem korzystałby z jego zdolności do podejmowania najtrudniejszych decyzji, jednocześnie zwalniając go z trudu wykonywania powtarzalnych i fizycznie wymagających czynności.

Norma ISO 10218-1, dotycząca bezpieczeństwa robotów i urządzeń robotycznych, narzuca wymagania na wspólną pracę człowieka i robota. Wymienia cztery kategorie współpracy wskazując, jakie są relacje przestrzenne między człowiekiem i robotem oraz jakie środki bezpieczeństwa należy podjąć w tych warunkach. Pierwsza kategoria zakłada, że kobot operuje w przestrzeni roboczej tak długo, jak nie pojawi się w niej człowiek. Gdy to się stanie kobot jest zatrzymywany i człowiek może w sposób bezpieczny wykonać swoje czynności. Druga kategoria przewiduje podatne zachowanie robota pod wpływem siły przyłożonej przez operatora – celem jest instruowanie robota, jak ma wykonywać pewne czynności. Trzecia kategoria wymaga podziału przestrzeni roboczej na strefy – w każdej z nich robot może wykonywać swoje czynności z inną prędkością. Im bliżej znajduje się człowiek, tym mniejsza jest dozwolona prędkość ruchu robota. Wreszcie czwarta kategoria zakłada wprowadzenie ograniczeń na dopuszczalne siły i momenty sił wywierane przez kobota na otoczenie, a więc i ewentualnie na operatora. Większość produkowanych kobotów spełnia tak sformułowane wymagania. W szczególności stosuje się skanery laserowe do wykrywania ludzi w poszczególnych strefach bezpieczeństwa, wyposaża się koboty w zdolność wyczuwania sił oraz pokrywa się ich ramiona sztucznymi skórami umożliwiającymi detekcję kolizji z człowiekiem. Istnieje również norma ISO/TS 15066 (Robots and robotic devices – Collaborative robots), która omawia bardziej szczegółowo zagadnienia bezpieczeństwa związane z kobotami. Niezależnie od spełniania tych norm przez producentów kobotów, gniazda obróbcze, w których są montowane, muszą być poddawane ocenie z punktu widzenia bezpieczeństwa. Systemy bezpieczeństwa wbudowane w kobota nie gwarantują, że zadanie nie będzie wymagało użycia niebezpiecznych narzędzi. Ponadto zderzenie kobota z ramieniem operatora przy zredukowanej sile, może być niemiłe, ale nie spowoduje istotnych obrażeń, podczas gdy uderzenie w głowę, a w szczególności zakleszczenie głowy między kobotem a innym urządzeniem może przynieść fatalne skutki. Dlatego potrzebna jest indywidualna ocena ryzyka dla każdej instalacji oddzielnie. Ocena ta musi brać pod uwagę przewidywane zachowania człowieka.

Koboty programowane są podobnie, jak inne roboty przemysłowe danego producenta. Zazwyczaj do tego celu używany jest panel programowania (teach pendant). Panele są łączone ze sterownikami za pomocą kabla lub łącza radiowego. Wprawdzie programy mogą być przygotowywane także bez użycia robota (off-line), ale część pozycji stanowiących parametry takiego programu musi być uzupełniona poprzez uczenie (programowanie on-line). Takie hybrydowe podejście jest od lat stosowane w robotach przemysłowych i zostało niejako odziedziczone przez koboty. Dodatkowo firmy dostarczają oprogramowanie umożliwiające łatwe tworzenie programów dla robotów oraz symulację ich wykonania dla upewnienia się, że działają zgodnie z intencjami. Roboty tego typu muszą być bogato oczujnikowane. Umożliwiają one pomiar siły wywieranej na robota, przez co można wykryć nagły kontakt z przeszkodą lub człowiekiem. Do tworzenia stref bezpieczeństwa używane są bariery świetlne i skanery laserowe. Umożliwiają one wykrycie zbliżającego się człowieka i odpowiednią reakcję systemu sterowania. Ponadto programowo można tworzyć geometryczne strefy robocze (safety zones), poza które robot nie ma prawa wyjść. Takie strefy robocze definiowane są za pomocą podstawowych kształtów geometrycznych, przede wszystkim płaszczyzn. Wiele kobotów wyposażonych jest w systemy wizyjne, które pełnią nie tylko rolę w zapewnianiu bezpieczeństwa, ale wykorzystywane są również do wykrywania i rozpoznawania obiektów.

|

Na jakich cechach koncentrują się klienci kupujący koboty? Firmy bardzo często planują zastosowania kobotów w najtrudniejszych aplikacjach. To jednak nie jest właściwe podejście, gdyż w takich przypadkach wdrożenie technologii trwa długo, wymaga zastosowania często zaawansowanych systemów i osprzętu, tożsamych z aplikacjami robotyki przemysłowe co niweczy sens ekonomiczny, a sam klient rzuca się na głęboką wodę, co ogranicza jego możliwości samodzielnego wdrażania technologii. Optymalne podejście to „sięganie po nisko wiszące owoce”. Klienci, którzy wybierają aplikacje proste, powtarzalne, rutynowe itp. do zastosowania kobota, bardzo szybko przekonują się o trafności decyzji i zwiększają liczbę punktów do robotyzacji. W jakim przypadku warto wdrożyć kobota?

Robot kolaboracyjny jest dedykowany do niektórych aplikacji – zadań, które są powtarzalne, rutynowe, proste, wykonywane w tempie, w jakim pracuje człowiek. Kobot w takiej sytuacji pozwala zautomatyzować pracę łatwo i szybko i bez potrzeby ingerencji w procesy, infrastrukturę zakładu i pozyskiwania nowych kompetencji (zwłaszcza jeśli Organizacja nie korzystała wcześniej z robotów). Dzięki temu użycie kobota przynosi korzyści od razu (jest to tzw. sięganie po nisko wiszące owoce). Tymi korzyściami może być |

Koboty stosowane w przemyśle

Nie jest zadaniem prezentowanego przeglądu pełny opis wszystkich cech, którymi koboty danego producenta się charakteryzują. Raczej starano się przedstawić pewne charakterystyczne funkcje, by wskazać różnorodność rozwiązań. W podsumowaniu odniesiono się do elementów wspólnych występujących w kobotach stosowanych w przemyśle.

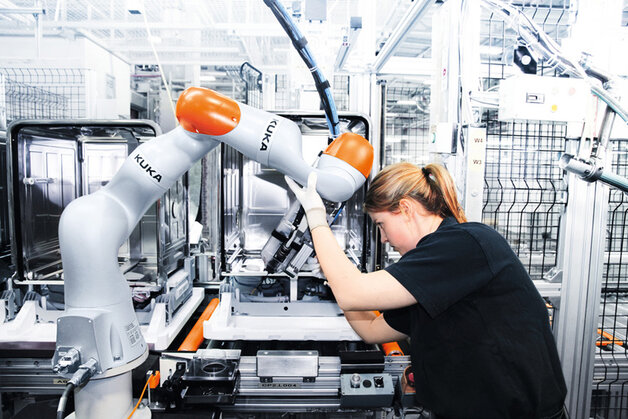

KUKA

Podstawowym narzędziem do tworzenia programów robota KUKA LBR iiwa oraz LBR iisy jest oprogramowanie Sunrise.Workbench. Za jego pomocą można tworzyć programy zapisane w języku Java, uruchamiać je na sterowniku, wykrywać i usuwać błędy oraz konfigurować zabezpieczenia. Instrukcje programu robota stanowią predefiniowane metody o nazwach zgodnych z rodzajem ruchu etc., zapisane w tym języku. Zabezpieczenia związane są ze strefami roboczymi oraz przekroczeniem dopuszczalnych sił i momentów sił. Tak jak w przypadku robotów przemysłowych, używając panelu programowania można ręcznie sterować manipulatorem w celu ustawienia go w pożądanych pozycjach, które potem mogą być wykorzystywane w programie, jako parametry instrukcji ruchu. Stworzono dwa mechanizmy monitorowania bezpieczeństwa: permanentny i zależny od zdarzeń. W przypadku pierwszego jego poszczególne funkcje bezpieczeństwa mogą być deaktywowane w procesie konfiguracji systemu.

W drugim przypadku, jego funkcje są aktywowane lub dezaktywowane przez wykonywany program. Dzięki temu mechanizmowi można tworzyć odpowiednie zabezpieczenia dla poszczególnych części programu. Jeżeli w danej fazie wykonywania programu przewidywana jest współpraca z człowiekiem, to można zredukować prędkość ruchu manipulatora, dodać obszary zabronione lub określić wartość maksymalną wywieranej siły na manipulator. Przekroczenie podanych parametrów skutkuje wywołaniem zdefiniowanej przez programistę reakcji zapewniającej bezpieczeństwo człowiekowi. Istnieją dwa tryby sterowania robotów KUKA: pozycyjny i impedancyjny. W tym pierwszym przypadku dąży się do redukcji uchybu między pozycją zadaną i aktualną, a więc jeżeli uchyb ten jest różny od zera sterownik generuje taki prąd w silnikach, by doprowadzić do jego zniwelowania, przez co manipulator staje się sztywny – sterownik czyni wszystko, by manipulator nie ruszył się z pozycji zadanej.

Jeżeli pozycja zadana zmienia się w czasie, to uzyskujemy dokładne śledzenie trajektorii zadanej. W tym drugim przypadku sterownik wykorzystuje czujniki momentów sił zamontowane w złączach, by umożliwić podatne zachowanie manipulatora. W tym przypadku do końcówki manipulatora dołączane są wirtualna sprężyna i tłumik połączone równolegle względem siebie. Wirtualna sprężyna rozciągana jest między pozycją aktualną końcówki i tą pożądaną. Zmniejszając sztywność sprężyny czynimy manipulator bardziej podatnym. Zwiększając ją czynimy manipulator sztywniejszym. Przy dużych sztywnościach manipulator będzie dążył do szybkiej redukcji uchybu pozycyjnego, więc potrzebne jest odpowiednie tłumienie, by się nadto nie rozpędził. Podatność manipulatora może dotyczyć tylko wybranych kierunków ruchu względem kartezjańskiego układu odniesienia. Można też określić dodatkową siłę, niezależną od tej wywoływanej przez sztywność sprężyny. W ten sposób po osiągnięciu punktu docelowego ta siła będzie wywierana na otoczenie. Impedancyjny tryb sterowania jest szczególnie przydatny do oprogramowywania interakcji robota z człowiekiem.

Oprócz opisanego sposobu programowania możliwe jest tworzenie programów metodą graficzną. Firma KUKA dostarcza Sunrise.Application Framework - oprogramowanie, za pomocą którego można tworzyć i edytować diagramy sekwencji czynności. Sekwencje te można testować w graficznym środowisku obrazującym wirtualne gniazdo obróbcze wraz z robotem oraz wykonywać bezpośrednio na sterowniku robota. Programy w postaci wspomnianych sekwencji składane są z bloków. Same bloki mogą reprezentować kod w języku Java albo inne sekwencje bloków, w ten sposób tworząc strukturę hierarchiczną. Każdy blok ma jedno wejście i może mieć wiele wyjść. Wyjścia bloków łączone są z wejściami innych bloków w ten sposób tworząc sekwencję. Bloki mogą być parametryzowane oraz tworzą wartości, które mogą być przekazywane miedzy blokami.

|

Koboty to jeden z najlepiej rozwijających się segmentów w robotyce przemysłowej Wiele polskich firm wybiera rozwiązania oparte na robotach stworzonych do współpracy z człowiekiem z kilku względów. Przede wszystkim bardzo ważnym argumentem jest wysoka funkcjonalność robotów współpracujących, która bazuje na wysokim standardzie wyposażenia, np. bardzo precyzyjne czujniki siły i momentu na każdej osi robota. Funkcjonalność ta jest niezbędna do zapewnienia bezpiecznej pracy ramię w ramię z robotem. Technologia ta wykorzystywana jest w aplikacjach typu wkręcanie lub dokręcanie śrub z odpowiednim momentem siły. Kolejną zaletą robotów współpracujących jest wyposażenie w zintegrowane systemy kontrolno-pomiarowe. Ciekawym przykładem jest dwuramienny robot YUMI, który może być fabrycznie wyposażony w wysokiej jakości system wizyjny zintegrowany w ramieniu robota. Takie rozwiązanie pozwala na jednoczesny montaż detali oraz kontrolę jakości, co znacznie wpływa na funkcjonalność aplikacji oraz jej docelowe niewielkie wymiary. Współcześnie oferowane przez producentów robotów modele, stworzone do pracy z człowiekiem, mają bardzo proste oraz intuicyjne systemy programowania, co pozwala na szybką integrację systemu zrobotyzowanego w linii produkcyjnej oraz ewentualną adaptację robota do innych czynności w fabryce. Takie rozwiązanie doskonale sprawdza się w produkcji zmiennej i małoseryjnej. |

Universal Robots

Firma Universal Robots opracowała graficzne środowisko programistyczne PolyScope do tworzenia programów robotów. Program powstaje przez wybór z menu rozkazów oraz podanie ich argumentów. Pozycje mogą być określane za pomocą odczytu czujników położenia na robocie. Alternatywnie do programowania robotów UR można używać języka skryptowego. Ta metoda może również być wykorzystywana do sterowania robotem z zewnętrznego komputera. Programowanie graficzne i skryptowe mogą być ze sobą mieszane.

Sterowniki robotów UR wyposażone są w specjalizowany system bezpieczeństwa, który musi zostać skonfigurowany przed przystąpieniem do tworzenia programu w trybie on-line oraz uruchomieniem tego programu na robocie. Rodzaj konfiguracji wynika z analizy ryzyka dla danego stanowiska i zadania wykonywanego przez robota. Ustawienia bezpieczeństwa nie mogą być zmieniane przez nieuprawnionych do tego operatorów. Wspomniana konfiguracja dotyczy ograniczeń narzuconych na: prędkość, pęd, siłę i moc. Określenie pędu i mocy bierze pod uwagę masę przemieszczanego obiektu. Ponadto określane są geometryczne strefy robocze. Można je definiować zarówno w przestrzeni konfiguracyjnej, wtedy dotyczą poszczególnych złączy lub w przestrzeni operacyjnej, wtedy dotyczą końcówki manipulatora. Strefy robocze mogą być podzielone na dwa rodzaje. W pierwszym rodzaju robot rozwija dopuszczalne prędkości, natomiast w drugim rodzaju pracuje ze zredukowanymi parametrami. Można też narzucić ograniczenia na orientację narzędzia. Ponieważ koboty współdziałają z ludźmi w trakcie wykonywania swego programu, człowiek może wywierać nacisk na robota w taki sposób, że zbliży go do granicy skonfigurowanej strefy lub naruszy ją. Jeżeli tak się stanie, to odczuje on stopniowo zwiększającą siłę reakcji pochodzącą od robota (freedrive mode). Niemniej jednak, jeżeli operator będzie stanowczy, to spowoduje wypchnięcie ramienia poza zdefiniowaną strefę. Zdefiniowane strefy wizualizowane są na panelu programisty. Koboty UR mogą być sterowane pozycyjnie lub pozycyjno-siłowo. W tym drugim przypadku można określić albo kierunki, w których narzędzie powinno zachowywać się podatnie, albo wywierać określoną siłę lub moment siły.

Stäubli

Firma Stäubli wychodzi ze słusznego założenia, że jednym z istotniejszych powodów instalowania robotów przemysłowych w fabrykach jest zwiększenie produktywności, a to jest osiągane dzięki dużej szybkości ruchów wykonywanych przez te urządzenia. Jeżeli wydajność ma nie ucierpieć, to koboty powinny mieć wszystkie cechy robotów przemysłowych, ale muszą ponadto być bezpieczne dla ludzi współdziałających z nimi. Dlatego koboty serii TX-2 firmy Stäubli są przede wszystkim robotami przemysłowymi, ale ich sterowniki CS-9 wyposażono w dodatkowy układ bezpieczeństwa. Sposób programowania tych kobotów nie odbiega od sposobu programowania robotów przemysłowych tej firmy. W tym celu stosowany jest język VAL-3. Aby jednak móc stosować te roboty jako koboty trzeba podać układowi bezpieczeństwa zestaw dodatkowych parametrów. Dotyczą one: stref zabronionych dla ruchu ramienia, stref, w których robot powinien poruszać się ze zredukowaną prędkością, prędkości maksymalnej ruchu w strefach, strefy ochronnej wokół narzędzia oraz obiektu przemieszczanego, bo geometryczne strefy robocze dotyczą nie tylko manipulatora, ale również narzędzia, które jest na nim zamontowane, a także obiektu, który jest przenoszony. Ponadto kobot współdziała z czujnikami, np. skanerami laserowymi, dzięki którym wykrywa bliskość człowieka. Im człowiek znajduje się bliżej kobota, tym prędkość jego ruchu musi być mniejsza. W ten sposób uniknięto konieczności redukcji prędkości ruchu, a więc wydajności robota, gdy nie stanowi on zagrożenia dla człowieka. W przypadku bezpośredniej interakcji operatora z robotem ramie robota otulane jest skórą pneumatyczną. Zawiera ona czujniki ciśnienia. Kontakt skóry z człowiekiem skutkuje wzrostem ciśnienia wykrywanego przez układ bezpieczeństwa, co w konsekwencji powoduje zatrzymanie ruchu kobota.

Produkowany jest też kobot HelMo będący złożeniem platformy mobilnej z manipulatorem TX-٢. Ponieważ firma Stäubli jest znana z produkcji szybkozłącz, zastosowano je w tym robocie w celu dokowania kobota w gnieździe obróbczym. Przez to złącze ładowane są baterie oraz zbiornik pneumatyczny, a ponadto przekazywane są informacje umożliwiające współdziałanie z gniazdem. Aby zachować precyzję ruchów względem urządzeń znajdujących się w gnieździe, montowane są w nim dyski kalibracyjne. W ten sposób kobot HelMo może dokładnie się zlokalizować względem stref roboczych.

|

Popularność robotów współpracujących nie jest przypadkowa Jak wynika z danych Międzynarodowej Federacji Robotyki (IFR) w 2019 r. w Polsce zainstalowano 2642 roboty przemysłowe. Tym samym staliśmy się 14. rynkiem robotyki na świecie. Co ważne, z roku na rok rośnie udział robotów współpracujących (kobotów). Szacuje się, że w ostatnim roku aż kilkanaście procent z zainstalowanych w naszym kraju robotów przemysłowych to koboty. Popularność robotów współpracujących nie jest przypadkowa. Jest to rozwiązanie dedykowane do takich miejsc w zakładach przemysłowych, gdzie wymagane jest bezpieczeństwo pracy. Dzięki kilkunastu wbudowanym funkcjom bezpieczeństwa, koboty mogą w wielu przypadkach pracować ramię w ramię z człowiekiem. Szacuje się, że ok. 80% stanowisk nie wymaga dodatkowych wygrodzeń, które zajmowałyby miejsce w zakładzie produkcyjnym oraz generowałyby dodatkowe koszty. Co ważne, dzięki wbudowanemu interfejsowi graficznemu, takiemu jak środowisko Polyscope w przypadku kobotów Universal Robots, programowanie jest niezwykle intuicyjne i prostsze, aniżeli w większości robotów przemysłowych. Co więcej, roboty współpracujące są niezwykle elastycznym rozwiązaniem. Mogą być przeznaczone do paletyzacji, pakowania i przekładania produktów, obsługi maszyn, szlifowania, spawania, klejenia czy kontroli jakości. Dzięki odpowiednim narzędziom, jesteśmy w stanie zastąpić pracownika w prostych, powtarzalnych czynnościach. Większość inwestycji w robota współpracującego zwraca się w czasie 1,5 do 2 lat, przez co zakład produkcyjny z powodzeniem może zwiększyć swoją rentowność. Robot nie wymaga przerw w pracy i pracuje z taką samą wydajnością niezależnie od pory dnia. |

Fanuc

Firma Fanuc wyposaża swoje koboty CR i CRX w zieloną miękką powłokę. Seria CR przypomina tradycyjne roboty przemysłowe, ale CRX ma już wyraźnie zredukowaną masę i bardziej obłe kształty. Tradycyjne roboty przemysłowe tej firmy ułatwiają tworzenie zabezpieczeń, ale koboty CR i CRX umożliwiają zatrzymanie ruchu w przypadku wykrycia kontaktu z przeszkodą oraz ruch wsteczny (retract after contact) wskutek popchnięcia ramienia przez człowieka. Czujnik sił i momentów sił zamontowany w podstawie robota służy do wykrywania kolizji ramienia z przedmiotami lub ludźmi pojawiającymi się w otoczeniu. Oprogramowanie Dual Check Safety (DCS) umożliwia określenie geometrycznych stref roboczych, poza które ramię robota wraz z narzędziem nie ma prawa wyjść. Z narzędziem związane są dodatkowe geometryczne strefy, które są uwzględniane przy zbliżaniu się do granic geometrycznych stref roboczych. Robot jest zatrzymywany, gdy strefa wokół narzędzia zbliży się do granicy strefy roboczej. Dzięki temu wzrasta bezpieczeństwo drogich narzędzi. Stosowane czujniki, jak skanery laserowe czy kurtyny świetlne umożliwiają tworzenie stref bezpieczeństwa dla człowieka. Gdy człowiek wchodzi w taką strefę kobot automatycznie zwalnia lub się zatrzymuje. Przekroczenie dopuszczalnego nacisku na robota również powoduje jego zatrzymanie (contact stop). Dotyczy to nie tylko fazy wykonania programu, ale również fazy programowania z wykorzystaniem robota (programowanie on-line). Jeżeli w trakcie wykonywania zadania, po zatrzymaniu wskutek zderzenia z człowiekiem, siła nacisku jest nadal wysoka, robot zareaguje tak, by tę siłę zmniejszyć (retreat after contact). Ta funkcja jest szczególnie istotna, gdy człowiek dostałby się między robota a inną maszynę lub ścianę. W ten sposób zapobiega się ewentualnemu zakleszczeniu człowieka między robotem a innym obiektem. Człowiek może też odepchnąć robota – wtedy ramię zachowa się podatnie. Jeżeli w trakcie wykonania zadania powinien wystąpić kontakt między narzędziem i otoczeniem, to wspomniane funkcje bezpieczeństwa powinny zostać wyłączone w odpowiednim fragmencie programu.

YASKAWA

Firma YASKAWA oferuje koboty Motoman serii HC (Human Collaborative). Operatorzy kobota mają przypisane uprawnienia, poczynając od podstawowych umożliwiających uruchomienie i zatrzymanie robota, do bardzo szerokich, umożliwiających konfigurację parametrów bezpieczeństwa. W ten sposób operatorzy o różnych kompetencjach mają inne uprawnienia, co zwiększa bezpieczeństwo instalacji i ludzi. W każdym złączu manipulatora zamontowano czujniki momentów sił. Czujniki te używane są nie tylko do wykrywania sił oddziaływania manipulatora z otoczeniem, ale również do mierzenia drgań pochodzących od przekładni. Na tej podstawie sterownik określa stopień ich zużycia. Lekka konstrukcja, pozbawiona ostrych krawędzi oraz ograniczenia narzucone na wywierane siły i rozwijaną moc umożliwiają bezpieczną współpracę człowieka z tymi robotami. Czujniki momentów sił wykorzystywane są zarówno w fazie programowania (uczenie), jak i w fazie wykonywania programu. Ograniczenia są narzucone zarówno na momenty sił rozwijane w poszczególnych złączach jak i na oddziaływania między narzędziem a otoczeniem. Sterownik robota na podstawie odczytów z czujników momentów sił jest w stanie wykryć sytuację zaklinowania operatora pomiędzy robotem a innym obiektem. Wtedy cofa się, by operator mógł się uwolnić. Robot wykrywa zderzenia z otoczeniem i wyłącza się wtedy automatycznie. Może też stać się podatny. Wtedy przykładanie siły przez operatora powoduje, że robot odchodzi od zaprogramowanej trajektorii. Zanik siły powoduje powrót do zadanej trajektorii. W sterowniki kobotów wbudowany jest moduł Functional Safety Unit, który umożliwia ograniczenie ruchu w złączach, definicję stref roboczych, ograniczenie prędkości ruchu, wywieranej siły lub rozwijanej mocy. W połączeniu ze skanerami laserowymi możliwe jest wyznaczenie stref, bezpieczeństwa. Jeżeli człowiek wkracza do takich stref automatycznie redukowana jest prędkość ruchu manipulatora.

|

W jakich aplikacjach kobot będzie dobrym wyborem? Przemysł stoi w obliczu bardzo sprzyjających warunków do automatyzacji i robotyzacji procesów wytwórczych, jednak, aby inwestycja przyniosła oczekiwane rezultaty niezbędna jest analiza indywidualnych potrzeb produkcji. Ważnym zadaniem osób decyzyjnych jest identyfikacja największych ograniczeń, które robotyzacja może rozwiązać. Dotarcie do źródeł problemów i ich precyzyjne opisanie za pomocą liczb, to pierwszy krok do odkrycia optymalnego sposobu działania. Kolejny krok to dobór technologii. W sytuacjach, gdy kontakt człowieka z robotem jest wymagany najlepszym rozwiązaniem będzie kobot. Gdy proces może być realizowany bez potrzeby bliskiej obecności człowieka bądź wręcz wyklucza jego obecność w miejscu realizacji procesu, bardziej wydajnym i ekonomicznym rozwiązaniem będzie klasyczny robot przemysłowy. Planując wdrożenie kobota należy szczegółowo przeanalizować aspekt bezpieczeństwa. Będzie to dobry wybór w sytuacji, gdy zarówno czas cyklu, jak i rodzaj użytego narzędzia pozwoli zastosować kobota zgodnie z wytycznymi zawartymi w normie ISO oraz standardzie technicznym TS 15066, na który powołuje się norma. Koboty sprawdzą się w aplikacjach, gdzie występuje ciągła interakcja na linii operator-kobot (np. wspólne realizowanie jednego zadania) lub układ stanowiska nie pozwala na zastosowanie wygrodzenia, niezbędnego w przypadku instalacji tradycyjnego robota. Na jakich cechach koncentrują się klienci kupujący koboty? Jest kilka takich aspektów. Jednym z ważniejszych jest możliwość szybkiego relokowania robota (brak fizycznego wygrodzenia ułatwia proces przemieszczania i adoptowania robota). Klienci często zwracają uwagę na możliwość łatwego i szybkiego programowania robota, m.in. przez użycie funkcji prowadzenia robota za ramię. Są to aspekty istotne i często brane pod uwagę. Jednak warto wiedzieć, że są jeszcze inne, które niestety bywają pomijane. Warto pamiętać o kwestii TCO (całkowity koszt posiadania) związanej z żywotnością robota i jego niezawodnością. Wielu inwestorów nie analizuje szczegółowo danych, które odpowiadają na pytanie, jak niezawodny będzie dany sprzęt i jaki wkład finansowy będzie potrzebny, aby utrzymać go w pełnej sprawności. Warto pamiętać również o aspekcie bezpieczeństwa. Tylko naprawdę rzetelna analiza ryzyka jest w stanie wykazać, czy kobot na danym stanowisku – w zderzeniu z wymaganym czasem cyklu – będzie wyborem optymalnym. Planując zakup robota współpracującego warto wykonać rzetelny audyt techniczny linii produkcyjnej. Z pewnością pomoże on zyskać pewność, że właśnie taki typ robota najlepiej odpowiada potrzebom produkcji oraz, że w przypadku jego wdrożenia nie wystąpią żadne przeciwności, uniemożliwiające pełne wykorzystanie funkcji kolaboracyjnych robota. Skuteczna robotyzacja to taka, która w 100% realizuje aktualne i przyszłe potrzeby producenta, umożliwiając nieustanny rozwój produkcji. |

Omron/Techman Robot

Tajwańśka firma Techman Robot oraz japońska firma Omron wprowadziły na rynek koboty Techman TM. Mogą one być posadowione na bazie mobilnej. Ponadto mają kamerę zintegrowaną z nadgarstkiem, co umożliwia użycie jej w konfiguracji EIH (eye-in-hand). Kamera wyszukuje znaczniki, względem których wykonywane są ruchy robocze. Przykładowo: gdy znacznik umieszczony jest na palecie, przesunięcie palety nie wpływa na poprawne wykonanie zadania paletyzacji.

Do programowania tych kobotów wykorzystuje się interfejs graficzny TMflow. Umożliwia on tworzenie w sposób graficzny sieci działań reprezentujących programy robota. Wpierw tworzy się sieć działań z bloków operacyjnych i warunkowych. Bloki operacyjne wybiera się z menu. Ich wielość wynika z różnorodności czynności, które robot może wykonać. Następnie klikając na te bloki wprowadza się ich parametry, np. typ ruchu i rodzaj pożądanej interpolacji. W trakcie programowania może być wykorzystywany robot – pozycje, przez które powinna przejść końcówka, operator ustala ustawiając ręcznie ramię, tak aby końcówka przyjęła odpowiednie położenie i orientację. Te pozycje wprowadzane są do programu dzięki odczytom czujników położenia złącz ramienia. Pozycje można też wprowadzać numerycznie. Dodatkowo można określać parametry związane z bezpieczeństwem ruchów, takie jak geometryczne strefy robocze, ograniczenia narzucone na prędkość ruchu oraz dopuszczalne siły, które mogą być wywierane na ramię robota. Programista wskazując części ciała człowieka, które mogą się pojawić w pobliżu robota, uzyska od programatora podpowiedź dotyczącą odpowiednich wartości tych parametrów.

|

Elastyczność jest siłą kobotów Roboty współpracujące mogą pracować całą dobę bez przerwy, realizując zaprogramowane zadanie. Proces jest powtarzany z maksymalną, bezpieczną prędkością i dokładnością (powtarzalność ruchu ramienia kobota na przykładzie robotów Universal Robots wynosi 0,03–0,05 mm). Robotyzacja to także możliwość przyspieszenia lub zoptymalizowania cyku produkcyjnego, obniżenia kosztów i poziomu strat materiałowych. Istotne jest także to, że koboty można w stosunkowo prosty sposób przesuwać i przezbrajać do nowych procesów. Dzięki łatwości programowania, elastyczności i małym wymiarom, pomogą one zwiększyć efektywność tego procesu, na którym najbardziej zależy organizacji w danym okresie. Jednego dnia kobot może np. obsługiwać wtryskarkę, następnego montować elementy, a kolejnego pakować gotowe produkty. Koboty mogą być wdrożone do pracy praktycznie z dnia na dzień, wesprzeć kluczowe procesy i zapewnić ciągłość produkcji, także w obliczu konieczności zachowania dystansu społecznego lub przestrzegania restrykcyjnych norm higienicznych. Roboty współpracujące mogą pracować zarówno w trudnych warunkach, np. przy szkodliwych substancjach, jak i w pomieszczeniach sterylnych – co jest istotnym aspektem doboru w przypadku wdrożeń w laboratoriach. Dodatkowym atutem jest możliwość zamontowania robota współpracującego na stole lub mobilnym stanowisku. |

Hanwha Precision Machinery

Firma Corobotics dystrybuuje koboty HCR koreańskiej firmy Hanwha Precision Machinery. Są one przeznaczone do działania w pobliżu ludzi. Przekroczenie strefy bezpieczeństwa przez człowieka lub jego zetknięcie się z robotem powoduje natychmiastowe zatrzymanie robota. W celu zwiększenia bezpieczeństwa możliwa jest redukcja prędkości ruchów robota oraz określenie maksymalnej siły, którą końcówka może wywierać na otoczenie. Do tworzenia programów kobotów HCR służy oprogramowanie Rodi. Program tworzony jest przez umieszczanie ikon reprezentujących podstawowe czynności na osi czasu. Zrealizowano tu odmianę programowania ikonicznego. Biblioteka ikoniczna zawiera też podprogramy realizujące standardowe złożone czynności produkcyjne. Manualne przestawianie ramienia przez operatora umożliwia uzupełnienie programu o pozycje krytyczne dla jego precyzyjnego wykonania. Panel programowania umożliwia graficzne zobrazowanie efektów zaprogramowanego ruchu robota w celu sprawdzenia jego poprawności. W szczególności graficznie przedstawia zaprogramowane geometryczne strefy robocze, z których nie wolno kobotowi wychodzić.

|

Sukcesem jest kompleksowe rozwiązanie

Roboty kolaboracyjne mogą być pierwszym krokiem w robotyzację jako taką. Dzięki szybkim przezbrojeniom i łatwemu tworzeniu nowych programów znakomicie sprawdzają się w produkcji High Mix – Low Volume. Dodatkową zaletą jest to, że stanowiska kobotów wdrażane są bardzo szybko. Firmy zaczynają czerpać korzyści z robotyzacji, np. już po dwóch miesiącach od powiedzenia „tak”, a zwrot z tej inwestycji osiągają po 12–18 miesiącach. Uruchomienie robotów kolaboracyjnych jest dobrą opcją na automatyzację w miejscach, gdzie do tej pory niemożliwe było uruchomienie robotów przemysłowych, głównie ze względu na bezpieczeństwo (np. w ograniczonych przestrzeniach czy w miejscach, gdzie konieczna jest interakcja z ludźmi) lub gdy stanowiska na robotach przemysłowych były zbyt drogie w stosunku do potrzebnej wydajności. Poszukujący często za bardzo koncentrują się na cenie samego kobota (zestaw w pudełku: ramię, komputer i tablet) i na rozwiązywaniu skomplikowanych problemów. W beboq robotics naszą misją jest dostarczenie kompleksowego rozwiązania i zakończone sukcesem dla klienta wdrożenie technologii – dlatego też zachęcamy do spojrzenia na zakup robota przez pryzmat funkcjonalności i kompletności całego stanowiska, tj. robot, narzędzia, osprzęt, dodatkowe systemy, integracja z maszyną, certyfikacja CE, pełna opieka posprzedażowa i oczekiwana wydajność. Sugerujemy, by zaczynać od rozwiązywania problemów, które pozwolą klientowi zauważyć różnice od razu – np. pracownikom „zdjąć z pleców” 15 ton na zmianę, a pracodawcy obniżyć koszty. Sami operatorzy z łatwością uczą się obsługi nowej technologii i dostrzegają dla niej zastosowania w kolejnych miejscach. |

Kassow Robots

Duńska firma Kassow Robots wprowadziła w swych sterownikach możliwość redukowania prędkości ruchów wykonywanych przez zaprogramowanego wcześniej robota. Redukcja prędkości wyrażana jest w procentach. Ta możliwość jest szczególnie przydatna przy uruchamianiu programu. Ponadto można kobotowi zdefiniować programowo geometryczne strefy robocze. Zbliżając się do granicy strefy roboczej robot stopniowo redukuje prędkość do dopuszczalnej w danej strefie.

Prace badawcze dotyczące kobotów

Pod koniec lat 80. XX w. rozpoczęto badania mające na celu opracowanie robotów usługowych. Badania te są prowadzone do dnia dzisiejszego, bo nadal nie udało się skutecznie zrobotyzować większości prac usługowych. Już na wczesnym etapie tych badań spostrzeżono, że technologie opracowywane dla potrzeb realizacji zadań usługowych mogą być wykorzystane w przemyśle. W ten sposób koboty stały się efektem ubocznym badań prowadzących do opracowania robotów usługowych. Obecnie badania prowadzone nad robotami usługowymi i kobotami się wzajemnie przenikają, głównie dlatego, że korzystają z tych samych technologii wspomagających. Istotnym elementem są badania dotyczące percepcji, a w szczególności rozpoznawania obrazów, umożliwiające przewidywanie intencji ludzi współpracujących z kobotem, oraz planowania bezpiecznych ruchów w trakcie realizacji zadania. Zaobserwowano, że przy wykonywaniu zadania, im większy wymagany jest stopień interakcji robota z człowiekiem, tym wyższy musi być stopień wzajemnego zrozumienia intencji, co zwiększa potrzeby percepcyjne i komunikacyjne robota. Innym aspektem tych badań jest uczenie przez demonstrację. Obecnie roboty w przemyśle wymagają, by wykwalifikowany operator-programista określił sekwencję ruchów, które ma odtwarzać robot. Oczywiście sekwencja ta może ulegać zmianom wskutek wzięcia pod uwagę odczytów z czujników, np. siły. Niemniej jednak nie przypomina to sposobu uczenia czeladnika przez mistrza. Chcielibyśmy, by robot obserwując człowieka był w stanie nauczyć się wykonywać zadanie. W tym celu mogą być wykorzystywane interfejsy wielomodalne, a więc korzystające z kamer, mikrofonów, czujników sił i dotyku etc.

W przemyśle podstawową formą programowania przez demonstrację jest uczenie kinestetyczne, gdzie kobot dzięki swym czujnikom sił i enkoderom zainstalowanym na wałach silników wykrywa ruchy człowieka i dzięki temu uczy się je powtarzać. Ta prosta forma programowania przez demonstrację też jest przedmiotem zainteresowań badawczych. Ich przedmiotem jest przede wszystkim filtracja ruchów niepożądanych, np. wynikających ze zmęczenia operatora lub znacznej masy robota. Propozycją rozwiązania tego problemu jest statystyczna obróbka danych uzyskanych z wielu demonstracji. Stosuje się również uczenie przez wzmacnianie do instruowania robota, jak wykonywać wybrane czynności. Niestety tą metodą trudno jest przekazać robotowi informację o sztywności, z jaką powinien realizować zadanie. Aby zaradzić temu problemowi, przykładowo rejestruje się sygnały EMG odczytywane z powierzchni skóry ręki operatora.

Istotnym kierunkiem badawczym jest zrozumienie intencji człowieka na podstawie pomiaru sił pochodzących z interakcji między człowiekiem a robotem. Najprostszą reakcją jest podatne zachowanie robota. Złożone reakcje wymagają ustalenia punktu przyłożenia siły, a to wymaga zastosowania odpowiednich czujników, np. sztucznej skóry na powierzchni ramienia. Siła też może być przykładana do przemieszczanego obiektu, co komplikuje problem. Podstawową trudnością jest rozróżnienie intencjonalnego kontaktu od przypadkowego. Pożądane jest, by robot, rozumiejąc intencje człowieka, tak się poruszał, by siła, którą ten człowiek przykłada do wspólnego transportu obiektu, była jak najmniejsza. W tej sytuacji pomiary siły uzupełnione informacją o kierunku ruchu umożliwiają predykcję kierunku ruchu i taką regulację przyłożonej siły, by zminimalizować wysiłek człowieka. Badania te wiążą się z zagadnieniami ergonomii. Chodzi nie tylko o zmniejszenie wysiłku człowieka, ale również o uchronienie przed przyjmowania niekomfortowych pozycji.

Instytucje naukowe pracują również nad innymi sposobami programowania kobotów. Wiele z nich dąży do definiowania sposobu realizacji zadania jako sekwencji realizacji umiejętności (skills). Owe umiejętności traktowane są jako sparametryzowane zachowania robota przekształcające zastany stan środowiska w pożądany. Często wymaga się, aby przed rozpoczęciem realizacji takiego zachowania spełnione były określone warunki początkowe. Po wykonaniu zachowania sprawdzane są warunki końcowe, by upewnić się, że osiągnięto pożądany efekt. Parametryzacja najczęściej dotyczy obiektów oraz pozycji i trajektorii, które mają być wykorzystane przez umiejętność.

|

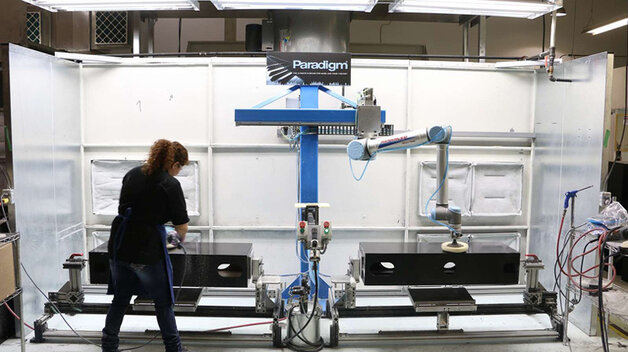

Koboty sprawdzają się w przemyśle i laboratoriach badawczych Według danych Międzynarodowej Federacji Robotyki, w ubiegłym roku koboty stanowiły blisko 5% rynku robotów przemysłowych, osiągając rekordowy poziom sprzedaży – 18 049 jednostek. Te liczby potwierdzają, że coraz więcej firm dostrzega zalety aplikacji maszyn współpracujących. Jednym z kluczowych argumentów przemawiających za kobotami jest krótki czas wdrożenia i uruchomienia produkcji oraz możliwość wykorzystania kobota wyposażonego w odpowiednie narzędzia EoAT do różnych procesów w jednym zakładzie. Te dwa aspekty mają pozytywny wpływ na zwrot z inwestycji – firma może szybko zwiększyć efektywność i wielkość produkcji, jakość produktów, obniżyć koszty i zredukować liczbę odpadów. Koboty mogą także pracować w działach badań i rozwoju, optymalizując procesy i zwiększając dokładność. Świetnym przykładem jest wdrożenie rozwiązań OnRobot w centrum badawczym L’Oréal. Przejście do nowych rozwiązań kobotycznych przebiegało stopniowo i było bardzo dobrze przyjęte przez wszystkich pracowników. W przeciwieństwie do tradycyjnych robotów, koboty uzupełniają pracę ludzi, odciążają pracowników od monotonnych zadań i pozwalają im na zaangażowanie się w obszary o większej wartości. |

Ułatwieniem w nauczeniu się wykonywania zadania mogą być dodatkowe komentarze słowne oraz gesty, a niekiedy mimika twarzy. Rozróżnia się gesty statyczne i dynamiczne. W pierwszym przypadku gest musi być utrzymany przez odpowiedni czas, natomiast w drugim przypadku analizuje się sekwencję obrazów uzyskaną w określonym czasie, a następnie modeluje się ją za pomocą ukrytych modeli Markova, sieci neuronowych etc. Podstawowym problemem jest to, że różni ludzie wykonują gesty w różny sposób. Ponadto należy zwrócić uwagę, że większość manipulatorów i chwytaków ma inną strukturę kinematyczną niż ramiona i dłonie człowieka. W konsekwencji nie da się manipulatorem po prostu odtworzyć zaobserwowanych ruchów człowieka, co notabene nie jest łatwe samo w sobie. Potrzebna jest tu transformacja między przestrzeniami o różnej wymiarowości.

Badania nad komunikacją człowieka z robotem nakierowane są na rozpoznawanie języka naturalnego, ale dla ułatwienia sobie zadania, najczęściej koncentrują się na podzbiorach takiego języka. W trakcie demonstracji, a później wykonania zadania, kobot dzięki mikrofonom jest w stanie uzyskiwać od człowieka podpowiedzi, które może wykorzystywać do bieżącego wykonania czynności lub doskonalenia wykonania w przyszłości. Do rozpoznawania mowy stosuje się albo publicznie dostępne oprogramowanie udostępniane przez takie firmy jak Microsoft lub Google albo oprogramowanie specjalnie tworzone pod konkretne zastosowanie. Tu podstawowym problemem jest inna wymowa głosek przez różne osoby oraz szum i hałas pochodzące z tła, a w fabrykach natężenie tych dźwięków bywa wysokie. Niestety dla obecnych algorytmów sztucznej inteligencji nadal bezbłędne rozpoznawanie subtelnych gestów i mowy naturalnej są trudne do osiągnięcia. Dlatego często zastępczo stosuje się specjalizowane graficzne interfejsy użytkownika.

Prowadzone są też badania nad uczeniem nienadzorowanym. Przykładowo firma Google zainstalowała czternaście robotów wyposażonych w serwomechanizmy wizyjne wykorzystujące pojedyncze kamery. Chwytania uczyła się głęboka konwolucyjna sieć neuronowa. Roboty wyciągały z pojemników losowo wrzucone tam przedmioty. To czy udało się przedmiot poprawnie złapać oceniały na podstawie obrazu z kamery. Wiedzę o sposobach łapania przedmiotów roboty współdzieliły. Po 800 tysiącach prób wykonanych przez te roboty skuteczność chwytania stała się wysoka. Niestety rezultat tego uczenia sterowanego danymi może być wykorzystany jedynie przez roboty tego samego typu, wykonujące podobne zadanie.

|

Kobot to trafiona inwestycja do konkretnych zastosowań Precyzja, elastyczność i bezpieczeństwo to trzy kluczowe aspekty, które sprawiają, że koboty są coraz częściej implementowane w zakładach produkcyjnych. Dedykowane do konkretnych aplikacji, znajdują zastosowanie jako doskonałe uzupełnienie linii produkcyjnych. Niewątpliwie zaletą robotów współpracujących jest możliwość precyzyjnego ustawienia wartości sił i momentów przy zachowaniu stałych parametrów. Z kobotów korzystają zarówno mniejsze, jak i w pełni zrobotyzowane zakłady produkcyjne. Podobnie jak w przypadku robotów przemysłowych, wdrożenie kobotów pozwala na zautomatyzowanie części zadań produkcyjnych, a co za tym idzie, uzyskanie większej wydajności i jakości pracy. Koboty z powodzeniem przejmują powtarzalne zadania wymagające doskonałej precyzji. Kolejna ważna kwestia do bezpieczeństwo pracy. W przypadku robotów współpracujących dostępnych w ofercie KUKA, realizacja funkcji bezpiecznych opiera się na dwukanałowym obwodzie bezpieczeństwa czujników siły i momentów w każdej osi. Taki system gwarantuje maksymalny poziom bezpieczeństwa. Podsumowując, kobot to trafiona inwestycja w przypadku zakładów przemysłowych, którym zależy na automatyzacji wybranych zadań z zachowaniem najwyższej efektywności. |

Podsumowanie

W zasadzie wszystkie firmy oferujące koboty wprowadziły jakąś formę redukcji prędkości ich działania związaną ze strefami roboczymi i bezpieczeństwa. Należy zwrócić uwagę, że obecnie nawet w standardowych robotach przemysłowych można określać geometryczne strefy robocze, gdzie w pobliżu ich granic albo robot jest zatrzymywany albo redukowana jest jego prędkość. Tak jest nawet w tanich robotach przemysłowych, np. Robolink. We wszystkich przypadkach dąży się do redukcji masy kobota oraz takiego ukształtowania jego członów, by ewentualne zderzenie z człowiekiem powodowało jak najmniejsze urazy. Koboty mają możliwość pomiaru sił wywieranych na ramię, a to jest przede wszystkim wykorzystane do zatrzymania ruchu, a niekiedy do zachowania podatnego. W niektórych kobotach w przypadku kontaktu z człowiekiem, jeżeli siła nacisku nie ulega zmniejszeniu, kobot wycofuje się, by zapobiec ewentualnemu zakleszczeniu części ciała operatora.

Koboty zostały zaprojektowane tak, aby spełniały wszelkie wymogi bezpieczeństwa. Niestety nie gwarantuje to zachowania bezpieczeństwa w gnieździe, w którym zamontowany jest kobot. Aby gniazdo było bezpieczne jako całość, potrzebne są właściwe ustawienie urządzeń w gnieździe, szczegółowa analiza wykonywanego zadania, biorąca pod uwagę kształt przemieszczanych narzędzi i przedmiotów, oraz odpowiednie wykorzystanie możliwości, które daje język programowania.

Koboty warto stosować tylko tam, gdzie współdziałanie z człowiekiem jest konieczne. Tam wszędzie, gdzie nie jest to potrzebne, lepiej jest stosować roboty przemysłowe z tradycyjnymi zabezpieczeniami mechanicznymi lub kurtynami świetlnymi. Klasyczne roboty przemysłowe zostały zaprojektowane tak, by ich ruch był maksymalnie szybki, co skraca czasy cykli produkcyjnych, a więc maksymalizuje produktywność. Koboty szczególnie nadają się do zastosowań w średnio- i niskoseryjnej produkcji, gdzie część operacji musi być wykonywana przez ludzi. Natomiast klasyczne roboty przemysłowe szczególnie dobrze nadają się do zastosowań w produkcji wielkoseryjnej i średnioseryjnej, gdzie udział ludzi nie jest pożądany.

Obserwując rozszerzanie asortymentu robotów przemysłowych oferowanych przez poszczególne firmy widać wyraźny trend do poszerzania oferty o koboty, przy czym za takie uznaje się te roboty, które umożliwiają bezpieczną koegzystencję człowieka i robota w tej samej przestrzeni roboczej. W zasadzie koboty umożliwiają albo rozdzielne działanie człowieka i kobota w tej samej przestrzeni roboczej albo wspólne operowanie na tym samym obiekcie. Bardziej zaawansowane formy współdziałania są jeszcze domeną laboratoriów badawczych. Niemniej jednak, odnotowując szybki rozwój kobotów, należy się spodziewać, że i te formy współdziałania wkrótce zostaną dodane do oferowanych kobotów. Jest to w dużej mierze uzależnione od pokonania ograniczeń obecnej sztucznej inteligencji w obliczu wymagającego środowiska przemysłowego. Ponadto należy także wziąć pod uwagę, jakie to rodzi trudności dla ciał standaryzujących zajmujących się bezpieczeństwem urządzeń.

źródło: Automatyka 12/2020

Komentarze

blog comments powered by Disqus