Roboty przemysłowe i współpracujące

Marcin Karbowniczek drukuj

Roboty przemysłowe od lat świetnie sprawdzają się w niektórych dziedzinach przemysłu. Branże takie jak motoryzacja i produkcja elektroniki nie mogłyby już bez nich funkcjonować. Jednakże robotyzacja fabryk innego rodzaju nie przebiega tak samo szybko. Jeszcze do niedawna typowy robot przemysłowy nie mógł samodzielnie zastąpić człowieka w przeważającej liczbie operacji wykonywanych w zakładach przemysłowych. Teraz, wraz z dynamicznym rozwojem czujników, inteligentnych systemów oraz popularyzacją robotów współpracujących, opisana sytuacja się zmienia. Roboty przemysłowe z powodzeniem można zastosować w coraz to nowszych rodzajach aplikacji.

W obiegowej opinii, wśród ludzi niezwiązanych z automatyką, słowo robot kojarzy się z humanoidalną, metalową maszyną, która może swobodnie się poruszać i zastąpić człowieka w wielu zadaniach. I o ile w rzeczywistości jest jeszcze bardzo daleko do takiego stopnia zaawansowania technologii, by to było możliwe, od pewnego czasu wydaje się, że ludzkość znowu zaczęła zmierzać w kierunku realizacji tej wizji.

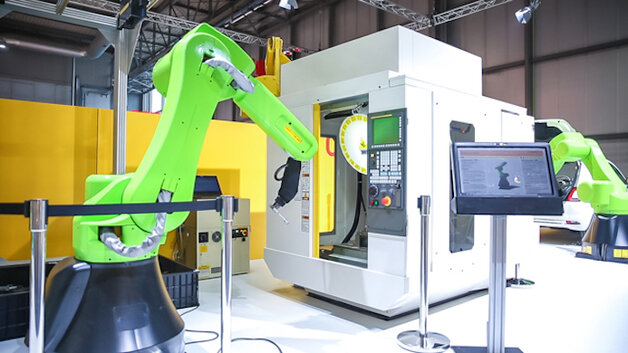

Klasyczne roboty przemysłowe

Typowy robot przemysłowy to wciąż stacjonarna maszyna, przystosowana i zaprogramowana do wykonywania określonego zadania. Mogą być klasyfikowane w zależności od budowy, do najbardziej popularnych należą: do najbardziej popularnych należą:

- przegubowy, przypominający budową ramię człowieka,

- kartezjański, w którym poszczególne silniki najczęściej służą do pozycjonowania robota w jednej z trzech prostopadłych do siebie osi,

- SCARA, wyposażone w trzy stopnie swobody, z których dwa to równoległe do siebie osie obrotowe, a jeden pozwala na ruch postępowy,

- równoległy (typu delta), gdzie końcówka robocza powieszona jest na więcej niż jednym ramieniu (a więc ma więcej niż jedną pętlę kinematyczną).

Poszczególne rodzaje budowy predestynują roboty danego typu do konkretnych rodzajów zastosowań, choć finalnie, zalecane aplikacje dla wskazanej maszyny zależą też od innych parametrów, takich jak wymiary i zasięg robota, jego udźwig, szybkość, a nawet szczelność.

Ze względu na budowę, roboty przegubowe świetnie sprawdzają się w zadaniach paletyzacji, spawania i pakowania. Ich ramiona pozwalają na docieranie w zakątki obiektów pod różnymi kątami. Często mają też duży udźwig.

Roboty kartezjańskie dobrze sprawdzają się we wszelkiego rodzaju aplikacjach przenoszenia. Ich obszar roboczy ma kształt prostopadłościanu i może być dosyć duży, bez komplikacji budowy maszyny. Niestety, sumarycznie zajmują dosyć dużo miejsca. Trudno też zabezpieczyć ich prowadnice przed kurzem.

Roboty typu SCARA umożliwiają bardzo szybkie układanie elementów. Nie mają dużego udźwigu, ale zastosowanie dwóch obrotowych, równoległych przegubów czyni je niezwykle szybkimi. Pozwalają na utrzymywanie stałego przyspieszenia w ruchu, przy zachowaniu dużej dokładności.

Roboty równoległe natomiast nie tylko pozwalają szybko układać i przenosić elementy, ale w ograniczonym stopniu mogą też znaleźć inne zastosowanie. Ich dużą zaletą jest zwiększona sztywność i precyzja ruchu, co wynika właśnie z nadmiarowej liczby ramion. Nie zajmują też wiele przestrzeni, gdyż najczęściej podwieszone są pod sufitem lub na innym, stałym ramieniu.

Dobór robota

Wybierając robota przemysłowego do aplikacji należy przede wszystkim zwrócić uwagę na jego udźwig. Dotyczy to wszystkich rodzajów robotów i pozwala określić, czy maszyna będzie mogła przenosić obiekty lub podłączone do niej końcówki robocze.

Udźwig należy porównywać pod kątem dopuszczalnej masy i momentu bezwładności, a więc także z uwzględnieniem przewidywanej szybkości ruchu. Trzeba przy tym zauważyć, że dane katalogowe podawane przez producentów są zazwyczaj zawyżone, albo zaprezentowane w sposób, który może zmylić nabywcę. Maksymalne obciążenie robota prawie nigdy nie jest obciążeniem, z jakim robot może poruszać się z maksymalną szybkością. W praktyce podawana szybkość maksymalna może być osiągnięta przy nie więcej niż połowie maksymalnego obciążenia, a często nawet przy jej czwartej lub trzeciej części. Dodatkowo dopuszczalna szybkość może być też ograniczona, gdy nie zastosuje się dodatkowych mechanizmów bezpieczeństwa.

To nie wszystko, bo maksymalna masa uwzględnia wszelkie dodatkowe elementy osprzętu robota, montowane na jego ramieniu, a więc samą końcówkę roboczą, jej narzędzia, przewody i czujniki. Sam chwytak może mieć masę kilku kilogramów. To bardzo istotne by uwzględnić ją, mimo że czasem trudno ją z góry oszacować, jeśli planowane wdrożenie jest nowatorskie. Dlatego dobierając robota warto nieco przeszacowywać warunki pracy, by na koniec nie okazało się, że nie może on poprawnie funkcjonować. Przeciążenie może bowiem przyspieszyć jego zużycie. Jednocześnie instalacja zbyt dużego robota oznacza w praktyce nadmiarowe koszty i zajęcie niepotrzebnie dużej przestrzeni. Duże roboty też często poruszają się wolniej niż mniejsze.

Decydując się na robota przemysłowego warto też przemyśleć, jak szybko musi pracować. Często instalacja robota ma na celu skrócenie czasu cyklu potrzebnego na wytworzenie produktu. Trzeba jednak pamiętać, że wydajność maszyny na linii produkcyjnej jest zależna od wydajności pozostałych etapów procesów produkcyjnych. Nie warto sięgać po niezwykle szybkiego, drogiego robota, który będzie musiał długo czekać na dostarczenie mu produktów do obróbki. Co więcej, jeśli już mamy maszynę umożliwiającą wykonywanie szybszych ruchów, lepiej zaprogramować ją by poruszała się wolniej. Najczęściej pozytywnie wpływa to na żywotność jej i podłączonych kabli, a więc rzadziej będą ulegały usterkom.

Duża moc to duża siła

Wszystkie rodzaje robotów stosuje się przede wszystkim po to, by zastąpić człowieka urządzeniem silniejszym, szybszym i bardziej precyzyjnym. W drugiej kolejności celem jest także wyeliminowanie zagrożenia życia i zdrowia człowieka podczas pracy w niebezpiecznych warunkach. Tyle, że sam robot również stanowi zagrożenie dla człowieka. Wynika to z sił, jakimi się posługuje.

Ramiona robotów albo osiągają duże prędkości, albo przenoszą bardzo duże obciążenia, w zależności od aplikacji. W obu przypadkach oznacza to, że nabierają dużego pędu. Wyjątkami są np. zadania takie jak spawanie, gdzie szybkość ruchu nie jest duża przez cały czas, a końcówka robocza wcale nie jest bardzo ciężka, ale tak czy inaczej – ruch dosyć masywnego, sztywnego, metalowego ramienia powoduje zagrożenie dla osób znajdujących się w bezpośredniej okolicy. Dlatego typowe roboty przemysłowe pracują zawsze (za wyjątkiem zakładów w krajach trzeciego świata, gdzie nie dba się o bezpieczeństwo pracowników) albo w klatce, albo otoczone kurtynami bezpieczeństwa, które wstrzymują pracę urządzenia gdy tylko coś się przedostanie przez zabezpieczenia. Stosowane są różne techniki osłon – oprócz wspomnianych już kurtyn mogą to być skanery laserowe albo – używane najczęściej pomocniczo – maty naciskowe, które wykrywają wejście na nie. To wszystko sprawia, że roboty tego typu nie mogą wyglądać ani działać tak, jak na filmach science-fiction. Nie mogą bowiem wchodzić w interakcje z człowiekiem. Teraz jednak sytuacja ta się zmienia.

Roboty współpracujące

Od pewnego czasu na rynku zaczęły pojawiać się tzw. roboty współpracujące. Zostały one zaprojektowane tak, by nie stanowiły zagrożenia dla ludzi pracujących w ich bezpośredniej okolicy. Stało się to możliwe dzięki wykorzystaniu szeregu szybkich sensorów, wykrywających zmiany sił działających na robota oraz przez modyfikację dopuszczalnych parametrów pracy maszyny. Roboty współpracujące (pojawiające się angielskie określenia to: colaborative robots, cooperative robots, cobots) nie biją rekordów w szybkości pracy, ani w dopuszczalnym udźwigu, ale dzięki możliwości pracy wspólnie z ludźmi są w stanie wykonywać zadania, których wcześniej maszyny nie dałyby rady samodzielnie realizować.

Nowe możliwości wynikają przede wszystkim z faktu połączenia ludzkiej inteligencji i zręczności z precyzją i siłą maszyny. Algorytmy rozpoznawania obrazów i sztucznej inteligencji, choć z każdym rokiem stają się coraz bardziej zaawansowane, wciąż nie radzą sobie, albo radzą niezbyt dobrze z wieloma częstymi problemami. Człowiek pracujący w bezpośrednim sąsiedztwie robota może wspomagać maszynę, ułatwiając jej realizację zadań w trudniejszych przypadkach. Bywa też, że człowiek podaje robotowi elementy do obróbki, dzięki czemu unika się budowy skomplikowanego systemu podajników i programowania wizji maszynowej. Częściej jednak to maszyna podaje człowiekowi przedmiot do pracy, utrzymując go w odpowiedniej pozycji, podczas gdy człowiek wykonuje już konkretną operację na obiekcie. Innym ze sposobów podziału zadań jest przekazanie tych bardziej niewygodnych lub niebezpiecznych robotowi. Przykładowo, jeśli dana czynność wymaga precyzji, jakiej nie może osiągnąć człowiek w rękawicach ochronnych, a praca bez rękawic grozi skaleczeniami. Czynność tę można powierzyć robotowi, o ile tylko jego końcówka robocza będzie w stanie dotrzeć tam, gdzie powinna. Zbliżona sytuacja mogłaby wystąpić, gdy niektóre czynności wymagając pracy w bardzo wysokiej temperaturze, na którą końcówka robocza robota jest odporna.

Co więcej, instalacja robota współpracującego bywa sumarycznie tańsza niż klasycznego, mechanicznego ramienia. Nie ma potrzeby wprowadzania ogromnych modyfikacji automatyzowanego stanowiska, nie trzeba tego stanowiska wydzielać ani instalować elementów ochronnych. Robot współpracujący wymaga tylko instalacji i zaprogramowania, tak jak nowy pracownik wymaga wyznaczenia mu miejsca pracy i przeszkolenia.

Robot współpracujący jest bezpieczny w użyciu, gdyż wykrywa kolizje z innymi obiektami i błyskawicznie reaguje na nie. Z założenia nie powinien być groźniejszy od człowieka, który tak samo może w trakcie ruchu uderzyć osobę znajdującą się w otoczeniu, ale błyskawicznie się zatrzyma. Roboty współpracujące działają w ten sposób dzięki czujnikom siły, zamontowanym w przegubach. Monitorują siłę potrzebną do ruchu i gdy ta zaczyna odbiegać od przewidzianej, wstrzymują pracę lub nawet powracają do pozycji bezpiecznej.

Dodatkowym zabezpieczeniem jest pokrywanie robota współpracującego miękkimi materiałami oraz pozbawienie go ostrych krawędzi i kantów, a także schowanie wszelkich przewodów wewnątrz obudowy. W efekcie jakiekolwiek uderzenia nie będą powodować takich szkód, jak zderzenia z klasycznymi robotami o twardszym wykończeniu. Bardziej zaawansowanym rozwiązaniem jest doposażenie robota w amortyzowane osłony, które dodatkowo pozwalają absorbować wstrząsy. Taki zabieg zmniejsza ryzyko zranienia człowieka do minimum. Pozostaje tylko zagrożenie wynikające z działania końcówki roboczej, która sama w sobie nie musi już być bezpieczna dla człowieka.

Niemal wszystkie aktualnie oferowane przemysłowe, stacjonarne roboty współpracujące zostały zebrane w tabeli. Nie obejmuje ona jednak robotów, które nie zostały zaprojektowane z góry do współpracy z człowiekiem. Niektórzy producenci oferują bowiem możliwość doposażenia robota w akcesoria, które czynią go bezpiecznym do pracy bez otoczenia klatek bezpieczeństwa.

Normy bezpieczeństwa robotów współpracujących

Pojawienie się robotów współpracujących na rynku mocno wpłynęło na zmianę sposobu postrzegania maszyn tego typu. Konieczne stało się opracowanie nowych zasad bezpieczeństwa, związanych z działaniem robotów. Dotychczasowe wykluczały pracę maszyny „ramię w ramię” z człowiekiem. Dlatego półtora roku temu, organizacja ISO przygotowała nową specyfikację techniczną ISO/TS 15066, w której rozwinięto standard ISO 10218, opisujący wymagania bezpieczeństwa dla robotów przemysłowych. W dokumencie precyzyjnie zdefiniowano, co wpływa na bezpieczeństwo człowieka pracującego z robotem oraz jakie warunki muszą być spełnione, by pracę uznać za bezpieczną. Norma odnosi się przy tym zarówno do wdrażania, jak i samego projektowania robotów, przy okazji umożliwiając szacowanie ryzyka.

Proces szacowania ryzyka sprowadza się przede wszystkim do wskazania wszelkiego rodzaju zagrożeń. Ich kompleksowa ocena jest kluczowa, ale podobnie ważne jest także ograniczenie tego ryzyka do poziomów wymaganych przez treść normy. Warto zapoznać się z tekstem normy, jeśli rozważa się wdrożenie robota współpracującego. Specyfikacja zawiera bowiem także przydatne wskazówki, które pomagają odpowiednio zaprojektować stanowisko robota i zainstalować go. Co ciekawe, w dokumencie znalazły się również informacje na temat kategorii progów bólu.

Spełnienie wymagań normy ISO 10218 jest dobrym sposobem na wywiązanie się z obowiązku zapewnienia zgodności instalacji z europejskimi dyrektywami, a przede wszystkim z dyrektywą maszynową (2006/42/EC „MD”), w której zharmonizowano normy ISO 10218-1, ISO 19218-2

i ISO 13849-1.

Roboty mobilne

Rozwój robotów współpracujących można uznać za rozpoczęty na początku drugiej dekady tego wieku. To wtedy zaczęły pojawiać się na targach branżowych, a obecnie ma je w ofercie większość liczących się producentów robotów przemysłowych, choć niektórzy dopiero zaprezentowali pierwsze konstrukcje tego typu. Natomiast w ostatnich dwóch latach na targach zaczęły być prezentowane roboty nowszej klasy, które we współpracy z ludźmi idą jeszcze dalej. Są to roboty mobilne.

W tym momencie warto dokonać pewnego rozróżnienia. Klasyczne roboty mobilne, sterowane zdalnie przez operatora są znane od wielu lat. Niemałe sukcesy na tym polu odnosi rodzimy Przemysłowy Instytut Automatyki i Pomiarów PIAP, w którym opracowano urządzenia tego typu przeznaczone do stosowania w wojsku i siłach porządkowych. Nowopowstające roboty mobilne są samodzielne i dzięki wyposażeniu w szereg czujników, nie muszą być zdalnie sterowane przez człowieka.

Użyteczność robotów mobilnych jest silnie uzależniona od ich stopnia zaawansowania, a więc w dużej mierze inteligencji. Powstała też ogólna klasyfikacja, pozwalająca na ocenę samodzielności robota.

Roboty pierwszej generacji to maszyny odtwarzające zadany im ruch. Nie są w stanie go zmieniać, ale wiernie go naśladują. Grupa ta obejmuje większość zainstalowanych dotąd robotów przemysłowych, niewyposażonych w żadne dodatkowe czujniki.

Roboty drugiej generacji muszą być wyposażone w proste sensory pozwalające na wykrywanie obiektów, rozróżnianie ich barw, czy nawet kształtów. Mogą wykonywać zaprogramowane ruchy w zależności od danych pochodzących z czujników. Bardzo wiele robotów obecnie instalowanych w przemyśle należy do tej generacji.

Trzecia generacja wymaga użycia systemu wizyjnego, albo innych podsystemów umożliwiających np. komunikację głosową z maszyną. Można tu już mówić o pewnego rodzaju sztucznej inteligencji, gdyż systemy wizyjne często są realizowane z użyciem algorytmów klasyfikowanych jako SI. W praktyce grupa ta obejmuje najbardziej zaawansowane wdrożenia robotów, jakie obecnie są konstruowane. Wiele robotów współpracujących również należy do tej grupy.

Czwarta generacja to roboty o sterowaniu adaptacyjnym, a piąta – roboty w pełni inteligentne. Stanowią one dopiero pieśń przyszłości.

Odpowiednio przygotowane systemy wizyjne, wraz z wykorzystaniem szeregu innych czujników i interfejsów komunikacyjnych pozwalają na opracowanie nowej klasy robotów mobilnych, które poruszają się samodzielnie. Choć maszyny tego typu wciąż stanowią nowość, korzyści płynące z ich użycia są tak duże, że w niektórych zakładach przemysłowych zaczynają być wdrażane na masową skalę.

Dużą zaletą robotów mobilnych jest brak ograniczenia do jednego, niewielkiego stanowiska pracy. Nie trzeba dostarczać im obiektów do obróbki, ponieważ to robot może poruszać się między stanowiskami. Ma to szczególne znaczenie w dużych zakładach, gdzie wymiary obrabianych produktów są duże. Częściej jednak roboty mobilne są używane w celu usprawnienia logistyki.

Robot mobilny może bowiem służyć jako samobieżny, autonomiczny transporter. W wersji uproszczonej może być obsługiwany przez człowieka, który wskazuje mu punkt docelowy, ale za sprawą technologii komunikacji bezprzewodowej robotem może zdalnie sterować komputer. Dzięki temu maszyna może przenosić obiekty z miejsca na miejsce, robiąc to szybciej i sprawniej niż człowiek. Odpowiednie zaprojektowanie przenośnika sprawi, że transportowane obiekty nigdy nie wypadną i nie ulegną zniszczeniu, a sam robot się nie „nadwyręży” i nie uszkodzi.

Wiele robotów mobilnych może działać na tej samej przestrzeni dzięki centralnemu sterowaniu komputerowemu lub z użyciem wbudowanych czujników. W tym drugim przypadku można mówić o zarysie tzw. inteligencji kolektywnej, gdzie wiele prostych maszyn, wyposażonych w czujniki i niezbyt złożone algorytmy realizuje razem zadanie, które wydaje się być inteligentnie nadzorowane. Chyba najlepszym przykładem takich aplikacji są roboty mobilne w dużych halach centr logistycznych, jak np. w oddziałach firmy Amazon. Zastosowanie niewielkich, płaskich robotów nie tylko pozwala nawet kilkukrotnie skrócić czas potrzebny na skompletowanie zamówienia. Inną zaletą jest możliwość znacznie gęstszego ustawienia regałów z produktami, gdyż roboty mobilne są w stanie wjeżdżać pod regał, poodnosić go i w ten sposób przemieszczać po hali zakładu.

Alternatywnym, bardziej autonomicznym zastosowaniem robotów mobilnych jest ich wykorzystanie np. do podawania leków w szpitalach. Okazuje się, że taka metoda dawkowania tabletek jest bardziej niezawodna i tańsza w utrzymaniu, niż gdy zajmują się tym pielęgniarki. Pozwala to też odciążyć personel i pozostawić go do dyspozycji pacjentów. Robot może sam poruszać się między ludźmi, bez potrącania ich. Czujniki i systemy wizyjne oraz zdalna komunikacja pozwalają omijać przeszkody i komunikować się z centralą. Ruch robota może być rejestrowany, dzięki czemu można później sprawdzić, czy dane zadanie zostało poprawnie wykonane.

Postęp w technologii robotów mobilnych sprawił, że producenci tacy jak np. Kuka zaczęli oferować mobilne maszyny wyposażone w ramiona robotów przegubowych. Pozwalają one bardziej elastycznie organizować pracę w zakładach fabrycznych, dynamicznie przyporządkowując zasoby do zadań, w zależności od aktualnych potrzeb. Roboty mogą poruszać się w oparciu o różnego rodzaju znaczniki – etykietki w postaci kodów graficznych, z użyciem pętli indukcyjnych albo znaczniki RFID. Alternatywna metoda to zastosowanie w pełni autonomicznej nawigacji, podobnej jak ta stosowana w nowoczesnych, automatycznych samochodach, które po prostu stale monitorują swoje otoczenie i na podstawie rozpoznawania obrazów określają swoją pozycję i wykrywają przeszkody.

Oczywiście ramiona robotów instalowanych na mobilnych platformach muszą spełniać wymagania stawiane robotom współpracującym, dzięki czemu nie ma potrzeby odgradzania ich od ludzi. To wszystko sprawia, że roboty tego typu dobrze współpracują nie tylko z człowiekiem ale i działają w grupie, precyzyjnie realizując zadania i zastępując ludzi.

Podsumowanie

Już wiele lat temu przewidywano, że roboty będą stopniowo zastępować ludzi w różnych pracach. Jak dotąd proces ten przebiegał dosyć wolno a ludzie byli zastępowani głównie na halach fabrycznych i nie tyle przez uniwersalne roboty, co przez specjalizowane maszyny. Teraz, wraz z pojawieniem się robotów współpracujących, sytuacja się zmienia. Dotychczasowe roboty mogły stawać się tylko coraz szybsze, mniejsze i mieć większy udźwig, a ich dodatkowe czujniki mogły co najwyżej pomagać sprawniej identyfikować obiekty na taśmie produkcyjnej. Roboty współpracujące pozwalają na wykonywanie czynności, których „w pojedynkę” nie można sensownie realizować i dlatego pełnią tak ważną rolę.

Potwierdzają to analizy rynkowe. Zgodnie z badaniami firmy ABI Research, do końca 2020 r. wartość rynku robotów mobilnych powinna przekroczyć 1 miliard USD, a więc wzrosnąć około 10-krotnie w ciągu 5 lat. Wielu producentów jest świadomych tych trendów i dlatego rozwijają swoje oferty robotów współpracujących.

Prawdziwą rewolucją będzie natomiast popularyzacja autonomicznych, przemysłowych robotów mobilnych, które nie tylko będą współpracować z ludźmi, ale i poruszać się z nimi. Dzięki temu robot faktycznie będzie realną alternatywą względem człowieka, gdyż będzie umożliwiał łatwą realokację zasobów – nawet łatwiejszą niż w przypadku ludzi, gdyż przeszkolenie go do nowego zadania będzie trwało tyle, co wgranie nowego programu. Otworzy to także rynek robotów przemysłowych bardziej na świat konsumencki, gdyż maszyny te nie będą już stanowiły zagrożenia dla osób znajdujących się w ich otoczeniu i nie będą wymagały skomplikowanej obsługi. Jest bardzo prawdopodobne, że obecni producenci robotów przemysłowych będą wśród pierwszych dostawców robotów mobilnych do centrów handlowych, hoteli i biur, gdzie maszyny te będą wyręczać ludzi w prostych lub uciążliwych czynnościach. Dlatego warto bacznie obserwować tę dziedzinę techniki, by dostrzec nowe okazje, które z całą pewnością będą się pojawiały w kolejnych latach.

*Tabele produktów znajdują się w wersji drukowanej i elektronicznej Miesięcznika Automatyka

źródło: Automatyka 10/2017

Komentarze

blog comments powered by Disqus