Robotyzacja procesów spawania – przegląd rozwiązań

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Rozwój współczesnego przemysłu nierozerwalnie wiąże się z korzystaniem z zasobów robotyki. Jedną z kluczowych zalet robotyzacji jest możliwość zastępowania człowieka podczas prac niebezpiecznych, ciężkich lub odbywających się w środowisku szkodliwym dla jego zdrowia. Niewątpliwie procesem pasującym do tego opisu i jednocześnie niezwykle powszechnie występującym w przemyśle jest spawanie.

W tym miejscu należy zastanowić się, jakie korzyści może przynieść przejście z systemu spawania ręcznego do systemu zautomatyzowanego.

Zalety robotyzacji

Na pewno jedną z podstawowych zalet jest znaczna redukcja negatywnego wpływu środowiska na pracę człowieka. Kolejnymi atutami są ujednolicenie wydajności, optymalizacja zużycia materiałów spawalniczych, znacząca redukcja kosztów związanych z zapewnianiem bezpieczeństwa pracy, zwiększenie kontroli nad jakością produktu końcowego, zyskanie lepszego wizerunku oraz podniesienie prestiżu przedsiębiorstwa. Warto również zwrócić uwagę na to, że znika problem, z którym boryka się obecnie wiele z firm, a dotyczy deficytu na rynku pracy wykwalifikowanych spawaczy.

Na co zwrócić uwagę

Spawanie zrobotyzowane ma sens, gdy produkcja jest seryjna. Proces przygotowywania ustawień i programu zajmuje sporo czasu, dlatego w przypadku produkcji jednostkowej nieopłacalna staje się inwestycja w robotyzację. Problemem związanym ze zrobotyzowanym spawaniem są ograniczenia ruchowe robotów oraz fakt, że mogą pojawiać się trudności z dotarciem do konkretnych punktów w przestrzeni. Wpływ na te trudności ma zarówno sama specyfika budowy robota, a także prowadzone przewody elektryczne oraz przewody z mediami spawalniczymi. Ważną kwestią przy korzystaniu ze zrobotyzowanego spawania jest właściwe umieszczenie materiału, w przeciwnym razie spoiny pojawią się tam, gdzie nie było to zamierzone. Inną sprawą jest wpływ wysokiej temperatury, występującej podczas spawania, na dodatkowy osprzęt znajdujący się na ramieniu robota, np. na kamerę – element systemu wizyjnego kontrolującego rowek spawalniczy. Aby zapobiec negatywnym skutkom, należy zadbać o odpowiednią izolację termiczną i ochronę czułych na temperaturę elementów systemu. W przypadku pracy więcej niż jednego robota problem może sprawiać również synchronizacja ich działań, np. w momencie, gdy strefy robocze się zazębiają. Odpowiednie oprogramowanie rozwiąże problem, ale jego napisanie może być dosyć skomplikowane. Problemy do rozwiązania to również sposób wznawiania spawania w przypadku nagłego przerwania i odpowiednia wizualizacja procesu. Ważne jest osiągnięcie niezawodnego sterowania oraz zapewnienie bezpieczeństwa ludzi znajdujących się w strefie roboczej robota.

Bezpiecznie i bez przestojów

Najprostsze stanowisko do zrobotyzowanego spawania umożliwia zastąpienie człowieka tylko podczas procesu spawania. Montaż oraz transport elementów odbywa się z udziałem operatora, a dla jego bezpieczeństwa podczas wykonywania przez niego tych czynności proces spawania musi być zatrzymany. Generuje to przestoje w pracy, a więc zmniejszenie wydajności. Rozwiązaniem jest zastosowanie dwóch stref spawania dla jednego robota. Oznacza to, że spawanie odbywa się w jednej części pola roboczego, a w tym samym czasie w drugiej, która jest odpowiednio odseparowana, operator przygotowuje elementy poddawane później procesowi spajania. Wadami takiego rozwiązania są konieczność zwiększenia zasięgu robota oraz budowy systemu zabezpieczeń, które ochronią człowieka w sytuacjach awaryjnych, mogących mieć miejsce, gdy znajduje się on w zasięgu robota. Najlepszym, ale i najdroższym rozwiązaniem, jest zastosowanie całego zespołu urządzeń, który pozwoli na pełną robotyzację procesu przygotowania, spawania oraz odbioru elementów.

Producenci i dystrybutorzy

Na rynku jest wielu producentów oraz dystrybutorów zrobotyzowanych systemów spawalniczych. Duży wpływ na sukces danej serii produktów ma ścisła współpraca pomiędzy ludźmi odpowiadającymi za zagadnienia robotyki oraz specjalistami od spawania. Doskonała znajomość procesu i prawidłowa ocena jakości spawu podczas kolejnych prób jest elementem, na którym koniecznie trzeba się skupić podczas projektowania, budowy oraz oprogramowywania systemów zrobotyzowanych. Oczywiście każdy z producentów chce wyróżnić się czymś na tle swojej konkurencji. Może zrobić to na wielu płaszczyznach, poczynając od nietypowej, funkcjonalnej budowy, poprzez ulepszanie samej technologii spawania, kończąc na ciekawych, nowatorskich opcjach oprogramowania. Wielu producentów zdecydowało się na wprowadzenie na rynek całych serii robotów przygotowanych specjalnie z myślą o aplikacjach spawalniczych, pozostali proponują do omawianych aplikacji urządzenia uniwersalne.

Podstawowymi elementami systemu zrobotyzowanego spawania są: źródło, sterownik, robot oraz pozycjoner lub slider. Te ostatnie zwiększają przestrzeń, w której możliwe jest spawanie. Nie można również zapomnieć o licznych sensorach, których obecność jest konieczna do realizacji wielu funkcji procesu i urządzeniach wykonawczych, takich jak podajnik drutu.

Firma Comau

Specyfice systemów zrobotyzowanego spawania można przyjrzeć się bliżej na przykładzie oferty jednego z doświadczonych, wiodących producentów z branży robotyki – firmy Comau. Specjalnie na potrzeby spawania producent zaprojektował robota Arc 4 z przelotowym nadgarstkiem. Jednostką sterującą, współpracującą z omawianym robotem jest urządzenie o nazwie C5G, które działa na bazie komputera przemysłowego najnowszej generacji. Sprawia to, że całość jest wysokowydajna przy jednoczesnym niskim zużyciu energii. Ciekawą funkcjonalnością kontrolera jest funkcja SAFE, która umożliwia zmniejszenie wielkości stanowiska, bez konieczności wykorzystania fizycznych wygrodzeń. Sprzętowa struktura kontrolera pozwala na kontrolę nawet 16 osi. Dla komfortu pracy i zwiększenia mobilności producent proponuje użytkowanie panelu programowania TP5. Zainteresowani zrobotyzowanymi systemami spawalniczymi powinni przyjrzeć się ciekawym propozycjom związanym z oprogramowaniem. Przykładowe z nich, oferowane przez Comau, to zatrzymanie awaryjne robota w przypadku wykrycia kolizji, dostosowywanie ruchów robota w zależności od obciążenia czy program Robosim Pro, który umożliwia programowanie 3D w trybie off-line. W celu zwiększenia możliwości całego systemu niezwykle istotne są pozycjonery i obrotniki, które wspomagają robota w odpowiednim ustawieniu końcówki roboczej względem spawanych elementów. Comau proponuje ich aż cztery typy. Są to: moduł pozycjonujący MP – pozwala on na prosty obrót detalu, pozycjoner z dwoma poziomymi osiami obrotu PTDO, pozycjoner z dwoma pionowymi osiami obrotu PDTV oraz stół obrotowy TR – w wersji pojedynczego obrotu i obrotu wielokrotnego. Obszar roboczy robota można zwiększyć, stosując slider, który może być również sterowany za pomocą jednostki C5G.

Firma Yaskawa Electric

Jednym z wiodących światowych producentów zrobotyzowanych urządzeń spawalniczych jest Yaskawa Electric Corporation, która jest właścicielem znaku towarowego Motoman. Firma ta jest pionierem bardzo ciekawej i funkcjonalnej koncepcji, którą można znaleźć w jej ofercie. Warto zwrócić na nią uwagę, tym bardziej, że została opatentowana. Chodzi o technologię MultiRobot, która umożliwia zsynchronizowanie do 8 robotów lub 72 osi. Taki sposób sterowania znacząco ułatwia kontrolę nad większą liczbą urządzeń, zwiększa gęstość dostępnego obszaru roboczego i, co najważniejsze, zapobiega ewentualnym kolizjom robotów umieszczonych obok siebie w jednej celi spawalniczej lub pomieszczeniu. Istotnym faktem jest również to, że programowanie całego systemu jest o wiele bardziej przyjazne i szybsze. Nie bez znaczenia pozostają również koszty oprzyrządowania. Dzięki temu, że sterownik może kontrolować pracę aż do 8 robotów, obsługując przy tym do 2048 wejść i 2048 wyjść cyfrowych i analogowych oraz do 15 kart przemysłowych, cały system spawalniczy jest o wiele bardziej elastyczny niż ma to miejsce zazwyczaj.

Firma Astor

Ciekawą propozycję na rynku robotów spawalniczych przedstawia firma Astor. Chodzi o koncepcję nazywaną Astor Green Welding, która bazuje na robotach Kawasaki. Astor Green Welding opiera się na trzech gotowych rozwiązaniach, są to opcje: Starter, Optimum, Premium. Przedstawione koncepcje różnią się stopniem automatyzacji. Sam system umożliwia znaczące skrócenie czasu wdrożenia zautomatyzowanego spawania w danym przedsiębiorstwie oraz redukcję wkładu pracy. Możliwe jest również rozbudowanie systemu, w przypadku pojawienia się takiej konieczności. Warto zapoznać się z funkcjonalnościami, jakie oferuje koncepcja Astor Green Welding. Jedną z nich jest Touch Sensing, dzięki której znaczącemu ułatwieniu ulega proces pozycjonowania elementów, które mają zostać zespawane. Funkcja ta umożliwia potwierdzenie obecności detalu, które odbywa się za pomocą kontaktu drutu z materiałem, potem dochodzi do dokładnego pozycjonowania elementu, a co się z tym wiąże – możliwe staje się skorygowanie pozycji zaprogramowanej oraz ustawianie stałej długości wolnego wylotu elektrody. Inną ciekawą funkcjonalnością jest modyfikacja ścieżki w czasie rzeczywistym (ang. Real Time Path Modulation). RTPM umożliwia odpowiednie modyfikowanie ścieżki w trakcie trwania procesu spawania na podstawie śledzonych zmian natężenia prądu. Dzięki tej funkcji ścieg spoiny jest jednolity, ponieważ w czasie rzeczywistym dochodzi do wykrywania odchyleń od linii wtopienia oraz zmian szerokości rowka. Aby utrzymać stałą długość wolnego wylotu elektrody, korekta ustawienia palnika odbywa się zarówno w pionie, jak i w poziomie. Odchylenie w prawo lub w lewo od linii wyznaczonej przez złącze powoduje, że wartość mierzona prądu rośnie, zaś gdy podawany drut spawalniczy unosi się powyżej linii ściegu, wartość prądu maleje. W obu przypadkach jest to sygnał świadczący o konieczności modyfikacji ścieżki w odpowiednim kierunku. Dzięki RTPM wartość prądu utrzymywana jest na jednolitym poziomie.

Firma Cloos-Polska

Nietuzinkowe rozwiązania dla odbiorców poszukujących systemów zajmujących mało przestrzeni oraz takich, które da się ulokować w mało inwazyjny sposób w istniejących liniach produkcyjnych prezentuje firma Cloos-Polska. Systemy kompaktowe, bo o nich mowa, obejmują zarówno kompaktowe stanowiska zrobotyzowane, jak i roboty znajdujące się w specjalistycznych kabinach. Pierwsze z nich umożliwiają spawanie elementów o średniej wielkości. Dzięki zastosowaniu pozycjonera w kształcie litery C, znacząco wzrastają możliwości całego stanowiska – zwiększa się np. zakres dopuszczalnych długości spawanych elementów. Do spawania małych detali idealnie nadają się gotowe cele spawalnicze, dzięki którym można zaoszczędzić nie tylko przestrzeń produkcyjną, ale i środki przeznaczane na transport oraz czas przeznaczany na instalację.

Firma Cloos-Polska oferuje również dedykowane rozwiązania uwzględniające potrzeby odbiorców. Jest to możliwe, chociażby ze względu na modułową budowę oferowanych produktów. Dzięki takiemu podejściu do tematu, w nowej generacji serii robotów spawalniczych QIROX możliwe stało się wyposażenie robotów w siódmą oś. Oś ta została umieszczona na podstawie robota, a jej cechą jest acentryczność, pozwalająca znacząco zwiększyć obszar roboczy – możliwe staje się spawanie bardziej złożonych konstrukcji w zdecydowanie prostszy sposób. Na większą elastyczność wpływa również sposób poprowadzenia przewodów – zasilających, sterujących oraz odpowiadających za sam proces spawania. Wszystkie znajdują się wewnątrz ramienia robota, co powoduje, że znacznie wzrasta bezpieczeństwo. Ciekawym rozwiązaniem jest również wbudowany podajnik drutu. Omawiana seria robotów, mimo zwiększonej szybkości oraz dynamiki, nie straciła na dokładności pozycjonowania.

Technika Spawalnicza – przedstawiciel firmy Panasonic

Odbiorcy coraz częściej zwracają uwagę na koncepcję budowy urządzeń, które chcą użytkować, istotny jest dla nich sposób realizacji połączeń oraz liczba elementów całego systemu. Wszystko to ma związek z planowaniem przestrzeni produkcyjnej oraz bezpieczeństwem pracy. Ciekawa pod tym względem wydaje się propozycja firmy Technika Spawalnicza, która jest integratorem zrobotyzowanych systemów spawalniczych wyposażonych w roboty firmy Panasonic. TAWERS (ang. The Arc Welding Robot System) to system umożliwiający spawanie metodami MIG/MAG/TIG, składający się z robota i sterownika, w którym ten drugi jest jednocześnie zintegrowany ze źródłem prądu oraz podajnikiem drutu. Jest to bardzo interesujący przypadek, w którym źródło prądu nie jest osobnym modułem, ale jest w pełni zintegrowane ze sterownikiem robota. Pozwala to na znaczną redukcję wiązek przewodów prowadzonych na zewnątrz oraz urządzeń znajdujących się wokół konstrukcji robota, poza tym zwiększa prędkość komunikacji i ogranicza potencjalne problemy z interfejsem, co wpływa korzystnie na cały proces spawania.

Modelem nagradzanym za swoją innowacyjność jest robot spawalniczy Panasonic TM-1800WG3, którego elementem jest sterownik WG3, z nową, bardzo przyjazną funkcją o nazwie Weld Navigation. Dzięki niej wystarczy wybrać pożądany typ złącza oraz wprowadzić grubości spawanych materiałów, a zalecane parametry procesu, takie jak napięcie, natężenie oraz kąt nachylenia palnika, ustawią się automatycznie. Można oczywiście te zmienne modyfikować, jeżeli zajdzie taka potrzeba. Ponadto system udziela podpowiedzi, o jaką odległość należy przesunąć palnik nad grubszy materiał w przypadku chęci zespawania materiałów o różnej grubości. Weld Navigation ogranicza znacząco czas przygotowania całego systemu do pracy oraz ułatwia pracę operatora. Warte zauważenia są również następujące innowacyjne funkcjonalności systemu TAWERS: bezodpryskowe zajarzenie łuku polegające na podniesieniu palnika podczas zwarcia oraz bezodpryskowe wygaszanie łuku. W przypadkach niestandardowych bardzo funkcjonalne mogą okazać się następujące udogodnienia: funkcja ponawiania próby zajarzenia łuku – w sytuacji, w której zostanie wykryty błąd zajarzenia, funkcja uwolnienia drutu – w przypadku, kiedy dochodzi do przyklejenia się drutu podczas kończenia spawania oraz funkcja ponownego startu z zakładką, która przydaje się w przypadku wystąpienia niepożądanego przerwania procesu spawania – wtedy następuje cofnięcie palnika wzdłuż spoiny i próba ponownego zajarzenia łuku. Wszystkie wymienione funkcje znacząco ułatwiają podejmowanie odpowiednich działań w sytuacjach niestandardowych.

Oprócz innowacyjnych cech ściśle związanych ze sterownikiem i oprogramowaniem na wyróżnienie zasługuje koncepcja budowy omawianego robota. Chodzi o zastosowanie przesunięcia pomiędzy czwartą i szóstą osią, co znacząco ogranicza niepożądany obszar ruchów robota, w którym to, mimo ruchu serwonapędów, nie zmienia się położenie palnika. Redukcji ulega więc liczba pozycji osobliwych. Aby zapobiec przenoszeniu drgań przewodu prądowego na palnik podczas pracy, w omawianym modelu robota złącze antykolizyjne umieszczane jest bezpośrednio przy palniku, inaczej niż w standardowych rozwiązaniach, gdzie uchwyt spawalniczy jest połączony bezpośrednio ze złączem antykolizyjnym. Kolejną zaletą omawianego modelu jest niezaginanie się prowadnika drutu, dzięki umieszczeniu drutu wewnątrz pierwszej osi robota. Takie rozwiązanie korzystnie wpływa na jakość otrzymywanego spawu.

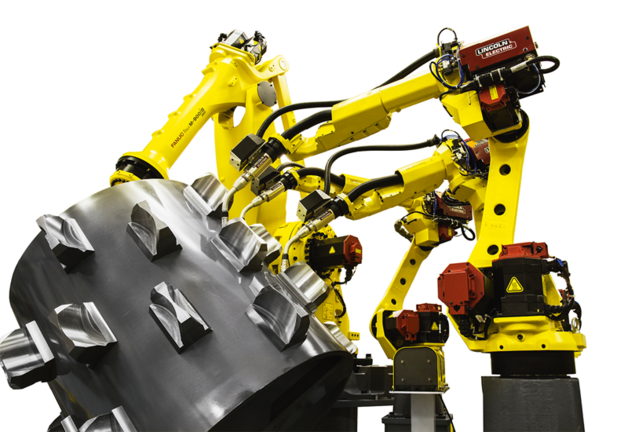

Firma Fanuc

Całą serię robotów przeznaczonych do spawania o nazwie Arc Mate oferuje firma Fanuc. Ciekawym rozwiązaniem może okazać się elastyczna pozycja montażu. Roboty Arc Mate mogą być montowane zarówno w pozycji standardowej, jak i na suficie, a co ciekawe – również pod kątem. Umożliwia to łatwiejszy dostęp do wielu miejsc w przestrzeni oraz maksymalizację zakresu pracy. Skorzystanie przez odbiorcę z możliwości montażu podajnika drutu na ramieniu robota zapewni jego równomierne podawanie i zapobiegnie potencjalnemu problemowi jego zaginania. Istotnym elementem całej serii robotów spawalniczych firmy Fanuc jest dedykowane oprogramowanie Arc Tool, które jest gwarantem dokładności i spójności otrzymywanych ścieżek spawalniczych.

Niezwykle ciekawie prezentuje się opcja Fanuc iRVision Torch Mate. Wykorzystuje ona standardowy system wizyjny umieszczany w kontrolerze robota spawalniczego Fanuc do kontroli i korygowania punktu centralnego narzędzia TCP podczas procesu spawania. Operacja kalibracji TCP skraca się tym samym do absolutnego minimum, a ewentualne odchyłki TCP pojawiające się podczas spawania – większe niż połowa średnicy drutu, czyli niedopuszczalne ze względu na znaczne pogorszenie efektu końcowego spawania – są na bieżąco kompensowane. Tym samym nie jest już zagrożona wytrzymałość połączenia, a w przypadku pracy dwóch robotów w jednej celi, których ścieżki uzupełniają się nawzajem lub przenikają, nie ma możliwości pojawienia się problemów z niespójnością. Dzięki iRVision Torch Mate można zapobiec przerwom w produkcji lub znacznie ograniczyć ryzyko pojawienia się sytuacji, w których będzie trzeba przerwać cały proces spawania.

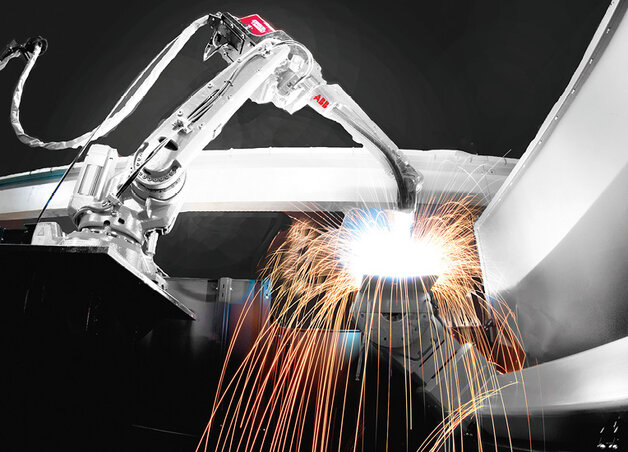

Firma ABB

Bogatą ofertę robotów, które nadają się do aplikacji spawalniczych prezentuje firma ABB. Zaletą korzystania z oferty tej firmy jest dostępność kompletnych zestawów spawalniczych, których elementy są projektowane i testowane z myślą o pracy wspólnej. Jest to o tyle ważny aspekt, że fakt ten znacznie redukuje ryzyko problemów współpracy poszczególnych urządzeń. Wart uwagi jest pakiet funkcjonalny IRB1410 ArcPack. Źródło zasilania umożliwia automatyczny dobór parametrów – napięcia, natężenia, przepływu gazów – na podstawie podanych grubości spawanych materiałów. Ponadto można zapamiętać do 90 ustawień zestawów parametrów takich jak: napięcie, prędkość podawania drutu, powolny start. Prosta konfiguracja bardzo ułatwia późniejszy proces produkcji. Podstawowym elementem całego pakietu jest bardzo popularny model robota IRB1410, który jest chętnie wybierany ze względu na wymiar ekonomiczny, a co jest również niezwykle istotne niezawodność i fakt, że model ten jest wystarczająco odpowiedni na potrzeby większości zadań spawalniczych.

Fundamentalnym narzędziem do symulacji oraz programowania pracy robotów prezentowanych przez firmę ABB jest RobotStudio. Jest to wierna kopia oprogramowania znajdującego się na rzeczywistych urządzeniach, dzięki czemu symulacje są realistyczne. W procesach spawania bardzo pomocna okazuje się nakładka ArcWelding PowerPac, która umożliwia definicje spawów w geometrii CAD, na podstawie których wyliczane są kolejne pozycje robota. Typowym oprogramowaniem spawalniczym jest program RobotWare Arc, który umożliwia pozycjonowanie i kontrolę procesu za pomocą jednej instrukcji. Poza tym udostępnia następujące udogodnienia: generowanie wielościegowych spawów, kontrolę nad cofnięciem końcówki drutu czy precyzyjną regulację ruchu w czasie rzeczywistym.

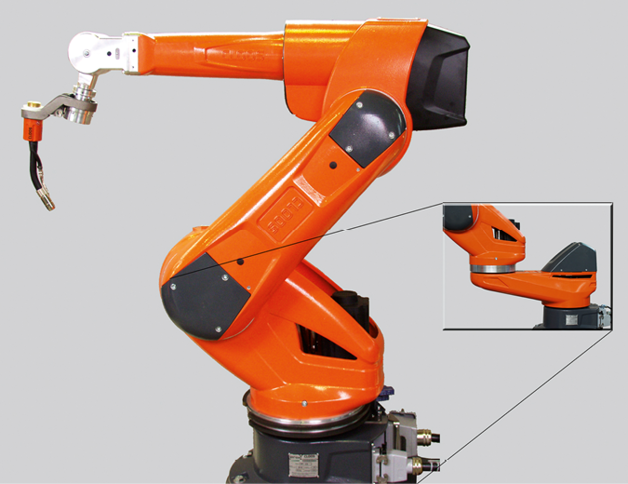

Firma KUKA

Kolejne innowacyjne rozwiązanie – roboty serii HW (ang. Hollow Wrist) można znaleźć w ofercie firma Kuka. Używając tych urządzeń, można wykonywać spoiny w trudno dostępnych miejscach. Jest to możliwe dzięki temu, że szósta oś może obracać się w nieskończoność, a jedynym ograniczeniem może być zastosowany palnik. Oprócz zalety dostępności większej liczby punktów w przestrzeni, można zaoszczędzić czas, ponieważ wyeliminowana jest konieczność powracania osi do położenia wyjściowego. Zintegrowane okablowanie umożliwia uniknięcie ewentualnych uszkodzeń mechanicznych. Na uwagę zasługuje układ sterowania KR C4 – steruje on równolegle ruchem robota, procesem spawania oraz bezpieczeństwem, jednocześnie zapewniając bardzo wysoką wydajność energetyczną. System zarządzania energią w trybie eco oraz tryb stand-by umożliwiają osiągnięcie bardzo korzystnego bilansu energetycznego pracy robota. Rozszerzeniem omawianego układu jest pakiet KUKA.ArcTech Basic, który oprócz podstawowych funkcjonalności związanych ze spawalnictwem zapewnia komunikację ze źródłem spawalniczym.

Firma Kemppi

W przypadku, gdy odbiorcy zależy na znacznym zwiększeniu wydajności spawania, powinien rozważyć propozycję firmy Kemppi, w ofercie której można znaleźć system spawania tandemowego z dwoma drutami elektrodowymi do spawania MIG/MAG. Dzięki takiemu rozwiązaniu można zyskać na czasie, a co za tym idzie znacząco podnieść wydajność produkcji. System sterowania KempArc Pulse TCS umożliwia automatyczną kontrolę obu łuków, jednocześnie zapewniając ich niezależność. Parametry jednego z łuków, którego funkcję można określić jako podrzędną, są dostosowywane do parametrów łuku nadrzędnego. Wart podkreślenia jest fakt, że podczas spawania z użyciem omawianej metody nie dochodzi do interferencji oraz wzajemnego zakłócania przez oba łuki. Istnieje ponadto możliwość zastosowania różnych procesów spawalniczych dla każdego z łuków. Oczywiście występuje również możliwość korzystania wyłącznie z jednego drutu elektrodowego podczas procesu spawania, co więcej może to być dowolny z nich. Kemppi oferuje specjalny uchwyt spawalniczy, który jest przeznaczony do spawania tandemowego.

Firma Supra Elco

Firma Supra Elco, kolejna z obecnych na rynku zrobotyzowanego spawania, oferuje roboty spawalnicze firmy igm. Najnowsza modułowa seria tych urządzeń nosi nazwę RTE400. Poprowadzenie mediów niezbędnych do procesu spawania za pośrednictwem pierwszej osi, poprzez wydrążony wał do samego palnika, umożliwia dwa jego pełne obroty, co znacząco ułatwia dotarcie do miejsc trudno dostępnych oraz zwiększa możliwości ruchów roboczych odbywające się po okręgu. Omawiana seria robotów wyróżnia się obecnością dodatkowej podstawy obrotowej oraz wydłużonym ramieniem wychylnym. Znacznie zwiększa to obszar pracy robota – średnica pola roboczego może osiągać aż 5,2 m. Dodatkowo zastosowano niestandardowe rozwiązanie polegające na umieszczeniu kamery laserowej umożliwiającej śledzenie spawanej szczeliny na małej osi obrotowej. Wszystkie opisywane cechy czynią system innowacyjnym i wyróżniają go na tle innych.

Podsumowanie

Na podstawie powyższych rozważań można zauważyć, że rynek zrobotyzowanego spawania dynamicznie się rozwija. Producenci zrobotyzowanych rozwiązań spawalniczych zauważają, że nie wystarczy budować systemy standardowe, realizujące tylko podstawowe funkcjonalności. Niezwykle istotne jest wyróżnianie się na rynku jakąś szczególną cechą, która może stać się impulsem dla potencjalnego klienta do wyboru konkretnego producenta. Idealny system powinien łączyć wszystkie wyjątkowe cechy, chociażby takie, które zostały przedstawione w skrócie we wcześniejszych rozważaniach, powinien być tani, ogólnodostępny i uniwersalny. Jednak, jak to w życiu bywa, trudno o ideał i podczas wyboru odpowiedniego systemu należy wybrać kompromis i zdecydować się na to, co jest najważniejsze dla konkretnej aplikacji – czy jest to możliwość osiągania nietypowych punktów w przestrzeni roboczej, wielkość tej przestrzeni, czy może prostota budowy, łatwość w obsłudze i serwisowaniu, czy bezproblemowe programowanie.

Niepodważalnym faktem jest to, że współczesny przemysł zmierza ku innowacyjności, nowoczesnym rozwiązaniom, maksymalizacji zysków, redukcji czasu trwania poszczególnych procesów oraz ułatwianiu pracy człowiekowi. Wszystkie te cechy można osiągnąć, rezygnując ze spawania ręcznego i inwestując w zrobotyzowany system spawalniczy.

źródło: Automatyka 10/2016

Komentarze

blog comments powered by Disqus