Robotyzacja przemysłu spożywczego. Specyfika rozwiązań

Joanna Kulik, Łukasz Wojtczak (Łukasiewicz – PIAP) drukuj

Przemysł spożywczy, ze względu na szczególne wymagania, jest dość specyficznym obszarem produkcji. Zarówno tematycznie, jak i procesowo obejmuje bardzo szeroki zakres, w którym występują znaczne różnice z punktu widzenia stosowania rozwiązań robotyzacji.

Jedną z ostatnich instalacji zrealizowanych przez Sieć Badawczą Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP jest zrobotyzowane stanowisko paletyzacji cukru. Praca linii ma swój początek w zespole wag nasypowych. Pełen worek transportowany jest do maszyny szyjącej i dalej przekazywany do detektora metalu, wagi kontrolnej i formowania. Kolejnym elementem ciągu technologicznego jest strefa robota przemysłowego, który – wyposażony w specjalizowany chwytak – pobiera worki. Automatyczny magazyn wydaje palety. Po ułożeniu stosu produktu pełna paleta jest automatycznie owijana i kierowana do dalszego transportu i do odbioru. Kompleksowe podejście do procesu, włącznie z zastosowaniem automatyzacji naważania w procesie odmierzania ilości cukru, przynosi wymierne oszczędności, umożliwiając precyzyjne dozowanie produktu wsadowego i kontrolowanie na etapie konfekcjonowania. Robotyzacja procesu paletyzowania worków pozwala na odsunięcie człowieka od ciężkiej pracy fizycznej oraz zapewnia ustabilizowanie jakości i wydajności procesu paletyzacji na poziomie 15 000 kg/h

Branża spożywcza charakteryzuje się niezwykłą rozpiętością stosowanych technologii produkcji, wytwarzanych wolumenów, wymiarów produktów i warunków, w jakich są one tworzone lub przetwarzane. Od arktycznych mrozów pracy z mrożonkami, przez wichry wiejące na magazynach wyrobów wymagających chłodni, temperaturę otoczenia równą piekielnemu żarowi pieców suszących czy wypiekających, po wilgotny ukrop autoklaw. W każdym z tych środowisk pracują bardziej lub mniej rozbudowane systemy urządzeń, coraz śmielej wspierane rozwiązaniami zrobotyzowanymi.

Rozwiązania zrobotyzowane integratorów dla producentów żywności

Na polu praktyki przemysłowej najważniejsze pytania przedsiębiorcy to „czy?”, „na kiedy?” i „za ile?”. Natomiast integrator analizuje przede wszystkim podatność procesu na implementację robotów w danym zakładzie producenta żywności, pod kątem powtarzalności produkcji. W tak prowadzonym rozróżnieniu będzie zatem istniał podział na produkcję wyrobów powtarzalnych i – w pewnym sensie z natury samej biologii produktu – niepowtarzalnych. Do pierwszego zbioru trafią zatem np. ciastka, batony, herbaty w woreczkach, słoiki, napoje itp. Do drugiego można zaliczyć np. operowanie na mięsie i produktach pochodzenia roślinnego w ich pierwotnej formie.

Naturalnym z punktu widzenia podatności i samego procesu robotyzacji wydaje się też podział uwzględniający wydajność. Mamy tu do czynienia z procesami szybkimi i wolniejszymi. O procesach szybkich mówimy przy produkcji rzędu kilkunastu lub kilkudziesięciu sztuk na sekundę, jak to ma miejsce w przypadku napojów, ciastek itp. Na drugim końcu stoi np. wypiek ciast oraz przetwórstwo mięsa w jego pierwszej fazie, tj. pracy z tuszami itp., gdzie pojedynczy takt określony jest pełnymi sekundami czy nawet minutami. Dla tak rozumianego podziału można pokusić się o pewną generalizację stosowanych rozwiązań. W przypadku produkcji powtarzalnej systemy mogą pracować z wykorzystaniem mniej skomplikowanych układów kontroli środowiska zewnętrznego, w rozumieniu detekcji zmiennych warunków otoczenia, w jakim robot pracuje. Zbierane są sygnały informujące o obecności produktu, jego braku itp. Najczęściej tego typu rozwiązanie opiera się na programowaniu stałych ścieżek ruchu robota – nie przewiduje się budowania trajektorii ruchu narzędzia w trybie adaptacyjnym, nadążnym w stosunku do zmian produktu, gdyż te nie występują lub występują w stopniu z góry zdefiniowanym. Podobnie w obszarze konstrukcji mechanicznej rozwiązań można poruszać się po względnie jednakowo w odniesieniu do parametrów geometrycznych czy materiałowych produktu.

Biegły, doświadczony konstruktor, w tercecie z automatykiem i programistą robotów, stanowią trzon zespołu, który podejmuje się realizacji takiego projektu. Projekty realizowane w ten sposób są niezwykle wymagające, ambitne i duże, a łączy je wspólna nić zdefiniowanych parametrów wejściowych – w rozumieniu elementów, na bazie których instalacja pracuje. Nieco inaczej wygląda to w przypadku produkcji wyrobów niepowtarzalnych.

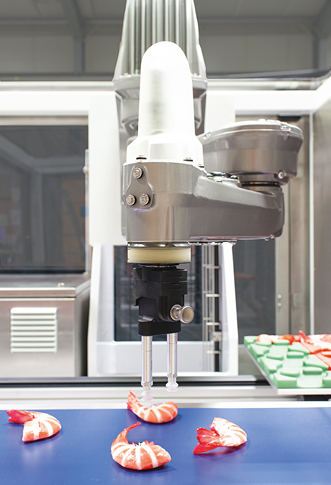

Począwszy od systemów rozpoznawania przedmiotu manipulacji, najczęściej z określeniem jego położenia i wymiarów przestrzennych, po zapewnione już na poziomie konstrukcji rozwiązania adaptacyjnych i inteligentnych chwytaków, całość tworzy swoistą harmonię doskonałości technicznej zaimplementowanych w linii rozwiązań. I nie jest tajemnicą, że te najbardziej wymagające procesu twórczego dzieła stanowią o poziomie techniki i przenoszą rozwiązania robotyki na wyższy szczebel, osiągając pozycję użytecznej, inżynierskiej sztuki. W praktyce dla robota tworzone są niepowtarzalne i ściśle dopasowane do aktualnych potrzeb trajektorie ruchu, przypisane danej, niepowtarzalnej materii biologicznej. Ta synergia natury z techniką zdaje się być prosta i naturalna, jednak stoją za nią mocno rozbudowane algorytmy i praca wielu systemów.

Na barkach firm integratorskich, odpowiedzialnych za tego typu realizacje, także spoczywa duża odpowiedzialność. Z założenia instalacja ma pracować w zmiennych warunkach, a tym samym jej projekt, budowa, jak i sama praca, mają w sobie element twórczy i wymagają nie tylko bardzo dobrego warsztatu merytorycznego i inżynierskiego, ale i pewnej biegłości w posługiwaniu się instynktem i kreatywnością w poszukiwaniu jak najprostszych – paradoksalnie – rozwiązań. Finalnie powinno to zapewnić osiągnięcie maksimum efektu przy minimalizacji nakładów na wdrożenie, co w praktyce jest najważniejszą misją całego przedsięwzięcia.

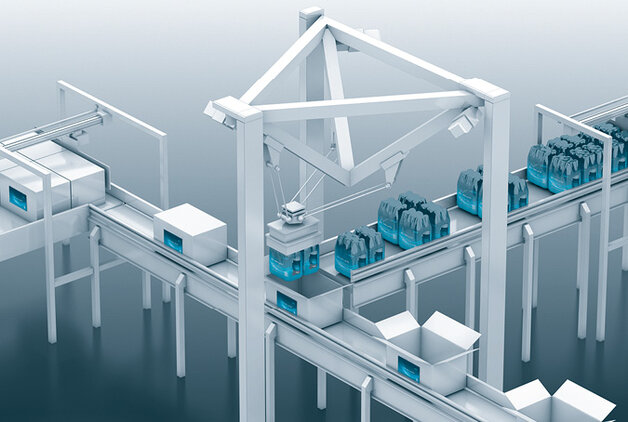

Szybki manipulator Tripod EXPT firmy Festo z funkcjonalnością robota, do swobodnego przemieszczania w przestrzeni 3D, zapewnia precyzyjne pozycjonowanie w połączeniu z bardzo dużą dynamiką ruchu, umożliwiającą uzyskanie do 150 cykli roboczych na minutę

Najważniejsza higiena

Produkcja żywności na skalę przemysłową wymaga utrzymania niezwykle wysokich standardów pod względem czystości i wręcz higienicznej troski o produkt. Dotyczy to także rozwiązań układów automatyki i robotyki wspierających takie procesy produkcji. Te niezwykle wysokie i specyficzne wymagania zapewnienia higienicznych warunków pracy przy produkcji wyrobów spożywczych sprawiają, że roboty i ich wyposażenie muszą być odpowiednio przygotowane. Przeznaczone do takich warunków pracy manipulatory i chwytaki są najczęściej wykonane ze stali kwasoodpornej. Taki dobór materiału zapewnia maksymalną trwałość systemu w trudnych warunkach eksploatacji.

Jednak nie tylko przez dobór materiału trzeba chronić urządzenia – niezwykle podatne na uszkodzenia układy sterownia, systemy kontroli i czujników muszą być wykonane w sposób zapewniający wodoszczelność. W tym celu stosuje się specjalne uszczelki, wykonane z materiałów po pierwsze odpornych na działanie środków myjących, które w przetwórstwie żywności potrafią być dość agresywne dla maszyn, a po drugie nie stanowiących zagrożenia w kontakcie z produktem. Takie wyposażenie musi spełniać najwyższe wymagania norm szczelności w zakresie ochrony przed wnikaniem pyłu oraz być zabezpieczone przed strumieniem wody z dowolnego kierunku – tzw. wykonania bryzgoszczelne. Standardem przyjętym w produkcji jest IP67.

Często zdarza się, że stosowane w takim środowisku manipulatory są „ubrane” w specjalne pokrowce, które dodatkowo zabezpieczają przed strumieniem wody czy stosowanymi dla utrzymania higieny chemicznymi środkami czystości. Szczególnie ważne jest to w przypadku wytwarzania produktów spożywczych, gdzie maszyny wchodzą w bezpośredni kontakt z nimi. Obowiązują wtedy najbardziej rygorystyczne przepisy dotyczące higieny.

Producenci – z myślą o potrzebie zastosowania w takich warunkach pracy rozwiązań robotyki w celu optymalizacji procesu wytwarzania – stworzyli specjalne warianty robotów przemysłowych, które nadają się do zastosowań, w których wymagane jest zachowanie sterylnego środowiska. Jako przykład takiego manipulatora można podać np. produkt firmy KUKA, KR AGILUS Hygienic Machine. Konstrukcja manipulatora, jak i materiały (smary, oleje spożywcze i części ze stali nierdzewnej) użyte do budowy tego robota zapewniają utrzymanie najwyższego poziomu higieny i pozwalają wdrożyć go w aplikacjach, gdzie ma bezpośredni kontakt z artykułami spożywczymi. Czyszczenie robota jest możliwe przy użyciu odpowiednich środków stosowanych w zakładach mycia wysokociśnieniowego.

Roboty Stäubli stosowane w przemyśle spożywczym mają hydrofobową powłokę i gwarantują odporność powłok i uszczelnień na środki czystości w zakresie 2–10,5 pH. Standardowo w korpusie można zwiększyć ciśnienie powyżej ciśnienia otoczenia, co zapobiega wnikaniu cząstek żywności, a jednocześnie zmniejsza ryzyko rozwoju mikroorganizmów. Olej w przekładniach ma parametry zgodne z wymaganiami normy HSF H1, a obudowa została zaprojektowana w sposób znacząco ograniczający retencję płynów. Stopień ochrony to IP65 (nadgarstek – IP67). W zależności od modelu roboty mogą być zamontowane np. na suficie czy ścianie celi. Firma Stäubli jest członkiem organizacji EHEDG (konsorcjum producentów maszyn i urządzeń dla przemysłu spożywczego, instytutów badawczych oraz instytucji publicznych ochrony zdrowia). Nadrzędnym zadaniem EHEDG jest promowanie bezpiecznej żywności przez wpływanie na poprawę warunków higienicznych w konstrukcji urządzeń i podczas jej przetwarzania, z uwzględnieniem wszystkich aspektów dotyczących procesów produkcyjnych

Robota dla robota. Gdzie najczęściej?

Przeglądając rynek rozwiązań robotyki w branży spożywczej, manipulatory najczęściej znajdują zastosowanie w aplikacjach sortowania, pakowania, paletyzacji i depaletyzacji. Jednak wraz z rozwojem technologii i zauważalnym w ostatnim czasie brakiem rąk do pracy, producenci żywności coraz częściej zgłaszają potrzebę realizacji również nietypowych zadań w ekstremalnych – nawet dla robota – warunkach. Przykładem może być praca w chłodni, w temperaturze znacznie poniżej zera, np. przy mrożonych owocach. W takich warunkach na aplikację czyha szereg niespodzianek, począwszy od pracy samej mechaniki w niskiej temperaturze, po kłopoty związane z układami sterowania, także wrażliwymi na temperaturę. Połowę sukcesu zapewnia praca w stałych warunkach, gdzie robot cały czas wykonuje ruchy, szafa sterownicza cały czas pracuje i utrzymywana jest stała temperatura pracy układów, co jest niezwykle ważne, gdyż zmiany temperatury bardzo sprzyjają osadzaniu się wilgoci.

W warunkach mniej stabilnych, gdzie praca instalacji wiąże się z przerwami, dochodzi do niepożądanych, znacznych zmian temperatury. Dostępne są jednak technologie, które pomagają przetrwać systemom w takich warunkach. Są to np. specjalne rękawy/pokrowce na roboty, w które w trosce o pracującego robota może być wtłaczane powietrze o optymalnych parametrach wilgotności.

W dobie globalnej konkurencji i ciągłych zmian gustów konsumentów producenci żywności i napojów muszą na bieżąco i elastycznie reagować na nowe wyzwania oraz niezwykle dynamiczny rynek nabywcy, ciągłe modyfikując produkty. Robotyzacja zadań pobierania, umieszczania i sortowania pozwala nie tylko zoptymalizować bieżące procesy produkcyjne w zakładach, ale również sprawia, że wykorzystane roboty można łatwo dostosować do zmian wynikających z potrzeb konsumentów.

Roboty przeznaczone do sortowania przenoszą produkty z jednego miejsca w drugie, czyli wykonują operacje typu pick & place. Takie roboty mają najczęściej niewielki udźwig (1–10 kg) i niedużą przestrzeń pracy (np. szerokości transportera), ale wykonują pracę z dużą prędkością (10 m/s) i dość wysoką powtarzalnością rzędu 0,03–0,2 mm. Standardem stał się stopień ochrony IP67. Dodatkowo takie roboty muszą pracować w tzw. locie, gdy taśma produkcyjna jest w ciągłym ruchu. Aplikacje sortowania z użyciem robota są indywidualnie projektowane, w zależności od potrzeb, przy czym na danym zrobotyzowanym stanowisku sortowania może odbywać się kilka operacji jednocześnie – m.in. wykrywanie i śledzenie produktów na transporterze, kontrola jakości, pobieranie, sortowanie i odkładanie w odpowiednie miejsce.

Prawie wszystkie produkty spożywcze, przetwory mleczne, wędliny, soki czy pokarm dla zwierząt potrzebują opakowania. Pełni ono istotną rolę w kwestii ochrony produktu, przekazuje informacje o nim, a jego wygląd ma zachęcić do zakupu jak największą grupę konsumentów. Coraz krótsze cykle produkcyjne, wynikające z konieczności nadążania za coraz to nowymi wymaganiami konsumentów, szeroka gama opakowań i ciągle zmiany wzorów sprawiają, że robotyzacja procesu pakowania stanowi duże wyzwanie dla integratorów. Bardzo często sam proces pakowania jest nierozerwalnie związany z sortowaniem albo sortowanie jest jednym z elementów operacji pakowania.

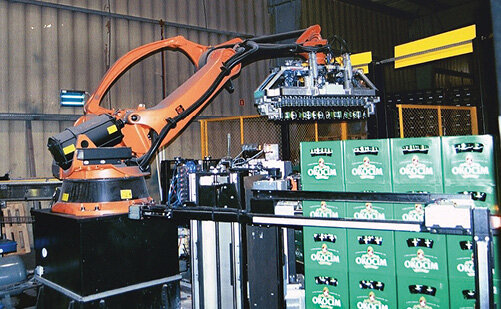

Wskazane jest, aby produkty na wejściu na stanowisku pakowania były uporządkowane i ułożone tak, by robot mógł w odpowiedni sposób pobrać gotowy wyrób i włożyć go do opakowania, którym może być np. karton. Najczęściej jest to miejsce, gdzie z jednej strony mamy linię transportową dosyłającą gotowe produkty z technologicznej linii produkcyjnej, a z drugiej strony transporter, na którym dostarczane są pudełka, kartony czy inny rodzaj opakowania jednostkowego bądź zbiorczego. Tak zapakowany produkt jest gotowy do przejścia kolejnego etapu, czyli procesu paletyzacji. Paletyzacja jest z reguły ostatnim etapem i najczęściej jest zlokalizowana na końcu linii produkcyjnej. Bardzo często robot musi podołać paletyzacji różnorodnych zapakowanych produktów, które mogą być transportowane z różnych linii technologicznych, do tego jednego, zbiorczego miejsca układania stosów paletowych. Obecnie coraz powszechniej występującym trendem są wymagania odbiorców odnośnie schematów paletyzacji, w szczególności miksowania na palecie produktów tego samego rodzaju, ale różnego typu. Często w popularnych sklepach spożywczych można dostrzec, że na jednej tacce znajdują się np. jogurty czy serki topione różnych smaków.

Niekiedy stanowiska paletyzacji są prosto projektowane, a robot wykonuje prostą operację przenoszenia produktów tylko z jednej linii produkcyjnej i układania ich według określonego algorytmu paletyzacji. W takim przypadku produkcja najczęściej dotyczy dużych wolumenów, stanowiska są w pełni zautomatyzowane na niemal każdym etapie procesu produkcyjnego, a na wyjściu wydawana jest zafoliowana paleta, gotowa do transportu.

Ważne, by w schematach paletyzacji uwzględnić odpowiednią orientację produktów na palecie (tak aby widoczne były naklejki z kodem kreskowym, a najczęściej także logo wytwórcy) oraz optymalne wykorzystanie powierzchni palety (produkty ułożone ciasno, niekiedy z uwzględnieniem dodatkowych warstw w postaci przekładek w celu zabezpieczenia poszczególnych warstw danego produktu).

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP zrealizował m.in. stanowisko pakowania i paletyzacji butelek z piwem w jednym z browarów. W tej aplikacji zastosowano po raz pierwszy opracowany w instytucie wielofunkcyjny chwytak, który nie tylko przenosi skrzynki i kartony z piwem, ale umożliwia również transport samych butelek (do 80 szt.). Dobrany udźwig robota pozwolił na zapewnienie wydajności procesu, poprawiając jednocześnie jakość pracy na stanowisku przy minimalizacji ryzyka. Użycie zrobotyzowanych instalacji ma szczególne znaczenie w warunkach pracy wielozmianowej, gdzie obciążenie obowiązkami jest znaczne, wymagania jakości są wysokie, a proces jest powtarzalny. Paletyzacja, depaletyzacja i transport międzyoperacyjny przy użyciu robotów zapewnia właściwą jakość pracy, bezpieczeństwo i powtarzalność realizowanych procesów

Podsumowanie

Na końcu procesu robotyzacji i automatyzacji produkcji spożywczej jest klient, tj. nabywca. To konsumenci – chcąc otrzymywać coraz lepsze produkty szybciej i taniej – sprawiają, że producenci żywności sięgają do rezerw, których wydobycie umożliwia właśnie wykorzystanie systemów robotyki. Presja opracowania perfekcyjnego produktu powoduje, że na porządku dziennym jest stosowanie do kontroli produktu systemów wizyjnych. O idealny smak i zapach dbają automatyczne systemy dozowania idealnych proporcji składników, a o atrakcyjność wizualną opakowań (oczywiście poza projektantami) systemy produkcji – adaptowalne, inteligentne, uniwersalne.

Znakiem czasów jest też rosnący udział pierwiastka cyfrowego, który pozwala na zbieranie danych i kontrolę oraz na przetwarzanie danych w rozmiarach BIG, a ponadto przyczynia się do lepszego rozumienia potrzeb nabywcy i precyzyjniejszego na nie odpowiadania.

Jak będzie wyglądać przyszłość produkcji spożywczej? Poza – miejmy nadzieję – stosowaniem naturalnych, przyjaznych zdrowiu składników (to w warstwie technologicznej) opierać się będzie na coraz większym udziale systemów automatyki i robotyki, zorganizowanych tak inteligentnie, że mając odpowiednie informacje – już nie same dane – takie układy będą samodzielnie programować produkcję. Co więcej, na bazie zaawansowanych systemów wykonawczych będą wytwarzane produkty trafiające „w punkt” potrzeb rynku.

Nie tylko w produkcji spożywczej stoimy w blokach startowych w zakresie wykorzystywania na masową skalę ogromnej ilości coraz łatwiej dostępnych danych. Na podstawie odczytów z telefonu można określić ścieżki poruszania się klientów i na tej podstawie tworzyć architekturę sklepu w taki sposób, by sprzedać jak najwięcej. Trzeba zdawać sobie sprawę, że to tylko czubek góry lodowej i początek całego rozwijającego się kierunku praktycznego wykorzystywania danych na podstawie aktywności konsumentów.

SIEĆ BADAWCZA ŁUKASIEWICZ – PRZEMYSŁOWY INSTYTUT AUTOMATYKI I POMIARÓW PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

tel. 22 874 01 94

e-mail: jkulik@piap.pl, lwojtczak@piap.pl

www.piap.pl

źródło: Automatyka 7-8/2019

Komentarze

blog comments powered by Disqus