Roboty w przemyśle spożywczym

Krzysztof Jaroszewski drukuj

Mimo iż producenci rozwiązań robotycznych oferują szeroki wachlarz różnego rodzaju konstrukcji, a w branży przetwórstwa spożywczego występuje wiele powtarzających się czynności, to jednak liczba robotów na liniach produkcyjnych w przemyśle spożywczym wciąż pozostaje niewielka. Dlaczego? Czyżby przemysł spożywczy nie był łakomym kąskiem dla producentów robotów?

Jest faktem, że w produkcji żywności – szczególnie na wstępnych etapach produkcji – surowce są zmiennie różnorodne, i to zarówno pod względem kształtu, konsystencji, struktury, jak i wielkości. Stąd operacje wykonywane przez roboty musiałyby być konfigurowane zgodnie ze zmieniającymi się warunkami, co z uwagi na duży zakres tych zmian stanowi poważne wyzwanie. W przemyśle spożywczym tkwi jednak olbrzymi potencjał możliwy do zagospodarowania również przez producentów robotów.

Potentaci skazani na robotyzację?

Ocenia się, iż przemysł spożywczy jest w Unii Europejskiej jednym z największych sektorów z około 13-proc. udziałem wynoszącym blisko 900 mld euro. W przemyśle spożywczym zatrudnionych jest blisko 4 mln pracowników, lecz głównie w przedsiębiorstwach zaliczanych do małych i średnich. Być może to jest czynnikiem hamującym szersze wykorzystanie robotyki. Uwzględniając fakt, że mniejsi przedsiębiorcy (stanowiący około 90 proc. producentów przemysłu spożywczego) boją się kosztownych inwestycji oraz nie wykazują chęci bycia elastycznymi w odpowiedzi na wciąż zmieniające się zapotrzebowanie rynku, staje się jasne, że nadziei na szersze wprowadzenie robotyzacji upatrywać można jedynie wśród niewielkiej liczby przedsiębiorców zaliczanych do potentatów. To właśnie przede wszystkim duzi przedsiębiorcy dysponują odpowiednim potencjałem inwestycyjnym, a zwiększanie wolumenu ich produkcji przy zachowaniu (czy nawet podwyższaniu) jakości produkcji często może być osiągnięte jedynie na drodze szerszego wprowadzenia robotyzacji. Optymizmem napawa jednak fakt coraz większego stopnia zautomatyzowania średnich, a nawet małych przedsiębiorstw. Pozwala to sądzić, że od wprowadzenia robotyzacji na szerszą skalę również w tych przedsiębiorstwach dzieli nas tylko niewielki krok.

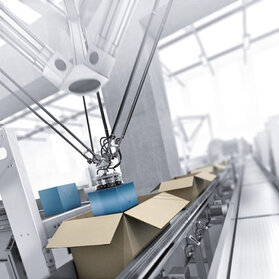

Są jednak takie etapy produkcji i takie branże przemysłu spożywczego, w których roboty już od dawna świetnie sobie radzą z powierzanymi im zadaniami. Główne zadania, jakie roboty wykonują dziś w przemyśle spożywczym związane są z pakowaniem wstępnym oraz zbiorczym, a także z paletyzacją. Roboty mogą pakować chleb do woreczków, sajgonki do pudełek, kiełbasy na tacki lub układać hamburgery. Wykonują także operacje na surowych produktach, takich jak drób czy ser – mieszanie skrzepów czy plastrowanie.

Higiena przede wszystkim

Możliwość stosowania uniwersalnych konstrukcji robotów sprzyja zwiększeniu ich liczby w przemyśle spożywczym. Nawet wówczas, gdy robot mógłby mieć bezpośredni kontakt z żywnością nie jest to problem – producenci proponują specjalne powłoki spełniające wszystkie wymogi higieniczne. Przykładowo roboty FANUC M-430iA/2F, LR Mate 200iB/5WP i food-grade M-3iA są zaprojektowane ze specjalnymi uszczelkami, które zatrzymują wewnątrz konstrukcji wszystkie zanieczyszczenia. Ich ramiona są gładkie, co eliminuje możliwość nagromadzenia się bakterii, a ich powierzchnia może być spłukiwana środkiem myjącym.

Większość robotów spożywczych ma stopień ochrony IP67. Natomiast te elementy, które mają bezpośredni kontakt z żywnością, często wymagają spełnienia znacznie bardziej rygorystycznych wymogów i zgodnie z systemem oznaczeń stopni ochrony zapewnianej przez obudowy powinny mieć stopień ochrony IP69.

Kolejnym czynnikiem sprzyjającym robotyzacji może się okazać wprowadzanie przez Unię Europejską coraz surowszych dyrektyw dotyczących zapewnienia warunków higienicznych podczas produkcji, a to mogą zagwarantować roboty.

Paletyzacja

Jednym z zadań wykonywanych przez roboty na liniach produkcyjnych przemysłu spożywczego jest paletyzacja. Na tym polu swoje rozwiązania proponują wszyscy liczący się producenci robotów. Roboty paletyzujące to konstrukcje o szeregowym łańcuchu kinematycznym. Jeśli wziąć pod uwagę, że na tym etapie nie ma niebezpieczeństwa kontaktu maszyny bezpośrednio z produktem spożywczym, łatwo zrozumieć dużą liczbę modeli robotów dostępnych na rynku. Producenci często proponują konstrukcje uniwersalne. W związku z tym szerokie jest spektrum maksymalnego udźwigu tych rozwiązań. Jedną z konstrukcji o małym udźwigu (do 2 kg) jest robot Mitsubishi RF-2FB–D1-S15. Trzykrotnie większym maksymalnym udźwigiem charakteryzuje się robot KR 6-2 firmy KUKA, a sześciokrotnie większym – robot ABB model IRB 2400-10.

Znacznie większymi masami mogą operować m.in. konstrukcje takie jak Stäubli TX200 o maksymalnym udźwigu 100 kg, Comau PAL 180-3.1 – 180 kg, czy rekordzista w tym zestawieniu – FANUC M410iB/700 o maksymalnym udźwigu 700 kg. Nie jest to granica możliwości jeśli chodzi o udźwig, ale w przypadku przemysłu spożywczego rzadko występuje konieczność operowania obiektami o tak dużych masach, nawet jeśli są to opakowania zbiorcze. Ze wzrostem udźwigu wzrasta również zasięg manipulatorów (tab. 1), a duży zasięg to zawsze korzystny parametr. Większość konstrukcji zebranych w tabeli 1 montowana jest do podłoża, choć spora część oferowanych manipulatorów może również być zamontowana do sufitu.

Wybieranie i paczkowanie

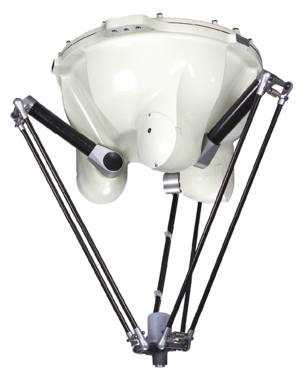

Manipulowanie produktami przemysłu spożywczego we wstępnej fazie pakowania polega najczęściej na ich wybieraniu z systemu podajnikowego i układaniu w opakowaniach. Do tego typu operacji potrzebne są dużo mniejsze roboty o mniejszym udźwigu. Przydatna jest natomiast ich duża szybkość, precyzja i zasięg. O ile przy paletyzacji stosuje się właściwie jedynie manipulatory o strukturze szeregowej, do wybierania stosowane mogą być roboty o równoległym łańcuchu kinematycznym oraz roboty typu SCARA.

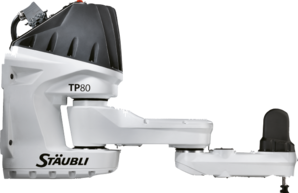

Do operacji na bardzo lekkich produktach stosować można robot RS4-551S o konstrukcji SCARA firmy EPSON, zapewniający udźwig do 0,25 kg, zaś dwukrotnie cięższe obiekty przemieszczać można przy użyciu robota M-1iA/0.5A firmy FANUC. Z kolei przy produktach, których masa nie przekracza 1 kg stosowane mogą być konstrukcje firm takich jak ABB – model IRB 360 1/800 czy Stäubli – model TP80. Nadmienić należy, że roboty takie jak np. Staubli TP80 mają szerszy zakres stosowania, mogą z powodzeniem zostać także użyte do paletyzacji w przypadku operowania lekkimi przedmiotami. Do przemieszczania naprawdę ciężkich pojedynczych produktów, których maksymalna masa dochodzi do 20 kg, zastosować można robot firmy Mitsubishi model RH-20FH10035N-D1-S15.

Również roboty o konstrukcji szeregowej mogą być efektywnie stosowane w zadaniach wybierania i paczkowania. W tabeli 3 zestawiono kilka takich propozycji. Począwszy od robota LR Mate 200iD/4SH firmy FANUC z maksymalnym udźwigiem 4 kg, przez konstrukcję SIX 6-1.4 firmy Comau z maksymalnym udźwigiem 6 kg, następnie Stäubli TX60 o udźwigu do 9 kg , a kończąc na Kawasaki FD050N z udźwigiem 50 kg.

Przykłady aplikacji w przemyśle spożywczym

Ciekawe wdrożenie przeprowadzono przy wykorzystaniu robotów firmy FANUC w hiszpańskim przedsiębiorstwie El Duzle. W nowocześnie wyglądającej hali w mieście San Javier (Murcia) 68 robotów pozwala na znaczne przyspieszenie procesu pakowania sałaty. Cały proces rozpoczyna się od dostarczenia w plastikowych pojemnikach sałat wyjętych prosto z ziemi. Wstępnie wszystkie te sałaty układane są na palecie euro umieszczanej w obszarze pracy robota R2000iB, który usuwa jedną warstwę sałat umieszczonych na tacy, przemieszczając je na przenośnik linii pakowania. Na przenośniku sałaty są odpowiednio pozycjonowane, tak aby łatwo było obciąć korzenie na zrobotyzowanej stacji tnącej. Po kontroli sałaty umieszczane są w plastikowej tacy. Pełne tace umieszcza się z powrotem na przenośniku i wysyła do strefy pakowania. Ocenia się, że wprowadzenie robotów pozwoliło o 5–20 proc. zmniejszyć niszczenie sałaty w procesie jej obróbki.

Innym miejscem zastosowania robotów FANUC jest fabryka firmy Fleury Michon, lidera na rynku francuskim w branży świeżych dań gotowych i mrożonych posiłków, a także produktów wieprzowych, w tym szynki i kiełbasy. Firma od 2003 r. inwestuje w robotyzację, a roboty stosuje np. do paletyzacji.

Warto podkreślić, że firma nie dąży do wprowadzenia robotyzacji w jak największym stopniu, a jedynie tam, gdzie jest to w pełni uzasadnione, zaś inne rozwiązania nie spełniają pokładanych w nich oczekiwań. Technologia opracowana i stosowana przez Fleury Michon zakłada, że wszystkie produkty oddzielnie zapakowane muszą przejść proces termicznej obróbki przed zapakowaniem ich do kartonów. Trzy roboty FANUC M410iB pozwalają uniknąć potencjalnie wąskich gardeł przy dostarczaniu produktów do procesu obróbki poprzez układanie produktów na stosie.

Również konstrukcje innych producentów są szeroko stosowane w branży spożywczej. Wśród nich warto wymienić norweskie przedsiębiorstwo produkcji mięsnej, gdzie do wspomagania procesu sortowania produktów, tak aby trafiły do odpowiednich odbiorców, zastosowano roboty firmy KUKA model KR 180 PA.

Z kolei przykładem robota zapewniającego inteligentne pakowanie produktów w plasterkach jest rozwiązanie firmy ABB model FlexPicker IRB 340. Roboty takie znakomicie wypełniają stawiane im zadania przykładowo w zakładach grupy Charkman szwedzkiego dostawcy żywności w plastrach. Firma Stäubli także ma w swoim portfolio podobne wdrożenia, np. do cięcia twarogu, pakowania kiełbas czy tartego sera. W firmie Hauser, produkującej bazujące na winie produkty w opakowaniach kartonowych, zastosowano z kolei robot firmy KUKA model KR 160 PA Long Range.

Podsumowanie

Możliwości jest oczywiście dużo więcej. Dla przykładu firma Festo proponuje zestawienie swoich produktów przygotowane pod konkretne oczekiwania klienta na bazie gotowych komponentów. Klient przedstawia swoje oczekiwania, a specjaliści firmy pomagają zbudować rozwiązanie najlepiej spełniające te oczekiwania. Istnieje także spora grupa mniejszych i większych firm oferujących własne konstrukcje robotów przeznaczonych do specjalistycznych zastosowań w danej branży, takich jak Comau, Cloos, Hyundai czy Yamaha. Oznacza to, że można wybrać bez trudu konstrukcję, która spełni oczekiwania użytkownika. Często zastosowanie specjalistycznych konstrukcji samych robotów lub chwytaków pozwala na przeprowadzanie nietypowych operacji pakowania, takich jak pakowanie typu racetrack, gdy wiele elementów jest pobieranych jednocześnie za pomocą chwytaków, a następnie umieszczanych w opakowaniach zbiorczych.

Z szerokiego spektrum dostępnych na rynku konstrukcji robotów o przeznaczeniu standardowym przedsiębiorcy branży przemysłu spożywczego z pewnością mogą wybrać rozwiązanie najlepiej pasujące do ich potrzeb. Bardziej wymagający otrzymają ofertę dedykowaną do wykonywania standardowych operacji paletyzowania czy pakowania. Spodziewać się można, że roboty znajdą także swoje miejsce przy wykonywaniu innych operacji, zastępując ludzi, którzy mogą stanowić większe zagrożenie higieniczne niż roboty.

źródło: Automatyka 4/2015

Komentarze

blog comments powered by Disqus