Sterowniki programowalne

dr inż. Marcin Bieńkowski drukuj

Trudno wyobrazić sobie jakikolwiek przemysłowy, zautomatyzowany proces technologiczny bez mikroprocesorowych sterowników programowalnych PLC. Obecnie są stosowane w każdej branży, zarówno w tak zwanych dużych, jak i małych systemach automatyki.

Zacznijmy od definicji samego sterownika programowalnego. Sterownik programowalny to elektroniczne lub elektryczne urządzenie, którego sposób funkcjonowania umożliwia jego przeprogramowanie w całości lub częściowo, tak aby zmienić lub zmodyfikować realizowane przez sterownik zadania. Praktycznie do początku lat 70. XX wieku wszystkie stosowane w przemyśle układy sterowania, zarówno te wykonywane w tradycyjnej technice przekaźnikowo-stycznikowej, jak i te nowocześniejsze zbudowane na tranzystorach i tyrystorach, były konstruowane jako sztywna sieć logiczna, a rolę programu spełniało po prostu odpowiednie okablowanie między stycznikami, przekaźnikami i innymi elementami obwodu, dzięki czemu można było realizować i dostosowywać (zmieniając miejsca podpięcia kabli, tzw. programowanie połączeniowe) funkcje sterownika do aktualnych potrzeb.

Na przełomie lat 60. i 70. nastąpił gwałtowny rozwój technik mikroprocesorowych, który przełożył się bezpośrednio na rozwój systemów automatyki przemysłowej. Mikroprocesory i układy cyfrowe zaczęły na masową skalę trafiać do systemów sterowania. Prace nad pierwszym sterownikiem programowalnym PLC (Programmable Logic Controllers), rozpoczęły się w 1968 r. Wtedy to w firmie General Motors grupa inżynierów pod kierunkiem Udo Struga rozpoczęła prace projektowe nad nową generacją sterowników, które charakteryzowałyby się łatwością programowania i przeprogramowania, a także łatwością utrzymania w ruchu produkcyjnym z możliwością ich naprawy i rozbudowy realizowaną przez wymianę lub dodanie zainstalowanych modułów.

Prace nad pierwszym sterownikiem programowalnym prowadzone były w Stanach Zjednoczonych równolegle przez pięć firm: Bedford Associates, General Motors, International Instruments, Digital Equipment Corporation i Struthers-Dunn Systems Division. Zaprezentowany w 1969 r. pierwszy na świecie sterownik programowalny o nazwie Modicon 084 wykorzystywał składającą się z elementów dyskretnych jednostkę centralną, miał pamięć o pojemności 4 kB oraz obsługiwał do 128 wejść i wyjść. Urządzenie miało masę, bagatela, 46 kg.

W 1970 r. na wystawie obrabiarek w Chicago przedstawiono bazujący na tym sterowniku pierwszy na świecie system sterowania, działający na zasadzie cyklicznego obiegu pamięci programu. Co ciekawe, w 1974 r., w dostępnych wówczas sterownikach pojawiły się zupełnie nowe, nieznane wcześniej funkcje. Wprowadzono do nich liczniki, układy odliczające upływ czasu (tzw. timery) oraz możliwość wykonywania prostych obliczeń. Do konstrukcji sterowników programowalnych zaczęto też używać mikroprocesorów, eliminując w ten sposób potrzebę konstruowania własnej jednostki centralnej.

W 1977 r. firma Allen-Bradley Corporation do budowy sterownika programowalnego zastosowała system mikroprocesorowy Intel 8080, a w 1980 r. w systemie sterownika zastosowano inteligentne moduły obiektowe, wprowadzono funkcje komunikacyjne i możliwość programowania z poziomu mikrokomputera. Tak narodziły się znane nam sterowniki PLC.

Sterowniki PLC

Z dzisiejszego punktu widzenia, sterownik PLC jest uniwersalnym urządzeniem mikroprocesorowym o znacznie uproszczonej, w stosunku do komputera przemysłowego, konstrukcji – o których szerzej za chwilę. Głównym zadaniem sterowników PLC jest realizacja zaprogramowanych algorytmów sterowania w czasie rzeczywistym, na podstawie analizy sygnałów wejściowych. Po ich przetworzeniu sterownik generuje odpowiednie wyjściowe sygnały sterujące i przekazuje je do zewnętrznych elementów wykonawczych, tak aby uzyskać odpowiedni efekt w sterowanym procesie.

Sterowniki PLC charakteryzują się dużą uniwersalnością i funkcjonalnością, które pozwalają na realizację praktycznie dowolnych, nawet najbardziej skomplikowanych algorytmów sterujących. Modułowa konstrukcja pozwala nie tylko na łatwą wymianę uszkodzonych elementów, ale również na łatwe dopasowanie konfiguracji sprzętowej i możliwość jej późniejszej rozbudowy, a także pozwala na dopasowanie ich do współpracy z zewnętrznymi sygnałami o określonych w danym procesie parametrach fizycznych.

Dzięki możliwości integracji sterowników PLC z nadrzędnymi komputerowymi systemami zarządzania produkcją i komputerami przemysłowymi, można też w znaczącym stopniu rozszerzyć funkcjonalność współczesnych systemów automatyki nie tylko do samego sterowania procesem technologicznym, ale również do diagnostyki procesu i realizowanej „w locie” optymalizacji produkcji.

| Podstawowe zadania sterownika PLC

|

Rodzaje sterowników

Ze względu na ogromną liczbę dostępnych sterowników PLC wybór odpowiedniego modelu nie jest łatwy. Proces ten należy zacząć od analizy wymagań procesu technologicznego lub konstruowanej maszyny. Obecnie na świecie istnieje kilkudziesięciu czołowych producentów tego typu urządzeń, oferujących sterowniki programowalne o różnych możliwościach i odmiennej funkcjonalności. W celu zapewnienia kompatybilności między różnymi modelami sterowników pochodzących od jednego producenta, przyjęto koncepcję rodzin sterowników, w których umieszczono wszystkie sterowniki charakteryzujące się zbliżonymi możliwościami i funkcjonalnością. Dzięki temu znacznie łatwiej dobrać jest odpowiedni sprzęt, stosownie do wielkości projektowanego systemu sterowania. Poszczególne modele sterowników wchodzące w skład rodziny charakteryzują sie następującymi, wspólnymi cechami:

- mogą być programowane za pomocą tego samego pakietu programowego przy użyciu tego samego języka programowania;

- mają takie same zmienne programowe oraz podobną strukturę modułów rozszerzeń;

- istnieje możliwość bezproblemowego przenoszenia programów między poszczególnymi modelami sterowników w ramach rodziny.

Jednym z podstawowych kryteriów podziału sterowników w obrębie rodziny jest ich wielkość, która utożsamiana jest obecnie przede wszystkim z liczbą obsługiwanych wejść i wyjść oraz ich modułową konstrukcją. Współczesne sterowniki PLC można podzielić na:

- kompaktowe, składające się z jednego modułu, nanosterowniki mają do 32 wejść/wyjść lub 128 wejść/wyjść w przypadku mikrosterowników;

- modułowe małe, składające się z kilku modułów, obsługują do 200 wejść/wyjść;

- modułowe średnie, zawierają mocniejsze mikroprocesory, mają do 400 wejść/wyjść;

- modułowe duże, mają największe jednostki arytmetyczno-logiczne, mają ponad 400 wejść/wyjść;

- rozproszone, mają sterownik centralny, który komunikuje się za pomocą sieci z pozostałymi modułami rozproszonymi.

Stosowana w PLC pamięć zależy od producenta i potencjalnych zastosowań. Niemniej trudno obecnie znaleźć sterownik, który miałby mniej niż 128–256 kB, a standardem są rozwiązania o znacznie większej pamięci. Sterowniki PLC można też podzielić, biorąc pod uwagę ich cechy konstrukcyjne. Przede wszystkim chodzi tu o rodzaj obudowy oraz możliwości instalacji dodatkowych modułów rozszerzeń. Według tych kryteriów spotkać można sterowniki następujących typów:

- sterowniki bez obudowy (Open Frame), które stosowane są jako tzw. wbudowane systemy sterowania klasy embedded (Embedded Control System). Tego typu sterowniki przeznaczone są do montażu wewnątrz maszyn i urządzeń;

- sterowniki kompaktowe, to sterowniki o stosunkowo prostej budowie i niewielkich wymiarach. Ich konstrukcja zawiera zamknięty w jednej obudowie zasilacz, jednostkę centralną (procesor z pamięcią) oraz moduły wejść i wyjść;

- kompaktowe z możliwością rozbudowy oferujące opcję instalowania dodatkowych modułów rozszerzeń;

- sterowniki modułowe – stosowane w systemach automatyki sterujących liniami technologicznymi i produkcyjnymi. Są najczęściej produkowane w postaci średnich oraz dużych sterowników oraz charakteryzują się elastyczną konstrukcją, w której właściwości funkcjonalne definiowane są przez użytkownika przez dobór odpowiednich modułów. Do dyspozycji są takie moduły, jak jednostki centralne, moduły wejść i wyjść, moduły komunikacyjne, a także moduły specjalne np. służące do komunikacji z rozrzuconymi na dużej przestrzeni urządzeniami Internetu Rzeczy;

- sterowniki zintegrowane z panelem operatorskim. Tutaj w obudowie panelu operatorskiego z ekranem LCD, dotykowym, bądź wyposażonym w klawiaturę, znajduje się jednostka centralna z interfejsami komunikacyjnymi oraz moduły wejść i wyjść.

Sterowniki modułowe i kompaktowe

Sterowniki kompaktowe są urządzeniami najmniejszymi i najtańszymi, przez co stosowanymi głównie do sterowania niezbyt skomplikowanymi urządzeniami, czy instalacjami automatyki przemysłowej. Stosowane w nich wyjścia i wejścia to połączenia cyfrowe, bardzo rzadko wyposażone są w wejścia i wyjścia analogowe. Co więcej, charakteryzują się sztywną, określoną przez producenta budową. Nie da się więc ich, z wyjątkiem modeli rozszerzalnych, rozbudować o dodatkowe moduły, a jeśli już to o bardzo proste funkcjonalności – np. moduł komunikacyjny, czy złącza analogowe.

Sterowniki kompaktowe są produkowane w wersjach zasilanych napięciem przemiennym AC 230 V, lub napięciem stałym DC 24 V. W tym pierwszym przypadku sterownik wyposażony jest w wewnętrzny zasilacz napięcia stałego, który zasila elektronikę sterownika. Gdy sterownik jest przystosowany do zasilania napięciem stałym, stosuje się wówczas osobny zewnętrzny zasilacz, chyba, że w szafce sterowniczej doprowadzone jest napięcie stałe o wartości 24 V.

Jeśli chodzi o sterowniki rozszerzalne, to dostępne moduły rozszerzeń dołączane są bezpośrednio do magistrali sterownika. Liczba dołączanych modułów jest ograniczona i ściśle określona przez możliwości adresowania w sterowniku. Mimo to wielu inżynierów uważa, że zaciera się granica między sterownikami kompaktowymi i modułowymi. Co więcej, w wielu przypadkach, choć oczywiście nie wszystkich, określona jest też kolejność lub miejsce, na którym można umieścić moduł rozszerzenia określonego rodzaju, np. najbliżej sterownika musi znajdować się moduł komunikacyjny, dalej moduły z wejściami i wyjściami analogowymi itp.

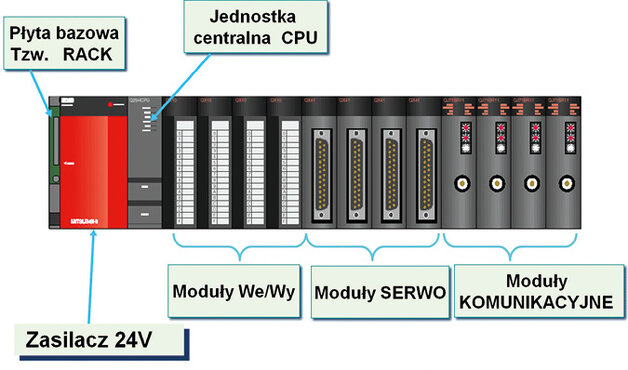

Przejdźmy do typowych sterowników. Jak wspomniano, sterowniki modułowe, w zależności od potrzeb, można dość swobodnie konfigurować, wyposażając je w dodatkowe moduły – stąd nazwa. Ich budowa charakteryzuje się tym, że każdy z elementów sterownika jest oddzielnym modułem. Zarówno zasilacz, procesor, często i dodatkowa pamięć, jak i elementy opcjonalne są oddzielnymi modułami. Spotkać tu można dwa rodzaje konstrukcji sterowników modułowych. Pierwsza w postaci elektronicznych płytek montowanych w specjalnych obudowach w sztywną podstawę ze złączami, które, tak jak w wypadku serwerów, nazywane są obudowami typu rack. Obudowa taka pozwala na zamontowanie od dwóch do nawet kilkunastu modułów.

Druga to szereg łączonych ze sobą oddzielnych obudów, zawierających różne moduły, przystosowane do montażu na szynie DIN. Każdy moduł jest wyposażony w magistralę komunikacyjną, a łączenie poszczególnych modułów odbywa się za pośrednictwem złącza magistrali. Liczba modułów, jaką można podłączyć w jednej kasecie, jest ograniczona zwykle do 8, 16, 32 lub 64 modułów. Gdy zachodzi potrzeba zainstalowania większej liczby modułów, trzeba zastosować kasetę rozszerzającą i połączyć z kasetą centralną wykorzystując moduły interfejsowe.

Modułowe sterowniki PLC średniej wielkości, biorąc pod uwagę liczbę wejść i wyjść, są najbardziej popularnymi i najczęściej stosowanymi w przemyśle sterownikami programowalnymi. Umożliwiają budowę zarówno zcentralizowanych, jak i rozproszonych systemów sterowania. Stosowane są głównie do sterowania procesami technologicznymi i produkcyjnymi, a także logistycznymi (zautomatyzowane magazyny), a nieco rzadziej rozbudowanymi centrami obróbczymi. Podstawowa konfiguracja sterownika modułowego zawiera następujące elementy funkcjonalne:

- zasilacz;

- jednostka centralna;

- moduł wejść cyfrowych;

- moduł wyjść cyfrowych;

- moduł wejść analogowych;

- moduł wyjść analogowych;

- moduły komunikacyjne;

- moduły specjalne.

Zaletą sterowników modułowych jest to, że można je dowolnie łączyć, modyfikować czy rozszerzać wraz ze wzrostem wymagań odnośnie układu sterowania. Rozszerzanie czy modyfikacja polega po prostu na dołączeniu dedykowanego modułu do sterownika, zwiększającego jego funkcje oraz liczbę wejść i wyjść. Można też, jeśli zajdzie taka potrzeba dołączyć dodatkowe jednostki sterujące czy moduły komunikacyjne, a także moduły wejść-wyjść, zarówno cyfrowych, jak i analogowych. Z praktyki przemysłowej wynika, że modułowe sterowniki PLC najczęściej rozbudowywane są o następujące rozdaje rozszerzeń:

- moduł pozycjonowania osi (APM);

- moduł szybkich liczników (HSC);

- moduł wejściowy dla czujników temperatury;

- moduł do pomiaru energii;

- moduł komunikacji z siecią Ethernet, w tym bezprzewodowy Wi-Fi;

- moduł regulatora PID;

- moduł sterowania silnikami krokowymi (z wysokoczęstotliwościowymi wyjściami, generującymi szybkie impulsy prostokątne).

Jak widać, sterowniki modułowe mogą sterować bardzo złożonymi procesami produkcyjnymi. Wyposażone są w dość dużą pamięć, z możliwością rozszerzenia, a także w znacznie szybsze jednostki centralne pozwalające sprawnie przetwarzać złożone algorytmy.

Oprócz wymienionych typów sterowników programowalnych, warto zwrócić uwagę na fakt, że na rynku dostępne są również małe sterowniki logiczne określane mianem przekaźników programowalnych lub inteligentnych przekaźników. Są to bardzo proste, kompaktowe urządzenia sterujące o ograniczonych możliwościach ich programowania, które obsługują dosłownie kilka wejść i wyjść. Ich główną zaletą jest bardzo niska cena, jednak w wielu prostych zastosowaniach idealnie mogą zastąpić droższe sterowniki PLC. Zakres zastosowań tych sterowników obejmuje zwykle typowe aplikacje sterowania układów napędowych oraz systemy bezpieczeństwa, które związane są najczęściej z zamknięciem osłon roboczych maszyn, a także aplikacje sterujące urządzeniami tzw. automatyki domowej (inteligentny dom).

Jednostka centralna

Głównym elementem każdego sterownika, niezależnie od tego, czy jest to sterownik kompaktowy, czy modułowy, jest jednostka centralna, czyli CPU (Central Processing Unit). Do dwóch głównych zadań CPU zaliczyć należy realizację programu sterującego użytkownika oraz zarządzanie pracą całego urządzenia. Ponadto jednostka centralna realizuje obsługę modułów rozszerzeń, komunikację z programatorem lub komputerem nadrzędnym oraz opcjonalnie komunikację z innymi elementami systemu sterowania.

Obecnie jednostką centralną sterownika jest standardowy procesor lub częściej układ typu SoC (System on Chip), będący de facto kompletnym pod względem funkcjonalnym komputerem zamkniętym w jednym układzie scalonym. Oczywiście, szybkość działania sterownika, od której zależy szybkość przetwarzania programu użytkownika zależy od wydajności procesora. Należy jednak pamiętać, że parametrem charakteryzującym szybkość jednostki centralnej sterownika nie jest jego wydajność obliczeniowa w operacjach na sekundę, ale czas cyklu programowego, który wyraża liczbę wykonanych instrukcji przypadających na jednostkę czasu, np. 1000 instrukcji bitowych wykonanych w trakcie 1 ms.

Istotnymi parametrami charakteryzującymi sterowniki PLC są również maksymalna liczba obsługiwanych zmiennych We/Wy, maksymalna liczba modułów rozszerzeń, możliwości komunikacyjne i rodzaje obsługiwanych sieci, np. Ethernet, Profibus DP, DeviceNet, możliwość korzystania z funkcji specjalnych, np. operacji zmiennoprzecinkowych itp.

Wady i zalety

Sterowniki PLC charakteryzują się wieloma zaletami, które sprawiły, że rozpowszechniły się w systemach automatyki przemysłowej. W porównaniu z systemami bazującymi na układach przekaźnikowych, zmiany algorytmu działania nie wymagają zmian w okablowaniu. Wszystkie operacje, takie jak realizacja i ocena funkcji zliczania, czasu, czy ocena różnych stanów powiązań, jest wykonywana wewnątrz sterownika. Program obsługujący sterownik PLC można skopiować i używać wiele razy, a także łatwo można go modyfikować.

Programowalne sterowniki PLC wymagają też znacznie mniej prac związanych z montażem. Mniejsze są też koszty wdrożenia, przez co wszystkie projekty mogą być realizowane w krótszym czasie. Kolejną zaletą jest zdalna diagnostyka i konserwacja, które mogą być realizowane praktycznie z dowolnego miejsca w firmie, a w przypadku sterowników podłączonych do firmowej sieci Ethernet, z dowolnego miejsca na ziemi. Sterowniki PLC charakteryzują się niskim zużyciem energii oraz bardzo wysoką niezawodnością w porównaniu do układów przekaźnikowych.

Sterowniki PLC w zasadzie pozbawione są istotnych wad. W dzisiejszych czasach, jedną z takich wad może być jedynie zbyt mała elastyczność, w stosunku do możliwości komputerów przemysłowych, które mogą wykonywać znacznie szerszy wachlarz zadań, zarówno związanych ze sterowaniem, pomiarami, jak i komunikacją oraz transmisją danych. Są jednak istotnie tańsze od komputerów przemysłowych, których po prostu nie ma sensu stosować w niezbyt skomplikowanych aplikacjach, gdzie idealnie sprawdzają się sterowniki PLC. Sterowniki PLC są na tyle tanie, zwłaszcza proste modele kompaktowe, w tym najmniejsze nanosterowniki, że w przypadku instalacji przemysłowej, koszt takiego sterownika nie stanowi znaczącego udziału w całkowitym koszcie przedsięwzięcia.

| Tryby pracy sterownika Tryb wykonywania programu (RUN) – podstawowy tryb pracy sterownika realizowany podczas normalnej pracy, w trakcie której realizowany jest program użytkownika. W tym trybie realizowane są wszystkie fazy cyklu pracy sterownika. W tym czasie zablokowana jest możliwość modyfikacji lub wgrania nowego programu. Tryb zatrzymania sterownika (STOP) – jest to tryb, w którym sterownik nie realizuje programu sterowania, ale jest gotowy do zrealizowania poleceń pochodzących z programatora lub nadrzędnego komputera sterującego. To w tym trybie możliwa jest modyfikacja lub podmiana programu użytkownika oraz bezpośrednie sterowanie wyjściami sterownika, przez wymuszanie odpowiednich stanów logicznych, co jest konieczne do weryfikacji poprawności wgrywanego, modyfikowanego lub przygotowywanego oprogramowania. Tryb monitorowania (MONITOR) – tryb ten pozwala na realizację programu użytkownika i na jednoczesny dostęp do pamięci. Dzięki temu można przetestować poprawność działania aplikacji, śledząc zawartość zmiennych i wymuszając stany logiczne na wyjściach sterownika. W trybie tym możliwa jest edycja wszystkich obszarów pamięci sterownika, w tym zmiana wartości timerów, liczników, pamięci, We/Wy, rejestrów itp. |

Zasada działania sterownika PLC

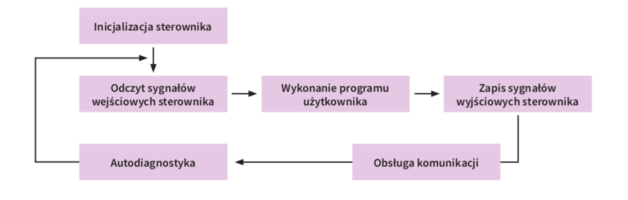

Sterownik programowalny realizuje przewidziany algorytm działania, który jest zapisany w jego pamięci w postaci programu użytkownika. Program ten składa się z ciągu rozkazów sterujących pracą urządzenia i składających się z operacji definiujących rodzaj wykonywanych funkcji oraz argumentów, które określają sygnały wejściowe i wyjściowe sterownika powiązane ze sobą funkcjami logicznymi. W odróżnieniu od klasycznych systemów komputerowych sterowniki programowalne pracują według określonego cyklu, który przedstawiony jest na ilustracji 3.

Podstawową zasadą pracy sterowników jest praca cykliczna, a w cyklu pracy sterownika PLC można wyróżnić kilka charakterystycznych etapów, które są powtarzane w nieskończonej pętli. W pętli tej sterownik wykonuje, jedna za drugą, pojedyncze instrukcje dokładnie w takiej kolejności, w jakiej zapisane zostały w programie.

W fazie inicjalizacji sterownik testuje poprawność działania swoich obwodów wewnętrznych i sprawdza poprawność konfiguracji sprzętowej wszystkich podzespołów i modułów rozszerzeń. Następnie, na początku każdego cyklu odczytywany jest obraz stanu wejść sterownika i stany te są zapisywane w specjalnym obszarze pamięci, zwanym obrazem wejść procesu. Warto zwrócić uwagę na fakt, że odczyt wejść sterownika jest wykonywany tylko na początku cyklu pracy sterownika, co oznacza, że jeżeli sygnały wejściowe ulegną zmianie, to zmiany te będą uwzględnione dopiero w następnym cyklu pracy sterownika.

Następnym etapem jest faza wykonania programu użytkownika. Podczas niej przetwarzane są kolejno instrukcje programu sterującego, na podstawie których sterownik wykonuje odpowiednie działania i zapisuje wyniki obliczeń w pamięci danych. Po wykonaniu wszystkich rozkazów i określeniu (wyliczeniu) aktualnego dla danej sytuacji stanu wyjść, sterownik wpisuje stany wyjść do specjalnego obszaru pamięci nazywanego obrazem wyjść procesu PIO (Process-Image Output).

Istotne jest to, że w odróżnieniu od komputerów przemysłowych, sterownik PLC nie ma możliwości wykonania dwóch rozkazów jednocześnie – pracuje jedynie w trybie sekwencyjnym, jedna instrukcja po drugiej. Dlatego też, tworząc program należy koniecznie uwzględnić odpowiednią kolejność obróbki sygnałów oraz pamiętać o tym, że przypisanie wartości do danej zmiennej wyjściowej powinno występować tylko w jednym miejscu programu, gdyż ostateczna wartość tej zmiennej będzie zależała tylko i wyłącznie od ostatnio wykonanej instrukcji przypisania.

W fazie zapisu sygnałów wyjściowych pobierane są wartości stanu wyjść z obszaru pamięci PIO i zapisywane do fizycznych portów wyjściowych sterownika. W wyniku tej operacji wyjścia sterownika zostają uaktualnione i przyjmują wartości obliczone na podstawie algorytmu programu sterującego, wykonanego w danym cyklu pracy sterownika. Innymi słowy, na tym etapie sterownik odpowiednio wysterowuje wyjścia, które sterują elementami wykonawczymi naszego systemu automatyki.

Kolejnym etapem cyklu pracy sterownika jest obsługa komunikacji. Na tym etapie następuje wymiana danych między zewnętrznymi elementami systemu sterowania, takimi jak inne sterowniki PLC, panele operatorskie czy komputery przemysłowe. Warto zwrócić uwagę na fakt, że to właśnie w tej fazie odbywa sie również programowanie sterownika i załadowanie nowego programu. Odbywa się to zazwyczaj po uprzednim zatrzymaniu jego pracy, czyli przełączeniu go w tryb STOP – patrz ramka „Tryby pracy sterownika”.

Ostatnim etapem cyklu pracy sterownika PLC jest faza autodiagnostyki. W fazie tej sterownik przeprowadza kontrolę poprawności swojego działania. Sprawdzane są m.in.: wartości napięć systemu zasilania, stan baterii podtrzymującej zawartość pamięci, rejestr błędów systemowych, prawidłowość funkcjonowania obwodów elektrycznych wejść/wyjść itp. Na podstawie testów zostaje uaktualniony status sterownika, który jest wyświetlany na panelu czołowym sterownika, albo za pomocą diod LED, bądź za pomocą wyświetlacza LCD, w zależności od modelu sterownika. Jeżeli wykryte zostają błędy krytyczne, praca sterownika jest zatrzymana, a wszystkie wyjścia są automatycznie wyłączane. Dzięki temu zapobiec można niekontrolowanemu załączeniu zewnętrznych urządzeń wykonawczych.

Programowanie

Niewątpliwie największą zaletą sterowników PLC jest możliwość ich programowania. Nie będziemy tu szczegółowo omawiać metod programowania sterowników PLC, ale warto wspomnieć, że zagadnienia związane ze współczesnym programowaniem sterowników PLC, a w szczególności języków programowanie zostały znormalizowane w specyfikacjach Międzynarodowej Komisji Elektrotechniki (IEC – International Electrotechnical Commission) z grupy oznaczonej numerem IEC 1131 „Programmable Controllers, które od 1998 r. zmieniły oznaczenie na IEC 61131.

Warto wspomnieć, że pierwsze sterowniki PLC były programowane za pomocą specjalnych programatorów, wyposażonych w klawiaturę i prosty wyświetlacz. Algorytm sterowania rozkładany był na elementarne instrukcje, które były kolejno wprowadzane do pamięci sterownika. Obecnie, do konfiguracji, parametryzacji i programowania sterowników PLC wykorzystuje się komputery, tablety a nawet smartfony wyposażone w odpowiednią aplikację, a sama transmisja danych do kontrolera realizowana jest za pośrednictwem firmowej sieci LAN i Ethernet.

Firmy produkujące sterowniki programowalne dostarczają zwykle wraz z nimi środowisko programistyczne, które pozwala przygotowywać oprogramowanie sterownika w jednym lub kilku językach programowania. Języki te są zwykle mniej lub bardziej dokładną implementacją zaleceń normy IEC 61131-3, która to norma dzieli języki programowania sterowników PLC na dwie główne grupy – języki tekstowe oraz języki graficzne – patrz: Ilustracja 4.

Do grupy języków tekstowych zalicza się:

- IL (Instruction List) – lista instrukcji, będąca rodzajem asemblera, a więc języka programowania niskiego poziomu składający sie z zestawu instrukcji logicznych i arytmetycznych, funkcji czasowych i licznikowych, operacji porównania i transferu danych. Nazwy i sposób wywołania poszczególnych instrukcji zależna jest od producenta i typu sterownika. Język IL jest rzadko stosowany do zapisu całego algorytmu sterowania, niemniej wykorzystuje się go do programowania złożonych algorytmów obliczeniowych, które dzięki temu szybciej są wykonywane przez procesor sterownika.

- ST (Structured Text) – tekst strukturalny. Jest to język wyższego poziomu zbliżony swoją strukturą do Pascala. Kod jest bardzo czytelny i zwięzły, chętnie jest więc wykorzystywany do programowania sterowników PLC, niemniej programy napisane w języku ST po skompilowaniu działają wolniej od zakodowanych w IL oraz wymagają więcej zasobów systemowych, w tym pamięci operacyjnej.

- Jeśli chodzi o języki graficzne to mamy do czynienia z dwoma językami:

- LD (Ladder Diagram) – schemat drabinkowy, zbliżony do klasycznego technicznego rysunku elektrycznego. Język ten bazuje na symbolach schematów elektrycznych układów sterowania wykonanych w technice stykowo-przekaźnikowej. Podstawowymi symbolami są styki przedstawiające wartości logiczne sygnałów wejściowych i zmiennych logicznych oraz dwustanowe wyjścia, będące odzwierciedleniem cewek przekaźnika, które służą do wysterowania wyjść dyskretnych oraz przypisania wartości logicznych. W schematach drabinkowych korzysta się też z bloków funkcyjnych opisujących liczniki, timery, komparatory, operacje arytmetyczne itp.

- FBD (Function Block Diagram) – diagram bloków funkcyjnych, które wzorowane są na schematach ideowych stosowanych w elektronice, opisujących przepływ sygnałów i topologie połączeń cyfrowych układów scalonych. Głównymi elementami w języku FBD są bloki i elementy sterujące, które połączone są między sobą liniami. Realizacja programu w języku FBD bazuje na przepływie sygnałów, których działanie definiuje topologia obwodu.

Oprócz tego, norma IEC 61131-3 definiuje język SFC (Sequential Function Chart) czyli sekwencyjny ciąg bloków będący sekwencją bloków programowych z warunkami przejścia. Wykorzystuje się go do zapisu kolejności wykonywanych działań w dużych, skomplikowanych sekwencyjnych układach sterowania. SFC opisuje poszczególne zadania sterowania w sposób graficzny, za pomocą składającej się z kroków i warunków przejść między tymi krokami sieci. W praktyce język SFC służy do budowania nadrzędnej struktury programu, a szczegółowe zadania sterowania przygotowuje się za pomocą wymienionych języków programowania sterowników PLC.

Warto też wspomnieć, że konkretne środowiska programistyczne i pakiety SDK do programowania sterowników PLC są produktem firm wytwarzających sterowniki albo niezależnych firm informatycznych. Te ostatnie radzą sobie z programowaniem wielu rodzin sterowników PLC pochodzących od różnych, czołowych producentów, dlatego też bardzo chętnie wykorzystywane są w praktyce przemysłowej.

Komputery przemysłowe Industrial PC (IPC)

Na koniec warto poświęcić kilka słów komputerom przemysłowym. Komputery te, najczęściej będące miniaturowymi pecetami, które to zaprojektowano do pracy w trudnych warunkach przemysłowych, pełnią funkcje elementów nadrzędnych i uzupełniających w systemach sterowania. W systemach automatyki wykorzystuje się je przede wszystkim jako urządzenia do zarządzania rozproszoną siecią sterowników PLC, które zbierają, przetwarzają i historyzują dane, zarządzają produkcją i odpowiadają za jej optymalizację.

Za ich pomocą można też zdalnie przeprogramować sterowniki PLC. Czasami mogą też zastąpić sterowniki w sytuacji, gdy wymagana jest większa moc obliczeniowa lub sterowanie wymaga znacznie większej elastyczności pracy, np. w odpowiedzi na stale zmieniające się warunki lub często pojawiające się nieprzewidziane zdarzenia. W takiej sytuacji tradycyjny sterownik PLC jest po prostu bezradny. Komputery IPC sprawdzają się tam, gdzie poszczególne cykle pracy sterowania są zmienne w czasie i zależą od okoliczności zewnętrznych. Na bazie komputerów przemysłowych buduje się też systemy automatyki przemysłowej, gdzie wymagana jest wizualizacja procesów i przebiegu pracy, ale to już temat na oddzielny artykuł.

Bibliografia

1. Marcin Pawlak; Sterowniki Programowalne; Politechnika Wrocławska 2010

2. Andrzej Ruda, Remigiusz Olesiński; Sterowniki programowalne PLC; SEP COSIW 2003

3. Norma PN-EN 61131-1 Sterowniki programowalne – Postanowienia ogólne

4. Norma PN-EN 61131-2 Sterowniki programowalne – Wymagania i badania części sprzętowej

5. Norma PN-EN 61131-3 Sterowniki programowalne – Języki programowania

6. Norma PN-EN 61131-4 Sterowniki programowalne – Wskazówki dla użytkownika

7. Norma PN-EN 61131-5 Sterowniki programowalne – Komunikacja

8. Norma PN-EN 61131-7 Sterowniki programowalne – Programowanie zbiorów rozmytych

9. Norma PN-EN 61131-8 Sterowniki programowalne – Wskazówki do implementacji języków programowania

10. Tadeusz Legierski, Jerzy Kasprzyk, Janusz Wyrwał, Janusz Hajda; Programowanie sterowników PLC; Wydawnictwo Pracowni Komputerowej Jacka Skalmierskiego 1998

źródło: Automatyka 4/2020

Słowa kluczowe

automatyka, PLC, sterowanie, sterowniki, sterowniki programowalne

![Ilustracja 1. Schemat budowy kompaktowego sterownika PLC [1] Ilustracja 1. Schemat budowy kompaktowego sterownika PLC [1]](/var/aol/storage/images/media/images/ilustracja_13/809096-1-pol-PL/Ilustracja_1_large.jpg)

![Ilustracja 4. Ogólny podział języków programowania sterowników PLC wg normy IEC 61131-3 [1] Ilustracja 4. Ogólny podział języków programowania sterowników PLC wg normy IEC 61131-3 [1]](/var/aol/storage/images/media/images/ilustracja_34/809105-1-pol-PL/Ilustracja_3_large.jpg)

Komentarze

blog comments powered by Disqus