Ocena sygnałów procesowych z kotła energetycznego pod względem ich przydatności diagnostycznej

Anna Jankowska drukuj

![Rys. 1. Schemat budowy kotła fluidalnego z cyrkulującym złożem [Schematic diagram of circulating fluidized bed boiler] Rys. 1. Schemat budowy kotła fluidalnego z cyrkulującym złożem [Schematic diagram of circulating fluidized bed boiler]](/var/aol/storage/images/artykuly/sterowanie/ocena-sygnalow-procesowych-z-kotla-energetycznego-pod-wzgledem-ich-przydatnosci-diagnostycznej/60182-2-pol-PL/Ocena-sygnalow-procesowych-z-kotla-energetycznego-pod-wzgledem-ich-przydatnosci-diagnostycznej_articleimage.jpg)

Rys. 1. Schemat budowy kotła fluidalnego z cyrkulującym złożem [Schematic diagram of circulating fluidized bed boiler]

Przedstawiono zastosowanie sztucznych sieci neuronowych do wczesnej detekcji stanu narastania nieszczelności parowych w obrębie komory spalania kotła energetycznego. Zestaw proponowanych w literaturze sygnałów wrażliwych na przeciek rozszerzono o dalsze zmienne pomiarowe osiągając znacznie lepszą jakość klasyfikacji niż przy minimalnym zestawie 3-4 zmiennych.

Jako sieci klasyfikujące zbadano struktury radialne Radial Basis Function (RBF) oraz struktury wielowarstwowego perceptronu Multilayer Perceptron (MLP) o jednej lub dwu warstwach ukrytych, uczone metodami z nauczycielem. Redukcję rozważanego początkowo zbioru zmiennych wejściowych prowadzono poprzez analizę wrażliwości uzyskanych sieci, testując ich zdolności generalizacji na nieznanych sytuacjach awarii tego samego typu. Uzyskano klasyfikację przekraczającą 90 % poprawnego przyporządkowania stanów procesu na nieznanych na etapie uczenia przypadkach niesprawności. W niezależnych testach na 11 awariach potwierdzono większą przydatność w omawianym zadaniu struktur MLP niż RBF, mimo wyższej wrażliwości sieci RBF na sygnały wejściowe.

Coraz powszechniej stosowane w energetyce, ze względu na swoje zalety w porównaniu ze starszymi rozwiązaniami technologicznymi, kotły fluidalne są szczególnie podatne na uszkodzenia korozyjno-erozyjne instalacji [9]. Awarie kotłów parowych spowodowane przeciekami pary, ale także nieszczelnościami komory spalania (ekranów, naroży, rur), stanowią poważny problem techniczny i ekonomiczny. Często narastanie nieszczelności rozwija się początkowo dość wolno i np. przez kilka, kilkanaście dni obsługa techniczna nie zauważa uszkodzenia [9, 11]. Wczesna detekcja, w przypadku wolno narastających w kotle bloku energetycznego nieszczelności, umożliwia podjęcie racjonalnej decyzji o momencie wyłączeniu bloku. Prace nad metodami predykcyjnego, względem masywnych przecieków, wykrywania awarii w kotłach prowadzone są od dłuższego czasu [1, 6, 11]. Dotychczas w energetyce stosuje się specjalizowane rozwiązania w postaci czujników i systemów detekcji akustycznej, sprawdzania bilansu parowo-wodnego lub monitorowania wilgotności spalin. Każdą z tych metod cechują określone niedogodności, a zwłaszcza nieczułość na małe wartości przecieku.

Instytut Automatyki i Robotyki Politechniki Warszawskiej dysponuje wieloletnim archiwum sygnałów procesowych z kotłów energetycznych, zgromadzonym w czasie prowadzenia prac badawczych. Analiza stanów poprzedzających awarie stanowi podstawę modelowania i wykrywania rozwoju uszkodzenia.

Ostatnio zostały opracowane i wdrożone w wielu dziedzinach techniki systemy detekcji i lokalizacji uszkodzeń wykorzystujące metody i algorytmy sztucznej inteligencji (SI), w tym sztuczne sieci neuronowe (SSN), układy wnioskowania rozmytego, struktury neuronowo-rozmyte lub algorytmy ewolucyjne [1, 2, 5, 8, 10]. Często główną ideą tych rozwiązań jest ciągłe porównywanie sygnałów procesowych mierzonych w trybie on-line z wynikami numerycznego modelowania istotnych zmiennych procesu. Niezgodność między tymi sygnałami, nazywana residuum, stanowi informację o uszkodzeniu lub awarii monitorowanego procesu lub urządzenia. Ze względu na złożoność, nieliniowości lub pewne cechy niestacjonarności procesu, praktyczne rozwiązania dotyczące modeli obiektów a także identyfikacji ich opisu są dość często realizowane metodami SI lub rozszerzone o pewne funkcje wykorzystujące te techniki [2, 3, 4, 5, 8, 10].

Jakość i dokładność modeli opracowywanych metodami SI warunkowana jest oczywiście właściwym dla zadania modelu doborem sygnałów - wejść modelu. Skuteczny we wczesnej detekcji model przecieku wymaga określenia i przetestowania przydatności diagnostycznej wykorzystanych sygnałów procesowych. Jest to też warunek pożądanej przenośności uzyskanego rozwiązania na kolejne, podobne instalacje.

Badania prowadzono dla różnych typów nieszczelności kotłów fluidalnych i pyłowych, przy czym nacisk położono na detekcję awarii w kotłach fluidalnych. Określono trzy rodzaje - lokalizacje awarii i opracowano ich trzy oddzielne modele.

Krótki opis technologii spalania fluidalnego, dostępnych w kotle sygnałów procesowych oraz rodzajów nieszczelności przedstawiono w następnym punkcie. Następnie omówiono kryteria doboru sygnałów pomiarowych – wejściowych do modeli, a w części Modele detekcji nieszczelności zaprezentowano koncepcję modeli przecieku w strukturach SSN. Przydatność diagnostyczną zaproponowanych zestawów sygnałów przetestowano uruchamiając modele na danych archiwalnych obejmujących awarie tego samego typu niestosowane w procesie uczenia. Wyniki prac przedstawiono w punkcie Ocena przydatności diagnostycznej sygnałów procesowych. Wnioski i uwagi zebrane w ostatnim punkcie podsumowują wyniki przeprowadzonych prac.

Spalanie w kotle fluidalnym – dostępne sygnały pomiarowe

Kotły fluidalne z cyrkulującym złożem (CFB) [9, 13] składają się z komory spalania, cyklonów - kanałów nawrotu cyrkulującego złoża, II ciągu spalin - kanału konwekcyjnego (rys. 1). Spalanie w warstwie fluidalnego złoża zachodzi w dolnej części komory, dokąd dostarczane są także powietrze oraz rozdrobnione paliwo. Temperatura spalania wynosi ok. 860 °C. W kotłach typu CFB następuje ponowne zawrócenie większych niespalonych cząstek paliwa z górnych przestrzeni komory przez cyklony do obszaru złoża. Przegrzew pary pierwotnej zachodzi w wymiennikach zamontowanych w komorze spalania, gdzie znajdują się przegrzewacze pary pierwotnej pierwszego (PPP1) i drugiego stopnia (PPP2). W drugim ciągu kotła zamontowane są przegrzewacze międzystopniowe, czyli przegrzewacze pary wtórnej wylotowej ze stopnia wysokoprężnego, podawanej po przejściu przez dwa stopnie przegrzewu (PPW1, PPW2) na średnioprężny stopień turbiny. W bilansie ciepła poszczególnych przegrzewaczy należy uwzględnić odbiór ciepła zachodzący w efekcie działania schładzaczy wtryskowych. W końcowym etapie przepływu spalin znajduje się podgrzewacz wody (Podg. H2O) oraz powietrza (Podg. pow.).

Warunki panujące w komorze spalania (intensywny ruch cząstek złoża, temperatura, zapylenie) wyznaczają bardzo wysokie wymagania wobec czujników pomiarowych. Z tego powodu w dużej przestrzeni komory spalania zamontowane są stosunkowo nieliczne czujniki temperatury i ciśnienia złoża fluidalnego oraz cyrkonowe sondy stężenia tlenu. O zachodzących w komorze spalania zjawiskach pośrednio informują parametry pary z pierwszego i drugiego stopnia przegrzewacza pary pierwotnej wprowadzanej następnie jako para przegrzana do wysokoprężnego stopnia turbiny. W II ciągu kotła spaliny pozbawione są cząstek stałych i narażenie instalacji na erozję i inne zjawiska zniszczenia jest tu znacznie mniejsze niż w komorze spalania. Jest tu zainstalowanych znacznie więcej czujników pomiarowych, mierzone są strumień, temperatura i ciśnienie w kanale spalin oddających ciepło w kolejnych przegrzewaczach pary, a następnie w podgrzewaczu wody i powietrza.

Jak wspomniano, kotły fluidalne są szczególnie podatne na uszkodzenia korozyjno-erozyjne instalacji [9]. Ten typ niesprawności wpływa również ujemnie na warunki przekazywania ciepła oraz przyczynia się do częstej wymiany uszkodzonych elementów. W procesie rozwoju awarii można wyróżnić także inne niekorzystne, destrukcyjne zjawiska związane z wysoką temperaturą i ciśnieniem panującymi w instalacjach kotła. Zjawiska te są na ogół bardzo złożone i występują jednocześnie, nakładając się na siebie i przyspieszając proces niszczenia.

Przegląd podstawowych schematów technologicznych kotła fluidalnego: układów powietrza, paliwa, wody zasilającej, pary oraz spalin umożliwił wytypowanie ok. 120 sygnałów z każdego bloku do tworzenia archiwalnych zapisów definiujących procesy spalania w każdym z sześciu kotłów (trzech pyłowych i trzech fluidalnych CFB) z lat 2005–2009 r. Niektóre z wytypowanych sygnałów (np. strumienie wody do wtrysków, jak też stężenia składników spalin) mierzone są z bardzo zmienną w czasie dokładnością i wręcz nie zapewniają ilościowej reprezentacji mierzonych wielkości.

Dobór zmiennych procesowych

W budowie modeli procesów do celów diagnostyki i generacji residuum pożądane jest, by sygnały wejściowe modelu były możliwie mało wrażliwe na uszkodzenia procesu, tak by residuum między mierzoną zmienną procesową a wyjściem z modelu, traktowanym jako pewien wzorzec, wykazało jak największą wartość, gdy w procesie wystąpi uszkodzenie i mierzony sygnał będzie zmieniony wobec normalnego stanu procesu.

W przypadku, z jakim mamy do czynienia, nie występuje jedna zmienna (reprezentująca stan procesu), której wartość zmieniałaby się w sposób ciągły w sytuacji narastania awarii. Wymaganiem, jakie stawiamy tworzonemu modelowi, jest sygnalizacja stanu narastania przecieku. Uzasadnione jest więc opracowanie modelu awarii wypracowującego wyjście jako pewną funkcję wejść − zmiennych wrażliwych na przeciek. Wyznaczenie odpowiedniego zestawu sygnałów procesowych nie jest jednak oczywiste.

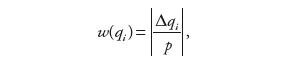

W patencie USA [1] proponowane jest tworzenie modeli przecieku parowego w postaci sztucznych sieci neuronowych oraz logiki rozmytej przy założeniu, że znana jest wartość przecieku odpowiednio ze znacznym wyprzedzeniem wobec chwili wyłączenia bloku, co (jak wspomniano w pierwszym punkcie) następuje zazwyczaj przy dość znacznej nieszczelności. Jednak w praktyce eksploatacji, początek rozwijania się awarii często nie jest zauważony przez obsługę techniczną [11, 12] i tym bardziej nie jest wtedy pomiarowo wyznaczony przeciek. W pracy [1] określono zmienne wrażliwe na przeciek parowy, wyznaczając zestaw tzw. zmiennych uniwersalnych zapewniających detekcję przecieku, a także zestawy zmiennych tzw. lokalnych, pozwalających zlokalizować nieszczelności. Badano wrażliwość poszczególnej zmiennej procesowej qi jako w(qi) z rekordów zarejestrowanych pomiarów, gdy rozwijał się przeciek i znana była jego wartość p:

| (1) |

gdzie: Δqi = qi(t + Δt) – qi(t), Δt = 5 min

Znaczna wartość wyznaczonej wrażliwości w(qi) musiała być zachowana w kilku (co najmniej 3 lub 4) kolejnych taktach obliczeń. W algorytmie określenia zestawu zmiennych procesowych, do wykorzystania we wczesnej detekcji nieszczelności kotła, niezbędne jest też określenie korelacji wzajemnej zmiennych o znacznej wrażliwości, w celu usunięcia sygnałów zbyt mocno skorelowanych ze sobą, czyli powtarzających w modelu informację. Ten etap eliminacji zmiennych należy prowadzić bardzo rozważnie z powodu dominującej w przebiegach zależności zmiennych procesowych od obciążenia – mocy bloku [7] (rys. 2).

Ostatecznie wyznaczono przykładowy zestaw uniwersalnych zmiennych wrażliwych [1], pozwalających wykryć przeciek (2 do 6 zmiennych):

– strumień wody zasilającej zimnej

– strumień powietrza do spalania

– ciśnienie na ssaniu wentylatorów spalin.

Zaproponowano też zestawy lokalnych zmiennych wrażliwych na przeciek w określonych punktach układu parowo-wodnego. Należą do nich: poziom wody w walczaku, strumień pulweryzowanego węgla, ciśnienia i wybrane temperatury za kolejnymi stopniami wymienników ciepła w przestrzeniach komory i II ciągu kotła, strumień kondensatu do odgazowywacza, temperatura wody przed wtryskiem. Niektóre z ww. sygnałów nie są dostępne w archiwalnych zbiorach danych, w rejestracjach innych występuje wiele braków. Budowa i testy modeli neuronowych warunkowane są dostępnością przyjętych sygnałów zarówno w trybie off-line, jak i on-line, stąd ostatecznie analizowane zestawy sygnałów musiały być ograniczone do dostępnych w archiwalnych zapisach.

Modele detekcji nieszczelności

Podjęte wcześniej w Instytucie Automatyki i Robotyki Politechniki Warszwskiej prace nad wczesną detekcją nieszczelności kotła przez analizę podstawowych składników spalin (z analizatora), a następnie wyznaczenie residuum wilgotności spalin pozwoliły na wykrycie przecieku jedynie z wyprzedzeniem rzędu 3 h przed odstawieniem bloku [3, 7].

Poszukiwano więc modelu awarii nie znając liczbowej wartości przecieku i znacznika startu narastania nieszczelności, dysponując jednak wstępną wiedzą na temat zmiennych wrażliwych na przeciek parowy [1]. Takie zadanie można rozwiązywać stosując do klasyfikacji SSN. Sygnały wejściowe modeli neuronowych powinny wykazywać zmienność (wrażliwość) w sytuacji przecieku w kotle, tak aby wyjście modelu dokonywało podziału stanów pracy kotła na dwa podzbiory: stan poprawny (etykieta poprawnie) i przypisany sytuacji narastania przecieku (etykieta awaria). Najkorzystniej byłoby, gdyby uczenie sieci neuronowej wyróżniającej stan poprawny i awaryjny można było zrealizować przez algorytm samoorganizacji danych, bez udziału eksperta narzucającego w zbiorze uczącym podział na dwie wyróżnione wyżej kategorie stanów procesu. Takie rozwiązanie mogłoby być dostępne w strukturze sieci Kohonena. Ponieważ jednak podjęte w tym względzie próby nie przyniosły spodziewanych efektów w przypadku sieci samoorganizujących się, okazało się konieczne wprowadzenie do zbioru danych uczących etykiet przyporządkowanych poszczególnym rekordom sygnałów. Rozróżnienie pracy poprawnej kotła od stanu powstającej awarii, na danych off-line, do wykorzystania w fazie uczenia modelu, powinno być przeprowadzone przez technologa lub inżyniera-eksperta oceniającego analitycznie stan procesu. Jest to decydujący moment przygotowania danych i jego poprawne przeprowadzenie jest warunkiem skuteczności działania tworzonego modelu neuronowego.

Wśród awarii zarejestrowanych w archiwum znajdują się pojedyncze sytuacje widocznej skokowej zmiany w przebiegach czasowych zmiennych wrażliwych na przeciek. Wobec takich przypadków szczególnie łatwo jest przeprowadzić etykietowanie stanu procesu. Jednak w większości sytuacji przedawaryjnych (rys. 2) trudno zauważyć w przebiegach poszczególnych zmiennych oznaki awarii, a badanie residuum zmiennych przed wyłączeniem bloku nie uwidoczniło prostych zależności.

Stąd założenie/oczekiwanie, że dyskretne symptomy rozwoju awarii z zestawu sygnałów wrażliwych na przeciek zostaną powiązane w działaniu SSN.

Dysponując przygotowanymi zbiorami danych (po niezbędnym preprocesingu [2, 7, 8] oraz przypisaniu etykiet) można byłoby przeprowadzić uczenie z nauczycielem i uzyskać sieci klasyfikujące stany pracy kotła. Zastosowane podejście jest próbą zautomatyzowania oceny stanu pracy kotła i rekurencyjnego poszerzania podzbiorów rekordów przypisanych stanom awaria. Wyjaśniono to na rys. 3. W pierwszym zbiorze uczącym stan poprawny reprezentowany był danymi sprzed ok. 3 tygodni od momentu wyłączenia bloku (próbkowanymi co 20 min) - etykieta poprawnie. Przyjęto założenie, że analizowana awaria wywiera, z dużym prawdopodobieństwem, wpływ na wybrane zmienne procesowe co najmniej 4 h przed odstawieniem bloku [11].

Te rekordy opisano etykietą awaria (oznaczenie awaria1 - próbkowane co 1 min). Na zbiorze uczącym złożonym z danych opatrzonych etykietami przeprowadzono trening sieci. Uzyskaną sieć uruchomiono na pełnym uporządkowanym zbiorze danych. Jeśli ustalony stan awaria był wskazywany na wyjściu modelu w sposób niezmienny, ciągły na dłuższym odcinku przed wyłączeniem bloku, do nauki włączono dane z całej doby przed odstawieniem bloku. Rozszerzenie zbioru uczącego o dane z co najmniej jednej doby pozwoli uzyskać generalizację tego stanu, niezależną od obciążenia bloku, zmiennego w cyklu dobowym (rys. 2). Należy zauważyć, że dla wielowymiarowego, złożonego oraz zmiennego w czasie procesu spalania w kotle (np. w skutek zmian składu paliwa czy trendów o długim horyzoncie) uzyskanie modeli w postaci sieci neuronowych zapewniających poprawną klasyfikację, wymaga użycia, na etapie uczenia modelu, danych cechujących wiele sytuacji poprawnej pracy bloku oraz danych z wielu stanów nasilania się awarii. Właściwości poprawnej generalizacji danych są niezbędną cechą utworzonej struktury rozróżniającej stany obiektu.

W efekcie analizy danych archiwalnych z elektrowni opracowano zestawienie awarii 6 bloków energetycznych z 5 ostatnich lat eksploatacji, zawierające zapisy sygnałów pomiarowych z systemów DCS dla 26 awarii w obrębie układu para-woda oraz 35 awarii typu nieszczelność komory paleniskowej, ekranów, naroży itp. Większość publikacji dotyczących detekcji nieszczelności kotła koncentruje się na przeciekach w układzie parowo-wodnym, gdy w praktyce, co najmniej tak samo liczne okazują się nieszczelności pyłowe w obrębie komory spalania, której pomiarowe wyposażenie jest bardzo ograniczone. Przegląd zarejestrowanych w archiwum danych pozwolił wytypować 3 rodzaje awarii, których powtarzalność umożliwiła zastosowanie proponowanej metodyki budowy modeli oraz oceny przydatności diagnostycznej sygnałów mierzonych w procesie spalania. Są to nieszczelności w obrębie przegrzewacza pary wtórnej, podgrzewacza wody (obie awarie w II ciągu kotła) oraz nieszczelności typu erozyjnego w obszarze komory spalania (część miała przypisaną lokalizację, a część – nie). Przyjęto założenie, że zostaną opracowane modele awarii oddzielnie dla każdego z trzech ww. typów/lokalizacji nieszczelności.

Ocena przydatności diagnostycznej sygnałów procesowych

Ocenę przydatności diagnostycznej sygnałów przeprowadzono pośrednio. Z użyciem wytypowanych sygnałów wrażliwych na przeciek, opracowano modele detekcji trzech ww. typów awarii w postaci SSN, poprawnie klasyfikujące rozwój nieszczelności na przykładzie awarii użytej w uczeniu. W wyniku analizy wrażliwości sieci neuronowej względem sygnałów wejściowych [7, 8, 14] zredukowano liczbę wejść modeli, tak aby wskaźnik poprawnej klasyfikacji był >0,95. Następnie rozszerzono zbiór uczący o rekordy stanu normalnej pracy a także rozwoju awarii sprzed kilku awarii tego samego typu, rozłożonych w czasie. Po ponownym uczeniu sieć uruchomiono na zapisach niezależnych awarii testowych tego samego typu, nieznanych w fazie uczenia i zbadano zdolność generalizacji struktur SSN. Jeśli poprawna klasyfikacja w teście osiągała jakość ok. 0,9, to przyjmowano, że to działanie jest satysfakcjonujące.

Zastosowana metoda oceny przydatności sygnałów wejściowych nie stanowi bezwzględnej miary istotności poszczególnych zmiennych w zadaniu rozróżnienia stanu poprawnego i stanu awarii. Jej wynik odnosi się do modeli SSN i może się w niewielkim stopniu różnić zależnie od metody uczenia i przygotowania plików uczących. Jako wynikowe podano zestawy zmiennych powtarzające się w wielu przebadanych strukturach SSN. Wprowadzono pewne zmienne różnicowe istotne w bilansowym ujęciu procesów cieplnych w kotle:

– Δp pary na stopniu WP turbiny

– Δp pary na stopniu SP turbiny

– Δ strumieni wody zasilającej i pary pierwotnej

– Δ temperatury złoża i wejścia do cyklonu

– Δ temperatury pary przegrzanej i pierwotnej,

a także zmienne odpowiadające średnim wartościom:

– średnia temperatura inertu na wejściu do 2 cyklonów

– średnie stężenie O2 w komorze spalania.

Zastosowanie tak zdefiniowanych zmiennych wejściowych pozwoliło uzyskać bardziej wyrównane „wzmocnienia” modelu awarii względem poszczególnych wejść. Zmienne różnicowe są w mniejszym stopniu skorelowane z obciążeniem bloku i w tym względzie właściwe jest ich używanie w modelach.

Określono zestawy zmiennych dla modeli trzech awarii:

-

nieszczelność komory spalania:

1) strumień powietrza do spalania, 2) strumień wody zasilającej, 3) ciśnienie na ssaniu wentylatorów spalin, 4) temperatura złoża fluidalnego, 5) średnia temperatura inertu na wejściu do 2 cyklonów, 6) Δ temperatury złoża i wyjścia z cyklonu, 7) ciśnienie w komorze spalania, 8) O2 w komorze spalania, 9) CO2 przed elektrofiltrem, 10) Δ strumieni wody zasilającej i pary pierwotnej, -

nieszczelność przegrzewacza pary wtórnej:

sygnały 1–5 jw., 6) Δp pary na stopniu SP turbiny, 7) Δ temperatury pary wtórnej na przegrzewaczu pary wtórnej, -

nieszczelność podgrzewacza wody:

sygnały 1–5 jw., 6) Δ temperatury wody na podgrzewaczu wody.

Przeprowadzone testy działania modeli na sytuacjach awarii niestosowanych w uczeniu potwierdziły skuteczność detekcji nieszczelności z założonym współczynnikiem poprawnej klasyfikacji równym 0,9 dla awarii w II ciągu bloku, tzn. nieszczelności przegrzewacza pary wtórnej i podgrzewacza wody (badania na 5 sytuacjach przecieku). Sytuacje przecieku w komorze spalania badane były dla 6 awarii. Dla 4 z nich uzyskano detekcję ze współczynnikiem poprawnej klasyfikacji równym 0,9. Na dwu pozostałych awariach uzyskano poprawną klasyfikację ze współczynnikiem >0,7. Ten gorszy wynik jest efektem mało precyzyjnego opisu awarii w komorze spalania (brak precyzyjnej lokalizacji, także rozróżnienia awarii różnych typów w różnych fragmentach komory). Dostępność sygnałów pomiarowych w tym obszarze jest bardzo ograniczona i wczesne wykrywanie nieszczelności komory może okazać się dość trudne. Detekcja przecieków w przestrzeni komory spalania jest uwarunkowana generalizacją wiedzy z zapisów przebiegów zmiennych w sytuacjach przedawaryjnych w krytycznych lokalizacjach komory.

Wnioski

Uzyskane wyniki w zadaniu wczesnej detekcji awarii są obiecujące, zwłaszcza w odniesieniu do awarii w II ciągu kotła. Modele powinny jednak być przetestowane w długim horyzoncie czasu z powodu występujących w praktyce długookresowych trendów w procesie spalania [4].

Zestaw zmiennych podanych w pracy [1] jako zestaw uniwersalny okazał się niewystarczający w badanych przypadkach awarii.

Podjęta próba automatyzacji etykietowania rekordów archiwalnych dała pozytywne efekty.

Określenie zestawów zmiennych procesowych wrażliwych na przeciek umożliwi dość łatwe opracowanie modeli dla kolejnych bloków o podobnej zasadzie działania.

Próby uzyskania klasyfikacji w strukturach sieci Kohonena, uczonych bez nauczyciela, nie dały rezultatu pozytywnego. W testach potwierdzono większą przydatność w omawianym zadaniu struktur MLP niż RBF, mimo wyższej wrażliwości sieci RBF na sygnały wejściowe.

Bibliografia

- Alouani A. T., Shih-Yung Chang P.: Artificial Neural Network and Fuzzy Logic Based Boiler Tube Leak Detection Systems. USA Patent No: 6,192,352 B1, Feb 20, 2001.

- Jankowska A., Kornacki S.: Artificial Neural Networks Approaches to Monitoring of Combustion In Fluid Boiler. PAK, Vol. 55, 3/2009, s. 149–151.

- Jankowska A.: Approach to Early Boiler Leak Detection with Artificial Neural Networks. Recent Advances in Mechatronics, Springer Verlag, 2007, p. 57–61.

- Kornacki S.: Neuronowe modele procesów o zmiennych właściwościach. VII Krajowa Konferencja Diagnostyka Procesów Przemysłowych, Rajgród 12–14.09.2005. PAK 9/2005.

- Kościelny J.M.: Diagnostyka zautomatyzowanych procesów przemysłowych. Akadem. Oficyna Wyd. EXIT, Warszawa, 2001.

- Lang F.D., Rodgers D.A.T., Mayer L.E.: Detection of Tube Leaks and their Location Using Input/Loss Methods. Proc. of the Int. Joint Power Gener. Conf. Baltimore, Maryland, 03.30–04.01.2004 r., IJPGC2004-52027.

- Olwert K.: Opracowanie i analiza modelu wilgotności spalin w zadaniu wczesnej detekcji nieszczelności parowej kotła bloku energetycznego, praca dyplomowa PW D-IAR-306, 2006, praca niepublikowana.

- Osowski S.: Sieci neuronowe do przetwarzania informacji. Oficyna Wyd. PW, Warszawa 2006.

- Pawlik M., Strzelczyk F.: Elektrownie. Wydanie 5, WNT, Warszawa 2009.

- Patton R. J., Lopez-Toribio C.J., Uppa F.J.: Artificial Intelligence Approaches to Fault Diagnosis. Int. Journal of Applied Mathematics and Computer Science. Vol. 9, No 3. 471–518 (1999).

- Xi Sun, Tongwen Chen, Marquez H. J.: Efficient model-based leak detection in boiler steam-water system. Computers and Chemical Engineering 26(2002), p. 1642–1647.

- Xi Sun, Marquez H. J., Tongwen Chen: An improved PCA method with application to boiler leak detection. ISA Transactions 44 (2005), p. 379–397.

- Kotły fluidalne.

- STATISTICA Neural Netwoks PL, Przewodnik problemowy, StatSoft Polska Sp. z o.o., 2004, Kraków.

dr inż. Anna Jankowska

Absolwentka i adiunkt Wydziału Mechatroniki, pracownik Instytutu Automatyki i Robotyki Politechniki Warszawskiej. Autorka ponad 40 publikacji z dziedziny modelowania złożonych procesów, modeli w strukturach sztucznych sieci neuronowych, diagnostyki z użyciem modeli neuronowych, przetwarzania sygnałów, automatyzacji badań maszyn.

![Rys. 1. Schemat budowy kotła fluidalnego z cyrkulującym złożem [Schematic diagram of circulating fluidized bed boiler] Rys. 1. Schemat budowy kotła fluidalnego z cyrkulującym złożem [Schematic diagram of circulating fluidized bed boiler]](/var/aol/storage/images/media/par/11_10/jankowska/rys1.jpg/76975-1-pol-PL/rys1.jpg_medium.jpg)

![Rys. 2. Przebiegi czasowe przed wyłączeniem bloku z powodu przecieku w komorze spalania. Strumień wody zasilającej oraz uśredniona różnica strumieni wody zasilającej i pary świeżej [Time signal series taken just before switching boiler off. Isolated fault: leaky combustion chamber. Signals: flow rates of the boiler supply water and averaged difference of the supply water and raw steam] Rys. 2. Przebiegi czasowe przed wyłączeniem bloku z powodu przecieku w komorze spalania. Strumień wody zasilającej oraz uśredniona różnica strumieni wody zasilającej i pary świeżej [Time signal series taken just before switching boiler off. Isolated fault: leaky combustion chamber. Signals: flow rates of the boiler supply water and averaged difference of the supply water and raw steam]](/var/aol/storage/images/media/par/11_10/jankowska/2.jpg/76981-1-pol-PL/2.jpg_medium.jpg)

![Rys. 3. Wstępny podział rekordów danych sprzed wyłączenia bloku [Draft data records division just before power-unit switching off] Rys. 3. Wstępny podział rekordów danych sprzed wyłączenia bloku [Draft data records division just before power-unit switching off]](/var/aol/storage/images/media/par/11_10/jankowska/rys3.jpg/76984-1-pol-PL/rys3.jpg_medium.jpg)

Komentarze

blog comments powered by Disqus