Zdalna identyfikacja w procesie produkcji

Anna Kropiewnicka-Mielko drukuj

Instalacje produkcyjne, magazyny oraz systemy transportowe są coraz powszechniej wspierane przez systemy zdalnej identyfikacji produktów. Automatyczna identyfikacja staje się nieodzowna w usprawnianiu procesu produkcyjnego. W zależności od wyrobów znakowanie może przybierać formę kodów kreskowych, grawerów lub transponderów.

Technologie zdalnej identyfikacji umożliwiają uporządkowanie procesów i przepływu informacji, automatyzują ewidencję, przyspieszają pracę oraz są doskonałym narzędziem gwarantującym odpowiednią jakość.

Technologia RFID

Powszechnie stosowanym sposobem zdalnej identyfikacji obiektu jest technologia RFID (ang. Radio Frequency IDentification). W skład systemu wchodzi znacznik RFID (zwany też transponderem, etykietą RFID lub tagiem RFID) oraz kompatybilny czytnik RFID. Typowy znacznik RFID to mikroukład scalony połączony galwanicznie z anteną. Taki układ umieszczony jest na podłożu (papierze, plastiku). W mikroukładzie, wyposażonym w kilka bloków pamięci o pojemności od kilkuset do kilku tysięcy bitów, dane są zapisywane w kodzie zero-jedynkowym. Każdy z kodów odpowiada określonemu rekordowi w centralnej bazie danych użytkownika. Do odczytu danych ze znacznika RFID służy czytnik RFID – urządzenie elektroniczne, stacjonarne lub mobilne, wyposażone w antenę, pracujące w tym samym standardzie, co źródło danych, czyli znacznik RFID. Dane zapisane w znaczniku mogą być odczytane, jeżeli spełnione są określone warunki środowiskowe oraz zachowana jest odpowiednia odległość i moc sygnału radiowego. Antena znacznika odbierając sygnał od anteny czytnika, korzystając z energii źródła, wysyła sygnał zwrotny w postaci fali elektromagnetycznej do anteny czytnika, który zawiera informację o całej lub częściowej zawartości pamięci mikroukładu.

Jak działa RFID?

Czytnik odbiera falę radiową, będącą odpowiedzią znacznika, przetwarza otrzymane dane na postać cyfrową. Może to być kod stanowiący unikalny identyfikator znacznika lub atrybut opisujący oznakowany obiekt. Czytnik może odczytać w ciągu sekundy ponad tysiąc tagów znajdujących się w jego zasięgu. Liczba możliwych odczytów w jednostce czasu zależy nie tylko od modelu czytnika, ale również od pasma częstotliwości, w jakim pracuje układ czytnik RFID – znacznik RFID. Następnie czytnik może przesłać bezprzewodowo uzyskane dane do komputera, gdzie zostaną odpowiednio zinterpretowane i wykorzystane stosownie do potrzeb.

Jeden z bloków pamięci mikroukładu TID (ang. Tag Identification) pracujący w bardzo wysokich częstotliwościach UHF zawiera unikalny numer seryjny identyfikujący znacznik. Dostęp do poszczególnych bloków pamięci znacznika może być zabezpieczony hasłem, które jest wymagane do odczytu, zapisu lub edycji ich zawartości. Odrębne hasło umożliwia zniszczenie znacznika. Warto nadmienić, że edycja bloku TID nie jest możliwa.

Historia RFID

Koncepcja wykorzystania częstotliwości fal radiowych sięga roku 1886, kiedy pierwsze eksperymenty przeprowadzał Frederick Hertz. W 1922 roku wynaleziono radar i zastosowano go w czasie II wojny światowej. Wówczas Brytyjczycy użyli systemu IFF (Identify Friend or Foe – rozpoznaj czy to przyjaciel czy wróg), aby odróżnić sprzymierzone samoloty wracające z misji od nieprzyjacielskich nadlatujących na brytyjskie niebo.

Lata 80. to znaczny rozwój i zainteresowanie technologią RFID. W USA wykorzystywano ją głównie w transporcie, systemach dostępu i znakowaniu zwierząt. W Europie znalazła zastosowanie w przemyśle i biznesie, wykorzystano tę technologię m.in. w systemie opłat drogowych. Pierwszy komercyjny system naliczania opłat drogowych powstał w Norwegii w 1987 roku i szybko został zastosowany w Stanach (np. w tunelu Lincolna).

W latach 90. opracowano nowe zastosowania dla RFID, takie jak skipassy czy systemy kontroli dostępu do samochodów.

W ciągu ostatnich 5 lat nastąpił znaczny rozwój technologii RFID. Została ona udoskonalona a wszystkie ograniczenia, które uniemożliwiały jej zastosowanie w niektórych branżach, zostały przełamane. Technologia UHF RFID zdominowała rynek RFID, ze względu na swoje zalety: większą szybkość odczytu, więcej tagów czytanych jednocześnie, dużo większe zasięgi odczytu. Wiodące w branży RFID firmy opracowały nowe znaczniki działające szczególnie dobrze na metalu i znaczniki zupełnie niewrażliwe na obecność płynów.

W początkowym etapie działania technologii RFID brakowało jednolitych rozwiązań. W pierwszych fazach rozwoju powstały 4 różne protokoły komunikacyjne, po dwa opracowane przez Międzynarodową Organizację Standaryzacyjną ISO (ISO/IEC 18000-6 typ A i B) oraz organizację EPCglobal i standardy serii EPC (EPC klasa 0 generacja 1 i EPC klasa 1 generacja 1). Różne standardy, różne protokoły komunikacyjne oraz brak między nimi kompatybilności przysparzały wiele problemów, które mogły być rozwiązane jedynie przez użycie czytnika wieloprotokołowego, co wiązało się z dodatkowymi kosztami. Dlatego też organizacja EPCglobal w 2005 roku wprowadziła nowy standard EPC klasy 1 generacji 2, który ma na celu ujednolicenie protokołów komunikacyjnych tak, aby technika RFID mogła być stosowana globalnie w całym zakresie częstotliwości od 860 MHz do 960 MHz. Standard ten został również przyjęty przez organizację ISO i zapisany w dokumencie ISO/IEC 18000-6 typ C. Jest to międzynarodowy standard, który opisuje różnorodne technologie RFID i definiuje unikalne pasma częstotliwości dla każdej z nich. Największą różnicą między EPC Gen 1 i EPC Gen 2 jest to, że w EPC Gen 2 jest zdefiniowany jeden globalny protokół. EPC (Electronic Product Code – Elektroniczny Kod Produktu) jest rodzajem numeru seryjnego, unikatowym na skalę globalną, który można określić mianem następcy standardowego kodu kreskowego. EPC znajduje zastosowanie w połączeniu z systemem RFID. Dzięki oznakowaniu produktu takim numerem możliwe jest identyfikowanie położenia każdego produktu w obrębie łańcucha dostaw.

RFID w zarządzaniu przedsiębiorstwem produkcyjnym

Coraz większe wymagania dotyczące jakości produktów i krótszych terminów realizacji dostaw wymuszają na producentach wprowadzenie rozwiązań zwiększających tzw. dostępność linii produkcyjnej przez zapobieganie nieplanowanym przestojom i precyzyjniejsze planowanie remontów okresowych. Korzystanie z wielu narzędzi komputerowych wspomagających planowanie remontów, gromadzenie raportów serwisowych, generowanie zapotrzebowania na części zamienne czy analizowanie danych związanych z utrzymaniem ruchu jest kosztowne i niewygodne. Systemy identyfikacji i dedykowane oprogramowanie umożliwiają automatyzację systemu śledzenia zasobów produkcyjnych przedsiębiorstwa, wdrażając szereg modułów, m.in. do planowania i raportowania prac oraz analizy danych na podstawie wprowadzonych do systemu informacji o maszynach, urządzeniach, częściach zamiennych itp.

Każdy element stanowiący majątek produkcyjny można oznaczyć specjalnym nośnikiem informacji, w którym można zawrzeć m.in. podstawowe dane o urządzeniu oraz jego aktualny status serwisowy. Zapis i odczyt oraz uaktualnianie danych w nośniku odbywa się za pomocą stacjonarnych lub mobilnych urządzeń czytająco-zapisujących. Pierwsze z nich można zastosować np. w magazynie, gdzie oznaczone urządzenia mogą być pobierane przez pracowników i przypisane do nich w systemie lub w narzędziowni, gdzie urządzenia mogą być przyjmowane do planowanego lub nieplanowanego remontu, gdzie informacja o dacie przyjęcia do naprawy, czasie wykonania prac serwisowych itp. może zostać zapisana na nośniku danych urządzenia. Mobilne urządzenia RFID połączone bezprzewodowo z oprogramowaniem Asset Tracking umożliwiają przeglądanie dokumentacji technicznej maszyny, historię awarii, instrukcje wykonywania kolejnych prac lub zapisywanie informacji o przeprowadzonych czynnościach, przyczynach awarii, przestojów i wielu innych.

Przykłady wdrożeń RFID

Przemysł meblowy

W związku z ciągłym doskonaleniem procesu produkcyjnego w firmie Swedwood Poland, której tartaki i zakłady produkcyjne wchodzą w skład Grupy IKEA, zdecydowano o wdrożeniu systemu rejestracji produkcji, który miałby usprawnić monitorowanie i zarządzanie przepływem materiału między wydziałami wewnątrz zakładów, jak również między oddziałami w obszarze biznesowym. Dotychczas wypisywane ręcznie papierowe specyfikacje, miały zostać zastąpione nowym systemem znakowania pakietów, opartym na kodach kreskowych.

Specjaliści z firmy ASTOR wsparli firmę Swedwood w doborze rozwiązania oraz zapewnili wsparcie w konfiguracji technicznej i rozbudowie systemu.

Istotą systemu jest dodatkowe wyposażenie zainstalowane w każdym wózku widłowym. W skład tego wyposażenia wchodzą: pulpit operatorski zintegrowany ze sterownikiem Horner APG serii XL6, drukarka etykiet, czytnik kodów kreskowych oraz radiomodem SATELLINE-3AS 869 firmy SATEL.

Wprowadzenie danych sprowadza się do odczytania właściwego kodu kreskowego (powiązanego z danym wyrobem) i wczytania wszystkich wymaganych danych o produkcie do sterownika Horner XL6. Jednocześnie wyrobowi nadawany jest unikalny numer, który po weryfikacji poprawności przesyłany jest do serwera.

Komunikacja z serwerem odbywa się drogą radiową, dzięki zainstalowanemu w każdym wózku radiomodemowi SATELLINE-3AS 869 firmy SATEL. Po potwierdzeniu zapisu zostaje wygenerowana i wydrukowana etykieta z kodem kreskowym zawierającym wcześniej wprowadzone informacje. Etykieta z kodem kreskowym umieszczona zostaje na pakiecie, a tak oznaczony pakiet przekazany do magazynu tarcicy mokrej. Z magazynu pakiet może zostać przetransportowany do suszarni lub wysłany do fabryki płyt klejonych. W obu przypadkach operator wózka widłowego posługuje się wcześniej umieszczonym na pakiecie kodem kreskowym. Umieszczając pakiet w komorze suszarni lub na samochodzie operator skanuje kod kreskowy z pakietu, a odczytane informacje wyświetlane są na pulpicie. Po zakończeniu załadunku komory lub docelowo – ciężarówki generowany jest raport załadunku, a informacje są wysyłane do bazy danych.

Umieszczony na etykiecie kod kreskowy wykorzystywany jest również w fabrykach płyt klejonych, podczas przyjmowania dostaw oraz w dalszym procesie obróbki.

Dzięki zastosowaniu systemu opartego na kodach kreskowych, możliwe jest rejestrowanie drogi, jaką przebył pakiet – od wyprodukowania do wysłania go do odbiorcy, jak i u samego odbiorcy. W każdej chwili można określić status lub lokalizację pakietu, co usprawnia proces przekazywania go do dalszej obróbki, jak również pozwala spełnić wymogi standardu FIFO.

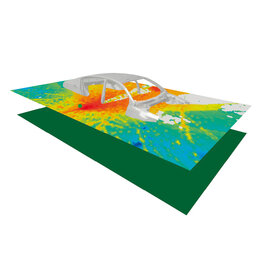

Przemysł motoryzacyjny

Innym przykładem zastosowania zdalnej identyfikacji jest system informatyczny do zarządzania przedsiębiorstwem Inergy Automotive Systems Poland, uznanego na świecie dostawcy układów paliwowych dla przemysłu motoryzacyjnego.

System wspomaga sterowanie procesami produkcyjnymi, pozyskane dane umożliwiają szybką ocenę stanu produkcji oraz identyfikację potencjalnych zagrożeń. W skład systemu wchodzą cztery komputery obsługujące maszyny trzech linii produkcyjnych oraz stanowiska kontroli szczelności zbiorników. Każdy z komputerów wyposażony jest w dwie karty sieciowe Ethernet. Jedna z nich wykorzystywana jest do komunikacji ze wszystkimi komputerami należącymi do systemu oraz z komputerami w sieci biurowej, zaś za pośrednictwem drugiej komputery łączą się ze sterownikami PLC (10 sterowników S7) zarządzającymi pracą maszyn. Taka konfiguracja systemu pozwala uniknąć dużego ruchu w sieci przedsiębiorstwa, ponieważ eliminuje pakiety informacji wysyłane z dużą częstotliwością przez sterowniki PLC.

System zbudowany w pierwszym etapie ma architekturę w pełni rozproszoną – funkcje kontrolujące konkretne odcinki produkcji zostały umieszczone na komputerach znajdujących się najbliżej tych odcinków.

Na kolejnym etapie rozbudowy do systemu zostaną dołączone trzy serwery. Na dwóch z nich, pracujących w układzie redundancji, znajdą się funkcje krytyczne dla produkcji, zaś trzeci będzie pełnił funkcję serwera danych oraz serwera systemu raportowego.

W celu realizacji zadań związanych z pełną identyfikacją procesu, do systemu zostaną podłączone czytniki kodów kreskowych, umożliwiające kontrolę materiałów dołączanych do zbiorników paliw oraz śledzenie drogi konkretnego egzemplarza zbiornika na kolejnych etapach produkcji.

Proces produkcyjny w firmie Inergy Automotive Systems Poland polega na wykonywaniu kolejnych czynności montażowych, z których każda opisywana jest zestawem parametrów i warunków.

Zastosowanie obiektowego oprogramowania Industrial Application Server firmy Wonderware umożliwiło stworzenie szablonów poszczególnych czynności produkcyjnych, a następnie ich szybkie i łatwe powielenie, co znacząco przyspieszyło proces tworzenia aplikacji. Cecha ta usprawniła też budowę interfejsu graficznego. Kolejne czynności wchodzące w skład procesu produkcyjnego jednego zbiornika wykonywane są na maszynach umieszczonych w różnych częściach zakładu. Ponieważ budowany za pomocą oprogramowania Industrial Application Server model logiczny procesu nie jest zależny od architektury sprzętowej, na której system działa, możliwe było stworzenie spójnego i przejrzystego modelu produkcji.

Bardzo dokładne informowanie użytkownika o stanie komunikacji ze sterownikami PLC wpływa na poprawę komfortu pracy. Pola wizualizacji, w standardowych warunkach pokazujące parametry procesu, w przypadku kłopotów z komunikacją wyświetlają czytelne komunikaty informujące o oczekiwaniu na pobranie wartości ze sterownika lub o zaniku komunikacji. Funkcjonalność ta jest standardowym elementem systemu, niewymagającym prac integratorskich.

Industrial Application Server stanowi skuteczne narzędzie realizacji nadrzędnego zadania systemu, którym jest udostępnianie użytkownikom szczegółowych informacji o aktualnym stanie procesu produkcyjnego oraz umożliwienie analizy dotychczasowego przebiegu produkcji. Domyślnie gromadzi on dane o produkcji w relacyjnej bazie danych, wyposażonej w szereg mechanizmów ułatwiających analizę danych produkcyjnych, zaś konfiguracja systemu rejestracji danych sprowadza się do wybrania, które parametry mają być śledzone.

Przemysł mięsny

Zlokalizowana w Europie, jedna z największych na świecie firm z branży przetwarzania mięsa, zastosowała w swoich zakładach produkcyjnych program pełnego śledzenia produktu, w którym wykorzystano technologię RFID firmy Pepperl+Fuchs. W systemie przenośników używanym do transportowania tusz zwierzęcych transpondery są zintegrowane ze wszystkimi hakami przenośnika. Umożliwia to dokładną identyfikację na całej linii produkcyjnej.

System RFID musi być odporny na działanie temperatury w zakresie od –30 °C do +140 °C, która występuje na różnych etapach procesu. Oprócz spełnienia wymagań dotyczących właściwej prędkości ruchu oraz odległości odczytu, transpondery muszą charakteryzować się odpowiednio długim czasem eksploatacji (co najmniej pięć lat), natomiast urządzenia do odczytu muszą być przystosowane do pracy w trudnych warunkach, jakie występują w branży spożywczej.

Unikalne informacje zapisane w transponderach RFID umożliwiają gromadzenie i dokumentowanie danych o produktach na każdym etapie produkcji. Dane te mogą dotyczyć masy, wielkości, grubości warstwy tłuszczu oraz dostawcy towaru. Z informacjami tymi można powiązać wyniki testów weterynaryjnych. Przez cały proces produkcji dane są powiązane z konkretnym produktem.

Po określeniu wymagań klienta wybrano system RFID działający na niskich częstotliwościach. Transpondery IPC02-16 oraz IPC11-12 zostały zamontowane płasko na metalowych hakach przenośnika. W innych aplikacjach transpondery są umieszczone na tzw. „choinkach” – stelażach stosowanych do transportowania kawałków mięsa w wózkach chłodniczych. W tym przypadku transpondery mają postać zatrzasków, które można odłączyć od odpowiedniej „choinki” przed jej wysłaniem, a następnie użyć je ponownie. Trzecim miejscem, w jakim zastosowano transpondery RFID są skrzynki transportowe z tworzyw sztucznych przesuwane za pomocą przenośników rolkowych. Służą one do transportowania pojedynczych fragmentów mięsa do kolejnych punktów przetwarzania i są wyposażone w transpondery IPC11-50CD. Transpondery te są wbudowane w dolną część skrzynek i ich zawartość może być odczytywana z odległości do 80 mm.

Konfiguracja rozwiązań RFID oferowana przez firmę Pepperl+Fuchs ma liczne zalety związane ze śledzeniem żywności w zakładach przetwarzania mięsa, umożliwiając w pełni zautomatyzowane, bezdotykowe wykrywanie produktu na całej linii produkcyjnej. Transpondery są odporne na zanieczyszczenia, duże wahania temperatury i zmiany wilgotności. Zastosowana technologia identyfikacji jest niemal bezobsługowa. Transpondery RFID umożliwiają odczytywanie i zapisywanie informacji na różnych etapach procesu. Jako elementy pasywne nie wymagają żadnego dodatkowego zasilania. W głównym zakładzie przetwórczym klienta zastosowano 600 układów identyfikacyjnych oraz 30 000 transponderów RFID, co umożliwia w pełni zautomatyzowane i bezpieczne śledzenie produktu.

Transport produktów

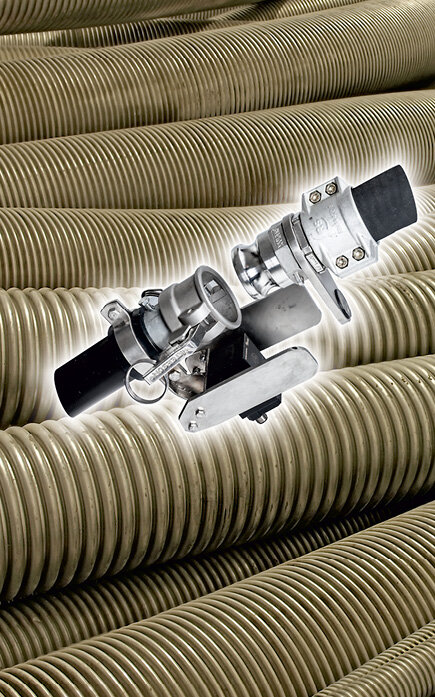

Na rynku dostępnych jest wiele rodzajów przyłączy, których celem jest zapewnienie pewnego i bezpiecznego połączenia, ponieważ służą one do transportu paliwa, surowców płynnych, chemikaliów, półproduktów spożywczych. Nawet niewielka pomyłka przy podłączaniu węża do nieodpowiedniego gniazda skutkuje utratą produkowanej serii, uszkodzeniem lub nawet zniszczeniem instalacji procesowej.

Z tego względu bardzo ważna jest ścisła kontrola wraz z aktualną informacją o prawidłowym zestawieniu pary złącze-wąż przed uruchomieniem transportu. Rozwiązaniem problemu jest identyfikowanie każdego węża oraz zaworu z osobna. Istnieją różne techniki służące identyfikacji ale najbardziej sprawdzona jest technologia RFID.

Oznaczenie każdego węża unikalnym kodem, mocując na nim nośnik RFID, to już połowa sukcesu. Dalej umieszczając głowicę RFID przy każdym zaworze otrzymujemy automatyczny system identyfikacji położenia węża. Od ej pory w prosty sposób możemy kontrolować przepływ surowca. Zanim sam proces zostanie uruchomiony każda para wąż-zawór zostaje automatycznie sprawdzona, a system określa, czy matryca ich połączeń jest właściwa i odpowiada aktualnie uruchamianemu procesowi. Co istotne zmiana matrycy połączeń nie wymaga żadnego nakładu sił – dzieje się to automatycznie, a decyduje o tym system nadrzędny.

Firma TURCK, korzystając z własnego wieloletniego doświadczenia w dziedzinie technologii RFID, zaproponowała rozwiązanie identyfikacji węża z powszechnie stosowanym złączem cam-lock, do stosowania ze wszystkimi systemami połączeń – niezależnie od producenta. Specjalnie zaprojektowany uchwyt służy do mocowania nośnika, a jego konstrukcja sprawia, że bez względu na ułożenie samego węża uchwyt pod wpływem działania siły grawitacji ustawia się we właściwej pozycji. To daje pewność, że nośnik znajdzie się zawsze w polu działania głowicy, która umieszczona została pod zaworem.

Samo rozwiązanie jest proste i szybkie w obsłudze. Uchwyt wykonany z metalu jest odporny na uderzenia i naprężenia mogące powstać przy niezbyt dokładnym podłączaniu węża do zaworu. Przyspiesza to sam montaż, a z drugiej strony zapewnia trwałość samego uchwytu dając pewność, że nie zostanie on uszkodzony, co uniemożli identyfikację węża. Przed utratą informacji chroni również sama konstrukcja nośnika, który został wykonany o stopniu ochrony IP68, a liczba cykli odczytu/zapisu gwarantuje, że nie trzeba go wymieniać w całym cyklu życia fabryki.

Lampki LED umieszczone przy każdej głowicy jasno sygnalizują operatorowi czy podłączenie jest prawidłowe już na etapie podłączania. To eliminuje pomyłki i skraca czas ewentualnych przestojów.

Oznaczenie węża przy użyciu technologii RFID otwiera szerokie możliwości w obszarze serwisowania samej instalacji. W obiektach korzystających z dużych ilości tego rodzaju połączeń można szybko i sprawnie określić, które z węży nadają się jeszcze do pracy, które należy poddać renowacji, a które po prostu zastąpić nowymi. Uszkodzony lub zużyty wąż może być tak samo niebezpieczny, jak pomyłka przy jego podłączaniu.

Serwisowanie węży może odbywać się z dala o samej instalacji. Przy tego typu operacjach pomocne mogą okazać się czytniki ręczne, które pozwalają na wymianę informacji z nośnikiem bez udziału systemu nadrzędnego.

Identyfikacja optyczna

Na rynku oprócz systemów RFID znajdują zastosowanie również systemy identyfikacji optycznej.

Rozwiązania tego typu, polegające na nanoszeniu i odczytywaniu m.in. kodów DataMatrix DPM ma w swojej ofercie firma STM. Koncepcja DPM opiera się na tworzeniu trwałego połączenia między oznakowaną częścią detalu a informacjami na jej temat. Połączenie to pozostaje nienaruszone z upływem czasu i jest bardzo odporne na działanie czynników zewnętrznych.

Bezpośrednie znakowanie części stosuje się w wielu różnych branżach. Niezależnie od tego, czy mamy do czynienia z branżą motoryzacyjną, inżynierią mechaniczną czy produkcją elektroniki, wszędzie można zastosować bezpośrednie znakowanie części.

W rzeczywistości przemysłowej zdolność jednoznacznego identyfikowania zdalnego części, czy podzespołów jest bardzo istotna w organizacyjnym ujęciu procesu technologicznego.

Bardzo ważnym aspektem jest właściwy wybór sposobu naniesienia kodu, który powinien zapewnić jego czytelność przez cały proces technologiczny lub okres eksploatacyjny.

Kody można nanosić na powierzchnie przedmiotów zarówno mechanicznie (wybijanie), laserowo oraz poprzez nadruk atramentowy. Wybijanie realizowane jest elektromechanicznie lub pneumatycznie. Zaletą tej metody, względem powyżej wymienionych jest to, że tak naniesiony kod pozostaje czytelny mimo dalszych operacji obróbkowych powierzchni, na której został zlokalizowany (np. pokrycia, oczyszczanie strumieniowo-ścierne, hartowanie).

W celu zdalnej identyfikacji wybijanych kodów zaprojektowano specjalny ręczny system do odczytywania kodów DataMatrix (DMH1000). Zaletami systemu są: optymalizacja i pewność procesu, łatwość obsługi, kompaktowe wymiary urządzenia (głowica wielkości pamięci przenośnej USB). System jest przenośny i zawsze gotowy do użycia. Pozycjonowanie laserem pomaga w szybki i bezpieczny sposób na odczyt. Odczyt odbywa się w bardzo krótkim czasie z różnego rodzaju powierzchni (np. błyszczących lub z innych trudnych do odczytu). Każde, nawet namalowane kody są zapamiętywane przez system. Obrazy danych są transferowane przez interfejs FireWire. Oprogramowanie odczytujące może być zintegrowane z systemem operacyjnym, który może być doskonały dla systemów zintegrowanych. Aluminiowa obudowa systemu urządzenia czyni go idealnym partnerem dla przemysłu. Wszystkie innowacyjne rozwiązania pozwalają na optymalizację odczytu kodów w automatyzacji produkcji.

Wysokotemperaturowy system identyfikacji optycznej

Systemy identyfikacji optycznej OIT przeznaczone są do aplikacji wysokotemperaturowych. W przypadku procesów produkcyjnych takich jak suszenie czy lakierowanie nie można zastosować kodów kreskowych, a wykorzystanie transponderów RFID nie zawsze jest możliwe. Dla takich procesów firma Pepperl+Fuchs, proponuje kompletne rozwiązanie przeznaczone do aplikacji wymagających pracy do temperatury 500 °C.

Informacja o produkcie jest przechowywana w formie kodu dwuwymiarowego umieszczonego na metalowej płytce. Kodowanie 2D może być oparte na standardzie przemysłowym lub też wyspecyfikowanym przez klienta, co zapewnia dodatkowe bezpieczeństwo.

Metalowy tag staje się integralną częścią obiektu. Jest on niewrażliwy na wszelkiego rodzaju zabrudzenia i osad, dzięki zastosowaniu dodatkowego oświetlenia w paśmie podczerwieni, pozwalającego na uzyskanie optymalnego kontrastu.

Kompaktowej kamera OIT, którą łatwo połączyć z większością dostępnych na rynku sterowników z pewnością usprawni przepływ informacji w lakierniach, piekarniach oraz wielu innych zakładach produkcyjnych. System OIT został zainstalowany i przeszedł pomyślne testy w fabryce BMW, gdzie procesy suszenia kleju i powłok są bardzo wymagające.

Podsumowanie

Zdalna identyfikacja w przemyśle przyczynia się do się optymalizacji procesów produkcyjnych w zakładach przemysłowych. Śledzenie przepływów zidentyfikowanych surowców i produktów na poszczególnych etapach ich przetwarzania oraz monitorowanie całego procesu produkcji umożliwia właściwą analizę i pełną kontrolę w zakładzie produkcyjnym. W konsekwencji system zdalnej identyfikacji przyczynia się do ograniczenia przestojów, a tym samym do podwyższenia jakości produkcji i obniżenia kosztów pracy zakładu.

źródło: Automatyka 7-8/2016

Komentarze

blog comments powered by Disqus