Synchroniczny czy asynchroniczny jak dobrać silnik?

Marcin Bieńkowski drukuj

Według firmy analitycznej Market and Market światowy rynek silników elektrycznych w 2016 r. jest wart około 93 mld dolarów. Obecnie dominuje sprzedaż silników o mocy poniżej 1 kV. Są one wykorzystywane zarówno w gotowych wyrobach przeznaczonych na rynek konsumencki, jak i w przemyśle. Na świecie w 2014 r. sprzedano ponad 50 mln tego rodzaju silników. Wielkość polskiego rynku napędów szacowana jest obecnie na około 900 mln złotych.

Konstrukcja silnika elektrycznego liczy sobie już ponad 170 lat, jednak największy ich rozwój zaobserwować można w ostatnich kilkunastu latach. Pojawienie się elektronicznych systemów sterowania, pozwalających regulować prędkość i moment obrotowy, a więc różnego rodzaju przemienników częstotliwości oraz układów łagodnego rozruchu (tzw. softstartów) zrewolucjonizowało rynek zastosowań tego rodzaju elektrycznych napędów. Obecnie silniki elektryczne stosowane są już nie tylko do napędu różnego rodzaju maszyn, ale również w zaawansowanych systemach automatyki. Silnik współpracujący z przemiennikiem częstotliwości, czy serwonapędy wykorzystujące silniki elektryczne są stosowane w przenośnikach, systemach pozycjonowania, a także w aplikacjach, w tym w aplikacjach wieloosiowych, które wymagają precyzyjnych, szybkich i zsynchronizowanych ruchów.

Technika napędowa w automatyce

Technika napędowa stosowana w szeroko rozumianych systemach automatyki obejmuje dość dużą grupę urządzeń. Znajdują się tu nie tylko silniki prądu stałego, synchroniczne silniki prądu przemiennego, asynchroniczne silniki indukcyjne, przemienniki częstotliwości, ale również serwonapędy, motoreduktory i inne elementy mechaniczne pozwalające regulować prędkość i moment obrotowy silnika, a także wspomniane softstarty.

W automatyce najczęściej stosowane są silniki i napędy niskiego napięcia o mocach od pojedynczych kilowatów do co najwyżej kilkudziesięciu, rzadziej kilkuset. Coraz większym zainteresowaniem na świecie cieszą się silniki z systemami odzysku energii. Związane jest to nie tylko z potrzebą stosowania urządzeń o wysokiej sprawności, ale też z zaostrzającymi się w wielu krajach przepisami dotyczącymi zużycia i zagospodarowania energii elektrycznej.

Oferowane przez polskich dostawców niewielkiejsilniki prądu zmiennego, to zarówno silniki synchroniczne, jak i asynchroniczne. Znacznie mniejszą popularnością wśród polskich klientów cieszą się silniki komutatorowe i uniwersalne, które mogą pracować przy zasilaniu zarówno prądem stałym, jak i zmiennym. Jak wspomniano, najczęściej sprzedawane są silniki o mocach od 1 W do 5 kW, a także urządzenia o mocy od 5 W do 10 kW.

Warto zauważyć, że w Polsce największym zainteresowaniem cieszą się obecnie silniki asynchroniczne, które bez problemu można stosować we wszelkiego rodzaju układach napędowych, w których nie wymaga się precyzyjnego sterowania silnikiem. W przypadku serwonapędów, polscy użytkownicy zwracają uwagę na dynamikę napędu i dokładność realizacji ruchu. Istotne są też takie parametry, jak sprawność silnika, która znacząco wpływa na całkowity koszt TCO (Total Cost of Ownership) utrzymania systemu automatyki w danym przedsiębiorstwie.

Współczesne silniki elektryczne charakteryzują się prostą konfiguracją i łatwą obsługą. Konstruktorzy kładą nacisk na zwiększenie ich sprawności oraz poprawę parametrów pracy, a także na ich automatyczną adaptację do zmiennych warunków obciążalności. Coraz bardziej istotna jest również proekologiczna budowa silnika i niewielkie zużycie energii. Silniki elektryczne systematycznie ulegają też miniaturyzacji. Niestety, w ślad za zmniejszeniem się gabarytów silników, nie idzie spadek mocy, ale zwiększanie ich obciążalności. Biorąc pod uwagę sterowanie, zauważalny jest trend do digitalizacji silników elektrycznych. Coraz szersza jest bowiem paleta dostępnych protokołów i technologii komunikacji, które bazują przede wszystkim na przemysłowym Ethernecie. Nowoczesne silniki mają też zintegrowane funkcje bezpieczeństwa.

Polski rynek najpopularniejszych w zastosowaniach przemysłowych silników prądu przemiennego małej mocy, w zależności od szacunków, wart jest od 250 do 350 mln złotych. Wyróżnić tu można dwóch liderów – firmę Siemens oraz Grupę Cantoni skupiającą m.in. takich producentów silników, jak Besel, Celma Intukta czy Emit. Spore udziały na tym rynku mają też tacy dostawcy silników, jak Tamel, Lenze, ABB, SEW-Eurodrive czy NORD. Spośród firm oferujących silniki w Polsce warto też wymienić Mitsubishi Electric, Panasonic czy B&R.

– Silniki asynchroniczne wykorzystywane są do napędzania elementów wykonawczych, niemniej mają one swoje specyficzne obszary zastosowań. Silniki asynchroniczne występują w aplikacjach o mniejszym zaangażowaniu technologicznym, ale wszędzie tam gdzie moment bezwładności napędu ma znaczenie. Takimi aplikacjami są przenośniki płaskie rolkowe lub narzutowe, pompy, wentylatory, windy. – mówi Konrad Florczyk, inżynier aplikacyjny SEW-EURODRIVE Polska.

– Silniki synchroniczne serwo to przede wszystkim sprinterzy do zadań specjalnych. Niski moment bezwładności to wysoka dynamika plus sprawne i efektywne sterowanie – te parametry pozwalają silnikom stosować synchroniczne, jako manipulatory lub końcowe efektory maszyn, najczęściej wieloosiowych – zauważa Konrad Florczyk.

Silniki synchroniczne

Do podstawowych zadań silnika elektrycznego należy przetwarzanie energii elektrycznej na mechaniczną. Podobnie jak w większości maszyn elektrycznych, w silniku możliwy jest też proces odwrotny (tzw. zasada odwracalności pracy), czyli zamiana energii mechanicznej na elektryczną. Właściwość ta rzadko jednak jest wykorzystywana w praktyce przemysłowej.

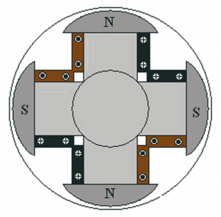

Współcześnie produkowane silniki elektryczne podzielić można na wiele sposobów. Najprostszy jest podział ze względu na rodzaj energii zasilającej, czyli na silniki zasilane prądem stałym i zmiennym. Inny podział dotyczy liczby faz zasilających – od jednej do trzech. Jednak, z punku widzenia systemów napędowych najistotniejszy jest podział silników ze względu na ich konstrukcję oraz zasadę działania. W przypadku maszyn prądu przemiennego wyróżnia się trzy podstawowe grupy silników: maszyny synchroniczne, maszyny indukcyjne (asynchroniczne) i maszyny komutatorowe prądu przemiennego. Najliczniej reprezentowaną w systemach automatyki przemysłowej grupą silników są synchroniczne i asynchroniczne silniki zasilane prądem przemiennym. Silniki elektryczne synchroniczne różnią się od silników indukcyjnych budową wirnika, który jest dodatkowo wyposażony w elektromagnesy lub magnesy stałe.

Silnik synchroniczny to maszyna elektryczna zasilana prądem przemiennym, w której wirnik w stanie ustalonym obraca się z taką samą prędkością kątową z jaką wiruje wprawiające go w ruch pole magnetyczne. Co ważne, prędkość silnika synchronicznego jest zawsze stała i nie zależy od obciążenia oraz od napięcia zasilającego. Silniki synchroniczne występują w dwóch odmianach, z tzw. biegunami utajonymi lub z biegunami jawnymi. Rozwiązania te, oprócz różnic konstrukcyjnych dotyczących głównie budowy wirnika, różnią się charakterystyką ruchową, o czym za chwilę.

W wypadku silnika synchronicznego z wirnikiem z biegunami jawnymi, bieguny te są wyraźnie wyodrębnione konstrukcyjnie. Każdy z biegunów znajdujących się na obwodzie wirnika ma też swoje własne uzwojenie, które zostało nawinięte na wyodrębniony rdzeń tegoż bieguna. Nadają odpowiedni kształt powierzchni zewnętrznej (nazywanej nabiegunnikiem) każdego z biegunów, można uzyskać odpowiedni rozkład indukcji na obwodzie wirnika, dzięki czemu silnik może nie tylko zostać wprawiony w ruch, ale również równomiernie po rozruchu się obracać.

Nieco inaczej wygląda wirnik silnika synchronicznego z utajonymi biegunami. Wirnik ma tutaj kształt cylindryczny (bez konstrukcyjnie wyodrębnionych biegunów), w którym to cylindrze w wyfrezowanych rowkach umieszcza się uzwojenie i zabezpiecza przed wypadnięciem za pomocą specjalnych klinów lub klejów. Uzwojenie zajmuje jedynie część wirnika – łącznie około 2/3 obwodu.

Silniki synchroniczne z wirnikami z biegunami jawnymi, ze względu na ograniczoną wytrzymałość mechaniczną związaną z powstawaniem sporych sił odśrodkowych na poszczególnych biegunach, są stosowane w napędach, w których nie występują duże prędkości obrotowe. Z kolei silniki z biegunami utajonymi mogą być wykorzystywane w zastosowaniach wymagających właśnie bardzo dużych prędkości obrotowych. Co ciekawe, taką konstrukcją mechaniczną charakteryzują się też generatory stosowane w elektroenergetyce. Silniki z biegunami utajonymi są niestety nieco droższe od modeli z wirnikami jawnymi, a to ze względu na ilość i jakość użytych materiałów. Dlatego większość dostępnych na rynku silników synchronicznych to modele właśnie z biegunami jawnymi.

Wzbudzenie wirnika

Zastosowanie uzwojenia na wirniku, którego zadaniem jest wygenerowanie stałego pola magnetycznego umożliwiającego wprowadzenie wirnika w ruch obrotowy, wymaga doprowadzenia do wirnika prądu stałego nazywanego prądem wzbudzenia. W stojanie umieszone jest natomiast uzwojenie prądu przemiennego. Odpowiada ono za wytworzenie wirującego pola magnetycznego, „ciągnącego” wirnik w ustalonym kierunku. Oczywiście wirnik powinien być tak skonstruowany, aby wytworzona liczba biegunów magnetycznych była taka sama, jak liczba biegunów magnetycznych wytworzonych

w stojanie.

Prąd wzbudzenia pobierany jest z obcego źródła – najczęściej ze specjalnego obwodu, który zasilany jest albo bezpośrednio z prostownika albo z prądnicy prądu stałego nazywanej wzbudnicą, która może być np. umieszczona na wspólnym wale z wirnikiem silnika. Moc potrzebna do wzbudzenia silnika synchronicznego na ogół nie przekracza 1% mocy znamionowej silnika. W małych silnikach synchronicznych często spotkać można konstrukcję, w której uzwojenie wzbudzające umieszczone jest w stojanie – dla tego dodatkowego obwodu wzbudzającego staje się więc magneśnicą, a wirnik twornikiem.

W wielu nowych silnikach synchronicznych, aby uprościć ich konstrukcję, zamiast uzwojenia, które wymaga doprowadzenia prądu stałego montuje się na wirniku magnesy trwałe, nazywane też stałymi – najczęściej są to magnesy neodymowe. Magnesy te montowane (klejone) są na powierzchni wirnika. Dzięki takiej konstrukcji uzyskuje się stosunkowo dużą wartość momentu obrotowego, przy relatywnie małej wartości momentu bezwładności samego wirnika. Silniki tego typu nazywane są silnikami PMSM (Permanent Magnet Synchronous Motor), czyli silnikami synchronicznymi o magnesach trwałych.

Inną odmianą silników synchronicznych są silniki reluktancyjne. Silniki te budowane są jako silniki jawnobiegunowe, ale podobnie jak w silnikach PMSM, ich wirniki nie mają również uzwojeń wzbudzających. Do poruszenia wirnika wykorzystywany jest występujący w nich moment reluktancyjny, który pojawia się mimo braku wzbudzenia. Powstaje on na skutek działania pola magnetycznego na magnetycznie niesymetryczny wirnik, który wykonany jest z materiału ferromagnetycznego. Wirnik poddany działaniu momentu reluktancyjnego „próbuje znaleźć” takie położenie względem stojana, w którym reluktancja jest najmniejsza.

W praktyce przemysłowej, często można jeszcze spotkać tzw. silniki histerezowe, w których wykorzystuje się zjawisko histerezy magnetycznej. Wirniki w tych silnikach wykonane są w całości z materiału o szerokiej pętli histerezy. Moment obrotowy w takim silniku zależy wyłącznie od objętości wirnika i jednostkowych strat histerezy. Silniki histerezowe charakteryzują się takimi zaletami, jak: cicha praca, duży moment rozruchowy przy niewielkim prądzie rozruchowym oraz płynne wchodzenie w synchronizm. Silniki te są jednak coraz rzadziej spotykane ze względu na małą sprawność.

Rozruch silnika synchronicznego

Podstawową wadą silników synchronicznych jest brak momentu rozruchowego. Wynika to z faktu, że przyłożone do stojana zmienne napięcie wytwarza wirujące pole magnetyczne, które generuje przemienny moment obrotowy. Jego działanie objawia się tym, że wirnik raz „pociągany” jest w jedną, raz w drugą stronę. Ze względu na dużą częstotliwość zmian tego momentu, wirnik nie może ruszyć z miejsca, a średnia wartość momentu obrotowego jest równa zero.

Istnieje kilka sposobów radzenia sobie z tym problemem. Oczywiście najprostszym sposobem byłoby skorzystanie z dodatkowego silnika rozruchowego, ale w warunkach przemysłowych rozwiązanie takie nie ma sensu. W praktyce do uruchomienia silnika synchronicznego korzysta się z rozwiązania stosowanego w silnikach asynchronicznych. W nabiegunnikach wirnika umieszcza się dodatkową klatkę rozruchową utworzoną z miedzianych prętów, podobną do klatki stosowanej w wirnikach klatkowych silników asynchronicznych. Silnik synchroniczny startuje jak silnik asynchroniczny, a po osiągnięciu prędkości zbliżonej do prędkości synchronicznej włącza się zasilanie obwodu wzbudzenia prądem stałym. Dzięki temu wirnik synchronizuje się z wirującym polem magnetycznym (wchodzi w synchronizm) i dalej porusza się już z prędkością synchroniczną.

Drugą, najczęściej stosowaną w systemach automatyki, metodą rozruchu silnika synchronicznego jest rozruch częstotliwościowy. Stosuje się tu przemienniki częstotliwości (falowniki), które umożliwiają systematyczne zwiększanie częstotliwości napięcia zasilania w uzwojeniach stojana. Dzięki temu możliwe jest stopniowe, systematyczne rozpędzenie wirnika. Co więcej, w wypadku silników PMSM z magnesami trwałymi, jest to obecnie jedyne, sprawdzające się w praktyce przemysłowej rozwiązanie.

Innym, nieco starszym sposobem rozruchu częstotliwościowego jest zastosowanie prądnic synchronicznych, które zasilają uzwojenie twornika uruchamianego silnika. Prędkość obrotowa, a co za tym częstotliwość prądnicy, zwiększana jest płynnie od zera do prędkości synchronicznej, co pozwala uruchomić silnik podobnie jak w przypadku stosowania falownika.

Silniki asynchroniczne

Indukcyjne silniki asynchroniczne są najczęściej stosowanym rodzajem silników elektrycznych w przemyśle i automatyce. Szacuje się, że w Polsce ponad połowa mocy wytwarzanej w elektrowniach zużywana jest przez silniki indukcyjne, popularnie nazywane silnikami asynchronicznymi. Do ich zalet należą przede wszystkim prosta budowa, łatwa obsługa oraz niewysoka cena zakupu i utrzymania. Silniki indukcyjne mają dobre parametry ruchowe, a ich charakterystyki można kształtować przez zmianę zasilania oraz impedancji uzwojeń maszyny, co realizowane jest przez przyłączanie odpowiednich, zewnętrznych elementów impedancyjnych. Elektroniczne, półprzewodnikowe systemy sterowania pozwalają na łagodny rozruch i hamowanie silników indukcyjnych. Łatwo też regulować moc i prędkość obrotową takiego typu silnika. Niestety, silniki asynchroniczne mają też wady. Największą z nich jest potrzeba dostarczenia mocy biernej indukcyjnej, co wpływa na zwiększenie strat mocy w energetycznych liniach przesyłowych oraz zauważalne spadki napięcia widoczne zwłaszcza podczas rozruchu.

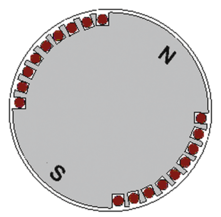

Silniki asynchroniczne, ze wglądu na sposób zasilania podzielić można na jedno-, dwu- i trójfazowe, przy czym najpopularniejsze w przemyśle są te ostatnie. W mniejszych silnikach stosuje się zasilanie dwu- lub jednofazowe. Drugim istotnym podziałem jest podział ze względu na sposób wykonania uzwojenia wirnika. Silniki te dzieli się wówczas na klatkowe i pierścieniowe. Można tutaj jeszcze wyróżnić silniki indukcyjne, wirujące i liniowe.

Budowa

Silniki asynchroniczne są zbudowane w prosty sposób. Na wewnętrznej stronie rdzenia stojana i na zewnętrznej stronie rdzenia wirnika znajdują się żłobki (mogą mieć różne kształty), w których umieszcza się uzwojenia wykonane z izolowanego miedzianego drutu nawojowego. Dodatkowo uzwojenia muszą być odizolowane od rdzenia izolacją żłobkową. Pomiędzy dwoma sąsiednimi żłobkami znajduje się zawsze część rdzenia nazywana zębem. Rdzeń stojana, wykonany zazwyczaj z pakietu cienkich, izolowanych między sobą blach ferromagnetycznych, podzielony jest na odizolowane od siebie sekcje tworzące uzwojenia fazowe stojana. Uzwojenia te odpowiadają za wyindukowanie wirującego pola magnetycznego.

W przypadku silników asynchronicznych uzwojenia wirnika wykonuje się, podobnie jak w stojanie, z drutu nawojowego lub z nieizolowanych prętów miedzianych, aluminiowych, mosiężnych lub brązowych o dużym przekroju, tak aby taki metalowy pręt całkowicie wypełniał żłobek. Wystające poza rdzeń części prętów z obu stron łączy się pierścieniami zwierającymi. W ten sposób powstaje klatka, a silnik taki nazywa się klatkowym. W praktyce przemysłowej klatka jest najczęściej jednolitą odlewaną konstrukcją wykonaną z aluminium, rzadziej (ze względu na trudności technologiczne) z miedzi. Klatkę należy traktować jako uzwojenie wielofazowe o liczbie faz równej liczbie prętów.

W przypadku uzwojenia wirnika z drutu nawojowego istnieje możliwość dołączenia do wirnika dodatkowych elementów zwiększających rezystancję każdej fazy. Realizuje się to przez specjalne, znajdujące się na wale pierścienie ślizgowe, do których podłącza się uzwojenie wirnika. Silnik taki nazywany jest silnikiem pierścieniowym. Pierścień ślizgowy połączony jest z obwodem zewnętrznym za pomocą szczotek, które na nim spoczywają. Liczba pierścieni zależy od liczby faz przyłączanego obwodu. Najczęściej spotyka się konstrukcje z trzema lub dwoma pierścieniami. Silniki klatkowe są tańsze od pierścieniowych, jednak te ostatnie pozwalają w szerszym zakresie (również do wirnika) podłączać do systemu urządzenia rozruchowe i regulacyjne.

Asynchronizm

Jak wskazuje sama nazwa, podczas normalnej pracy, prędkość silnika asynchronicznego jest niższa od prędkości wirowania pola magnetycznego. Dlatego charakterystycznym dla tej grupy maszyn elektrycznych parametrem jest tzw. poślizg (oznaczany najczęściej symbolem s). Parametr ten określa stosunek prędkości wirowania pola magnetycznego względem wirnika do prędkości synchronicznej. W wypadku, gdy wirnik silnika jest nieruchomy, wówczas wartość poślizgu wynosi 1. Jeśli wirnik wiruje z prędkością synchroniczną wówczas poślizg przyjmuje wartość 0. Oznacza to, że im mniejsza jest wartość poślizgu, tym większa jest prędkość wirowania wirnika.

Jeśli prędkość wirowania wirnika jest większa od zera i mniejsza od prędkości synchronicznej, co odpowiada wartości poślizgu zawierającej się w zakresie od 0 do 1, wówczas maszyna indukcyjna pracuje jako silnik. Prędkość maszyny indukcyjnej może być również większa od prędkości synchronicznej. Sytuacja taka może mieć miejsce gdy silnik asynchroniczny jest podłączany np. do turbiny parowej. Wówczas maszyna indukcyjna pracuje jako prądnica, a wartość poślizgu jest mniejsza od zera. Możliwa jest też praca silnika asynchronicznego w charakterze hamulca (tzw. praca hamulcowa). Z sytuacją taką mamy do czynienia, gdy prędkość wirowania wirnika jest ujemna, czyli silnik przeciwdziała zewnętrznemu momentowi obrotowemu. W takim przypadku maszyna indukcyjna odgrywa rolę hamulca elektrycznego, a odebrana praca mechaniczna, łącznie z mocą elektryczną dostarczaną z sieci, zamieniana jest w całości na ciepło.

Warto tu zwrócić uwagę na fakt, że sprawność silników indukcyjnych jest bardzo wysoka. W przypadku silników szybkoobrotowych dużej mocy dochodzi do 98%. Silniki średniej mocy mają współczynnik sprawności na poziomie 0,92, a sprawność dla urządzeń mniejszej mocy wynosi około 79%.

Rozruch i sterowanie

Najważniejszymi parametrami charakteryzującymi rozruch silnika asynchronicznego są prąd, czas trwania oraz moment początkowy. Rozruch silnika asynchronicznego jest możliwy gdy moment obrotowy wytwarzany przez silnik jest większy od momentu obciążenia. Warto zauważyć, że prąd rozruchu może być kilkukrotnie wyższy od prądu znamionowego. Istnieje więc niebezpieczeństwo cieplnego uszkodzenia silnika, a nawet wystąpienia pożaru, jeśli czas rozruchu będzie wystarczająco długi, aby przegrzały się uzwojenia.

O czasie trwania rozruchu decyduje moment dynamiczny, który określa różnicę pomiędzy momentem obrotowym wytwarzanym w silniku a momentem obciążenia. Innymi słowy, im moment dynamiczny jest większy, tym czas trwania rozruchu silnika asynchronicznego krótszy. Wówczas silnik szybciej osiąga stan równowagi.

W systemach automatyki i w praktyce przemysłowej bezpośredni rozruch silników asynchronicznych – rozruch za pomocą napięcia znamionowego bezpośrednio przyłożonego z sieci – stosuje się wyłącznie w przypadku silników małej mocy. W przypadku silników o większych mocach stosuje się dodatkowe sposoby poprawy warunków rozruchu. Mają one na celu zmniejszenie prądu rozruchowego oraz zwiększenie momentu rozruchowego. Najczęściej stosowanymi metodami rozruchu są: rozruch przez zmianę napięcia zasilania stojana, przez włączenie dodatkowej rezystancji w obwód stojana lub wirnika oraz przez zmianę częstotliwości napięcia zasilającego.

W pierwszym wypadku zmiana napięcia realizowana jest za pomocą przełącznika gwiazda-trójkąt, przy wykorzystaniu transformatora bądź elektronicznego układu sterującego. Przełączenie gwiazda-trójkąt stosowane jest do rozruchów lekkich, wówczas gdy silnik obciążony jest niewielkim momentem hamującym. Przy połączeniu w gwiazdę, zarówno prąd, jak i moment rozruchowy są trzykrotnie mniejsze w stosunku do tych samych parametrów rozruchu przy połączeniu w trójkąt. Rozruch przez włączenie dodatkowej rezystancji w obwód stojana stosowany jest sporadycznie, ze względu na fakt, że oprócz ograniczenia prądu rozruchowego zmniejsza się też moment rozruchowy. Obecnie w systemach automatyki do rozruchu i sterowania silnikami asynchronicznymi stosowane są sterowniki elektroniczne lub cyfrowe, jak coraz popularniejsze urządzenia typu softstart.

Oprócz sposobów rozruchu w wypadku silników asynchronicznych istotne są też metody sterowania ich prędkością obrotową. Prędkość reguluje się przez zmianę częstotliwości napięcia zasilającego, liczby par biegunów magnetycznych, wytworzonych w wirniku oraz zmianę poślizgu. W systemach automatyki najbardziej popularną metodą regulacji prędkości obrotowej asynchronicznych silników indukcyjnych jest metoda częstotliwościowa. Współczesne falowniki, przy zachowaniu swoich niewielkich wymiarów są mogą bez problemu regulować prędkość obrotową silników o mocy rzędu megawatów.

źródło: Automatyka 12/2016

Komentarze

blog comments powered by Disqus