Co należy wziąć pod uwagę podczas automatyzacji procesów produkcyjnych przy użyciu robotów?

Materiał prasowy drukuj

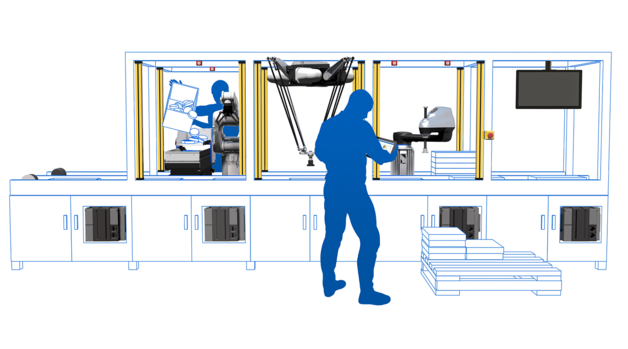

Każdy, kto planuje wdrożenie koncepcji inteligentnej fabryki w swoim przedsiębiorstwie, przed podjęciem decyzji powinien starannie rozważyć dostępne opcje z zakresu robotyki. Wybór konkretnego rozwiązania – np. robota przemysłowego czy robota współpracującego – musi precyzyjnie odpowiadać na konkretne potrzeby danego przedsiębiorstwa.

Z raportu World Robotics 2020 Industrial Robots wynika, że w ciągu ostatnich pięciu lat liczba robotów przemysłowych na całym świecie wzrosła o 85%. Pomimo pandemii ich sprzedaż utrzymuje się na wysokim poziomie, a możliwości ich wykorzystania jest coraz więcej. Współpraca między ludźmi i robotami jest priorytetem dla wielu dyrektorów generalnych, którzy chcą zmniejszyć obciążenie pracowników, zwiększyć wydajność i bezpieczeństwo oraz usprawnić procesy. Ale skąd firmy mają wiedzieć, które rozwiązanie z zakresu robotyki byłoby najlepszym wyborem? Eksperci firmy OMRON, lidera w dziedzinie automatyki przemysłowej, w tym rozwiązań w zakresie czujników, sterowania, wizji i robotyki do automatyzacji przemysłowej, wyjaśniają tę kwestię.

Wybór robota dopasowany do potrzeb przedsiębiorstwa

„Wybór robota zależy od lokalizacji, ukierunkowania produkcji i indywidualnych potrzeb. Zakres, obciążenie, wymagania w zasięgu ruchu, możliwości rozbudowy i interakcji z technologiami takimi jak sztuczna inteligencja (AI) lub przetwarzanie obrazu, mogą mieć wpływ na to, jaki robot będzie najlepszy dla danej firmy” — mówi Fernando Vaquerizo, dyrektor ds. marketingu produktów stacjonarnych i cobotów w OMRON Europe.

Pytania, które należy sobie zadać podczas automatyzacji procesów

- Jakiego rodzaju produkty zamierza się wytwarzać lub obsługiwać — i w jaki sposób?

- Jakie ruchy powinien wykonywać robot?

- Jakie odległości musi pokonywać?

- Czy robotem powinni sterować eksperci z firmy, czy operator maszyny?

- Jaki rodzaj produkcji i wydajności części jest potrzebny?

- Czy powtarzalność lub precyzja mają zasadnicze znaczenie?

- Czy wymagany jest zintegrowany system wizyjny robotów albo system do kontroli wizyjnej?

- Czy lepiej wybrać system montowany na stałe, czy raczej elastycznego robota współpracującego?

Robot tradycyjny czy współpracujący?

Roboty montowane na stałe zapewniają dużą prędkość, precyzję, możliwość ponownego programowania, bezpieczeństwo i wysoką wydajność. Jednak do przeprogramowania robotów potrzeba ekspertów, wiąże się to również z koniecznością zapewnienia znacznie większej ilości miejsca. W przypadku firm o krótkich cyklach produkcyjnych i czasach przerobowych lepiej mogą się sprawdzić tradycyjne roboty montażowe, ponieważ pracują one szybciej. Roboty współpracujące są łatwiejsze w eksploatacji i idealnie nadają się do zastosowań o wysokim zróżnicowaniu produktowym i niskiej powtarzalności produkcji. Zawierają one zintegrowane zabezpieczenia, dzięki którym mogą współpracować z ludźmi oraz są bardziej elastyczne i mobilne. Są one również znacznie prostsze w programowaniu, a ich oprogramowanie jest bardziej intuicyjne w obsłudze, zewnętrzni specjaliści zwykle nie są więc potrzebni. Można je również zamontować na robotach mobilnych. Jednak w celu zapewnienia bezpieczeństwa, coboty muszą pracować wolniej, zwłaszcza podczas pracy w tym samym obszarze roboczym, co ludzie.

Dodatkowo przedsiębiorstwa muszą mieć na uwadze zwrot z inwestycji (ROI). Obsługa stacjonarnych, bardziej złożonych robotów zwykle wymaga szkoleń i wiedzy spoza firmy, a także często dodatkowego sprzętu do wykonywania bardziej rozbudowanych zadań i zapewnienia bezpieczeństwa (np. ogrodzeń świetlnych lub klatek).

– Tradycyjne roboty przemysłowe często lepiej nadają się do szybkiego i precyzyjnego montażu. Coboty są z kolei idealne do obsługi palet, konserwacji maszyn, transportu materiałów, załadunku maszyn, kompletowania zamówień, pakowania i testowania – komentuje Peter Lange, kierownik ds. rozwoju biznesu w obszarze robotów montowanych na stale w firmie Omron Europe.

Stosowanie algorytmów sztucznej inteligencji staje się również coraz ważniejsze w zastosowaniach w czasie rzeczywistym. Linie produkcyjne i urządzenia są monitorowane za pomocą czujników działających w czasie rzeczywistym, a dane — gromadzone i przetwarzane z dużą prędkością w celu szybkiego wykrywania wszelkich nieprawidłowości.

– Nie ma jednej technologii, która byłaby odpowiednia dla każdego zastosowania. Dlatego szczegółowy katalog wymagań i ustalonych celów ma kluczowe znaczenie dla powodzenia projektu robotyki – podsumowuje Peter Lange.

źródło: Omron

Komentarze

blog comments powered by Disqus