Małe szybkie roboty w aplikacjach pakowania

Duża szybkość ruchu i małe rozmiary, to podstawowe wymagania dotyczące robotów stosowanych do przemieszczania i pakowania niewielkich elementów - np. w przemyśle spożywczym. Trudność związana z budową takich maszyn sprawiała, że jeszcze niedawno ludzie pracujący na stanowiskach do pakowania byli niezastąpieni. Sytuacja się jednak zmieniła.

Niewątpliwie, jedną z metod optymalizacji produkcji jest zastępowanie mniej wydajnych elementów procesów, bardziej wydajnymi. Świetnym przykładem jest praca ludzi w aplikacjach związanych z przenoszeniem. Zastąpienie człowieka przez maszynę pozwala na unoszenie znacznie większych ciężarów i precyzyjne ich układanie. Co jednak w przypadku małych, lekkich przedmiotów, w których liczy się przede wszystkim szybkość? Czy montaż maszyny też ma wtedy sens?

Małe roboty przemysłowe

Obecnie roboty przemysłowe na dobre zadomowiły się w przemyśle w takich aplikacjach, jak obsługa maszyn, paletyzacja, zrobotyzowane spawanie, a także w przemyśle ciężkim. Nowością natomiast są lekkie roboty typu Pick & Place do zastosowań np. w przemyśle spożywczym. Szybkie przemieszczanie ramienia manipulatora jest źródłem wielu problemów, a najważniejszym elementem, który stanowczo wpływa na ruchliwość, jest przemyślany łańcuch kinematyczny robota.

Standardowe rozwiązania robotów wieloosiowych cechują się budową mechaniczną, w której każda oś wyposażona jest we własny serwomechanizm z przekładnią, co zwiększa udźwig poszczególnych osi, lecz także obciąża samą konstrukcję ramienia. Sterowanie tego typu robotami musi kompensować grawitację oraz ciężar samego przenoszonego przedmiotu. Dlatego też, ze względu na swój łańcuch kinematyczny, roboty antropomorficzne nie osiągają tak szybkich czasów cykli, jakie są wymagane w aplikacjach typu Pick & Place. Znaczącym parametrem tego typu rozwiązania jest udźwig oraz dokładność i powtarzalność.Brak odpowiedniego rozwiązania dla aplikacji Pick & Place oraz rosnące zapotrzebowanie rynku skłoniły konstruktorów do stworzenia robotów o mniejszej liczbie stopni swobody i sferycznym obszarze pracy. Konstrukcja, która okazała się najlepszym rozwiązaniem, znana jest dzisiaj jako robot typu „Delta”. Jest ona oparta na precyzyjnych równoległobokach wykonanych z lekkich materiałów.

Budowa robotów do pakowania

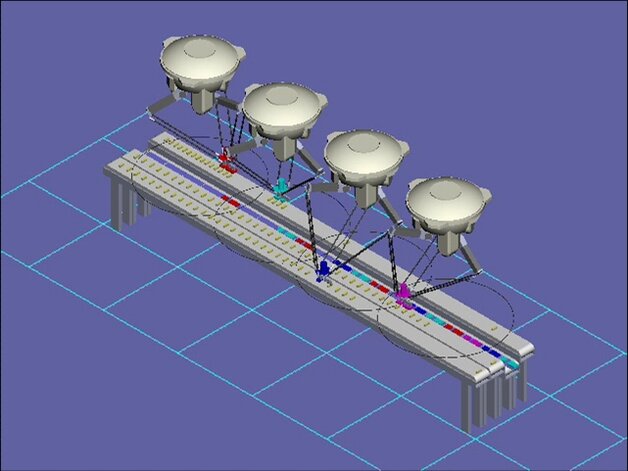

Stosowana struktura składa się z trzech ramion, połączonych jednym bokiem do efektora, a drugim do ramienia napędu obrotowego, w przypadku gdy ten bok równoległoboku porusza się w płaszczyźnie równoległej do podstawy, gwarantując trzy stopnie swobody. Dodatkowy obrotowy efektor jako czwarta oś, pozwala zyskać kolejny stopień swobody, nie obciążając znacznie konstrukcji łańcucha kinematycznego.

Roboty typu „Delta” dzięki swojej konstrukcji mechanicznej charakteryzują się dużym przyspieszeniem oraz dużym sferycznym obszarem roboczym. Serwomechanizmy skupione w jednej bazie nie obciążają układu ramion, natomiast złożenie wszystkich czterech napędów w jeden ruch gwarantuje uzyskanie bardzo dużej precyzji oraz powtarzalności w zakresie obciążeń detalami od 1 kg do 3 kg.

Spełnieniem powyższych założeń jest jednostka YF003N stworzona przez firmę Kawasaki. Charakteryzuje się ona bardzo dużą prędkością i czasem cyklu (25 mm góra/dół, 305 mm prawo/lewo) 0,27 s przy obciążeniu do 1 kg, oraz 0,45 s przy obciążeniu do 3 kg. To wszystko przy precyzyjnym sterowaniu i powtarzalności sięgającej ±0,1 mm. Obszar roboczy pozwala pobierać i odkładać elementy w promieniu 1300 mm. Ramiona wykonano z włókien węglowych, a konstrukcja łańcucha kinematycznego umożliwia montaż robota zaraz nad przenośnikami. Zastosowanie wysokiej klasy materiałów sprawia, że robot nawet przy największej prędkości porusza się stabilnie.

Robot instalowany na linii produkcyjnej w przemyśle spożywczym powinien być całkowicie chroniony przed zapyleniem oraz powinien być przystosowany do mycia strumieniem wody pod ciśnieniem lub odporny na zanurzenie w wodzie na głębokości do 1 m (w przypadku IP67). Kawasaki YF003N jest właśnie przystosowany do takiej pracy. Może być myty wodą i przemysłowymi środkami czystości oraz ma dodatkowe uszczelnienia i odpowiednie środki smarujące. Smar wykorzystywany w przekładniach i na przegubach ramienia robota ma atesty, spełnia wszelkie wymagania i może być stosowany w bezpośrednim kontakcie z żywnością.

Robot serii Y ma specjalną konstrukcję, by mógł sprostać zadaniom szybkiej obsługi linii detali o małych gabarytach. Jednym ramieniem może jednocześnie zbierać elementy z taśmy, segregować je, odrzucać detale z defektami, a w końcowej fazie układać np. do blistrów. Elementy, które wędrują przenośnikiem taśmowym z maszyny wykonawczej pod robota, nie są zazwyczaj odpowiednio ułożone. Dlatego roboty muszą być przystosowane do współdziałania również z szybkim systemem wizyjnym. Standardy Kawasaki umożliwiają zastosowanie systemów wizyjnych pochodzących od rożnych producentów, co pozwala na optymalne dobranie systemu wizyjnego pod każdą aplikację. W najbardziej wymagających aplikacjach stosuje się kilka robotów typu Pick & Place, które korzystają z jednego centralnego systemu kamer i uzupełniają się w przenoszeniu elementów z jednej taśmy.

Systemy wizyjne w aplikacji

Innym warunkiem technicznym jest możliwość śledzenia przez robota przesunięcia taśmy przenośnika (conveyour tracking). Współpraca z dodatkowymi enkoderami umożliwia identyfikację położenia detalu w czasie rzeczywistym. Taka cecha robotów przemysłowych pozwala znacznie przyspieszyć szybkość działania całej aplikacji, szczególnie w perspektywie zwiększającej się wydajności linii produkcyjnej.

Konstrukcje typu „Delta” znajdują zastosowanie w przemyśle spożywczym, w farmaceutycznym, kosmetycznym i elektronicznym, czyli wszędzie tam, gdzie lekkie produkty poddawane są operacjom Pick & Place oraz wymagane są duża wydajność i ultrakrótkie czasy cyklu. Polska, ze względu na rozwinięty rynek producentów żywności, ma ogromny potencjał rozwoju takich aplikacji. Przykładem zastosowania robota Kawasaki YF003N jest firma Allos. Firma Kawasaki Robotics wspólnie ze swoimi partnerami opracowała zautomatyzowany system do konfekcjonowania i pakowania batoników oparty na robocie Kawasaki YF003N, systemie wizyjnym CLK oraz wyspecjalizowanym chwytaku zaprojektowanym przez firmę LMD. Ten zaawansowany technologicznie system pozwolił na pakowanie batoników z prędkością do 130 cykli na minutę! Czas cyklu oczywiście zależy od wagi, rodzaju chwytanych detali oraz komponentów współpracujących z robotem – odpowiednie zestawienie tych parametrów gwarantuje uzyskanie czasów odpowiadających wydajności obsługiwanej linii.

Końcowy etap produkcji

Kiedy proces produkcji batoników jest już zakończony, gotowe produkty wędrują na transporterze przez tunel chłodzący, po czym następuje ich pakowanie. Zanim produkty trafią do opakowań, przypadkowo rozmieszczone na taśmociągu batoniki, muszą zostać poddane kontroli jakości. Następnie robot Kawasaki YF003N układa je w sposób umożliwiający ich późniejsze zapakowanie. Zastosowany system wizyjny przeprowadza kontrolę jakości oraz określa położenie batoników. Produkty odrzucone podczas kontroli jakości jadą na taśmociągu do dalszej obróbki. Batoniki spełniające wszystkie wymagania przygotowywane są do pakowania - system wizyjny określa ich położenie i przesyła dane do kontrolera robota. Funkcja śledzenia taśmy pozwala na pobranie batoników bez zatrzymywania taśmociągu. W omawianej aplikacji zastosowano produkt niemieckiej firmy CLK Visionsysteme, która od lat produkuje bezdotykowe systemy kontroli jakości oraz systemy wizyjne do rozpoznawania pozycji i położenia. Obszarem, w którym się specjalizuje, jest branża spożywcza.

Robot, po otrzymaniu informacji o położeniu batonika oraz po potwierdzeniu, że spełnia on wymagania jakościowe, pobiera batonik z jednego taśmociągu i układa na drugim. Po tej operacji produkty ułożone są według określonego schematu umożliwiającego ich łatwe zapakowanie. Do chwytania batoników użyty został chwytak firmy LMD, który dzięki zastosowaniu materiałów dopuszczonych do kontaktu z żywnością, jak np. poliamid i stal szlachetna, rozwiązanie to spełnia wysokie wymogi czystości w przemyśle spożywczym. Chwytak składa się z interfejsu, zintegrowanego systemu szybkiej wymiany, pięciokanałowej transmisji mediów, wymiennych komponentów napędowych i szczęk. Szczęki są odpowiednio plastyczne, aby uniknąć uszkodzenia chwytanego obiektu (batoników) przez zbyt mocny nacisk. Batoniki trafiają następnie do poziomej maszyny pakującej typu flow-pack. Pojedynczo zafoliowane batoniki zostają ułożone na tackach zbiorczych.

Dariusz Biega

ASTOR Sp. z o.o.

Autoryzowany dystrybutor robotów Kawasaki

www.astor.com.pl

źródło: ASTOR

Słowa kluczowe

ASTOR, kawasaki, kontrola jakości, pakowania, pakowanie, pick&place, przemysł spożywczy, roboty przemysłowe, systemy wizyjne

Komentarze

blog comments powered by Disqus