Systemy wizyjne w zastosowaniach zrobotyzowanych

Od 2011 r. polski przemysł coraz częściej stosuje systemy wizyjne w procesach produkcji. Wśród wielu ich zastosowań niezwykle ciekawe są aplikacje związane ze współpracą z robotami przemysłowymi. W artykule przedstawiono pięć aplikacji, w których roboty współpracują z systemami wizyjnymi, realizując zadania w przemyśle. To tylko niewielki wycinek zastosowań robotów i systemów wizyjnych, pokazujący różnorodność stanowisk, celów oraz efektów robotyzacji z domieszką wizji przemysłowej.

Zestaw obejmujący robota i system wizyjny jest bardzo bliski człowiekowi. Zastosowanie systemów wizyjnych sprawia, że robot zyskuje nowe cechy i może opierać algorytm na procedurze: „widzę – decyduję – wykonuję”. Takie działanie pozwala znacząco zwiększyć elastyczność stanowiska.

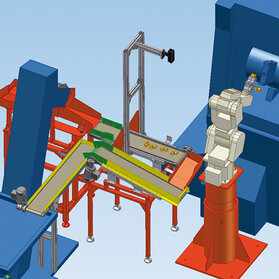

Bezobsługowe stanowisko do podawania detali do obróbki

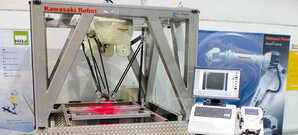

Omawiane stanowisko zrobotyzowane zostało oparte na robocie przemysłowym Kawasaki FS006N oraz na systemie wizyjnym Vision POWERBOX.

Praca aplikacji polega na automatycznym podaniu detalu przez transporter z zasobnika pod system wizyjny. Po wykonaniu zdjęcia obraz jest obrabiany w celu uzyskania współrzędnych orientacji chwytaka robota, względem detalu i orientacji jego położenia. Następnie dane są przesyłane do robota, w przestrzeni jego układu, siecią Ethernet. Jeśli warunki dotyczące wolnej przestrzeni i braku obaw o ewentualną kolizję z innymi elementami są spełnione, robot pobiera detal i umiejscawia go w gnieździe obróbczym, uprzednio odbierając detal obrobiony z maszyny.

Rozpoznawanie obrazu zamiast mechaniki

W celu uproszczenia procesu, w miejsce mechanicznego pozycjonowania produktów, można zastosować system wizyjny. Tak właśnie zrobiono w aplikacji, w której robot Kawasaki FD050N paletyzuje wiaderka z farbą. Czujnik wizyjny SensoPart FA46 określa rodzaj oraz położenie produktu. Napełniony pojemnik zostaje każdorazowo przesunięty na taśmę podającą, skąd trafia do stanowiska paletyzującego. Stamtąd jest delikatnie przesuwany na większy obszar detekcji, gdzie jego kontury są rejestrowane i wykrywane przez czujnik wizyjny. Uzyskane dane o kształcie i orientacji środka ciężkości pojemnika trafiają poprzez sieć LAN do robota paletyzującego Kawasaki. Ten z dużą dokładnością chwyta pojemnik i układa go na palecie, zgodnie z przekazanymi wcześniej informacjami.

W celu zapewnienia pewnego chwytu opakowań o dużej masie zastosowano specjalny chwytak, oparty na przyssawkach uzupełnionych zaciskiem mechanicznym.

W obszar detekcji zawsze trafia tylko jeden pojemnik. Uzyskano to dzięki zastosowaniu na taśmie podającej konstrukcji do rozdzielania artykułów. Całe oprzyrządowanie stanowiska (rozdzielacze artykułów, transportery, magazyn palet i kontrola palet) jest sterowane przez kontroler robota. Roboty Kawasaki mogą niezależnie od programu ruchu wykonywać równocześnie pięć dodatkowych, równoległych programów PC. Te programy zostały wykorzystane do nadzoru nad całą linią. Kontroler robota Kawasaki umożliwia również korzystanie z prawdziwego sterownika programowego Soft-PLC. Wykorzystanie tego rozwiązania zapewnia bardzo precyzyjne sterowanie, z gwarancją czasu cyklu. W ten sposób, przy mniejszych aplikacjach, użytkownik oszczędza czas związany z montażem i programowaniem standardowego sterownika PLC oraz jego okablowaniem i definiowaniem interfejsu.

Kontrola jakości

Pomiędzy kolejnymi etapami produkcji warto przeprowadzać kontrolę. Również proces kontroli jakości może być zrobotyzowany. Częstym rozwiązaniem jest połączenie procesu przenoszenia z kontrolą jakości. W takim przypadku robot, przekładając detal z jednej maszyny na drugą, umieszcza go jeszcze pod kamerą lub na stanowisku do testowania. Pozwala to eliminować wadliwe produkty na bieżąco. Realizowane są również stanowiska, w których to robot przenosi głowicę testującą. Takie rozwiązanie wykorzystywane są wtedy, gdy kontroli poddawany jest duży element. Zastosowanie jednej głowicy testującej i robota pozwala oszczędzić wydatki związane z budową stanowiska oraz miejsce. Minusem jest wydłużenie czasu realizacji pełnej kontroli.

Zrobotyzowane spawanie

Wymagania, jakie stawiają nowoczesne aplikacje zrobotyzowanego spawania, powodują nieustanny rozwój układów, dostarczających informacji robotom na temat miejsca spawania oraz jakości spawu. Jest to szczególnie widoczne w dziedzinie systemów przetwarzających obraz na dane, wykorzystywane przez roboty do realizacji postawionych im zadań.

W procesie zrobotyzowanego spawania systemy wizyjne często wykorzystywane są w celu weryfikacji pozycji miejsca spawania. Dzięki temu można precyzyjnie pospawać elementy, które są niedokładnie spozycjonowane lub wykonane z niską tolerancją. Kontrola pozycji może być wykorzystywana w trybie off-line, czyli gdy robot przed przystąpieniem do spawania robi dodatkowy przejazd, w którym system wizyjny analizuje położenie detali i miejsc spawania. Taka procedura jest najprostsza do realizacji, ale dodatkowo wydłuża proces, przez co spada wydajność stanowiska. W aplikacjach, gdzie wymagana jest większa wydajność, stosuje się skanowanie miejsca spawania w trakcie spawania. Na robocie, oprócz fajki spawalniczej, umieszczona jest kamera, w taki sposób, aby z pewnym wyprzedzeniem przemieszczała się nad miejscem spawania. Dzięki temu robot może na bieżąco modyfikować trajektorię spawania.

Innym bardzo ważnym zadaniem, stawianym systemom wizyjnym w aplikacjach spawania, jest kontrola jakości. Czujniki wizyjne mogą analizować kształt i wysokość spawów oraz ich ciągłość. Realizowane są również aplikacje, w których czujniki wizyjne obserwują bezpośrednio jeziorko spawalnicze (roztopiony materiał) i – na podstawie wielkości i kształtu – weryfikują poprawność procesu w trakcje jego realizacji.

Kamera 3D w przemyśle spożywczym

Typowymi zastosowaniami systemów wizyjnych 2D są kontrola kompletności, wykrywanie nietypowych elementów (ciał obcych), lub szybkie rozpoznawanie daty przydatności produktów w ruchu (np. znajdujących się na podajniku). System , współpracujący z robotem Kawasaki, przejmuje zadania ludzkiego oka i ocenia wyniki pracy, zgodnie z wymogami i standardami producenta, lub zbiera, analizuje i przesyła dane potrzebne do realizacji zadania przez robota. Dzięki stereowizyjnemu systemowi kamer uzyskuje się pomiar wymiarów, które dalej są zestawiane z obrazem. Dzięki temu dla każdego punktu kolorowego obrazu możliwe jest określenie informacji o położeniu (głębokości) tego punktu w trójwymiarowej przestrzeni.

Największą zaletą zrobotyzowanych aplikacji, w porównaniu do standardowych systemów 2D, jest ilość pobieranych danych, na podstawie których roboty Kawasaki mogą realizować zadania. Z systemem 3D możliwe staje się określenie wysokości, objętości czy nachylenia powierzchni. Przykładem wykorzystania systemu wizyjnego 3D w przemyśle spożywczym jest aplikacja zrobotyzowanego obrabiania mięsa. Przycinana jest krawędź z tłuszczem z prawie metrowego kawałka mięsa. Robot uzyskuje dokładne położenie produktu i kąt ustawienia oraz głębokość cięcia używanego noża i odcina krawędź z tłuszczem, właśnie w oparciu o system 3D. Dane te są bardzo ważne do ustalenia dokładnej linii cięcia, która zależna jest od ilości i rozłożenia tłuszczu w danej porcji. Wszystko to odbywa się przy prędkości podajnika 240 mm/s, z zachowaniem precyzji i najwyższego stopnia higieny.

Wielkim plusem tego rozwiązania jest to, że klient nie musi uczyć się funkcjonowania skomplikowanych rozwiązań 3D, ponieważ jako baza służy mu obraz 2D, w którym może on zmieniać lub ustawiać wszystkie niezbędne parametry.

Podsumowanie

Dodatkowe nakłady na wyposażenie stanowiska zrobotyzowanego w system wizyjny zwracają się dzięki oszczędności kosztów zakupu pozostałych czujników oraz dzięki pozycjonowaniu elementów, łatwiejszemu programowaniu i możliwości jednoczesnej realizacji dodatkowych zadań na stanowisku (inspekcja, sortowanie, kontrola jakości). Poprawia się też niezawodność linii i jakości produktów dostarczanych odbiorcom.

Firma ASTOR, dystrybutor robotów przemysłowych Kawasaki i Epson w Polsce, oferuje zrobotyzowane rozwiązania, zbudowane ze sprawdzonych i niezawodnych japońskich robotów przemysłowych.

W artykule wykorzystano materiały referencyjne firmy ASTOR z aplikacji pracujących w firmach: IBP, Alois i Boshart.

Paweł Handzlik

menadżer ds. robotyzacji

ASTOR

ul. Smoleńsk 29, 31-112 Kraków

tel. 12 428 00 68, fax 12 428 63 09

e-mail: pawel.handzlik@astor.com.pl

www.astor.com.pl

Więcej informacji w numerze PAR 10/2014

Zobacz więcej

Pobierz bezpłatną aplikację PAR+

App Store | Google Play

źródło: ASTOR

Komentarze

blog comments powered by Disqus