Sygnalizacja w przemyśle

Marcin Bieńkowski print

Sygnalizacja świetlna, dźwiękowa, graficzna to nieodzowny element stosowany w maszynach, na liniach produkcyjnych, w systemach automatyki, w zrobotyzowanych gniazdach, transporcie wewnątrzzakładowym, logistyce i wielu innych dziedzinach zabezpieczenia produkcji. Coraz częściej zastosowania elementów sygnalizacyjnych obejmują dziedziny niezwiązane bezpośrednio z produkcją, tj. aplikacje infrastrukturalne i budynkowe, magazynowe, zastosowania w szeroko rozumianym transporcie, w tym transporcie drogowym, kolejowym i morskim, a także w branży handlowej i logistycznej.

Jeśli chodzi o ilościowe wykorzystanie urządzeń sygnalizacyjnych, to poza przemysłem, najwięcej sygnalizatorów stosowanych jest w budynkach i wszelkiej infrastrukturze budowlanej. Następna, w kolejności będzie branża handlowa, wliczając w to sklepy, magazyny i hurtownie. Dalej będą to pojazdy, lotnictwo oraz branża morska, a na samym końcu strefy specjalne i wojskowe.

Funkcje sygnalizacji świetlnej, graficznej i dźwiękowej w przemyśle

Podstawową funkcją sygnalizatorów jest funkcja informacyjna. Funkcja ta ma znaczenie w chwili, gdy występuje konieczność zasygnalizowania określonych i wymaganych informacji na temat statusu urządzenia, procesu, procedury, zezwolenia lub jego braku. Takie urządzenia nie ostrzegają przed niebezpieczeństwem, a przekazują jedynie powiadomienia o błędzie, informację o zajętości urządzenia bądź strefy, wadach jakościowych produktu lub braku wad produktu, a także o brakach w materiale do obróbki. Wyświetlana jest także informacja, że wszystko działa prawidłowo, co pozwala operatorowi szybką weryfikację stanu urządzeń czy linii.

Najczęściej do celów informacyjnych, a także do omawianych w dalszej cześci funkcji ostrzegania i funkcji alarmowej, wykorzystywane są kolumny świetlne lub po prostu wyświetlacze graficzne, takie jak ekrany LCD/HMI, montowane bezpośrednio na maszynie lub służące do sterowania linią produkcyjną. W przypadku wyświetlaczy LCD/HMI jest to po prostu ich dodatkowa funkcja związana ze sterowaniem i komunikacją z operatorem. Informacja taka może być też wyświetlana na panelu operatorskim np. systemu SCADA. We wszystkich tych przypadkach wyświetlane są na ekranie, najczęściej wyskakujące, migające okienka w określonym kolorze lub grafiki przypominające np. sygnalizację świetlą, wymagające reakcji ze strony operatora. Nie będziemy tej funkcji wyświetlaczy graficznych i systemów sterowania produkcją więcej tu omawiać.

Kolejną funkcją sygnalizatorów jest funkcja ostrzegania. Wykorzystuje się ją w chwili, gdy urządzenie sygnalizacyjne ma ostrzegać o sytuacji niecodziennej, nietypowej lub w sytuacji krytycznej. Urządzenie może ostrzegać o występującym już problemie lub o tym, że problem dopiero wystąpi. Funkcja ostrzegania może mieć również zastosowanie, gdy urządzenie ponownie jest gotowe do pracy, np. po załadowaniu surowca do produkcji, lub gdy wymagane jest od operatora zachowanie ostrożności bądź zwiększona uwaga, a także gdy niepodjęcie jakiegokolwiek działania może przyczynić się do awarii lub sytuacji zagrażającej, a także gdy proces wyszedł poza ramy swojej normalnej pracy, ale nie jest jeszcze w stanie krytycznym.

Ostatnią funkcją sygnalizatorów, jest funkcja alarmowa. Urządzenia sygnalizujące awarię mają zastosowanie, gdy występują zdarzenia stanowiące zagrożenie dla życia lub zdrowia człowieka, a także zagrożenie dla środowiska, powodujące zniszczenie linii produkcyjnej lub materiału. Tego typu funkcja jest funkcją krytyczną, która wymaga od operatora natychmiastowego podjęcia działań w celu zapobieżenia potencjalnym stratom czy uszkodzeniom maszyny bądź linii produkcyjnej. Do tego typu sytuacji alarmowych należą wszelkie krytyczne zmiany procesu produkcyjnego, wyciek szkodliwych dla ludzi i środowiska substancji, awarie urządzeń, zacięcie się maszyn, niespodziewane zatrzymania czy włamania na teren zakładu. Oprócz kolumn sygnalizacyjnych i komunikatów alarmowych na wyświetlaczach operatorskich, wykorzystuje się tu migające na czerwono sygnalizatory świetlne i alarmowe syreny dźwiękowe.

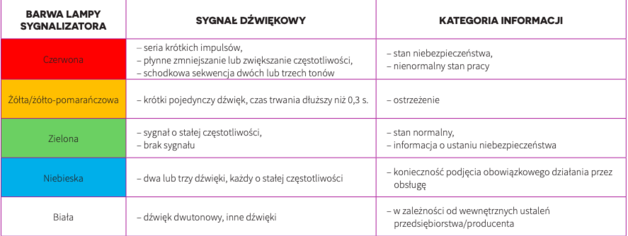

Tab. 1. Stosowanie barw informacyjnych i ostrzegawczych oraz opis sygnałów dźwiękowych w zgodności z wymienionymi w artykule Polskimi Normami

Normy dotyczące sygnalizacji

Jak już wspomniano, sygnalizatory wykorzystuje się ze względu na konieczność zastosowania ostrzegawczych urządzeń sygnalizacyjnych w maszynach i na liniach produkcyjnych czy w elementach infrastruktury budynkowej i transportowej ze względu na ochronę procesu technologicznego, maszyn i przede wszystkim bezpieczeństwa ludzi. Dodatkowym czynnikiem jest określona przepisami konieczność sygnalizowania zagrożeń. Obowiązek ten wynika z dyrektywy maszynowej 2006/42/WE opublikowanej 9 czerwca 2006 r. i obowiązującej od 29 grudnia 2009 r. na mocy Rozporządzenia Ministra Gospodarki z 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn Dz.U. nr 199, poz.1228.

W myśl zawartych w dyrektywie maszynowej przepisów (pkt 1.7.1.2. Urządzenia ostrzegawcze): „W przypadku, gdy zdrowie i bezpieczeństwo osób może być zagrożone przez defekt w działaniu maszyny pozostawionej bez nadzoru, maszyna musi być wyposażona w odpowiednią dźwiękową lub optyczną sygnalizację ostrzegawczą. W przypadku, gdy maszyna jest wyposażona w urządzenia ostrzegawcze, sygnały tych urządzeń muszą być jednoznaczne i łatwo dostrzegalne. Operator musi mieć zawsze możliwość sprawdzenia działania urządzeń ostrzegawczych. Wymagania wspólnotowych dyrektyw szczególnych dotyczące barw i sygnałów bezpieczeństwa muszą być przestrzegane.”

System ostrzegania i informowania sygnałami dźwiękowymi oraz wizualizacyjnymi został szczegółowo opisany w szeregu polskich norm oraz w ustawie Szczegółowe zasady stosowania znaków i sygnałów bezpieczeństwa Dz.U. z dnia 28.06.2002 r. Polskie normy opisujące sposoby znakowania maszyn i urządzeń to odpowiednio:

- PN-EN 981+A1:2010 Bezpieczeństwo maszyn. System dźwiękowych i wizualnych sygnałów niebezpieczeństwa oraz sygnałów informacyjnych,

- PN-EN 842+A1:2010 Bezpieczeństwo maszyn. Wizualne sygnały niebezpieczeństwa. Ogólne wymagania, projektowanie i badanie,

- PN-EN 61310-1:2009 Bezpieczeństwo maszyn. Wskazywanie, oznaczanie i sterowanie. Część 1: Wymagania dotyczące sygnałów wizualnych, akustycznych i dotykowych,

- Szczegółowe zasady stosowania znaków i sygnałów bezpieczeństwa Dz.U. z dnia 28.06.2002r.

Oczywistym jest fakt stosowania w urządzeniach sygnalizacyjnych wszystkich sygnałów dźwiękowych i wizualnych zgodnych z polskimi i europejskimi normami. Na ten fakt należy zwrócić uwagę kupując kolumny sygnalizacyjne bezpośrednio u zagranicznych producentów i dystrybutorów, szczególnie jeśli kupujemy kolumnę lub sygnalizator w Azji. Zdarza się bowiem, że tamtejsze produkty pod względem barw i sygnalizacji nie spełniają europejskich norm i standardów. W kolumnach i urządzeniach sygnalizacyjnych, zgodne z wymienionymi Polskimi Normami, stosuje się następujące barwy ostrzegawcze oraz sygnały dźwiękowe (Tabela 1).

Od większości kolumn sygnalizacyjnych stosowanych w obsłudze maszyn i linii produkcyjnych wymaga się obsługi przynajmniej dwóch barw – czerwonej i zielonej. Sygnał alarmowy może być realizowany wówczas przez inne urządzenie, np. syrenę alarmową, która niekoniecznie musi być wbudowana w kolumnę sygnalizacyjną, choć wiele modeli kolumn wyposażona jest w odpowiednie głośniki ostrzegawcze. W praktyce najczęściej wykorzystuje się kolumny trójbarwne ze światłem żółtym umieszczonym pomiędzy barwą czerwoną i zieloną. Dodatkowe kolory stosowane są rzadziej, głownie w systemach produkcyjnych o większym stopniu skomplikowania. Coraz częściej spotyka się też kolumny z diodami RGB, które wyświetlić mogą dowolny kolor informacyjno-ostrzegawczy, a także statycznie lub dynamicznie wyświetlane komunikaty ostrzegawcze, np. słowa migające słowo AWARIA czy STOP.

Niekiedy stosuje się kolumny o innych barwach niż te, które opisane są w normach i wymienione w tabeli 1. Tego typu sygnalizatory służą wówczas wyłącznie do celów informacyjnych i są zgodnie z wewnętrznymi normami przedsiębiorstwa. Warto podkreślić, że kolumna sygnalizacyjna nie musi też obowiązkowo zawierać lampy czerwonej, pod warunkiem, że sygnał ostrzegawczy realizowany jest przez inny zespół powiadamiania o awariach i niebezpieczeństwach. Może być to wówczas np. oddzielny, pojedynczy sygnalizator lub wyświetlacz graficzny w systemie SCADA lub widoczny dla wszystkich terminal operatorski zamontowany na maszynie czy linii. Barwa zielona może być niekiedy celowo pominięta, a kolumna wskazuje wówczas jedynie sytuacje wymagające interwencji obsługi, a więc barwy czerwoną, żółtą i niebieską.

Sygnalizatory świetlne i dźwiękowe

Sygnalizatory realizujące wymienione funkcje, ze względu na ich budowę, tradycyjnie dzieli się na trzy grupy urządzeń – sygnalizatory dźwiękowe, świetlne i świetlno-dźwiękowe. Dodatkowo wyróżnić można lampy sygnalizacyjne i wieże sygnalizacyjne niebędące kolumnami, kolumny sygnalizacyjne oraz sygnalizatory przeznaczone do stref zagrożonych wybuchem, a także sygnalizatory wykorzystywane w branży lotniczej i morskiej. Do sygnalizatorów specjalnych zalicza się również tzw. oświetlenie przeszkodowe. Mogą być to sygnalizatory instalowane na wysokich obiektach takich jak dźwigi, maszty telefonii komórkowej czy kominy. Charakteryzują się one dużą intensywnością świecenia i trwałością.

Wszystkie te, przeznaczone do zastosowań w przemyśle, magazynach, aplikacjach infrastrukturalnych, budynkowych czy w transporcie, sygnalizatory produkowane są, dosłownie, w setkach wersji różniących się zastosowanym źródłem światła, budową, materiałami obudowy, dodatkowymi osłonami itp. Proste sygnalizatory instalowane są tam, gdzie wymagany jest tylko przekaz wizualny. Dobierając sygnalizator świetlny do konkretnego zastosowania, należy mieć na uwadze nie tylko omówione wcześniej kolory, ale również rodzaj wysyłanych impulsów świetlnych (światło ciągłe, przerywane, migające, błyskowe, rotacyjne itp.), źródło światła, LED, żarówka, OLED, ksenon (najczęściej w błyskowych), rotacyjne (LED, halogen), możliwość wyświetlania komunikatów słownych (LED RGB, OLED), napięcie zasilania, stopień ochrony, sposób montażu, a także coś, o czym się często zapomina, wielkość sygnalizatora.

Jeśli chodzi o sygnalizatory to warto dodać, że regularne miganie lub światło ciągłe może spowodować przyzwyczajenie się operatora i opóźnienie lub brak odpowiedniej reakcji. Dlatego tam, gdzie to konieczne, w sygnalizatorach i kolumnach sygnalizacyjnych stosowana jest technologia nieregularnych błysków nazywana też EVS (Enhanced Visibility System). Tutaj elektroniczny układ sterujący generuje nieregularne błyski, co zapobiega przyzwyczajeniu się do alarmu pracowników i skraca czas reakcji.

Sygnalizatory dźwiękowe wykorzystuje się do ostrzegania lub alarmu. Wiąże się to z tym, że sygnał dźwiękowy odbierany jest przez większą grupę pracowników znajdujących się w pobliżu maszyny czy na danym terenie, niż sygnał świetlny. Głównymi kryteriami doboru sygnalizatora dźwiękowego jest jego przeznaczenie i istniejące warunki otoczenia, które wymagają odpowiedniego natężenia i rodzaju generowanego dźwięku. Podobnie jak w przypadku sygnalizatorów świetlnych, również tutaj mamy do czynienia z wieloma wykonaniami pod względem wielkości, od wersji kompaktowych umieszczonych często w kolumnach, do dużych tubowych syren stosowanych np. w kopalniach odkrywkowych oraz funkcjonalności, np. z możliwością odtwarzania nagranych komunikatów, czy pełniących rolę głośnika, odtwarzającego dowolny sygnał audio.

Z reguły w pomieszczeniach stosuje się sygnalizatory z natężeniem sygnału rzędu 90 dB(A), na halach produkcyjnych od 100 dB(A) do 115 dB(A), a w miejskich czy kopalnianych (w kopalniach odkrywkowych, kamieniołomach, żwirowniach) systemach alarmowych nawet powyżej 130 dB(A). Często sygnalizatory dźwiękowy ma możliwość regulacji poziomu natężenia dźwięku o około 10–15 %, co ułatwia dopasowanie natężenia dźwięku do istniejących warunków otoczenia. Sygnalizatory dźwiękowe generują dźwięk ciągły lub modulowany. Pierwszy wykorzystywany jest w sygnalizatorach pełniących funkcję sygnalizacji ostrzegawczej, na przykład podczas ruchu suwnicy, trakcie startu lub zatrzymaniu taśmociągu, przygotowania do odstrzału w kopalni odkrywkowej czy kamieniołomie itp., drugi rodzaj dźwięku ma znacznie szersze zastosowanie. Tutaj rodzaj generowanego dźwięku jest nielimitowany i zależy od systemu sterowania i możliwości generatora.

Trzecią grupę sprzętu stanowią sygnalizatory świetlno-dźwiękowe. Stosowane są wtedy, kiedy wymagana jest większa skuteczność i pewność odbioru sygnału przez pracowników, zwłaszcza w obszarze, gdzie występuje wysoki poziom hałasu. Często wykorzystuje się tu lampy błyskowe, które w istotny sposób zwiększają możliwość odbioru komunikatu alarmowego. Z kolei sygnalizacja akustyczna uzupełnia światło lampy w bardzo jasnych warunkach otoczenia. Bardzo popularne w zastosowaniu są buczki z lampą ze światłem ciągłym LED oraz syreny ze światłem błyskowym. W wielu sygnalizatorach istnieje też możliwość niezależnego wyzwalania sygnału dźwiękowego i świetlnego.

W nowoczesnych sygnalizatorach istnieje możliwość regulacji parametrów świecenia, błysków i głośności buzzera

Budowa i konstrukcja sygnalizatorów

Większość dostępnych na rynku sygnalizatorów sygnalizacyjnych to stosunkowo proste urządzenia pozwalające uzyskać światło ciągłe dla poszczególnych modułów barwnych, światło migające lub błyskowe o możliwości wybrania, w zależności od modelu i producenta, kilku częstotliwości błysku oraz na prostą sygnalizację dźwiękową. Typowy instalowany w sygnalizatorach moduł dźwiękowy pozwala na uzyskanie dwóch lub trzech trybów pracy odpowiadających sygnałom alarmowym, sygnałom ostrzeżenia i normalnej pracy. Standardem jest też możliwość regulacji natężenia dźwięku.

Najczęściej wykorzystywanym urządzeniem sygnalizacyjnym są lampy sygnalizacyjne, nazywane też sygnalizatorami oraz kolumny sygnalizacyjne określane też mianem wieży sygnalizacyjnej. Obie grupy urządzeń mogą być stosowane nie tylko w przemyśle, ale również w innych dziedzinach, przy czym kolumny spotkać można tu już raczej rzadko i w bardzo specyficznych aplikacjach, np. kontroli statusu wejść do pomieszczeń w budynkach o ograniczonym dostępie. Ze zwykłymi sygnalizatorami spotkać się można również w transporcie, logistyce, sporcie czy systemach bezpieczeństwa budynków użytku publicznego – m.in. alarmy przeciwpożarowe, kontrola wejść itp.

Jeśli chodzi o kolumny sygnalizacyjne, to na rynku funkcjonują obecnie dwa typy rozwiązań – tzw. kolumny modułowe i kompaktowe. Kolumny kompaktowe, to po prostu gotowy sygnalizator o określonej funkcjonalności. Konstrukcja modułowa pozwala zaś na dobranie lub samodzielne zmontowanie takiej wersji, która będzie przystosowana do naszych potrzeb – można w nich w dowolny sposób zestawić barwy świateł, a w razie potrzeby dodać kolejne elementy o wymaganym kolorze. Istotne jest tu też to, że modułowa budowa kolumny pozwala na jej łatwy i szybki montaż oraz demontaż. Najczęściej moduły łączone są ze sobą połączeniami zatrzaskowymi.

Obecnie najpopularniejsze są kolumny o średnicach 30, 50 i 70 mm. Dobierając kolumnę warto zwrócić też uwagę na liczbę kolorów elementów świetlnych, możliwość montażu w różnych pozycjach oraz możliwość instalacji kolumny na zewnątrz budynku. Typowe obudowy kolumn sygnalizacyjnych zapewniają stopień ochrony przed pyłem i wodą na poziomie IP54 lub IP65/66. Zakres temperatur pracy dla kolumny sygnalizacyjnej wynosi od –25 °C do +55 °C. W sprzedaży dostępne są też modele funkcjonujące w zwiększonym zakresie temperatur od –20 °C do +70 °C.

Dostępne na rynku kolumny sygnalizacyjne wytwarzane są niemal w całości z tworzywa sztucznego, które odporne jest na uderzenia, choć zdarzają się też konstrukcje wykonane z metalu. Jako tworzywo wykorzystuje się tutaj przede wszystkim ABS oraz tworzywa poliwęglanowe, z których wykonuje się klosze osłaniające źródło światła. Obudowa kolumny pozwala na jej bezpośredni montaż na maszynie lub stosuje się konstrukcje ze słupkiem, dzięki czemu można ją umieścić ponad maszyną lub linią produkcyjną . Dzięki temu może być ona widoczna z większej odległości i nie będzie zasłaniana przez inne elementy infrastruktury produkcyjnej. Kolumny produkowane są też w wersjach przystosowanych do montażu bocznego na ścianie lub w profilu oraz słupkowe dostosowane do montażu bocznego, w których wykorzystuje się specjalne kątowniki montażowe.

W dostępnych na rynku kolumnach sygnalizacyjnych najczęściej wykorzystuje się diody LED, a coraz częściej LED RGB. Dostępne są też modele korzystające z tradycyjnych żarówek, halogenów, lamp ksenonowych lub paneli OLED, ale te ostatnie są spotykane obecnie jeszcze dość rzadko. W przypadku kolumn sygnalizacyjnych spotkać się też można z opcją dodatkowych sygnałów świetlnych. Najczęściej jest to efekt światła obrotowego, modulacja jasności, światło stroboskopowe, zwykle dotyczy tylko koloru czerwonego czy nieregularna częstotliwość błysków, o której wspomnieliśmy wcześniej. Kolumny sygnalizacyjne zasilane są najczęściej napięciem 12 lub 24 V DC/AC, choć spotyka się również urządzenia dostosowane do zasilania napięciem sieciowym 230 V AC.

Sterowanie i kontrola

Sterowanie kolumną sygnalizacyjną jest jednym z najważniejszych elementów na jaki należy zwrócić uwagę przy wyborze odpowiedniego do modelu. Musi być ono zgodne z wyjściami sterowania jakim dysponujemy w maszynie lub na linii, do której montować będziemy kolumnę sygnalizacyjną lub z wyjściami wykorzystywanymi w systemie automatyki przemysłowej sterującej naszą linią produkcyjną. Ma to istotne znaczenie w przypadku chęci zachowania kompatybilności systemu sygnalizacyjnego ze stosowanymi w zakładzie rozwiązaniami Internetu Rzeczy i Przemysłu 4.0

W typowej kolumnie sygnalizacyjnej mamy do dyspozycji sterowanie analogowe lub sterowanie cyfrowe. W wielu modelach spotkać się można z oboma rodzajami sterowania, a także, tak jak w obecnej od wielu lat na rynku serii kolumn sygnalizacyjnych KS-Ad firmy W2 ze sterowaniem bezpotencjałowym. Wiele kolumn ma też możliwość skorzystania z dwóch rodzajów sterowania analogowego – napięciowego i rezystancyjnego.

W kolumnach sygnalizacyjnych standardowo stosuje dwustanowe wyjścia cyfrowe. Na wejścia kolumny podawane są sygnały o dwóch poziomach logicznych. Sterowanie takie zgodne jest z większością kontrolerów PLC i kontrolerów ruchu wykorzystanych na liniach produkcyjnych oraz w sterowaniu maszynami CNC. Dzięki temu kolumnę można bez większych problemów zainstalować na każdej nowoczesnej maszynie czy linii produkcyjnej.

Standardem stały się funkcje, które zapobiegają generowaniu przypadkowych sygnałów ostrzegawczych. Taki sygnał może się pojawić w wyniku błędnego wysterowania lub awarii układu doprowadzającego sygnały sterujące do wejść kolumny. W kolumnach, zakres wykorzystywanych funkcji obejmuje też priorytetyzację sygnałów – oznacza to, że odtwarzany jest zawsze sygnał o większym znaczeniu. Na przykład, podczas wyświetlania sygnału ostrzeżenia, w momencie pojawienia się sygnału niebezpieczeństwa, kolumna musi przełączyć się na wyświetlanie znacznie ważniejszego sygnału niebezpieczeństwa. Nowoczesne, bardziej zaawansowane kolumny sygnalizacyjne dysponują również trybem testu, który pozwala szybko, na linii produkcyjnej, sprawdzić prawidłowe działanie kolumny czy sygnalizatora.

Linia sygnalizatorów firmy PatLite oferująca możliwość pracy w sieci. Dostępnesą wersje ze złączem USB, IOLink i Ethernet fot. CableMatic, PatLite

Coraz większe znaczenie ma komunikacja sieciowa i możliwości zdalnej kontroli sygnalizatorów oraz sterowania nimi. Wykorzystuje się tu obecnie przede wszystkim standardy IO-Link i Ethernet, gdyż oba rozwiązania pozwalają bowiem zintegrować sygnalizator z istniejącymi w firmie systemami automatyki przemysłowej zgodnymi z założeniami przemysłu 4.0 i Internetu Rzeczy czy stosowanym systemem SCADA. Istotna jest też komunikacja bezprzewodowa Wi-Fi. Dzięki interfejsom sieciowym znacznie łatwiej można globalnie wizualizować stany robocze dla wielu maszyn czy linii produkcyjnych, zapewniając w ten sposób dodatkowe bezpieczeństwo.

Komunikacja bezprzewodowa przydaje się wszędzie tam, gdzie nie można dotrzeć z przewodami sygnalizacyjnymi. Stosuje się tu dwa rozwiązania – własne producentów i moduły radiowe Wi-Fi. Te drugie, to po prostu standardowe urządzenia Internetu Rzeczy, z własnym adresem karty sieciowej, tzw. MAC Adresem i adresem IP, pozwalające na swobodna komunikację, jak z każdym innym urządzeniem znajdującym się w sieci, w tym kontrolę z poziomu przeglądarki internetowej z dowolnego miejsca na świecie, jeśli w układzie sterowania kolumna zainstalowany zostanie serwer WWW. Tego typu sygnalizatory chętnie wykorzystywane są przy budowie systemu inteligentnej fabryki, która w całości sterowana jest automatycznie.

W przypadku własnych rozwiązań producentów znajdziemy zazwyczaj urządzenie sterujące podłączane do kontrolera zarządzającego pracą linii produkcyjnej bądź maszyny oraz jeden lub kilka urządzeń podrzędnych, czyli sygnalizatorów. Urządzenie sterujące łączy się drogą radiową z urządzeniami podrzędnymi i, w zależności od sygnału z podanego przez kontroler maszyny, przesyła informację do rozlokowanych w różnych punktach hali kolumn sygnalizacyjnych.

Inne urządzenie radiowe, które spotykane jest w systemach kolumn sygnalizacyjnych to bezprzewodowy multiplekser radiowy. Służy on do odzwierciedlenia stanu jednej kolumny sygnalizacyjnej na innej, oddalonej kolumnie sygnalizacyjnej. Taki zestaw składa się zwykle z urządzenia nadrzędnego z anteną zewnętrzną oraz urządzenia podrzędnego z anteną wewnętrzną. Tego typu kolumny stosuje się na przykład na obu końcach długich podajników taśmowych.

Kolumny i sygnalizatory programowalne

Wprowadzenie interfejsów komunikacyjnych zgodnych z przemysłowym Ethernetem i diod RGB LED, a także paneli OLED pozwoliło stworzyć kolumny i sygnalizatory programowalne. Wieża taka może generować różnego rodzaju kolorowe sygnały dopasowane do aktualnych potrzeb na całej swojej powierzchni, a nawet wyświetlać komunikaty słowne. Podział kolumny z diodami LED RGB na strefy w danym kolorze jest umowny, bo można nim sterować w sposób dynamiczny, w zależności od potrzeb. Wszystkie diody mogą świecić lub migać w dowolny sposób w różnych kolorach. Dzięki temu użytkownik może samodzielnie zdefiniować strefy informacyjno-alarmowe w zależności od potrzeb.

W Inteligentnej Fabryce możliwe jest zatem przekazywanie wizualnych informacji o różnych stanach maszyny, ostrzeżeń lub instrukcji dotyczących działań jakie należy podjąć – tego typu systemy sprawdzają się jako systemy ostrzegawczo informacyjne w zrobotyzowanych gniazdach i jako „kurtyny świetlne” informujące m.in. o zakazie wejścia na dany obszar, w którym wystąpiło zagrożenie bezpieczeństwa. Kolumny programowalne LED RGB pozwalają wizualizować wiele stanów i wyświetlać komunikaty słowne, których prezentowanie za pomocą tradycyjnych kolumn jest po prostu niemożliwe. Co więcej, ponieważ nie ma tu stałego podziału na stałe segmenty, to odpada konieczność montażu lub demontażu ewentualnych modułów w celu wprowadzenia zmian w systemie sygnalizacji.

Definiowanie pracy diodowego wyświetlacza LED RGB jest bardzo proste, podobnie jak wykonanie odpowiednich czynności programistycznych z poziomu sterownika PLC, czy komputera sterującego linią produkcyjną. Jeśli w kolumnę wbudowany jest serwer WWW i wykorzystuje ona interfejs Ethernet, programowanie sprowadza się do kliknięcia kilku przycisków na ekranie komputera i wpisaniu komunikatów, jakie mają być wyświetlane w danej sytuacji. Co ważne, przeprogramowania można dokonać nawet w trakcie pracy maszyny lub linii.

Co ciekawe, dzięki możliwości programowania, kolumna nie tylko może wizualizować bieżący stan maszyny, ale również prezentować wykresy czy wartości zmiennych fizycznych odnoszących się do procesu technologicznego. W najprostszym przypadku może być to wartość aktualnej temperatury pracy urządzenia czy poziom napełnienia zbiornika. Jak widać, czwarta rewolucja przemysłowa dotarła już do branży sygnalizatorów. Dla klientów liczy się już nie tylko możliwość doboru kolumny do potrzeb, jej jakości, estetyki czy wytrzymałości, ale też możliwość łatwego skomunikowania sygnalizatora z innymi urządzeniami oraz zarządzania i programowania kolumny z dowolnego miejsca na świecie.

source: Automatyka 1-2/2022