Automatyzacja i robotyzacja w procesach produkcyjnych

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Jednym z kluczowych wyznaczników innowacyjności procesu produkcyjnego jest stopień jego automatyzacji i robotyzacji. Liczne zalety nowoczesnych technologii w znaczący sposób oddziałują na wzrost zainteresowania systemami automatyki wśród coraz szerszego kręgu odbiorców.

Rosnące zapotrzebowanie na produkty z branży automatyki korzystnie wpływa na rozwój technologiczny tych urządzeń. Poszerzające się grono producentów urządzeń automatyki oraz coraz bardziej wyszukane wymagania stawiane przez odbiorców powodują, że należy spodziewać się dalszego rozwoju systemów zautomatyzowanych. Utrzymanie szybkiego tempa wchodzenia na rynek nowych produktów z innowacyjnymi rozwiązaniami technologicznymi wydaje się być naturalnym procesem.

Sterownik – serce systemu

Centralnym elementem każdego systemu automatyki jest sterownik. Dobór odpowiedniego urządzenia dla konkretnej aplikacji oraz jego prawidłowe oprogramowanie są kluczowymi czynnikami wpływającymi na powodzenie danego zadania automatyzacji procesu produkcyjnego. Sterownik ma za zadanie reagować w czasie rzeczywistym na stan całego systemu automatyki, który jest oceniany na podstawie informacji zebranych przez różne czujniki i zgodnie z algorytmem opracowanym na podstawie założeń projektowych sterować elementami wykonawczymi.

Jedna z koncepcji wykonania układu sterowania opiera się na realizacji algorytmu z użyciem komputera. Ze względu na mogące występować trudne warunki środowiskowe – pyły, niską temperaturę, dużą wilgotność – najczęściej jest to komputer przemysłowy, którego architektura logiczna nie różni się jednak od architektury klasycznych komputerów PC. Komputer jest centralnym elementem układu, odpowiadającym za prawidłową pracę całego systemu automatyki. Do pośredniczenia w zbieraniu w czasie rzeczywistym informacji o aktualnych parametrach i stanie systemu oraz w bieżącym wysyłaniu odpowiednich rozkazów do urządzeń wykonawczych, w tym silników, wykorzystywane są dedykowane do tego celu karty rozszerzeń. W zależności od zastosowanego typu karty, pozwala ona na obsługę wejść i wyjść cyfrowych, wejść i wyjść analogowych oraz wejść enkoderowych. Całość projektu jest realizowana z użyciem kompatybilnego oprogramowania, najpopularniejsze z nich to LinuxCNC oraz Mach 3. Omawiane rozwiązanie doskonale sprawdza się w maszynach produkcyjnych takich jak frezarki, wycinarki, wypalarki czy też plotery specjalnego przeznaczenia, w których proces technologiczny jest realizowany zgodnie z G-kodem podanym bezpośrednio do oprogramowania maszyny lub wygenerowanym przez nie na podstawie dostarczanego rysunku technologicznego.

Innym, powszechnym sposobem sterowania układem automatyki, jest stosowanie programowalnych sterowników logicznych – PLC, które realizują żądane algorytmy wprowadzone wcześniej do ich pamięci. Na rynku automatyki dostępna jest szeroka gama urządzeń różnych producentów, stosunkowo łatwo można dobrać odpowiedni sterownik dla konkretnej aplikacji. Ponadto producenci udostępniają dedykowane oprogramowanie, które znacząco ułatwia pisanie algorytmu dla konkretnego urządzenia. Programowalne sterowniki logiczne znajdują zastosowanie w większości procesów produkcyjnych, gdzie sekwencja czynności jest z góry znana, a kolejność ruchów możliwa do zaplanowania na etapie programowania urządzenia.

|

Inteligentne i bezpieczne roboty dostosowują się do warunków pracy Robotyka przemysłowa zmierza w kierunku tworzenia rozwiązań dla trudnych obszarów produkcji, które dotychczas nie mogły być automatyzowane, np. z uwagi na potrzebę spełnienia norm bezpieczeństwa. Przykładem takich rozwiązań są roboty współpracujące, np. najsilniejszy na świecie FANUC CR-35iA o udźwigu 35 kg, który może pełnić rolę pomocnika operatora i pracować w jego bezpośrednim otoczeniu. Systemy bezpieczeństwa (np. DCS firmy FANUC) umożliwiają wyposażanie robotów w różnorodne narzędzia, niezbędne do realizacji zadań specjalnych, przy założeniu, że wciąż będą one spełniać normy wymagane w poszczególnych procesach. Kolejnym trendem jest dostosowywanie robotów do wymogów wybranych sektorów produkcji. W efekcie prac konstruktorów coraz więcej robotów będzie spełniać wyśrubowane normy np. dotyczące kontaktu z żywnością (przemysł spożywczy) lub czystości produkcji (przemysł medyczny i farmaceutyczny). Bardzo istotne jest także rozwijanie inteligencji i sensorowego otoczenia robotów. Już dziś istnieją szerokie możliwości wyposażania robotów w zmysły (wzroku czy dotyku) oraz opcje, dzięki którym roboty mogą samodzielnie decydować o sposobie realizacji poszczególnych czynności, wymieniać dane z innymi urządzeniami, sygnalizować potrzeby czy przejmować na siebie zadania, które dotychczas musiały być realizowane na innych odcinkach linii produkcyjnych. Ważnym krokiem w rozwoju robotyki przemysłowej są roboty samouczące się. Firma FANUC wspólnie z partnerem – Preferred Networks zaprezentowała już roboty wykorzystujące w procesie samouczenia się technikę znaną jako Deep Reinforcement Learning. Po 8 godzinach nauki i 5 tys. wykonanych prób robot osiąga 90% dokładności wykonywanych zadań, czyli prawie tyle samo, co w przypadku programowania robota przez człowieka. Warto wspomnieć, że takie roboty potrafią dzielić się wiedzą z innymi robotami. W praktyce oznacza to, że jeden robot uczy się zadania przez osiem godzin, a osiem robotów opanowuje te same czynności w zaledwie godzinę. |

Różne koncepcje projektowania

Koncepcją coraz szerzej stosowaną w branży automatyki jest modułowość. Niesie to za sobą szereg korzyści, z których najważniejsze to szansa na rozbudowę systemu w przyszłości o dodatkowe elementy i funkcjonalności bez większych trudności oraz możliwość dostosowania danego rozwiązania na indywidualne potrzeby – dodawania odpowiednich modułów wejść/wyjść odpowiednio do zapotrzebowania czy dołączania elementów odpowiedzialnych za komunikację w wybranym standardzie z jednoczesnym zachowaniem tego samego elementu centralnego.

W mniej złożonych systemach może okazać się, że korzystniejszym rozwiązaniem jest zastosowanie urządzeń kompaktowych. Kosztem braku możliwości rozbudowy, pozwalają na oszczędność miejsca, nakładów finansowych oraz czasu konfiguracji systemu.

W zależności od złożoności systemu automatyki na etapie projektowania można wybrać jedną z dwóch koncepcji jego budowy – scentralizowaną lub zdecentralizowaną. Scentralizowana budowa systemu charakteryzuje się umieszczaniem urządzeń sterujących, takich jak napędy i sterowniki, w jednej lokalizacji, zdecentralizowana – rozmieszczaniem ich bezpośrednio w sąsiedztwie urządzeń wykonawczych. Środki przeznaczone na powstanie układu zgodnego z koncepcją decentralizacji maleją dzięki braku konieczności stosowania dużych szaf sterowniczych, znacznemu skróceniu przewodów, co za tym idzie braku potrzeby używania filtrów i dławików redukujących zakłócenia. Ponadto łatwiej zlokalizować jest ewentualną przyczynę usterki. Należy pamiętać o tym, że urządzenia sterujące będą pracować w znacznie gorszym środowisku niż gdyby były umieszczone w szafie sterowniczej. W związku z tym muszą być zdecydowanie bardziej odporne na warunki zewnętrzne, a więc posiadać wyższy stopień ochrony.

Przykładowym elementem automatyki przystosowanym do zastosowań w układzie zdecentralizowanym jest przemiennik częstotliwości SK 205E firmy Nord, który za pomocą bezczujnikowego sterowania wektorowego jest w stanie kontrolować pracę silnika, znajdując się bezpośrednio na jego obudowie. Stopień ochrony IP55 (opcjonalnie IP66) zapewnia jego bezproblemowe działanie. Także firma HF Inverter posiada w swojej ofercie przemienniki częstotliwości przystosowane do pracy w układach zdecentralizowanych. Model EURA EM-30 może być montowany bezpośrednio na silniku, zaś EURA EP-66 bezpośrednio na maszynie. W przypadku pierwszego z nich warto zwrócić uwagę na wysoką odporność na wibracje sięgającą 4g oraz optymalny sposób chłodzenia – odprowadzanie ciepła z urządzenia oraz z silnika nie oddziałują na siebie.

Kolejnymi przykładowymi urządzeniami wpisującymi się w koncepcję decentralizacji w automatyce są produkty firmy Danfoss. Jednym z rozwiązań, które znajduje się w bogatej ofercie produktowej wspomnianej firmy, jest wysokowydajny serwonapęd VLT Integrated Servo Drive ISD 510, składający się z centralnego układu zasilania VLT Servo Access Box, mogącego zasilić aż 64 przetwornic, modułów napędowych oraz okablowania. Dzięki wbudowaniu modułu sterowania ruchem w napędy, sterownik centralny jest zdecydowanie mniej obciążony, zaś system jest o wiele bardziej elastyczny. Ciekawym rozwiązaniem jest lokalny panel sterowania, który można podłączać bezpośrednio do serwonapędów. Znacząco ułatwia on pracę podczas diagnostyki i serwisowania urządzeń.

|

Robotyzacja to niższy koszt jednostkowy produktu Dostawcy urządzeń mają w swojej ofercie całe linie technologiczne oraz produkcyjne. Zrobotyzowane systemy pozwalają połączyć poziom planowania (systemy ERP, SAP itp.) z poziomem produkcji (maszyny), co wpływa na jakość zarządzania produkcją. Zlecenia do maszyn przesyłane są automatycznie, przez co osoba odpowiedzialna za przygotowanie harmonogramu produkcji może pracować w zaciszu swojego gabinetu. Zmniejsza się zaangażowanie zasobów ludzkich w procesie produkcyjnym, jednocześnie zwiększając zapotrzebowanie w działach odpowiedzialnych za utrzymanie maszyn. W związku z tym część kosztów przesuwa się w obszar utrzymania ruchu, a mimo to obserwowane są ogromne oszczędności. Co do samej rentowności, robotyzacja pozwala przede wszystkim obniżyć koszt jednostkowy produktu. Wpływa na to kilka czynników. Do tych najczęściej wymienianych należą: dostępność robota, a przede wszystkim brak zwolnień lekarskich, urlopów czy przerw na papierosa. Ważnym czynnikiem, nie zawsze widocznym i mierzalnym w początkowej fazie wdrożenia, jest poprawa jakości i uniknięcie kosztów związanych z reklamacjami, zwrotami itd. Dzisiaj najbardziej intensywny postęp możena zaobserwować w strefach związanych z pakowaniem, konfekcjonowaniem czy też śledzeniem i znakowaniem (track and trace). Jeszcze niedawno wiele osób obawiało się, że robot ma zastąpić człowieka w pracy. Oczywiście jest w tym część prawdy, natomiast w czasach, gdy zakłady produkcyjne zaczynają odczuwać brak ludzkich „rąk do pracy”, roboty i automaty mają za zadanie umożliwić przesunięcie zasobów ludzkich w miejsca, gdzie są ich największe braki. To jest poprawny trend potwierdzony przez wysoko rozwinięte gospodarki, gdzie największy stopień robotyzacji produkcji koreluje z niską stopą bezrobocia. Myślę, że jeszcze raz warto podkreślić, że w dzisiejszych czasach koszty aplikacji zrobotyzowanych osiągnęły taki poziom, że zwrot z inwestycji osiągniemy w okresie do 24 miesięcy. Wspominam o tym, gdyż nadal wiele osób myślących o tego typu inwestycjach ma co do tego obawy. |

Sieci komunikacyjne

Kolejną niezwykle istotną cechą danego systemu automatyki jest sposób komunikacji między poszczególnymi jego elementami. W dobie optymalizacji kosztów produkcji wyróżnikami wzorowej komunikacji są niezawodność, przejrzystość, prostota oraz kompleksowość stosowanego rozwiązania. Na przestrzeni ostatnich lat rozwinęły się różne standardy komunikacyjne bazujące na sieci Ethernet. Coraz powszechniej produkowane są urządzenia automatyki przystosowane do pracy z użyciem wybranych standardów. Umożliwia to stosowanie jednej sieci, która może obsłużyć wejścia, wyjścia i napędy z użyciem wyłączenie jednego medium komunikacyjnego.

Przykładowym standardem opartym na Ethernet jest opracowany przez firmę Beckhoff EtherCAT. Za jego pomocą możliwe jest sterowanie ruchem, obsługa wejść i wyjść oraz enkoderów. Niewątpliwą zaletą omawianego standardu jest szybka transmisja danych, dzięki której wzrasta dokładność regulacji, a co się z tym wiąże także jakość produkcji. Cechą charakteryzującą EtherCAT jest to, że ramka wysyłana z urządzenia typu master zawiera informacje dla wielu urządzeń typu slave jednocześnie – przechodzi przez nie kolejno i jest przez nie przetwarzana w locie. Każde urządzenie typu slave weryfikuje informacje z ramki, odczytuje odpowiednie dane, zaś ramkę uzupełnia o niezbędne informacje dla nadawcy. Praca w standardzie EtherCAT wymaga dwóch złączy RJ45 – jednego do odbioru informacji od urządzenia poprzedzającego oraz jednego do przekazywania informacji do kolejnych urządzeń w sieci. Przykładem takiego systemu jest serwosystem AX8000 firmy Beckhoff, którego wyróżnikiem jest bardzo mały czas cyklu, wynoszący 62,5 μs. Jego osiągnięcie jest możliwe dzięki zastosowaniu układów FPGA oraz wielordzeniowych procesorów ARM, przy jednoczesnym wykorzystaniu standardu EtherCAT. Krótki czas trwania cyklu umożliwia bardzo wysoką precyzję pozycjonowania, która znacząco zwiększa jakość produkcji. Istotnym jest fakt, że w aplikacjach wieloosiowych wystarczy połączyć z modułem centralnym odpowiednią liczbę modułów jedno- i dwuosiowych, z których każdy ma wbudowane rezystor hamujący oraz filtr sieciowy. Wszystkie silniki są podłączane do omawianego systemu za pomocą jednego przewodu, który jest jednocześnie medium dla zasilania oraz danych. Programowanie tego serwosystemu przeprowadza się za pomocą dedykowanego oprogramowania TwinCAT, w którym dostępne są gotowe moduły pomocne w realizacji algorytmu kontroli prędkości i przyspieszenia.

Kolejnym standardem jest Ethernet/IP, który został opracowany przez firmę Rockwell Automation. Fundamentalną zasadą przesyłania danych za pomocą tego standardu jest podział wiadomości na dwie grupy. Do transmisji pierwszej z nich wykorzystywany jest protokół UDP, zaś drugiej TCP. Pierwsza grupa obejmuje dane o wysokim priorytecie, które muszą być przesyłane w czasie rzeczywistym, pozostałe dane nie mają charakteru krytycznego, np. parametry związane z diagnostyką.

Innym popularnym standardem bazującym na sieci Ethernet jest Ethernet Powerlink opracowany przez firmę B&R. Idea jego działania polega na uczynieniu jednego z urządzeń nadrzędnych i przydzieleniu mu zadania koordynowania całego procesu transmisji między wszystkimi urządzeniami działającymi w sieci. Każdy cykl wymiany danych można podzielić na trzy etapy. Pierwszy z nich to wysłanie ramki startu do wszystkich urządzeń podrzędnych w celu synchronizacji czasowej. Następnie urządzenie nadrzędne wysyła zapytanie do każdego elementu sieci w określonej kolejności, otrzymując niezwłocznie odpowiedź, która jest widoczna dla wszystkich urządzeń w sieci. W ostatnim etapie przesyłane są dane asynchroniczne, które nie muszą być wysyłane natychmiast.

Popularność sieci komunikacyjnych opartych na sieci Ethernet wynika ze stosunkowo prostego sposobu łączenia i konfigurowania poszczególnych elementów, modułowości rozwiązania, możliwości szybkiej rozbudowy systemu, redukcji problemu zakłóceń, zmniejszania okablowania, uniwersalności rozwiązań, a przede wszystkim zwiększenia wydajności i dokładności oraz unikania problemów wynikających z wysokich wymagań czasowych.

|

Partnerstwo w automatyzacji to przepis na Przemysł 4.0 Cyfryzacja społeczeństwa niesie ze sobą fundamentalne zmiany dla firm. Średniej wielkości przedsiębiorstwa mogą się rozwijać tylko dzięki współpracy z innymi firmami i wdrażaniu przyszłościowej koncepcji Przemysłu 4.0. Osiągane wyniki niezmiennie potwierdzają wartość takiej partnerskiej współpracy, która przyczynia się do cyfryzacji obecnego świata. Należy jednak pamiętać, że powodzenie tych projektów zależy od połączenia mocnych stron człowieka i zalet maszyny. Ludzie nie są przecież przeszkodą w drodze do wprowadzenia cyfryzacji, lecz są jej kluczowym elementem. Wprawdzie większość procesów można zautomatyzować i dokładnie monitorować za pomocą różnorakich technologii, jednak najpierw ktoś musi wpaść na taki pomysł. Jeżeli weźmie się pod uwagę logistykę wewnętrzną, trudno zastąpić człowieka np. podnoszącego produkty w procesie ich odbierania z maszyny, wszystko inne można łatwo zautomatyzować. |

Robotyzacja – coraz więcej możliwości

Obecnie w procesach produkcyjnych szerokie zastosowanie znajdują manipulatory i roboty. Zastępują one człowieka najczęściej tam, gdzie procesy są powtarzalne, monotonne, szkodliwe dla ludzkiego organizmu lub wymagają dużego wysiłku fizycznego. Typowymi zastosowaniami robotów są spawanie, paletyzacja, montaż, transport i malowanie. Na rynku robotyki można znaleźć bardzo wiele firm oferujących roboty ogólnego przeznaczenia lub dedykowane dla konkretnych aplikacji.

Comau

Jedną z firm specjalizujących się w branży robotyki jest firma Comau, której roboty są przeznaczone m.in. do paletyzacji, pakowania, robotyzacji pras, zgrzewania i spawania. Przykładem urządzenia dedykowanego do spawania łukowego jest ARC4. Kluczową cechą tego robota jest zastosowanie technologii przelotowego nadgarstka (ang. hollow wrist) – wszystkie przewody prowadzone do palnika spawalniczego znajdują się we wnętrzu przegubu, dzięki czemu końcówka robocza jest w stanie dotrzeć do większej ilości punktów w przestrzeni. Innym przykładem robota oferowanego przez firmę Comau jest NJ4, który jest dedykowany do zgrzewania punktowego. Urządzenie to ma dwie cechy szczególne – można bez obaw o kolizję okablowania z oprzyrządowaniem spawalniczym montować je w pozycji odwróconej oraz całe okablowanie procesowe jest poprowadzone wewnątrz ramienia robota. Ponownie swoje zastosowanie ma w tym przypadku technologia przelotowego nadgarstka.

Yaskawa

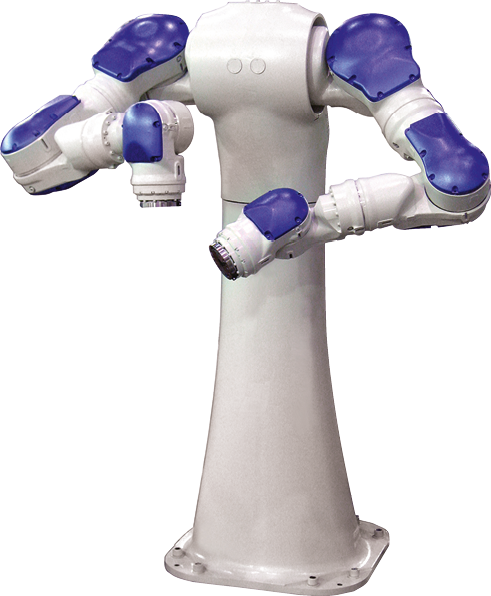

Przykładem serii robotów z dwoma ramionami zaprojektowanej na podobieństwo człowieka jest seria

Motoman SDA oferowana przez firmę Yaskawa. Roboty z tej serii mają aż 15 osi, a ich zastosowanie to między innymi montaż, pakowanie czy przemieszczanie różnego rodzaju elementów. Największą zaletą urządzeń z serii SDA jest fakt, że oba ramiona mogą być ze sobą zsynchronizowane, ale mają również możliwość pracy rozdzielnej. Dzięki takiej koncepcji poszerza się spektrum możliwości omawianego urządzenia. Yaskawa w swojej bogatej ofercie oprócz robotów do montażu, transportu, paletyzacji, pakowania, spawania ma również urządzenia dedykowane do malowania. Jednym z przykładów takich urządzeń jest seria MPX. Roboty z tej serii charakteryzują się sześcioma osiami i konstrukcją pozwalającą na znaczną oszczędność miejsca. Głównie znajdują one zastosowanie w przemyśle motoryzacyjnym.

Fanuc

Innowacyjny model robota M-2000iA/2300, który znajduje się w portfolio firmy Fanuc charakteryzuje się niezwykle dużym udźwigiem – do 2300 kg. Dzięki temu urządzenie jest może przenosić samochody oraz ciężkie odlewy. Sześć osi, stosunkowo duży zasięg pracy oraz niewiarygodnie silny nadgarstek powodują, że robot znajduje zastosowanie wszędzie tam, gdzie przenoszone są bardzo ciężkie przedmioty. Innym nietypowym modelem robota oferowanym przez firmę Fanuc jest robot M-900iB/280. Ramię tego 6-osiowego urządzenia jest skonstruowane w taki sposób, aby zagwarantować najwyższy stopień sztywności. Robot nadaje się do zastosowania w aplikacjach, w których narzędzie robocze jest długotrwale obciążane z jednoczesnym zachowaniem wymogu wysokiej precyzji pracy.

Kuka

Niejako na przeciwnym biegunie można postawić roboty z serii LBR IIWA firmy Kuka. Są to lekkie roboty przemysłowe, których wyróżnikiem jest możliwość bezpośredniej, ścisłej współpracy między człowiekiem i robotem podczas wykonywania zadań wymagających dużej precyzji. Mimo tego, że człowiek znajduje się w bliskim sąsiedztwie robota, dzięki niezwykłej czułości urządzenia zachowane są wszelkie normy bezpieczeństwa.

Stäubli

Szeroką gamę wyspecjalizowanych robotów ma w swojej ofercie firma Stäubli. Ideą firmy jest proponowanie urządzeń spełniających wymogi konkretnych branż, które zostały wskazane przez specjalistów z poszczególnych dziedzin. Dla przykładu roboty TP80 HE,

RX HE oraz TX HE są idealne do pracy w wilgotnym środowisku, gdzie przetwarzana jest żywność lub następuje cięcie strumieniem wodnym. Firmy z branży farmaceutycznej mogą być zainteresowane robotami TX stericlean oraz RX stericlean, które spełniają rygorystyczne normy dotyczące czystości lub wymagania wiążące się z procesem dekontaminacji nadtlenku wodoru.

Mitsubishi Electric

Kolejnym przykładem firmy, która ma w swoim portfolio roboty przemysłowe jest Mitsubishi Electric. Seria MELFA charakteryzuje się prostotą integracji ze sterownikami PLC oraz innymi urządzeniami automatyki oferowanymi przez tę firmę. Ciekawym rodzajem robota w tej serii, o niewielkich wymiarach, jest urządzenie do wykonywania mikromanipulacji. Jego zaletami są precyzja i zwarta budowa, nadaje się on idealnie np. do montażu telefonów komórkowych.

Festo

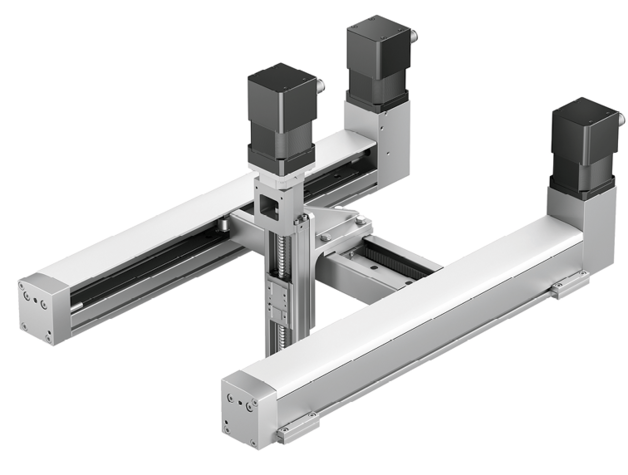

Alternatywną postać urządzenia do montażu małych elementów proponuje firma Festo. Chodzi o niekonwencjonalny, kompaktowy system manipulacyjny YXMx, który nadaje się idealnie do zabudowy małych przestrzeni. System stanowi sterownik i oprogramowanie, a jego uruchomienie jest procesem maksymalnie uproszczonym. Festo ma również w swoim portfolio system sterowania CMCA przygotowany do obsługi robotów. Jest to kompletny system, w skład którego wchodzą sterownik, pozycjoner silnika oraz sterownik bezpieczeństwa. Jest to rozwiązanie przetestowane i gotowe do umieszczenia w szafce sterującej robota.

|

Robotyka zwiększa wpływ na zautomatyzowane układy wytwarzania W nadchodzących latach producenci robotów będą bić rekordy sprzedaży. To trend i potrzeba wynikająca z oczekiwań odnośnie efektywności, powtarzalności i dokładności. Firma Siemens aktywnie uczestniczy w procesie robotyzacji. Ze swej strony przygotowała odpowiednie aplikacje (licencje, bloki funkcyjne) integrujące roboty, np. KukA ze sterownikami PLC SIMATIC (Run MyRobot Connect) czy z CNC SINUMERIK (Run MyRobot Handling/Machining). Dla przykładu integracja robota z maszyną CNC wyposażoną w SINUMERIK za pomocą aplikacji Run MyRobot Handling pozwala na stworzenie jednorodnego węzła elastycznego wytwarzania (FMS), widzianego od strony sterowania. Dzięki temu cały układ kinematyczny (maszyny i robota) objęty jest funkcjami bezpieczeństwa – Safety Integrated, zaszytymi w sterowaniu CNC. Dodatkowo operator maszyny CNC ma ułatwione zadanie w programowaniu ruchów robota, gdyż może wykonać tę czynność z pulpitu maszyny numerycznej. To przyszłościowe rozwiązanie wpisuje się w koncepcję Industry 4.0. Tak więc już dziś można tworzyć struktury przyszłości.

Z kolei kierunki, które zdominują przyszłość automatyki to mechatronika i rozwiązania IT dla przemysłu (m.in. chmura – MindSphere). Szybkość dostępu do informacji i obróbka dużej ilości danych wynika z potrzeb klienta na każdym poziomie |

Integracja i wdrożenie

Ogromną rolę przy projektowaniu i budowie zrobotyzowanych systemów odgrywa integracja samego robota z pozostałymi elementami składowymi systemu. Polega ona między innymi na zsynchronizowaniu ruchów robota z procesem, który jest przez niego realizowany. Każdy z procesów technologicznych, takich jak spawanie, zgrzewanie czy malowanie wymaga odpowiedniej sekwencji czynności, które muszą być zrealizowane z zachowaniem odpowiednich warunków. Kontrola tych procesów z jednoczesnym sterowaniem osiami robota to jedno z wyzwań stawianych integratorom zrobotyzowanych systemów. Integracja może również polegać na zaadoptowaniu robotów ogólnego przeznaczenia do konkretnych zastosowań, synchronizacji pracy kilku robotów, bądź zgraniu pracy robota z innymi elementami wykonawczymi. Wszystkie opisane działania są wynikiem analizy przeprowadzanej na podstawie wstępnych koncepcji klienta końcowego, który planuje zrobotyzować konkretny proces produkcyjny.

Dużym doświadczeniem w integracji zrobotyzowanych systemów legitymuje się Przemysłowy Instytut Automatyki i Pomiarów PIAP, który zajmuje się w szczególności aplikacjami związanymi z paletyzacją, depaletyzacją, montażem i przenoszeniem różnego typu elementów, zgrzewaniem punktowym oraz spawaniem łukowym. Jednym z przykładowych wdrożeń dokonanych przez Instytut PIAP są zrobotyzowane stanowiska spawalnicze, których złożoność zależy od zapotrzebowania odbiorcy końcowego. Najprostsze stanowiska wymagają od operatora manualnej wymiany materiału na stole spawalniczym, te bardziej złożone stanowią jeden z wielu elementów większej linii produkcyjnej, gdzie wymiana materiału dokonuje się w sposób zautomatyzowany. Istotne w zrobotyzowanym spawaniu jest zachowanie odpowiedniej dokładności, która może ulegać zwiększaniu, dzięki stosowaniu odpowiednich systemów wspomagających, takich jak wyszukiwanie położenia elementów przed rozpoczęciem spawania. Odpowiedni dobór sprzętu spawalniczego oraz robota jest jednym z czynników, który znacząco wpływa na jakość produktu końcowego. Przemysłowy Instytut Automatyki i Pomiarów wdrożył mnóstwo aplikacji związanych ze zrobotyzowanym spawaniem. Niejednokrotnie były to aplikacje, w których drugi robot współpracuje z robotem spawalniczym, np. podając elementy lub przytrzymując je za pomocą chwytaka podczas trwania procesu spawania.

Instytut PIAP może również pochwalić się aplikacjami związanymi z paletyzacją różnych artykułów – od podatnych na uszkodzenia tub i butelek szklanych, przez elementy z tworzyw sztucznych aż po ciężkie, kartonowe paczki. Zazwyczaj stanowiska z robotami paletyzującymi są wyposażone również w transportery i owijarki, które umożliwiają automatyzację całego procesu pakowania.

Ciekawym wdrożeniem zrealizowanym przez Przemysłowy Instytut Automatyki i Pomiarów PIAP jest wizyjny system kontroli jakości, który znalazł zastosowanie w firmie zajmującej się produkcją skrzyń biegów. Końcowy produkt jest kontrolowany za pomocą robota, który ustawiany w wybrane punkty w przestrzeni dokonuje odpowiednich pomiarów oraz ocenia kompletność gotowego produktu. Dzięki zastosowaniu robota znacząco upraszcza się proces kontroli, redukowana jest liczba czujników pomiarowych oraz minimalizowane ryzyko popełnienia błędów.

|

Kompleksowa oferta i gotowe systemy to przyszłość automatyzacji Zauważamy w Festo, że standardowe dostawy komponentowe w coraz większym stopniu są wypierane przez dostawy gotowych systemów, tzw. stan „pod klucz”. Klienci coraz chętniej inwestują w już zmontowany system, który można zainstalować na stanowisku pracy natychmiast po jego dostawie, oszczędzając w ten sposób czas i koszty. Ciekawymi nowościami w naszej ofercie na 2017 r., które nawet idą o krok dalej w stosunku do wyżej opisanej tendencji, są produkty systemowe do automatyzacji procesów, takich jak nakładanie kleju, dozowanie cieczy, montaż, lutowanie czy wciskanie detali. Nasza oferta w tym zakresie zawiera nie tylko dostawę hardware’u, który jest dostarczany w postaci kompletnie zmontowanego systemu, ale także dedykowanego oprogramowania, umożliwiającego łatwe i szybkie uruchomianie danego procesu. Dzięki takiej koncepcji klienci Festo otrzymują całą listę korzyści, począwszy od projektu CAD, przez dostawę zmontowanego systemu, łącznie z certyfikatem maszyny nieukończonej. Do tego dochodzi dedykowane oprogramowanie, które umożliwia programiście parametryzację procesu z dostępnych funkcji w systemie, zamiast programowania tych funkcji w nadrzędnym systemie sterowania. Zadanie nadrzędnego sterownika w takim przypadku sprowadza się do roli zainicjowania procesu, np. nakładania kleju lub procesu wciskania detalu, a następnie odbioru informacji zwrotnej o zakończeniu procesu. Pierwsze prezentacje tych systemów u producentów maszyn spotkały się z bardzo dużym zainteresowaniem. |

Bezpieczeństwo nadrzędną cechą automatyzacji

W automatyzacji i robotyzacji bardzo istotnym zagadnieniem jest bezpieczeństwo, którego zachowanie jest nadrzędną potrzebą podczas realizacji procesów produkcyjnych. Już na etapie projektowania systemu automatyki lub robotyki należy zwracać szczególną uwagę na jego odpowiednie zabezpieczenie. Ważnym jest, aby możliwość spowodowania zagrożenia dla zdrowia i życia człowieka maksymalnie zminimalizować. Należy tak skonfigurować system, aby wszystkie sytuacje awaryjne były wychwytywane i powodowały określone działanie maszyn i urządzeń.

Podstawowymi elementami zabezpieczającymi są wyłączniki awaryjne, wyłączniki krańcowe, wyłączniki drzwiowe oraz czujniki bezpieczeństwa, takie jak kurtyny świetlne. Jako urządzenia nadrzędne stosowane są programowalne sterowniki bezpieczeństwa, dzięki którym możliwa jest obsługa zdarzeń, które związane są z naruszeniem bezpieczeństwa. Zadziałanie któregokolwiek z wymienionych wcześniej czujników ma powodować określone działania zmierzające do minimalizacji ryzyka związanego z nieprawidłowym działaniem systemu automatyki lub pojawieniem się człowieka w zagrożonej strefie.

Ciekawym przykładem kurtyny świetlnej o ponadprzeciętnej funkcjonalności jest model F3SG-RA firmy Omron. Oprócz standardowej ochrony określonej strefy kurtyna ma wbudowaną funkcję mutingu, która umożliwia wyłączanie określonych wiązek kurtyny na czas transportu materiałów. Firma Schmersal Polska w swojej ofercie ma typoszereg kurtyn i barier świetlnych SLC/SLG 445. Oprócz mutingu oferuje inną ciekawą funkcjonalność – multi-scan. Funkcja ta polega na wielokrotnej ewaluacji strefy bezpieczeństwa i zapobiega niepotrzebnym przestojom, które są związane z pojawianiem się chwilowych zakłóceń generowanych przykładowo przez latające insekty. Innym ciekawym urządzeniem proponowanym przez firmę Omron jest laserowy skaner bezpieczeństwa OS32C, który charakteryzuje się niskim zużyciem energii i stosunkowo małymi wymiarami oraz funkcją zapobiegającą nieuprawnionej translacji. Umożliwia on wyznaczenie strefy ostrzegawczej oraz bezpieczeństwa. Zapobiega to niepożądanemu pojawieniu się obiektu w strefie

zagrożenia.

Rozwiązania związane z bezpieczeństwem oferuje również firma Pilz Polska. Jednym z nich jest system PNOZmulti2, którego zaletą jest modułowość. Architektura systemu bezpieczeństwa projektowana jest tylko raz za pomocą dedykowanego graficznego oprogramowania PNOZmulti Configurator, a potem może być dowolnie rozbudowywana. Podstawowym elementem całego systemu jest jednostka bazowa, pozostałe składniki to moduły wejść/wyjść oraz moduły komunikacyjne. Różnorodność dostępnych modułów sprawia, że opisywany system można dostosować do różnych aplikacji w procesach produkcyjnych.

|

Rozwój robotyki oznacza oszczędności i nowe możliwości W robotyzacji widoczny jest intensywny rozwój. Producenci kładą nacisk np. na zmniejszanie ciężaru, przy zwiększaniu zakresu pracy i udźwigów robotów. Odbywa się to cyklicznie, przy okazji wprowadzania nowych linii produktów. Jednocześnie, taka optymalizacja daje oszczędności, tak w materiale do konstrukcji, jak i w zużyciu energii. Ten kierunek – ekologii w robotyce, będzie również podlegał rozwojowi. Także bezpieczeństwo pracy na linii człowiek – robot, będzie ewoluowało. Drogie powierzchnie hal produkcyjnych wymuszają coraz gęstsze upakowanie systemów, stąd rozwiązania zapewniające bezpieczne sąsiedztwo stanowiska człowieka i robota, są naturalnym kierunkiem obniżania kosztów produkcji. Ciekawym kierunkiem rozwoju jest, zgłaszane przez producentów elektroniki zapotrzebowanie na roboty niewielkie, dokładne, ale niezwykle tanie. Przy czym minimalizacja ceny idzie w parze ze zgodą na obniżenie ich trwałości. Obecne roboty przemysłowe pracują co najmniej po kilka, kilkanaście lat. Jest to zdecydowanie dłużej niż średni czas życia produktu, np. smartfona. Stąd najpewniej powstaną linie robotów, których znakomicie uproszczone sterowanie pozwoli na błyskawiczne uruchamianie linii, a napędy zapewnią wymaganą dynamikę z zachowaniem trwałości. Dla robotyki nadal ważną jej cechą jest i będzie uniwersalność i adaptacja do otoczenia. Bezpośrednio przekłada się to na procesy wytwórcze, które obecnie nie dają się ekonomicznie zrobotyzować. Dla nich robotyzacja stanie się kierunkiem rozwoju i wdrożeń w przyszłości. |

Obsługa i wizualizacja

Mimo postępu techniki i rosnącego doświadczenia projektantów oraz programistów systemów automatyki, nieuniknione są przypadki występowania awarii i drobnych usterek, a co się z tym nierozerwalnie wiąże – niepożądanych przestojów produkcyjnych. Aby zminimalizować ryzyko ich występowania, należy kontrolować parametry procesów oraz regularnie dokonywać odpowiednio zaplanowanych przeglądów maszyn i urządzeń. Ponadto operator danego systemu powinien mieć możliwość bieżącego monitorowania jego stanu. Pomocne mogą okazać się urządzenia ułatwiające to zadanie. Oczywiście najprostszym sposobem wizualizacji danych i parametrów jest ich prezentowanie na panelu operatorskim. Można tu wyświetlać wszelkiego rodzaju komunikaty ostrzegawcze związane z awariami. Drugim zastosowaniem paneli operatorskich jest wykonywanie czynności obsługowych urządzeń związanych z danym procesem produkcyjnym.

Na rynku dostępna jest bogata oferta paneli operatorskich. Przykładowo firma B&R posiada w swoim portfolio panele mobilne z serii 7100. Ich konstrukcja jest wzmocniona i przystosowana do pracy w trudnych warunkach przemysłowych – odporna na wstrząsy, wilgoć oraz zapylenie. Istotną cechą tych urządzeń są zintegrowane funkcje bezpieczeństwa. Dla wygody użytkownika można spersonalizować panel przez przypisanie do danych przycisków odpowiednich funkcji.

Z kolei firma Astor proponuje panel o nazwie QuickPanel+, który jest wyposażony w funkcję pozwalającą na realizację algorytmów sterowania, w pełni funkcjonalną przeglądarkę internetową oraz liczne porty komunikacyjne. Istnieje możliwość przenoszenia aplikacji między panelami za pomocą karty pamięci. Ciekawą cechą omawianego panelu są wbudowane porty audio, które można wykorzystać przykładowo do projekcji filmów instruktażowych dla operatora systemu. Wspomniany panel wizualizację oraz zadawanie parametrów nawet 8000 zmiennych pochodzących z urządzeń zewnętrznych.

Potrzeba automatyzacji

Automatyzacja i robotyzacja procesów produkcyjnych niesie za sobą szereg korzyści. Dzięki rozwojowi tych dziedzin człowiek może być zastępowany w pracach monotonnych, wymagających ogromnego wysiłku fizycznego oraz takich, które wykonywane są w trudnych warunkach środowiskowych. Powtarzalność, dokładność oraz zdecydowanie zwiększona wydajność są cechami, które wyróżniają zakłady produkcyjne o wysokim stopniu automatyzacji i robotyzacji. Koszty inwestycji w urządzenia automatyki i robotyki są stosunkowo duże, jednak w dłuższej perspektywie czasowej zwracają się, a często również przynoszą zyski pozafinansowe. Należy również zwrócić uwagę na fakt, że zwiększenie jakości oferowanych przez odbiorcę systemów automatyki i robotyki produktów, wpływa w sposób znaczący na wzrost szansy na osiągnięcie sukcesu przez jego firmę. Dalszy rozwój systemów automatyki i robotyki jest nieunikniony. Rosnąca konkurencja w tych branżach oraz zwiększająca się liczbę odbiorców wymusza na producentach szukania nowych, wyspecjalizowanych rozwiązań dedykowanych dla konkretnych aplikacji. Najlepiej, gdy system nie wymaga od odbiorcy zbyt dużej ingerencji i atencji. Elastyczność, pomysłowość, innowacyjność oraz pionierstwo to klucze do sukcesu w branżach związanych z automatyką i robotyką.

source: Automatyka 3/2017