Zarządzanie produkcją i energią

Damian Żabicki print

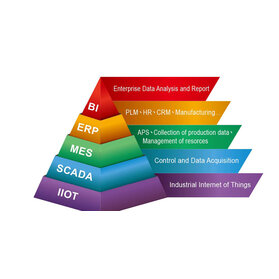

Zarządzanie produkcją i energią w dobie Przemysłu 4.0 sprowadza się do implementacji szeregu narzędzi z zakresu automatyki i informatyki, łącznie z technologiami mobilnymi. Wszystko to przekłada się na usprawnienie procesów technologicznych, poprawę jakości produkcji oraz zastąpienie pracy człowieka.

W przedsiębiorstwach produkcyjnych ważna jest ciągła optymalizacja zapewniająca redukowanie kosztów. Innowacyjne systemy zarządzania wraz z automatyzacją produkcji wychodzą naprzeciw tym oczekiwaniom.

Systemy klasy ERP

Dostępne na rynku systemy klasy ERP cechują się konstrukcją modułową, która umożliwia kilkuetapowe wdrażanie oprogramowania. Poszczególne funkcje wspomagają controlling i są zorientowane procesowo na zarządzanie. Ważna jest także otwartość, dzięki której istnieje możliwość dostosowania rozwiązań do zróżnicowanych warunków organizacyjnych. Oferowane na rynku programy klasy ERP uwzględniają praktycznie wszystkie dziedziny funkcjonowania firmy. Kluczową kwestią jest możliwość zarządzania wewnętrzną logistyką przedsiębiorstwa oraz współpraca wynikająca z łańcucha dostaw. Istotną rolę odgrywa uproszczenie procesów decyzyjnych a zarazem większa pewność w ich podejmowaniu. Nie mniej ważna jest możliwość gromadzenia danych w bazie, do zasobów której uzyskują dostęp wszystkie jednostki organizacyjne przedsiębiorstwa.

Systemy klasy ERP w dużej mierze znajdują zastosowanie w firmach o rozproszonej strukturze organizacyjnej. Tym sposobem zyskuje się prostszą wymianę danych między poszczególnymi komórkami organizacyjnymi. Szybszy a zarazem pewny przekaz informacji jest czynnikiem przyczyniającym się do sprawniejszego realizowania procesów logistycznych. Nie mniej istotne pozostaje automatyczne wprowadzanie danych oraz nadzór i monitorowanie stanów zapasów. Dzięki odpowiedniemu planowaniu ograniczone są przestoje linii produkcyjnych, tym samym obniżają się koszty. Oprogramowanie klasy ERP to także możliwość poprawy planowania oraz nadzorowania produkcji.

Firma Streamsoft oferuje m.in. system ERP Streamsoft Prestiż. Znajduje on zastosowanie przede wszystkim w aplikacjach wymagających rozbudowanego modułu zarządzania produkcją. Wdrażając system zyskuje się przede wszystkim kontrolę nad całością procesu wytwórczego w produkcji seryjnej. Ważna jest przy tym konfigurowalność modułowej budowy oraz porządkowanie wszystkich pozostałych procesów biznesowych firmy. Uzyskuje się to przede wszystkim przez spójność danych w jednym narzędziu i nadzór nad przebiegiem działań.

Z kolei firma Asseco oferuje system Softlab ERP. Bazuje on na modelu on-premises dostępnym także w technologii chmurowej. Takie rozwiązanie pozwala zredukować koszty infrastruktury i obsługi oraz zapewnia bezpieczeństwo przechowywanych danych. Należy zwrócić uwagę na mobilność i bezpieczeństwo systemu. Ważny jest stały monitoring wydajności, automatyczne backupy danych i aktualizacje w tle bez konieczności utrzymywania własnej infrastruktury informatycznej.

|

System zarządzania to redukcja kosztów i wartościowe, użyteczne dane Systemy zarządzania produkcją i energią to bardzo skomplikowane rozwiązania, wymagające strategicznego podejścia w skali całego zakładu. Na wstępie inwestycji kluczowe jest zdefiniowanie potrzeb biznesowych i oczekiwanych rezultatów. Dla przykładu skuteczne wdrożenie systemu EMIS (Energy Management Information System) przekłada się na uzyskanie średnio 5–10% oszczędności w zużyciu energii w przedsiębiorstwie. Daje to ogromne możliwości redukcji kosztów energii i emisji środowiskowych. System w zależności od stopnia zaawansowania zakładu, może być prosty, zbudowany na arkuszach kalkulacyjnych, lub bardzo rozbudowany, zawierającym metodologię weryfikacji danych pomiarowych, modele on-line i interfejs graficzny. Wyróżnia się trzy kluczowe elementy: sprzęt pomiarowy, bazę danych oraz oprogramowanie wizualizacyjne. Prawidłowo wdrożony system powinien pozwalać monitorować procesy produkcyjne, weryfikować założone cele oraz tworzyć raporty. Właściciel takiego rozwiązania jest na bieżąco informowany o aktualnych wskaźnikach produkcji, czy kosztach zużycia energii. Analiza tych wskaźników pozwala szybko oszacować możliwość osiągnięcia celu produkcyjnego lub określić miejsce największego zużycie energii. W drugim przypadku, może być źródłem informacji o miejscu wymagającym poprawy efektywności lub wskazaniem pojawiających się problemów technicznych, które mogą doprowadzić do awarii lub kosztownego postoju. Wybierając system należy na pewno mieć na uwadze koszty jego utrzymania, jak i też łatwość modyfikacji, chociażby możliwość dołączenia nowych źródeł danych czy innych systemów, jakie mogą być wdrożone w firmie. W dzisiejszych czasach, żaden z decydentów w praktycznie żadnym przedsiębiorstwie nie powinien ignorować wartości danych i ich użyteczności w podejmowaniu decyzji biznesowych. |

Systemy klasy SCADA

Systemy klasy SCADA łączą w sobie funkcje wizualizacji oraz sterowania procesem. Stanowią punkt połączenia człowieka oraz systemu automatyki. Stąd też stawia się nie tylko na intuicyjną obsługę ale i na wsparcie w przypadku wystąpienia problemów na etapie realizacji procesów. Ważne jest tu gromadzenie danych z uwzględnieniem różnych kryteriów. Obsługa systemu odbywa się z poziomu komputera PC lub paneli operatorskich HMI.

W praktyce zastosowanie znajdują różne wizualizacje. Jeżeli prezentowana ilość danych jest niewielka, sprowadzająca się chociażby do kluczowych parametrów pracy urządzeń i maszyn czy poszczególnych etapów realizacji procesów, to z reguły wystarcza panel operatorski. Predefiniowane oprogramowanie odpowiedzialne za wizualizację gwarantuje ekonomiczne prezentowanie danych ale z ograniczonymi możliwościami funkcjonalnymi. Mowa jest tutaj o wizualizacji wykorzystującej dedykowane środowisko wizualizacyjne klasy HMI.

Niezależnie od warstwy sprzętowej można tworzyć znacznie bardziej rozbudowane oraz zaawansowane graficznie i funkcjonalnie interfejsy wizualizacyjne na ekranie panelu operatorskiego. W trzecim rozwiązaniu wykorzystywane są funkcjonalne narzędzia przeznaczone do tworzenia systemów SCADA. Niejednokrotnie uwzględnia się przy tym wieloserwerowe, rozproszone aplikacje, których ekrany wizualizacyjne stanowią wyłącznie część funkcjonalności.

Coraz więcej systemów SCADA wyposaża się w funkcje umożliwiające obsługę mobilną za pomocą urządzeń, takich jak smartfon lub tablet. Udostępniane są przy tym wszystkie informacje procesowe w postaci danych bieżących i archiwalnych oraz alarmów. Zyskuje się interfejs pozwalający na wizualizację wybranych pomiarów kontrolowanego obiektu i sterowania jego pracą. Ważne jest dostosowanie interfejsu graficznego obsługi za pomocą niewielkich ekranów dotykowych. Niektóre systemy zawierają bibliotekę gotowych bloków programowych przeznaczonych do obsługi urządzeń, które są najczęściej stosowane w automatyce budynkowej. Chodzi tu m.in. o wzorce: elementów central wentylacyjnych, regulatorów sterujących klimatyzacją, monitorujące i sterujące oświetleniem, elementów sterujących żaluzjami, bloków harmonogramów czasowych.

W wielu przypadkach systemy SCADA to oprogramowanie dedykowane, które jest przeznaczone do pracy ze sprzętem danego dostawcy. W efekcie niejednokrotnie pojawiają się problemy podczas integracji urządzeń innych producentów, jednak za osobną grupę należy uznać dostawców oprogramowania niezwiązanych z producentami sprzętu. Tacy dostawcy dużą uwagę przywiązują do rozwoju produktów informatycznych a systemy cechują się elastycznością, otwartością oraz dobrym wsparciem technicznym.

Firma ASTOR oferuje m.in. oprogramowanie Wonderware SmartGlance, które zapewnia mobilny dostęp do danych produkcyjnych i finansowych. Na bieżąco mogą być aktualizowane raporty wyświetlane na smartfonach i tabletach z systemami operacyjnymi Android, iOS czy Windows Phone. Ponadto jest możliwe zdalne przeglądanie informacji, z takich źródeł jak Wonderware Historian, Wonderware MES, bazy SQL, oprogramowanie wspierające protokół OPC HDA (OPC Historical Data Access) czy arkusze Microsoft Excel.

System SCADA firmy VIX Automation stosowany jest m.in. na potrzeby systemów bilansowania mediów, systemów kontroli jakości, rozwiązań specyficznych dla konkretnych branż czy nadzoru nad realizacją procedur HACCP.

| Czym należy kierować się w doborze systemu do zarządzania produkcją? Mariusz Keister, Dyrektor ds. rozwoju organizacji partnerskich @ Syneo.pl, Syneo.pl sp. z o.o. sp. k. Wybór systemu do zarządzania produkcją powinien być poprzedzony gruntowną analizą aktualnego stanu produkcji, wykorzystywanych systemów, luk i problemów, które występują a także celów, jakie firma chce osiągnąć z pomocą nowego oprogramowania. Czynników, które są brane pod uwagę przy wyborze systemu jest wiele i warto pamiętać, że cena – choć istotna – nie powinna być najważniejszym kryterium. Analizując rozwiązania dostawców warto zwrócić uwagę na aspekty tj.: prostota i intuicyjność obsługi systemu (interfejs przyjazny użytkownikowi to podstawa), możliwości konfiguracji i integracji z innymi najczęściej wykorzystywanymi w branży systemami, liczba funkcjonalności (paradoksalnie więcej wcale nie oznacza lepiej) oraz wykorzystanie rozwiązań typowych dla Przemysłu 4.0. – algorytmy sztucznej inteligencji, chmura obliczeniowa itp. Ważne są również: elastyczność w działaniu, rozumiana jako zdalny dostęp z dowolnego urządzenia i aktualizowanie danych w czasie rzeczywistym oraz możliwość dostosowywania systemu i jego dalsza rozbudowy w przyszłości. Wybrać należy poziom dostosowania systemu do obecnych celów i oczekiwań firmy oraz specyfiki branżowej. Pamiętajmy, że nawet najlepsze rozwiązanie, źle wdrożone lub oparte o źle zrozumiane potrzeby, nie przyniesie większej efektywności i zysków. Grunt to profesjonalny dostawca z wieloletnim doświadczeniem, który zna specyfikę wdrożeń i potrafi odpowiednio doradzić klientowi – komunikuje się na każdym etapie projektu, gwarantuje szkolenia oraz pomoc powdrożeniową. Jako producent oprogramowania do optymalizacji procesów produkcyjnych doszliśmy do wniosku, że nikt lepiej nie zaopiekuje się klientem niż lokalny partner. Dlatego postanowiliśmy zbudować sieć Partnerów OptiMES, którzy po odpowiednich szkoleniach i z naszym wsparciem są w stanie zareagować na wszelkie potrzeby klientów. Lokalny certyfikowany Autoryzowany Partner sieci OptiMES jest gwarancją odpowiedniej opieki dla klienta, co z pewnością ma wpływ na jego decyzję o doborze oprogramowania. |

Systemy klasy MES

Systemy klasy MES (Manufacturing Execution System) mają za zadanie zapewnienie ciągłego monitoringu produkcji i wydajności. MES oznacza system realizacji produkcji. Są to rozwiązania na płaszczyźnie informatycznej działające w połączeniu z automatyką. Wszystko po to, aby monitorować procesy produkcyjne a przede wszystkim gromadzić informacje o nich. Dane z procesu produkcyjnego są udostępniane użytkownikom w czasie rzeczywistym. Przekłada się to na możliwość szybkiego reagowania na nieprawidłowości, jakie zachodzą podczas produkcji. Można powiedzieć, że systemy automatyki w połączeniu z odpowiednimi narzędziami informatycznymi, w tym wizualizacjami, to dobre narzędzie na potrzeby wsparcia procesów decyzyjnych w odniesieniu do planowania zadań produkcyjnych wraz z ich przekazywaniem do wykonania. W efekcie zyskuje się poprawę efektywności fabryk i wydajności procesów produkcyjnych.

W szczególności systemy MES zapewniają bieżące śledzenie realizowanych procesów produkcyjnych oraz gromadzenie danych dotyczących informacji, takich jak wydajność linii technologicznych, maszyn i urządzeń. Ważne jest też wyliczanie wskaźnika OEE (Overall Equipment Effectiveness – Całkowita Wydajność Wyposażenia). Przydatnym rozwiązaniem jest możliwość wykrywania przestojów z jednoczesnym rejestrowaniem przyczyn i badaniem rzeczywistego czasu pracy maszyn. Można planować kolejność wykonywania określonych zleceń produkcyjnych oraz zbierać informacje dotyczące wadliwych produktów z procesów kontroli jakości. W sposób elektroniczny przetwarza się i zarządza informacjami. Przygotowywana jest przy tym właściwa dokumentacja.

Funkcjonalność systemów klasy MES obejmuje przede wszystkim automatyczną rejestrację produkcji z badaniem rzeczywistego czasu pracy maszyn. Kluczowe miejsce zajmuje wykrywanie przestojów i mikro przestojów przy automatycznym powiadamianiu o problemach technicznych. Nie mniej ważna jest wizualizacja produkcji z udostępnieniem informacji dotyczących przyczyn przestojów. Przydatnym blokiem funkcjonalnym jest zarządzanie zleceniami produkcyjnymi z planowaniem kolejności ich wykonywania. Uwzględniane są przy tym nie tylko priorytety ale i aktualnie dostępne zasoby. Do dyspozycji jest rozbudowany moduł analiz oraz automatyczne generowanie raportów. W efekcie gromadzenia informacji wynikających z przekroczenia norm jakościowych wspierane są procesy kontroli jakości. Kluczowe miejsce zajmuje monitorowanie przepływów, produktów oraz zużycia mediów wykorzystywanych na potrzeby produkcji. Systemy klasy MES wymieniają dane z innymi aplikacjami, zarówno produkcyjnymi, jak i biznesowymi.

Z punktu widzenia infrastruktury technicznej systemy MES łączą w sobie kilka rozwiązań i technologii po to, aby zbierać dane bezpośrednio z maszyn. Odpowiednie przetworzenie danych pozwala na ich przejrzystą prezentację operatorom, menedżerom czy szefom produkcji. Podstawa systemu to elementy automatyki, które są niezbędne do zbierania informacji procesowych – czujniki, sterowniki, koncentratory danych, magistrale komunikacyjne itp. Z kolei serwery z bazami danych gromadzą i przetwarzają dane. Nie mniej ważne są urządzenia końcowe. To właśnie one zapewniają komunikację z serwerem, maszynami i urządzeniami. Ważna jest przy tym możliwość odczytywania i prezentowania danych na komputerach, urządzeniach mobilnych, panelach HMI czy smartfonach. Z kolei dedykowane oprogramowanie użytkownika bazuje na odpowiednim interfejsie zapewniającym wprowadzanie, odczytywanie i przetwarzanie danych.

Oprogramowanie MES PHARIS z oferty firmy Stigo to system wspomagający proces produkcyjny począwszy od potwierdzenia pracy do momentu wydania produktu i magazynowania. Ważny jest przy tym ciągły monitoring oraz kontrola produkcji. Odbywa się to w czasie rzeczywistym w oparciu o zbieranie danych z urządzeń technologicznych – frezarki, szlifierki, linie montażowe, stacje i podstacje kontrolne itp. Istotną rolę odgrywa funkcjonalność pozwalająca na analizowanie produkcji na potrzeby jej zwiększenia.

Z kolei system MES z oferty firmy Queris pozwala na automatyczną rejestrację procesu produkcji oraz badanie rzeczywistego czasu pracy maszyn, a także na wykrywanie przestojów, mikroprzestojów i automatyczne powiadamianie o nich oraz wizualizację produkcji i widmo maszyn z informacją o przyczynach przestojów. Kluczową rolę odgrywa zarządzanie zleceniami produkcyjnymi i planowanie kolejności ich wykonywania oraz rozbudowany moduł analiz wraz z automatycznym generowaniem raportów. Ponadto ważne jest wsparcie kontroli jakości przez gromadzenie informacji o odstępstwach produktowych, monitorowanie produktów, przepływów oraz zużycia mediów produkcyjnych oraz wymiana danych z innym systemami oraz elektroniczny obieg dokumentów.

|

Jakie korzyści doceniają klienci z wdrożenia systemu zarządzania energią? Prawidłowo funkcjonujący system zarządzania energią umożliwia przede wszystkim udoskonalenie zasad prowadzenia gospodarki energetycznej w zakładzie. Systemowe podejście do zarządzania energią pozwala na wzrost świadomości oraz wdrożenie zmian behawioralnych pracowników, co wpływa na poprawę wyniku energetycznego, skuteczniejszą identyfikację obszarów z potencjałem do wygenerowania oszczędności energii, a tym samym służy obniżeniu kosztów. Te właśnie korzyści są doceniane przez firmy, które wdrożyły i utrzymują skuteczny system zarządzania energią według normy ISO 50001. Jednak nie tylko aspekt finansowy jest istotny, nie można też zapomnieć o wymiarze środowiskowym. Firmy chcą być postrzegane przez otoczenie jako świadome wagi postępowania zgodnie z trendami i wymaganiami w zakresie odpowiedzialnego gospodarowania zasobami naturalnymi i różnymi rodzajami energii. Certyfikat potwierdzający zgodność z wymaganiami normy ISO 50001 jest dowodem zaangażowania i właściwego podejścia do zarządzania energią, a także stanowi wyraz odpowiedzialności środowiskowej i może stać się magnesem przyciągającym nowych partnerów biznesowych, szczególnie na arenie międzynarodowej. W przypadku dużych przedsiębiorstw, certyfikowany system zarządzania energią stanowi podstawę do zwolnienia z obowiązku przeprowadzania – co cztery lata – audytu energetycznego, zgodnie z ustawą o efektywności energetycznej, co jest kolejnym bonusem. |

Systemy wizyjne w kontroli jakości produkcji

Systemy wizyjne mogą porównywać dane w odniesieniu do zapisanego w pamięci wzorca. Mogą również wykrywać obecność, typy i położenie obiektów oraz badać niejednorodność powierzchni, obecność ciągu znaków, jasność i szerokość obszarów oraz wykrywać brakujące litery. Systemy wizyjne mierzą powierzchnię w oparciu o kolory lub zliczają poszczególne elementy.

Systemy kontroli wizyjnej bardzo często wykorzystuje się w procesach związanych z kontrolą powierzchni po obróbce mechanicznej. W przemyśle farmaceutycznym dzięki systemom wizyjnym niejednokrotnie kontroluje się napełnianie blistrów. Kontroli mogą być poddawane wymiary taśm i przewodów. Systemy wizyjne są elementami instalacji sterowania maszynami pozycjonującymi opakowania. Z kolei w przemyśle elektronicznym odpowiednie instalacje kontrolują obecność i położenie komponentów elektronicznych oraz sprawdzanie poprawność działania wskaźników i pozycjonowanie. Oprócz tego dzięki systemom wizyjnym monitoruje się położenie etykiet i weryfikuje poprawność ułożenia opakowań.

Specjalistyczne oprogramowanie odpowiada za sterowanie pracą czujnika wizyjnego oraz nadzorowanie pracy oświetlenia i filtrowanie. Wiele czujników ma wyjście do podłączenia zewnętrznego monitora, a konfigurowanie można przeprowadzać zdalnie przez sieć Ethernet. Oprogramowanie poszerza funkcjonalność systemów wizyjnych, np. przez samoczynne tworzenie baz danych i raporty uwzględniające statystyki kontroli jakości.

Bez zaawansowanych systemów kontroli wizyjnej nie obejdzie się przemysł spożywczy, zwłaszcza przy sprawdzaniu czy opakowania są zamknięte i kontrolowaniu daty przydatności produktów do spożycia. Oprócz tego zastosowanie systemów wizyjnych w branży spożywczej obejmuje sprawdzenie czystości opakowania i kontrolę poziomu ich napełnienia.

W przemyśle samochodowym systemy wizyjne są stosowane do sprawdzania na liniach produkcyjnych obecności i położenia elementów po montażu. Kontrolowane mogą być również uszczelki przed montażem oraz pozycjonowane obroty. Systemy wizyjne są stosowanie do odczytywania kolorowych oznaczeń, kontrolowania poprawności wykonania otworów oraz kontroli nałożenia past uszczelniających.

Ciekawym zastosowaniem systemów wizyjnych jest porównywanie znaków zwłaszcza w aplikacjach, gdzie wymaga się wysokiego poziomu wydajności i sprawdzania znaków na nadrukach bądź etykietach. Należy podkreślić, że jest możliwe kontrolowanie kilku elementów jednocześnie za pomocą jednego czujnika.

Z oferty firmy B&R wybrać można proste czujniki wizyjne oraz zaawansowane inteligentne kamery. Niektóre rozwiązania mogą być integrowane z systemami automatyki. Na kompleksowy system składają się odpowiednie kamery, akcesoria oświetleniowe oraz oprogramowanie. Do dyspozycji jest szereg narzędzi programistycznych.

Czujniki wizyjne VS XF100M03I10EP firmy Baumer umożliwiają lokalizację części na konturach, krawędziach oraz okręgach. W zakresie geometrii jest możliwa analiza charakterystycznych krawędzi oraz pozycji punktu. Czujnik ma rozdzielczość 752 × 480 px, a zastosowany przetwornik jest typu 1/3” CMOS, monochrom. Podświetlenie wykorzystuje zintegrowaną diodę podczerwieni LED (860 nm).

|

Czym należy kierować się w doborze sytemu do zarządzania produkcją? Wybierając system do zarządzania produkcją warto poszukać kompleksowego rozwiązania klasy MOM, oferującego na jednej platformie jak najszerszy zakres funkcjonalny, obejmujący, poza samym nadzorem realizacji produkcji (MES), również zintegrowane moduły do planowania i harmonogramowania (APS) oraz zapewnienia i kontroli jakości (QMS). Dostępne na rynku kompleksowe rozwiązania MOM, jak np. SIEMENS Opcenter, mają nawet zintegrowane moduły do zarządzania pracą laboratoriów (LIMS), czy wspomagające działy R&D przy wdrażaniu nowych technologii, formuł i specyfikacji produktów. Należy pamiętać, że nawet jeżeli na początku potrzeby firmy w zakresie wsparcia zarządzania produkcją nie są zbyt duże, to będą one rosły wraz z rozwojem firmy, a raz podjęta decyzja o wyborze systemu MOM dotyczy wieloletniej inwestycji nie tylko w samo wdrożenie systemu, ale również w jego późniejsze utrzymanie i rozwój. Jak wiadomo, kluczowym elementem każdego wdrożenia nowego systemu IT jest jego integracja z innymi posiadanymi systemami. Wybierając kompleksowe rozwiązanie MOM eliminujemy potrzebę integracji poszczególnych modułów (MES, APS, QMS, LIMS) między sobą, co znacząco obniża ryzyko projektu wdrożeniowego i długoterminowe koszty utrzymania MOM w porównaniu do wdrożenia poszczególnych systemów pochodzących od różnych dostawców. |

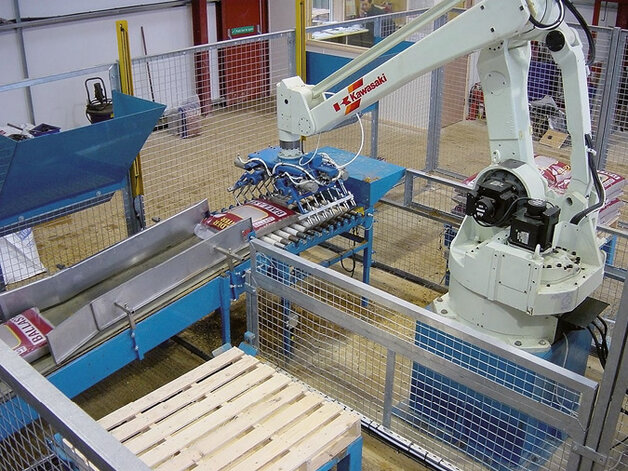

Produkcja zautomatyzowana – roboty

W praktyce przemysłowej na potrzeby automatyzacji procesów produkcyjnych zastosowanie znajduje kilka rodzajów robotów. Przede wszystkim należy mieć na uwadze jednostki monolityczne i modułowe. Jednostki monolityczne cechują się niezmienną konstrukcją mechanizmu. Co prawda dodatkowe elementy, takie jak zespoły ruchu, narzędzia czy chwytaki mogą być zastosowane, ale w ograniczonym zakresie. Brak elastyczności stanowi kluczową wadę jednostek modułowych. Konstrukcja modułowa przewiduje gotowe zespoły ruchu zestawione przez producenta. Jako wady takiego rozwiązania należy wymienić przede wszystkim ograniczenia mechaniczne i dynamiczne, jakie wynikają z dostarczonych modułów.

W stosunku do struktury kinematycznej zastosowanie znajdują roboty stacjonarne lub mobilne. Roboty stacjonarne niejednokrotnie cechują się szeregową strukturą kinematyczną – otwarty łańcuch kinematyczny.

W aplikacjach przemysłowych wykorzystuje się również roboty cylindryczne, kartezjańskie, sferyczne, SCARA (Selectively Compliant Assembly Robot Arm) oraz przegubowe (antropomorficzne). Z kolei urządzeniami mobilnymi są maszyny, które poruszają się po stałym torze. Chodzi tutaj również o autonomiczne roboty mobilne.

Roboty kartezjańskie mają prostokątny układ współrzędnych oraz prostopadłościenną przestrzeń ruchu, natomiast roboty cylindryczne bazują na jednym obrotowym i dwóch liniowych zespołach ruchu. Ważny jest walcowy układ współrzędnych oraz cylindryczna przestrzeń ruchu. Zmienne przegubowe stanowią jednocześnie współrzędne cylindryczne końcówki roboczej względem podstawy. Niepełny cylinder to przestrzeń robocza. Roboty tego typu to tzw. roboty bramowe lub suwnicowe.

Warto wspomnieć o robotach typu SCARA będących urządzeniami z trzema osiami równoległymi. Dwie z nich realizują ruch obrotowy, a jedna – ruch postępowy. Roboty tego typu bardzo często są stosowane na liniach technologicznych montujących elementy i podzespoły oraz tam, gdzie wykonuje się czynności obejmujące powtarzalne przenoszenie detali i ich sortowanie. Takie urządzenia są stosowane są m.in. przy produkcji elektronicznych obwodów drukowanych. Należy podkreślić, że roboty sferyczne mają jeden liniowy lub dwa obrotowe zespoły ruchu.

Firma Uniwersal Robots oferuje m.in. robota UR3e, który zaprojektowano z myślą o aplikacjach nablatowych. Mały obrys bazy powoduje, że można go łatwo zamontować obok istniejących maszyn lub w innych ograniczonych przestrzeniach roboczych. Urządzenie ma masę 11 kg i udźwig 3 kg. Obrót ±360° na wszystkich przegubach oraz nieograniczony zakres pracy ostatniego przegubu sprawdzają się w zastosowaniach obejmujących lekki montaż i wkręcanie.

Roboty Epson serii LS bazują na funkcjonalnym kontrolerze, co umożliwia łatwą rozbudowę, obsługę wielu protokołów komunikacyjnych, współpracę z systemami wizyjnymi oraz funkcję śledzenia taśmociągu. Na uwagę zasługują lepsze parametry w porównaniu z układami liniowymi oraz kompatybilne z systemem Windows środowisko programistyczne RC+ wraz z dołączonym symulatorem.

|

Czym należy kierować się w doborze sytemu do zarządzania produkcją? Produkcja to biznes jak każdy inny, a biznes ma zarabiać. Dlatego to właśnie przede wszystkim kryterium ekonomicznym powinniśmy się kierować przy doborze systemu zarządzania produkcją. System zarządzania powinien tak zarządzać produkcją, aby minimalizować jej koszty oraz ograniczać niepotrzebne straty generowane na każdym etapie procesu produkcyjnego i wokół produkcyjnego. Powinniśmy zainwestować w system, który potrafi w optymalny sposób wykorzystać zasoby produkcyjne, a w szczególności czas pracy pracowników oraz wyeliminować zawodne ogniwo procesu produkcyjnego, jakim jest plan produkcji. Idealna organizacja pracy oznacza, że czas przebywania każdego pracownika na hali produkcyjnej jest maksymalnie wykorzystany na realizację pracy. Powinniśmy dążyć do tego, by każdy pracownik dostawał jasne polecenie pracy, a po jej zakończeniu natychmiast otrzymywał kolejne zadanie, a liczba osób zarządzających była ograniczona do niezbędnego minimum. Idealnym systemem zarządzania produkcją jest system klasy ADS (Autonomous Decision System). Tylko autonomiczny system, który samodzielnie, bez udziału planistów i osób dozoru bezpośredniego zarządza pracą pracowników i maszyn na halach produkcyjnych, jest w stanie realnie, trwale i znacząco zwiększyć produktywność zakładu.

Warto wiedzieć, że pierwszym takim systemem na świecie jest system polski o nazwie IPOsystem, który działa już |

Systemy monitorowania mediów

Nowoczesne systemy monitorowania poddają ciągłej kontroli zużycie mediów oraz mogą aktywnie zarządzać poborem w celu obniżenia kosztów. Oprócz tego zapewnia się ciągły dostęp do bieżących informacji o parametrach mediów i ich zużyciu. Jest możliwe wprowadzenie ochrony przed przekraczaniem limitów, np. aby zapobiegać naliczaniu kar umownych. Ważna jest ciągła optymalizacja zapewniająca redukowanie kosztów.

W przypadku pomiaru energii elektrycznej warto zwrócić uwagę na inteligentne liczniki stanowiące element złożonych systemów automatyki. Takie rozwiązania rejestrują zużycie energii, kontrolują proces i mogą w niego ingerować. Pracę liczników można integrować z zakładowymi systemami IT zapewniającymi zdalny dostęp do danych przy użyciu przeglądarki internetowej i urządzeń mobilnych.

Pomiar gazu ziemnego bazuje na urządzeniach do pomiaru przepływu. Zaawansowane systemy tego typu mogą przeliczyć przepływ masowego gazu oraz kompensacji ciśnienia i temperatury.

Pomiar gazów technicznych w przemyśle bazuje na systemach z licznikami, które pozwalają na bieżący odczyt zużytego medium oraz na rejestrowanie i analizowanie zebranych informacji. Nowoczesne liczniki wykorzystują przetworniki pomiarowe A/C o dużej rozdzielczości.

Ważny jest pomiar ciepła bazujący na ciepłomierzach i odpowiednich urządzeniach przeliczających. Nowoczesne urządzenia tego typu zapewniają wysoką dynamikę pomiaru przy niskim progu rozruchu. Prowadzone są przy tym statystyki i rejestrowane są wartości szczytowe oraz profile obciążenia.

Dla zapewnienia oszczędności energii nie mniej ważny jest pomiar zużycia wody. Najnowsze wodomierze współpracują z przystawkami elektronicznymi o szerokich możliwościach komunikacyjnych. Wyjścia impulsowe, RS-232/RS-485, M-BUS, interfejsy radiowe to podstawowe standardy, w jakich mogą wymieniać informacje nowoczesne wodomierze.

Jednak pomiar zużycia poszczególnych mediów to nie wszystko. Ważne jest bowiem specjalistyczne oprogramowanie, które scala dane i pozwala na kompleksowe zarządzanie wszystkimi informacjami. Stąd też zaawansowane systemy monitorowania mediów generują wykresy wartości chwilowych, bieżących i historycznych z możliwością wyznaczania trendów.

Firma Sabur oferuje m.in. systemy zarządzania i monitoringu zużycia mediów. Jest to rozwiązanie chmurowe, zatem eliminuje utrzymanie serwerów i komputerów przy zapewnieniu użytkownikom możliwości obsługi z dowolnego miejsca. Takie rozwiązanie jest szczególnie istotne w przypadku obiektów rozproszonych. Na wirtualnym serwerze pracuje aplikacja zbierająca dane dotyczące zużycia wszystkich mediów z obiektów rozproszonych. Z kolei do dyspozycji użytkownika końcowego są informacje, takie jak bieżące wykorzystanie mediów (energia elektryczna, woda, gaz, ciepło, sprężone powietrze i inne), wyniki analizy mocy średniej 15-minutowej, ostrzeżenia o zbliżających się przekroczeniach (alerty e-mail/SMS) i predykcja przekroczeń. Jest również możliwe definiowanie mocy zamówionej dla obiektu i odbiorców.

Firma Pozyton oferuje m.in. przemysłowe liczniki energii elektrycznej. Model EQM jest czterokwadrantowym, 3-fazowym, wielostrefowym licznikiem energii elektrycznej czynnej i biernej z rejestracją mocy maksymalnych oraz profili mocy w cyklach 1-, 15-, 30- i 60-minutowych, wyposażony w interfejs optyczny i RS-485 lub CLO oraz opcjonalnie

RS-485 lub CLO lub RS-232 w postaci wymiennego modułu komunikacyjnego.

Podsumowanie

Dzięki systemom zarządzania produkcją zwiększa się wydajność pracy, a to z kolei ma wpływ na wynik finansowy firmy. Warto również wspomnieć o efektywnej kontroli kosztów i jednoczesnej poprawie obsługi klientów.

Systemy ERP nie tylko zwiększają poziom zautomatyzowania fabryki i efektywności pracy, ale również poprawiają obieg informacji w firmie.

System SCADA to punkt styku człowieka i systemu automatyki – łączy funkcje sterowania procesem i wizualizacji. Nowoczesne systemy tego typu cechuje nie tylko intuicyjna obsługa, ale i wsparcie, gdy wystąpią trudności w realizowanym procesie. Dane są gromadzone przy uwzględnieniu ściśle wybranych kryteriów. System można obsługiwać z poziomu paneli operatorskich i komputerów PC.

Systemy klasy MES zapewniają ciągły monitoring produkcji i wydajności. W efekcie MES to system realizacji produkcji w postaci rozwiązań informatycznych i systemów automatyki. Tym sposobem monitorowane są procesy produkcyjne i gromadzone kluczowe dane o nich.

Warto mieć na uwadze systemy wizyjne odpowiedzialne za porównywanie scen do wzorca zapisanego w pamięci. W wielu aplikacjach dzięki nim wykrywane są: obecność, typy oraz położenia obiektów. Ponadto mogą pomagać w badaniu obecności ciągu znaków, niejednorodność powierzchni, szerokość obszarów, jasność czy wykrywaniu brakujących liter.

W pełni zautomatyzowanej fabryce nie może zabraknąć robotów przemysłowych. Ważne są tutaj jednostki monolityczne i modułowe, przy czym jednostki monolityczne mają niezmienną konstrukcję.

Wraz ze wzrostem świadomości coraz częściej w fabrykach stawia się na systemy monitorowania zużycia mediów. Rozwiązania w tym zakresie są w stanie aktywnie zarządzać poborem energii czy wody po to, aby obniżać koszty wynikające z ich zużycia. Istotną rolę odgrywa przy tym możliwość ciągłego dostępu do informacji dotyczących poboru mediów. Dzięki nim można np. wprowadzić ochronę przed przekraczaniem limitów.

source: Automatyka 10/2020