Monitorowanie wymienników ciepła obniża koszty produkcji

Piotr Kozuń (Emerson Process Management) print

Deon Rae, szef Centrum Doskonałości IIoT w koncernie paliwowym Chevron w jednym z wywiadów stwierdził, że „w całym koncernie jest zainstalowanych ponad 5000 wymienników ciepła i dzięki poznaniu stanu tych urządzeń będziemy mogli zapobiegać nieplanowanym przestojom oraz ograniczać liczbę zaplanowanych napraw, co może w ciągu roku przynieść miliony dolarów oszczędności”. Tę wypowiedź potwierdzają statystyki, które umieszczają nieprawidłową pracę wymienników ciepła na czele przyczyn nieplanowanych spowolnień produkcji lub przestojów.

Schładzanie lub podgrzewanie medium w wymiennikach ciepła jest procesem technologicznym obecnym praktycznie we wszystkich sektorach przemysłu. W rafineriach, zakładach chemicznych, przemyśle spożywczym, elektrowniach zawodowych liczba tych urządzeń jest znacząca, liczona w tysiącach. Właściwa obsługa serwisowa i użytkowanie wymienników ciepła znacząco obniża koszty produkcji, a także zapobiega przestojom w produkcji.

Do prawidłowej i ekonomicznej eksploatacji wymienników konieczna jest znajomość parametrów konstrukcyjnych i charakterystyki konkretnego wymiennika, a także wartości bieżących pomiarów, które pozwalają właściwie ocenić stan techniczny urządzenia i umożliwiają prawidłowe prognozowanie potencjalnych remontów.

Ważnym parametrem określającym skuteczność pracy wymiennika jest współczynnik Uo – ogólny wskaźnik efektywności wymiany ciepła obliczany indywidualnie dla każdego wymiennika. Uo jest funkcją powierzchni wymiany, przewodności cieplnej materiałów użytych w konstrukcji wymiennika, grubości ścianek, a także właściwości medium grzanego i grzejącego. Ta kombinacja czynników jest w większości przypadków unikalna i dlatego współczynnik Uo jest każdorazowo obliczany dla konkretnej aplikacji.

Znaczącym problemem dla technologów jest proces zanieczyszczania i narastania osadów we wnętrzu wymiennika, co utrudnia wymianę ciepła i zmniejsza przepływ ciepła między medium roboczym i procesowym. Im mniejsza efektywność wymiennika, tym większe koszty energii dla firmy. Obniżona efektywność ma również wpływ na wydajność procesu produkcji ze względu na dyspozycyjne limity ilości czynnika grzewczego. Dodatkowo zanieczyszczony wymiennik kreuje wzrost spadków ciśnienia i w efekcie ograniczenia hydrauliczne ze względu na maksymalną wydajność pomp pracujących na instalacji.

Strategia zapobiegania

Techniki spowalniania procesu zanieczyszczania się wymienników różnią się w zależności od procesu i branży. Mimo że obniżenie sprawności było uważane za nieuniknione, opracowano wiele strategii działań zapobiegawczych. Obejmują one m.in. zmianę właściwości medium procesowego, np. przez lepsze filtrowanie i techniki odsalania, wstrzykiwanie inhibitorów zanieczyszczeń, stosowanie środków chemicznych zapobiegających zlepianiu się zanieczyszczeń i przywieraniu osadów do konstrukcji wymiennika, a także mechaniczne, chemiczne i ultradźwiękowe techniki usuwania osadów.

Określenie optymalnej strategii czyszczenia zespołu wymienników jest złożone, a zaplanowane „zapobiegawcze” metody są często nieskuteczne. Nierzadko czyszczenie rozpoczyna się w momencie spadku wydajności wymiany ciepła poniżej akceptowalnego poziomu albo proces czyszczenia jest zrobiony za wcześnie i niepotrzebnie. Samo odstawienie w celu wyczyszczenia jest czasochłonne i kosztowne. Dodatkowym utrudnieniem jest wielokrotnie brak wymiennika rezerwowego i odpowiednich by-passów. Taka sytuacja powoduje przestój na instalacji i utratę produkcji. Pozostawienie nieefektywnego wymiennika oznacza straty paliwa oraz ograniczenie wydajności instalacji produkcyjnej.

Z powyższych względów monitorowanie parametrów pracy wymiennika jest istotne dla obniżenia kosztów produkcji, ograniczenia liczby awarii i właściwego zaplanowania przestojów technologicznych. Monitorowanie on-line umożliwia ciągłe obliczanie ogólnego współczynnika sprawności wymiennika Uo, obliczenie obciążenia wymiennika, tempa pogarszania się wydajności w transferze ciepła, kosztów utraconej energii. Na podstawie tych wskaźników można podjąć właściwą decyzję w zakresie działań zapobiegawczych, daty wyłączenia wymiennika i jego oczyszczenia.

Pomiary

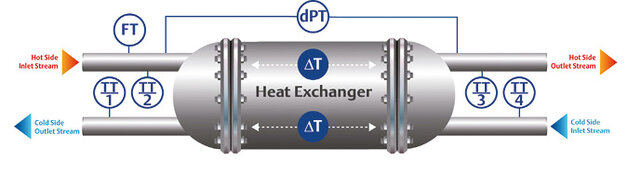

Zazwyczaj producent wymiennika zapewnia pomiar temperatury na wlocie i wylocie medium procesowego. Czasami stosowany jest również przetwornik różnicy ciśnień do monitorowania spadku ciśnienia na wymienniku. W przypadku zastosowania zaawansowanego oprogramowania do monitorowania zasobów przedsiębiorstwa konieczne jest uzupełnienie istniejących pomiarów o kolejne (według fot. 2). Pełna lista koniecznych pomiarów wygląda następująco:

- medium procesowe: pomiar temperatury, ciśnienia i różnicy ciśnień na wlocie i wylocie, pomiar natężenia przepływu,

- medium robocze (np. para, olej grzewczy): pomiar temperatury, ciśnienia i różnicy ciśnień na wlocie i wylocie,

- opcjonalnie pomiar położenia trzpienia zaworu regulacyjnego na rurociągu z medium roboczym.

Powtarzalne, niezawodne pomiary mają kluczowe znaczenie dla każdego narzędzia programowego używanego przez inżynierów procesowych do przewidywania szybkości zarastania wymiennika. Przykładowo przetworniki różnicy ciśnień powinny dokładnie mierzyć różnicę ciśnień o wartości 50 kPa przy ustawionym zakresie 5000 kPa. Tak opomiarowany wymiennik i dostęp do danych on-line zapobiegają również długim hipotetycznym dyskusjom w przypadku, gdy proces nie przebiega prawidłowo.

Konieczne jest poruszenie również aspektu związanego z ochroną środowiska oraz bezpieczeństwem załogi. Pomiar ciśnienia jest istotny nie tylko w celu wskazania osiągnięcia limitów wydajności na pompach tłoczących, lecz także potencjalnego zagrożenia dla obsługi. Zazwyczaj ciśnienie medium procesowego jest wyższe od ciśnienia cieczy grzewczej/chłodzącej. Zapobiega to przedostawaniu się medium roboczego do medium procesowego, jednak w rafinerii może spowodować pojawienie się węglowodorów poza instalacją, np. w wannie pod wieżą chłodniczą. Wzrasta wówczas zagrożenie pożarem.

Nadmierny wzrost ciśnienia spowodowany przez narastanie zanieczyszczeń lub korozję może też skutkować uchyleniem zaworu bezpieczeństwa. Zadziałanie zaworu bezpieczeństwa w rafineriach lub przemyśle chemicznym jest wydarzeniem wpisywanym w raport dzienny, gdyż oprócz zagrożenia dla ludzi stanowi podstawę do naliczania ewentualnych kar za skażenie środowiska.

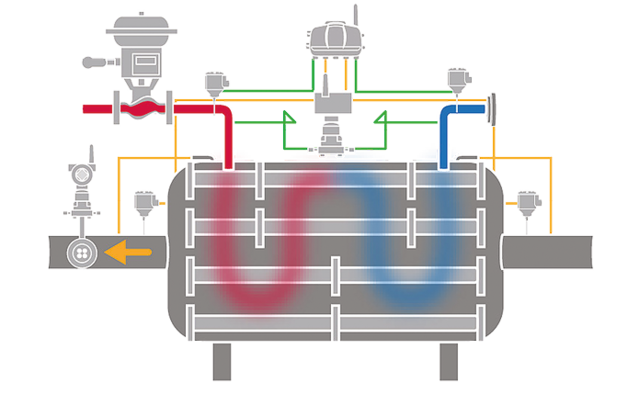

Po podjęciu decyzji o opomiarowaniu wymiennika lub uzupełnieniu istniejącego opomiarowania warto rozważyć zastosowanie przetworników i przepływomierzy przesyłających sygnał pomiarowy protokołem wirelessHART. Unikniemy w ten sposób potencjalnych kosztów związanych z prowadzeniem kabli sygnałowych, dodatkowych korytek kablowych i kart wejściowych w istniejącym systemie sterowania. Dodatkowo pomiar temperatury możemy zrealizować za pomocą nieinwazyjnego rozwiązania X-well. W tej konstrukcji nie ma potrzeby wspawania osłony termometrycznej w rurociąg, wystarczy zamontować na rurociągu obejmę zewnętrzną (fot. 3).

Interpretacja ze wsparciem oprogramowania Plantweb Insight

Truizmem jest stwierdzenie, że dane pomiarowe pozostaną danymi, dopóty obsługa ich nie zinterpretuje. Praktyka wskazuje, iż określenie stanu technicznego urządzeń technologicznych jest nieraz skomplikowane, a napływające dane pomiarowe nie są łatwe do oceny i do podjęcia niekiedy krytycznych decyzji. Oprogramowanie Plantweb Insight jest częścią większego cyfrowego ekosystemu Plantweb i ma odpowiednie moduły monitorowania popularnych urządzeń technologicznych. W przyjazny sposób przedstawia wyniki dla użytkowników na różnym poziomie zarządzania i decyzyjności. Kierownicy mają do dyspozycji tablicę przeglądową, która oprócz danych technicznych pokazuje wskaźniki dotyczące traconej energii, emisji CO₂ i związane z tym niepotrzebne koszty. Obsługa otrzymuje bardziej szczegółowe informacje na temat stanu technicznego urządzeń. Przesyłane dane i pomiary technologiczne są poddawane analizie przy użyciu sprawdzonych w branży odpowiednich algorytmów. Użytkownicy otrzymują informację pomagającą w podjęciu decyzji o natychmiastowej interwencji, planowanym remoncie lub dalszej pracy. Nie jest wymagana żmudna i nieraz trudna konfiguracja systemu wymagająca specjalistów z działu IT.

W przypadku wymienników ciepła algorytm Plantweb Insight wypracowuje informację na temat aktualnego obciążenia cieplnego, współczynnika konwekcji ciepła, stopnia zanieczyszczenia, kosztów straconej energii, a także przedstawia rekomendacje dotyczące czyszczenia konkretnego wymiennika. Każdy z wymienników ma cechy indywidualne, dlatego konieczne jest wpisanie do oprogramowania parametrów technicznych wymiennika, takich jak powierzchnia wymiany ciepła, pojemność termiczna, ciepło odparowania medium roboczego oraz innych, uwzględniających jego konstrukcję. Plantweb Insight, zgodnie z filozofią Przemysłu 4.0, umożliwia odczytywanie danych lub trendów na urządzeniach mobilnych, np. tabletach.

Trzy czynniki sukcesu

Z praktyki wynika, że ważne jest także doświadczenie eksploatacyjne załogi. Kombinacja właściwych pomiarów, odpowiedniego oprogramowania wspierającego oraz doświadczenia z pewnością przyczyni się do optymalnego prowadzenia procesu i zapobiegania niepotrzebnym stratom produkcyjnym. Racjonalne jest, aby rozpocząć działania od wymienników o największej mocy oraz tych, gdzie procesy narastania osadów są najbardziej dynamiczne i trudne do przewidzenia.

Prawidłowe prowadzenie wymienników ciepła powinno być elementem opracowywanych planów oszczędzania energii wymaganych przez Dyrektywę w sprawie efektywności energetycznej 2012/27/UE ze zmianami 2018/844/UE, uchwaloną przez parlament Unii Europejskiej. Wydaje się jednak, że oprócz administracyjnego przymusu największym motywatorem inwestycji użytkowników instalacji przemysłowych w opomiarowanie wymienników jest aspekt finansowy.

EMERSON PROCESS MANAGEMENT Sp. z o.o.

ul. Szturmowa 2A, 02-678 Warszawa

tel. 22 45 89 100/200

fax 22 45 89 146

www.emerson.com

source: Automatyka 9/2019