Przemysł 4.0 – wyzwanie na przyszłość

Marcin Bieńkowski print

17 stycznia 2019 r. Sejm przyjął ustawę o Fundacji Platforma Przemysłu Przyszłości, która ma działać na rzecz wzrostu konkurencyjności przedsiębiorców wspierając ich transformację cyfrową. Dzięki temu firmy mają wdrażać najnowsze osiągnięcia z dziedziny automatyzacji, sztucznej inteligencji, technologii teleinformatycznych oraz komunikacji między maszynami oraz człowiekiem a maszynami – czytamy w ustawie. Oczywiście, chodzi tu o Przemysł 4.0

Warto zajrzeć do wstępu wymienionej ustawy. Definiuje ona bowiem bardzo dobrze zadania, jakie stoją przed Przemysłem 4,0 i jego filozofię. I tak przeczytać możemy, że Fundacja Platforma Przemysłu Przyszłości swoje cele realizuje przez następujące działania [1]:

- budowanie świadomości przedsiębiorców i promowanie korzyści wynikających z cyfryzacji przemysłu oraz wykorzystania nowoczesnych technologii teleinformatycznych;

- wspieranie podnoszenia poziomu technicznego, technologicznego i organizacyjnego przedsiębiorców z uwzględnieniem procesów przetwórczych, logistycznych i energetycznych oraz cyfrowej integracji tych procesów;

- promowanie i wspieranie stosowania przez przedsiębiorców inteligentnych systemów zarządczych, wytwórczych i dystrybucyjnych opartych o pozyskiwanie, gromadzenie, przesyłanie i analizę danych;

- inicjowanie we współpracy z przedsiębiorcami projektów badawczych ukierunkowanych na rozwój inżynierii materiałowej, technik wytwórczych oraz nowych produktów;

- prowadzenie działalności informacyjnej i szkoleniowej dla przedsiębiorców w zakresie cyfryzacji przemysłu;

- proponowanie przedsiębiorcom rozwiązań z zakresu cyfrowej transformacji przemysłu, w tym zarządzania zmianą, wiedzą i innowacjami;

- promowanie wśród przedsiębiorców:

- zintegrowanych rozwiązań technologicznych zapewniających interoperacyjność,

- tworzenia zaufanych systemów wymiany danych,

- wzajemnego dzielenia się danymi,

- zasad cyberbezpieczeństwa;

- tworzenie mechanizmów współdziałania, dzielenia się wiedzą oraz budowania zaufania w relacjach między podmiotami zaangażowanymi w proces transformacji cyfrowej;

- współpracę z podmiotami prowadzącymi kształcenie techniczne mającą promować dostosowanie kompetencji pracowników do potrzeb przemysłu przyszłości;

- prowadzenie działalności na rzecz podnoszenia kapitału ludzkiego i społecznego, ze szczególnym uwzględnieniem cyfryzacji przemysłu;

- współpracę międzynarodową, w szczególności z innymi narodowymi platformami z państw Unii Europejskiej, przez wymianę doświadczeń, transfer wiedzy oraz wypracowywanie spójnego podejścia do procesów cyfrowej transformacji przemysłu;

- opiniowanie projektów założeń i projektów aktów prawnych dotyczących obszaru działalności Platformy;

- udzielanie niefinansowego wsparcia z przeznaczeniem na transformację cyfrową, o którym mowa w art. 20.

Tyle ustawa. Jak widać polski rząd postawił na digitalizację procesów przemysłowych oraz wymianę danych między maszynami, oraz między maszynami i ludźmi. Proces ten określa się niekiedy mianem cyfrowej fabryki, ale o tym za chwilę.

Narodziny koncepcji Przemysłu 4.0

Koncepcja Przemysłu 4.0 narodziła się w Niemczech, a w 2011 r. stała się, decyzją rządu niemieckiego, kluczowym elementem strategii innowacyjnego rozwoju. Sąsiedzi zza Odry oczekują, że na skutek czwartej rewolucji przemysłowej nastąpi skokowy wzrost efektywności niemieckich przedsiębiorstw oraz powstaną nowe modele biznesowe, usług i produktów, co zapewni gospodarce niemieckiej przewagę w zakresie nowoczesnych technologii. Oczywiście oprócz zmian w funkcjonowaniu przedsiębiorstw koncepcja Przemysłu 4.0 przyniesie ze sobą istotne zmiany związane z wykonywanie pracy przez ludzi.

Utworzona w wyniku decyzji rządu niemieckiego grupa robocza „Industrie 4.0 Working Group” sformułowała pierwsze rekomendacje dotyczące implementacji koncepcji Przemysł 4.0, które zostały opublikowane w kwietniu 2013 r. Opracowany dokument, zawierający ogólną wizję rozwoju przemysłu, stał się następnie podstawą do opracowania przez „Plattform Industrie 4.0” ostatecznych zaleceń dotyczących urzeczywistnienia rewolucji przemysłowej 4.0 [2].

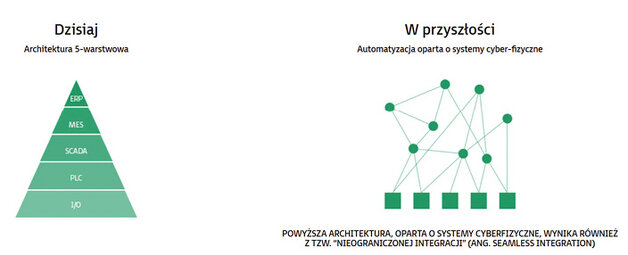

Przemysł 4.0 (ang. Industry 4.0, niem. Industrie 4.0), czyli czwarta rewolucja przemysłowa, polega na cyfrowej integracji systemów produkcyjnych oraz tworzeniu autonomicznych, sterowanych cyfrowo sieci maszyn i czujników, które potrafią komunikować się ze sobą, a także porozumiewać się z nadzorującymi ich pracę ludźmi. Jak można się domyślić, określenie „czwarta rewolucja przemysłowa” nawiązuje do trzech poprzednich przełomowych zdarzeń w rozwoju społeczno-gospodarczym ludzkości. Chodzi tu oczywiście o mechanizację produkcji za pomocą maszyn parowych (Przemysł 1.0), wprowadzenie masowej produkcji w oparciu o podział pracy i elektryfikację maszyn i procesów technologicznych (Przemysł 2.0) oraz zastosowanie elektroniki i technologii IT dla automatyzacji produkcji (Przemysł 3.0).

Innymi słowy, koncepcja Przemysłu 4.0 pozwala wykorzystać zachodzące od lat w przemyśle procesy automatyzacji i cyfryzacji do przekształcenia fabryk w samosterujące i, co ważne, samoadaptujące i samoorganizujące systemy nazywane w literaturze inteligentnymi, bądź cyfrowymi fabrykami (ang. smart factories, digital factories). Istota Przemysłu 4.0 polega więc na tworzeniu inteligentnych łańcuchów wartości w oparciu o dynamiczne, samoorganizujące się i optymalizujące się systemy socjotechniczne.

Tworzą je spontanicznie wyłaniające się wirtualne sieci obejmujące pracowników, maszyny i urządzenia oraz wspomagające produkcyjne systemy informatyczne. Stanowią one dynamiczną sieć skupioną wokół wspólnego obiektu współdziałania – produktu końcowego bądź zamówienia klienta. Zakłada się, że nowa organizacja pracy zapewni wysoką elastyczność i efektywność produkcji, a wirtualizacja procesów pozwoli na dostęp i wykorzystanie inteligencji grupowej przez inicjowanie, kreowanie i zastosowanie wiedzy w ramach nieformalnych sieci wiedzy (np. open innovation, communities of practice), a także wiedzy specjalistycznej bez konieczności zatrudniania zewnętrznych specjalistów [2].

Dzięki takim technologiom jak chmura obliczeniowa, analiza Big Data czy Internet rzeczy możliwy jest dostęp do każdej informacji w dowolnym czasie i z dowolnego miejsca na świecie. Warto podkreślić, że dzięki Przemysłowi 4.0 możliwa jest też ekonomicznie opłacalna i bardzo elastyczna produkcja zindywidualizowanych lub małoseryjnych wyrobów, opracowanych pod ścisłe potrzeby klienta.

Cyfrowe procesy przemysłowe

W przemyśle, cyfryzacja procesów produkcyjnych dotyczy przede wszystkim pionowych i poziomych procesów wytwórczych, które odpowiadają za tworzenie finalnego produktu, czyli tak zwanych pionowych i poziomych łańcuchów wartości. Warto jednak zaznaczyć, że cyfrowa transformacja i ściślejsza integracja postępuje wolniej w przypadku pionowych (procesy, cele) niż dla poziomych łańcuchów wartości (współpraca z dostawcami, klientami oraz innymi partnerami). Jednak, jak wynika z raportu PwC [3] „Przemysł 4.0 – wyzwania współczesnej produkcji”, w najbliższych pięciu latach spodziewane jest istotne przyspieszenie również w tym obszarze, choć, jak twierdzą autorzy raportu, będzie to znacznie większe wyzwanie dla firm, niż wprowadzanie zmian bezpośrednio związanych z działalnością podstawową przedsiębiorstwa.

Obecnie firmy w zaawansowany sposób łączą i integrują ze sobą procesy i urządzenia, pogłębiają automatyzację będącą efektem poprzedniej rewolucji przemysłowej, wykorzystują także technologię chmur obliczeniowych oraz druk 3D. Ciężar planowania produkcji i nadzorowania procesów jest przenoszony z ludzi na komputery z szerokim wykorzystaniem danych z systemów sterowania i kontroli (DCS/SCADA). Jest to możliwe dzięki wykorzystaniu zaawansowanych algorytmów oraz Internetu Rzeczy (IoT). Jednak, jak pokazują badania, tylko 40% respondentów jest przekonanych, że ich poziomy łańcuch wartości jest zbudowany w optymalny sposób przy pełnym wsparciu technologii cyfrowych oraz, że osiągnął on już docelowy poziom zintegrowania. W perspektywie najbliższych pięciu lat zmiany będą się pogłębiać, a odsetek respondentów uważających, że poziomy łańcuch wartości będzie w pełni zdigitalizowany wyniósł 72% [3].

Aby proces produkcyjny odbywał się prawidłowo ludzie, maszyny oraz systemy IT muszą wymieniać ze sobą informacje w trakcie produkcji. Informacje te muszą być wymieniane zarówno w obrębie fabryki, jak i w obrębie różnych systemów IT działających w firmie. Przemysł 4.0 obejmuje zatem swoim zasięgiem cały łańcuch wartości – począwszy od złożenia zamówienia, przez dostarczenie komponentów do produkcji, a na wysyłce towaru do klientów skończywszy. Dodatkowo w łańcuch ten wchodzą również usługi posprzedażowe, o czym nie wolno zapominać.

Digitalizacja produkcji i produktów

W praktyce, cyfryzacja procesów przemysłowych polega na zastąpieniu wszystkich tradycyjnych procesów wytwórczych systemami, które sterowane są cyfrowo i w maksymalnym, możliwym stopniu zautomatyzowane. Oznacza to, że wszystkie tradycyjne obrabiarki zastępowane są obrabiarkami numerycznymi lub zrobotyzowanymi gniazdami produkcyjnymi. Oczywiście urządzenia te samodzielnie komunikują się z systemem IT przedsiębiorstwa. Oprócz tego, automatyzacji i cyfryzacji ulegają wszystkie procesy logistyczne, w tym procesy transportu bliskiego, np. automatyczne roboty transportowe mogą posłużyć do eliminacji wózków widłowych, a na liniach produkcyjnych proste narzędzia zastępowane są kobotami. Co więcej wszystkie znajdujące się na terenie zakładu czujniki łączone są w jedną wspólną sieć Przemysłowego Internetu Rzeczy IIoT – Industry Internet of Things.

Z kolei proces cyfrowej transformacji wyrobów obejmuje rozszerzenie ich funkcjonalności o dodanie cyfrowych elementów. Mogą być to na przykład inteligentne czujników lub moduły komunikacji cyfrowej. Doskonałym przykładem cyfrowej transformacji produktu są odbiorniki telewizyjne. Trudno obecnie znaleźć wysokiej klasy telewizor, który pozbawiony byłby cyfrowego modułu umożliwiającego komunikację z Internetem i cyfrowe sterowanie funkcjami – tzw. smart TV. Co więcej, dzięki cyfryzacji można pozyskiwać dane na temat wykorzystania produktu, a także udoskonalać go w taki sposób, by lepiej odpowiadał rosnącym wymaganiom klientów. Można też automatycznie dokonywać zmiany oprogramowania sterującego w chwili, gdy tylko pojawi się jego nowa wersja.

Smart Factories

Digitalizacja procesów przemysłowych prowadzi wprost do powstania cyfrowej, inteligentnej fabryki, a zachodzące w tego typu fabryce procesy wytwarzania określa się jako Digital Manufacturing. Cyfrowa fabryka prowadzi produkcję – od zamówienia do dostawy i obsługi posprzedażowej – z minimalnym udziałem ludzi. Co ważne, idea Przemysłu 4.0 zakłada możliwość samodzielnego modyfikowania się narzędzi produkcyjnych, co pozwala automatycznie przystosować się do nowych zadań wynikających np. ze zmieniających się zamówień dostarczanych z systemów ERP (Enterprise Resource Planning) i PLM (Product Lifecycle Management) przedsiębiorstwa. Polecenia pobrane z systemu zamówień i sterowania produkcją automatycznie łączą się z zasobami do realizacji danego procesu. Natomiast wyłączają te już niepotrzebne.

W ten sposób możliwa jest ekonomicznie opłacalna produkcja niskoseryjna, a nawet opłacalne staje się wytwarzanie pojedynczych, zindywidualizowanych wyrobów, które kosztują tyle samo lub niewiele więcej, jak produkty seryjne.

Istotne jest to, że inteligentna fabryka potrafi samodzielnie zarządzać przebiegiem procesu produkcyjnego. Co więcej, samodzielne podejmuje decyzje o przydziale i kolejności wykonania prac, a także na bieżąco wyznacza zadania ludziom informując pracowników o tym np. za pomocą smartfonów lub interfejsów HID (Human Interface Device) zainstalowanych w maszynach produkcyjnych czy na kobotach. Co ciekawe, w założeniach Przemysłu 4.0 to cyfrowa fabryka zarządza pracownikami i w sposób ciągły sprawuje kontroluję nad terminowością i jakością ich pracy. Do obowiązków komputerowego systemu sterującego pracą cyfrowej fabryki należy również kontrola stanów magazynowych, a także zarządzanie zamówieniami części, kontrola stanu surowców i komponentów, a także zarządzanie współpracą z poddostawcami i kooperantami oraz kontrola jakości.

Oczywiście zbierane są też informacje zwrotne o przebiegu procesu produkcyjnego, w tym przesyłane są na bieżąco raporty produkcyjne czy informacje o liczbie braków lub przestojów. Inteligentna fabryka powinna też sama obliczać terminy realizacji zamówień z dokładnością do dnia, godziny i minuty. Dane te przesyłane są on-line do systemu ERP. W ten sposób kierownictwo firmy może zarządzać terminami realizacji zadań dla klientów.

Człowiek staje się zbędny

Efektem działania inteligentnej fabryki są inteligentne produkty, a więc takie, które wyposażone są w układy do monitorowania własnego stanu oraz moduły interakcji z otoczeniem. Urządzenia te mogą przechowywać informacje o sobie i przekazywać dane dotyczące swoich parametrów i stanu. Większość związanych z nimi procesów produkcyjnych odbywa się za pomocą nowoczesnych materiałów, w tym nanomateriałów i materiałów inteligentnych, które wspomaga zintegrowana, obliczeniowa inżynieria materiałowa.

Produkcję uzupełnia wytwarzanie addytywne – technologie drukowania 3D i szybkiego prototypowania, a także reverse engineeringu (inżynierii odwrotnej), co pomaga modyfikować starsze wyroby i pozwala na szybkie wytwarzanie części zamiennych. W strukturze inteligentnej fabryki, w obliczu zastosowanych nowoczesnych technologii, powinno się wreszcie znaleźć także miejsce na odpowiednie środki cyberbezpieczeństwa, zabezpieczające przed atakami cyberprzestępców [4].

W badaniu przeprowadzonym przez firmy Siemens oraz Millward-Brown do znajomości koncepcji Smart Factories czy szerzej Smart Industry przyznało się jedynie 25% polskich przedsiębiorstw produkcyjnych. Jednocześnie znacznie wyższy odsetek osób zadeklarował, że w ich organizacjach wykorzystywane są technologie i rozwiązania, które stanowią elementy składowe inteligentnych fabryk [6].

Dane, wszędzie dane

Coraz częściej inteligentne fabryki korzystają z algorytmów sztucznej inteligencji (AI), uczenia maszynowego i przetwarzania dużych zbiorów, czyli Big Data. Zastosowanie sztucznej inteligencji w typowych aplikacjach przemysłowych może doprowadzić do rewolucyjnej zmiany architektury zarządzania produkcją. Dzięki sztucznej inteligencji maszyny i linie produkcyjne będą mogły samodzielnie i autonomicznie podejmować decyzje, w tym w razie wystąpienia awarii i problemów, zapewniając nieosiągalny jeszcze dzisiaj poziom efektywności, przy jednoczesnej minimalizacji udziału czynnika ludzkiego.

Jak widać, dane i informacje są jednym z fundamentów czwartej rewolucji przemysłowej. Ogromna ich ilość powoduje jednak, że bez narzędzi analitycznych są one po prostu bezwartościowe. Niestety, jak wynika z raportu PwC, firmy mają przed sobą długą i trudną drogę wiodącą do osiągnięcia zaawansowanych zdolności analitycznych. Obecnie jedynie 18% ankietowanych w raporcie firm deklaruje, że jest w stanie to robić w sposób zaawansowany. Ponad połowa wskazała, że ich organizacje mają istotne braki w tym zakresie [3].

Komunikacja

Oczywiście, aby cyfrowa fabryka mogła funkcjonować i przetwarzać ogromne ilości danych, niezbędna jest sprawna wymiana informacji między urządzeniami, maszynami, człowiekiem i systemami IT. Tutaj najszybciej będą następować zmiany. Dzisiaj komponenty systemów automatyki przemysłowej, to urządzenia wyposażone we własne układy przetwarzania danych i oprogramowanie sterujące. Niestety, aby mogły one wykonać coś więcej, niż tylko zaprogramowane uprzednio sekwencje ruchów czy wgrany program, inteligentne urządzenia wykonawcze potrzebują w czasie rzeczywistym dostępu do danych i poleceń płynących z systemu sterującego.

Kolejną rzeczą, jest informacyjne sprzężenie zwrotne, czyli informacja zwrotna wysyłana do systemu sterowania o wykonaniu zadania czy zmianie położenia urządzenia roboczego. Niezbędne jest również zbieranie informacji z czujników, tak jak wspomniano, w czasie rzeczywistym po to, aby na podstawie zmieniających się warunków reagować na zdarzenia produkcyjne. Taka sieć połączonych ze sobą jednoznacznie identyfikowalnych czujników, maszyn, robotów i systemów automatyki przemysłowej tworzy Przemysłowym Internetem Rzeczy określany też mianem IIoT (Industrial Internet of Things).

Niestety, w Polskich firmach wciąż wśród metod gromadzenia danych z produkcji, dominują metody wymagające działań człowieka. Integrację układów sterowania maszyn z oprogramowaniem przemysłowym w celu automatycznej akwizycji danych zadeklarowało około 36% polskich firm – badanie Astor 2016 [5]. W tym miejscu warto jeszcze raz podkreślić, że automatyczne gromadzenie danych produkcyjnych, podobnie jak IIoT, jest filarem nowoczesnej, cyfrowej fabryki. Pozwala on na wprowadzanie zmian, jakie są wymagane w ramach Przemysłu 4.0.

Korzyści

Jak wynika z raportu PwC, siłą napędową Przemysłu 4.0 jest przekonanie, że przedsiębiorstwa efektywnie wdrażające rozwiązania cyfrowej transformacji mogą liczyć na wzrost przychodów rocznych. Według uczestników globalnego badania, w ciągu następnych pięciu lat Przemysł 4.0 spowoduje średni wzrost przychodów o 2,9% przy jednoczesnej redukcji kosztów na poziomie 3,6% w skali roku. Do 2020 r. nakłady na cyfrową transformację światowych przedsiębiorstw wytwarzających produkty przemysłowe wyniosą 907 mld dolarów rocznie. Inwestycje te będą skupione przede wszystkim na technologiach cyfrowych, takich jak czujniki lub urządzenia komunikacyjne, ale także na oprogramowaniu i aplikacjach takich jak systemy realizacji produkcji [3].

Zmiana organizacji produkcji związana z wprowadzeniem zasad Przemysłu 4.0 przekłada się na istotny wzrost elastyczności wytwarzania. Co ważne, produkcja charakterystyczna dla czwartej rewolucji przemysłowej może się odbywać w sposób rozproszony zarówno lokalnie, w ramach pojedynczej fabryki, jak i globalnie korzystając z różnych lokalizacji rozproszonych po całym świecie fabryk. Taki model produkcji sprzyja zacieśnieniu relacji producent–konsument, co przekłada się, w dłuższej perspektywie czasu, na zwiększenie przychodów przedsiębiorstwa. Podstawową zmianą jest odejście od modelu masowej produkcji, gdzie klient jest zdany wyłącznie na inicjatywę ze strony producenta. Model Przemysłu 4.0 zakłada personalizację produkcji i wiąże się ze ścisłą współpracą producenta z klientem.

Reorganizacja produkcji pozwala również na uzyskanie znaczących oszczędności dzięki wykorzystaniu zintegrowanych systemów planowania oraz harmonogramowania produkcji. Planowanie to w modelu Przemysłu 4.0 odbywa się to z dokładnością do pojedynczej maszyny, gniazda czy linii produkcyjnej. Dodatkowo informacje związane z planowaniem i harmonogramowaniem poszerzyć można o dane pochodzące wprost z poziomych łańcuchów wartości, np. o dane na temat stanów magazynowych, czy wielkości składanych zamówień. Kluczowa jest tu również optymalizacja działań związanych z utrzymaniem ruchu dla urządzeń produkcyjnych, pomagającaprzewidzieć obciążenie linii produkcyjnej i czas bezawaryjnej pracy maszyn.

Transformacja do poziomu Przemysłu 4.0 jest uzależniona od wiedzy związanej z czwartą rewolucją przemysłową, a także ze zmianami w sposobach zarządzania przedsiębiorstwem. Jak się okazuje, czynnik ludzki ma tu kluczowe znaczenie, zarówno jako podmiot, jak i przedmiot transformacji. Według pozytywnej wizji rozwoju, czwarta rewolucja przemysłowa to szansa na zbudowanie środowiska pracy, w którego centrum znajduje się człowiek z jego potrzebami i fizycznymi ograniczeniami. Natomiast negatywna wizja Przemysłu 4.0 zakłada dominację techniki nad człowiekiem.

W badaniu PwC, jego uczestnicy stwierdzili, że największą trudnością związaną z wdrożeniem rozwiązań Przemysłu 4.0 nie będzie pozyskanie właściwej technologii, ale konieczność zmiany kultury organizacyjnej i zdobycia nowych kompetencji. Biorące udział w badaniu firmy przechodzą obecnie z fazy odkrywania i zrozumienia dostępności danych do fazy wykorzystywania narzędzi analitycznych, uczenia maszynowego i sztucznej inteligencji. Jeśli chodzi o Nasz Kraj, to wśród najczęściej wdrażanych technologii cyfrowej transformacji wymienia się robotyzację (aż 67%) oraz analitykę Big Data (44%). Istotne są też technologie Przemysłowego Internetu Rzeczy i komunikacja M2M [6].

Obecnie duże przedsiębiorstwa i międzynarodowe korporacje przeszły od fazy planowania do realizacji konkretnych projektów i znaczących inwestycji. Czwarta rewolucja przemysłowa stała się faktem. Zgodnie z przewidywaniami firmy GE Digital, w przyszłym roku na świecie, w ramach cyfrowych ekosystemów, funkcjonować będzie 10 tysięcy turbin gazowych, 68 tysięcy silników odrzutowych, 100 milionów żarówek i 152 miliony samochodów [3].

Na horyzoncie Przemysł 5.0

Koncepcja Przemysłu 4.0 budzi ogromne obawy o rolę człowieka w przyszłym wytwarzaniu produktów i podziale dóbr. Do negatywnych skutków zmian związanych z czwartą rewolucją przemysłową zalicza się niepewność zatrudnienia, degradację zawodową wielu grup pracowników, rozwój nowych, niezależnych od człowieka mechanizmów kontroli, ograniczenie decyzyjności pracowników oraz nadmierne oczekiwania dotyczące produktywności siły roboczej. Do pozytywnych skutków należą zaś wyeliminowanie pracy fizycznej, atrakcyjne zatrudnienie dla specjalistów, możliwość rozwoju kompetencji jednostkowych, zwiększenie autonomii działania pracowników oraz rozwój samoorganizujących się i autonomicznych sieci współpracy.

Humanizacyjną odpowiedzią na zagrożenie, jakie stanowi ograniczanie roli człowieka w Przemyśle 4.0 jest koncepcja Przemysłu 5.0. Pojęcie Industry 5.0 wprowadził w 2015 r. Michael Rada – prezes International Business Center of Sustainable Development. W koncepcji Przemysłu 5.0 człowiek oraz maszyna tworzyć mają funkcjonalną całość, co jest już pewnym elementem także w czwartej rewolucji przemysłowej. Przykładem mogą być tu koboty, czyli roboty współpracujące.

Standardowe roboty przemysłowe wykorzystywane są w celu zastąpienia człowieka urządzeniem dysponującym duża siłą, szybkością działania i precyzją ruchów. Niestety, praca robota stwarza szereg zagrożeń dla człowieka. Wynika to m.in. z sił wykorzystywanych do poruszania robotem, przenoszenia dużych obciążeń i znacznych szybkości pracy maszyny. Dlatego roboty przemysłowe pracują zawsze albo w klatce, albo otoczone są optycznymi kurtynami bezpieczeństwa, które wstrzymają pracę maszyny w chwili wkroczenia człowieka w niebezpieczną strefę. Z tej przyczyny robot nie nadaje się do bezpośredniej współpracy z człowiekiem.

W wypadku cobotów strefy pracy robota oraz człowieka zachodzą na siebie i się integrują. Koboty są tak projektowane, aby nie stanowiły najmniejszego zagrożenia dla ludzi pracujących w ich bezpośrednim otoczeniu. Korzysta się tu z szeregu sensorów, takich jak czujniki siły zamontowane w przegubach, które wykrywają zmiany sił działających na robota oraz z kamer i czujników monitorujących strefę pracy oraz najbliższą okolicę. Dzięki temu kobot automatycznie wykrywa kolizje z innymi obiektami i natychmiast na nie reaguje. Jeśli w trakcie ruchu uderzy w osobę lub jakikolwiek przedmiot, błyskawicznie się zatrzyma lub cofnie. To właśnie takie współpracujące roboty są awangardą piątej rewolucji przemysłowej, która będzie się konkretyzować większą współpracą człowieka z maszynami w miejscu pracy, a więc humanizacją przemysłu.

Siłą napędową Przemysłu 5.0 mają być tzw. technologie kognitywne czyli umożliwiające rozpoznawanie przez maszyny otoczenia – tak jak wspomnianym kobotom. W ten sposób maszyny zyskają możliwość wykonywania zadań, które dotychczas zarezerwowane były wyłącznie dla ludzi. Przygotowanie maszyn do wykonywania nowych zadań, a także do działania w różnorodnych, zmieniających się środowiskach ma być możliwe dzięki sztucznej inteligencji i zaawansowanym algorytmom uczenia maszynowego. Dodatkowo łatwe w obsłudze interfejsy oraz systemy ręcznej kontroli wykorzystywane będą do uczenia maszyn wykonywania ściśle określonych czynności – tego typu systemy istnieją już dzisiaj. Robota, czy kobota można szybko nauczyć wykonywania ściśle określonych zadań przez zapamiętywanie przez niego sekwencji ruchów wykonanych przez człowieka, co nie wymaga konwencjonalnego sposobu programowania.

Zanim jednak wejdziemy w erę Przemysłu 5.0, musimy na szeroką skalę zaimplementować w przedsiębiorstwach Przemysł 4.0. Jak wynika z przytaczanych w artykule badań, w wielu firmach, które inwestują w nowoczesne technologie brak jest wciąż całościowego podejścia do integracji rozproszonych systemów w jedną całość, a więc nie ma spełnionego podstawowego wymagania czwartej rewolucji przemysłowej. Upłynie jeszcze sporo czasu zanim będzie można powiedzieć, że piąta rewolucja przemysłowa stała się faktem.

Korzyści z wdrażania inteligentnej produkcji

Korzyści w obszarze produkcji

- Zwiększenie produktywności – możliwość lepszego wykorzystania posiadanych aktywów i minimalizacja czasów przestojów

- Lepsze planowanie i monitorowanie procesów wytwórczych

- Optymalizacja kosztów produkcji dzięki identyfikacji strat i monitorowaniu kosztów

- Widoczność informacji produkcyjnych na różnych poziomach organizacyjnych przedsiębiorstw, możliwość śledzenia bieżącego stanu pracy maszyn

- Wytwarzanie „inteligentnych” produktów zapewniających możliwość śledzenia (np. z wykorzystaniem tagów RFID) w całym cyklu ich życia – od produkcji, przez transport, serwisowanie, po recykling

- Wdrażanie nowych modeli produkcyjnych

- Możliwość wdrażania strategii predykcyjnego utrzymania ruchu

- Większa skalowalność produkcji – np. dzięki użyciu platform chmurowych

- Możliwość łatwiejszego korzystania z platform crowd-sourcingowych

Możliwości dla całej organizacji i biznesu

- Zwiększanie konkurencyjności, możliwość stworzenia unikalnej na rynku oferty

- Możliwość wytwarzania produktów personalizowanych, produkowanych zgodnie z preferencjami klientów przy jednoczesnej minimalizacji kosztów krańcowych produkcji

- Transformacja oferty dla konsumentów, zbudowanie bliższych relacji z klientami, stworzenie organizacji customer-centric

- Lepsze dopasowanie do wymogów rynku, szybsze reagowanie na zmiany

- Skrócenie czasów projektowania i wprowadzania produktów na rynek (time-to-market)

- Integracja procesów produkcyjnych, magazynowych i logistycznych

- Możliwości wytworzenia nowych strumieni przychodów i wykorzystania z nowych modeli biznesowych

- Łatwiejsze zarządzanie wytwarzaniemw przypadku rozproszonych geograficznie oddziałów produkcyjnych

- Możliwość zaoferowania wykorzystania danych z inteligentnych produktów i systemów jako usługi

- Lepsza kontrola nad pełnym cyklem życia produktu w tym na etapie jego użytkowania, dzięki możliwości przekazywania danych monitorujących parametry produktu u klienta i diagnozowaniu stanu technicznego

Bibliografia:

- Ustawa z dnia 17 stycznia 2019 r. o Fundacji Platforma Przemysłu Przyszłości, Dz.U. 2019 poz. 229.

- Jacek Bendkowski, „Zmiany w pracy produkcyjnej w perspektywie koncepcji „Przemysł 4.0”, Zeszyty Naukowe Politechniki Śląskiej 2017, Seria: Organizacja i Zarządzanie z.112 Nr kol.1990, s. 21–33.

- „Przemysł 4.0 – wyzwania współczesnej produkcji”; raport PwC.

- Inżynierowie Przemysłu 4.0, ASTOR.

- Przemysł 4.0 – Rewolucja już tu jest. Co o niej wiesz?, ASTOR.

- Od Industry 4.0 do Smart Factory, Siemens.

source: Automatyka 3/2019

![Rys. 1. Odsetek badanych firm z wysokim stopniem digitalizacji i integracji [3] Rys. 1. Odsetek badanych firm z wysokim stopniem digitalizacji i integracji [3]](/var/aol/storage/images/media/images/rys.12/690274-1-pol-PL/Rys.1_large.jpg)

![Rys. 2. Nowe archetypy „Fabryki przyszłości” [4] Rys. 2. Nowe archetypy „Fabryki przyszłości” [4]](/var/aol/storage/images/media/images/rys.22/690277-1-pol-PL/Rys.2_large.jpg)

![Rys. 4. Z jakich elementów Smart Industry korzystają krajowe firmy? [6] Rys. 4. Z jakich elementów Smart Industry korzystają krajowe firmy? [6]](/var/aol/storage/images/media/images/rys.4/690283-1-pol-PL/Rys.4_large.jpg)

![Rys. 5. Rdzeń technologiczny Smart Factory [6] Rys. 5. Rdzeń technologiczny Smart Factory [6]](/var/aol/storage/images/media/images/rys.51/690286-1-pol-PL/Rys.51_large.jpg)

![Rys. 6. Do czego firmy wykorzystują analitykę danych? [3] Rys. 6. Do czego firmy wykorzystują analitykę danych? [3]](/var/aol/storage/images/media/images/rys.6/690289-1-pol-PL/Rys.6_large.jpg)

![Rys. 7. Technologie zdobywające popularność w ramach Przemysłu 4.0 [6] Rys. 7. Technologie zdobywające popularność w ramach Przemysłu 4.0 [6]](/var/aol/storage/images/media/images/rys.7/690292-1-pol-PL/Rys.7_large.jpg)