Wyposażenie stanowisk zrobotyzowanych. Przegląd chwytaków

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Niewątpliwym wyznacznikiem postępu w przemyśle jest stopień jego zrobotyzowania. Coraz powszechniejsze stosowanie robotów w aplikacjach przemysłowych czyni procesy sprawniejszymi oraz wydajniejszymi. Oprócz samych robotów niezwykle ważnym aspektem jest wyposażenie stanowisk zrobotyzowanych.

Roboty znajdują zastosowanie w wielu różnorodnych procesach przemysłowych. Najczęściej są wykorzystywane do realizowania zadań monotonnych, powtarzalnych, wymagających wykonywania znanych sekwencji ruchowych. Roboty częstokroć znajdują zastosowanie w aplikacjach, które charakteryzują się szkodliwością dla człowieka. Typowymi przykładami zadań realizowanych przez omawiane urządzenia są: przenoszenie, paletyzacja, malowanie, spawanie, obróbka, cięcie, załadunek, rozładunek, montaż, pakowanie, kontrola jakości.

Kluczowym elementem każdego robota jest jego chwytak, który bezpośrednio odpowiada za kontakt z przedmiotem. Na rynku dostępnych jest wiele typów wspomnianych komponentów. Lektura niniejszego przeglądu pomoże zrozumieć, jaki chwytak jest właściwy dla danej aplikacji.

Roboty do różnych aplikacji

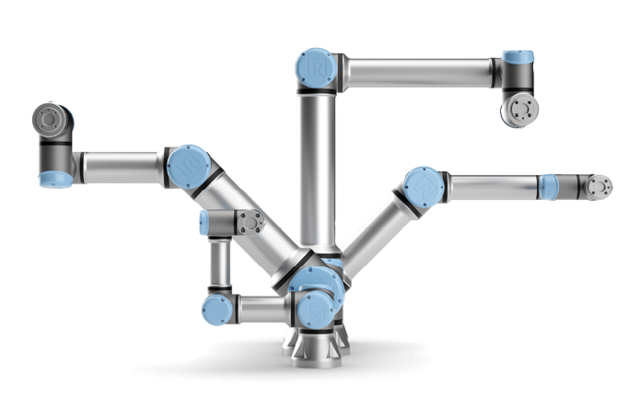

Na rynku robotyki można znaleźć wiele różnorodnych modeli robotów, które różnią się przeznaczeniem, możliwością zastosowań, wielkością, budową, wyposażeniem, liczbą złączy, zastosowanymi rozwiązaniami technicznymi. Dla zobrazowania różnorodności przedstawiono podstawowy przegląd różnych rozwiązań firm, które specjalizują się w oferowaniu zrobotyzowanych rozwiązań.

W ofercie firmy Stäubli można znaleźć szeroką gamę wyspecjalizowanych urządzeń. Dla przykładu roboty TP80 HE, RX HE oraz TX HE nadają się idealnie do pracy w wilgotnym środowisku, np. przy przetwarzaniu żywności. Z kolei roboty TX stericlean oraz RX stericlean, które spełniają rygorystyczne normy dotyczące czystości, są dedykowane do pracy w branży farmaceutycznej.

Specjalizująca się w dziedzinie robotyki firma Comau może poszczycić się w swojej ofercie przykładem urządzenia dedykowanego do spawania łukowego. Chodzi o serię Smart5 ARC4. Kluczową cechą tych robotów jest zastosowanie technologii przelotowego nadgarstka. Oznacza to, że wszystkie przewody prowadzone do palnika spawalniczego znajdują się we wnętrzu przegubu, dzięki czemu końcówka robocza może dotrzeć do większej liczby punktów w przestrzeni.

Firma Yaskawa w swojej bogatej ofercie posiada urządzenia dedykowane do malowania. Jednym z przykładów takich urządzeń jest seria MPX. Roboty z tej serii charakteryzują się sześcioma osiami i konstrukcją pozwalającą na znaczną oszczędność miejsca. Głównie znajdują zastosowanie w przemyśle motoryzacyjnym.

W portfolio firmy Fanuc można znaleźć roboty charakteryzujące się niezwykle dużym udźwigiem, który sięga 2300 kg. Dzięki temu urządzenie może przenosić samochody oraz ciężkie odlewy. Sześć osi, stosunkowo duży zasięg pracy oraz niewiarygodnie silny nadgarstek powodują, że robot znajduje zastosowanie wszędzie tam, gdzie przenoszone są bardzo ciężkie przedmioty.

Firma Mitsubishi Electric oferuje serię robotów MELFA, charakteryzujących się prostotą integracji ze sterownikami PLC oraz innymi urządzeniami automatyki oferowanymi przez tę firmę. Ciekawym rodzajem robota o niewielkich wymiarach, należącym do tej serii, jest urządzenie do wykonywania mikromanipulacji. Charakteryzuje się precyzją i zwartą budową, nadaje się m.in. do montażu telefonów komórkowych.

Roboty z serii LBR IIWA firmy Kuka to lekkie urządzenia przemysłowe, których wyróżnikiem jest możliwość bezpośredniej, ścisłej współpracy między człowiekiem i robotem podczas wykonywania zadań wymagających dużej precyzji. Dzięki niezwykłej czułości urządzenia, zachowane są wszelkie normy bezpieczeństwa.

Pozycjonery

Pozycjonery to programowalne mechanizmy działające w ścisłej współpracy z robotami, które mają za zadanie odpowiednie umiejscawianie obrabianego przedmiotu podczas procesu realizowanego przez robota. Zwiększa to elastyczność procesu, możliwość dodatkowego obrotu pomaga w jego automatyzowaniu. Podział pozycjonerów opiera się na liczbie osi. Można wyróżnić jedno–, dwu– oraz wieloosiowe mechanizmy. Najprostsze pozycjonery stanowią mechanizmy z jedną poziomą osią obrotową oraz stoły obrotowe z jedną pionową osią obrotową. Nieco bardziej złożone są pozycjonery dwuosiowe, gdzie na obrotowej osi poziomej znajduje się stół obrotowy. Wieloosiowe mechanizmy to modele dwustanowiskowe, w których jedna z pionowych osi obrotu może zapewniać przemieszczanie i zamianę stanowisk. Każde ze stanowisk może mieć niezależne osie obrotu pionowe i poziome.

Najczęstszym zastosowaniem pozycjonerów jest zrobotyzowane spawanie, ale również powlekanie czy malowanie. Precyzyjne pozycjonowanie narzędzia przez manipulator w przypadku części o skomplikowanej geometrii okazuje się niewystarczające, stąd potrzeba zastosowania pozycjonera. Wybierając konkretny model urządzenia omawianego typu należy oprócz specyfiki obrabianych części zwrócić uwagę na jego maksymalny dopuszczalny udźwig. Kilka przykładów pozycjonerów przedstawiono w tabeli.

Okablowanie

Jednym z czynników, na który należy zwrócić szczególną uwagę podczas doboru robota oraz jego peryferii jest jakość okablowania. Stanowią je przewody zasilające i sterujące. Ze względu na złożoność i intensywność ruchów robota, okablowanie musi przede wszystkim cechować trwałość, elastyczność i wysoka odporność na uszkodzenia mechaniczne związane z siłami zginającymi, skręcającymi oraz odśrodkowymi. Należy zwrócić szczególną uwagę na udostępniony w prowadnikach promień gięcia przewodów. Pomocne okazują się specjalne ograniczniki montowane w prowadnikach dedykowanych do zastosowań związanych z robotyką.

Jednym z przykładów dedykowanych dla rozwiązań zrobotyzowanych przewodów jest propozycja firmy igus. Struktura przewodów chainflex zapewnia kompensację naprzemiennych obciążeń gnących oraz zmiany średnicy przewodu powodowane ruchami skrętnymi. Zastosowane w nich elementy wypełniające absorbują występujące siły. W ofercie firmy igus dostępne są przewody do zastosowań w robotach światłowodowe, serwo, hybrydowe, sterownicze, transmisji danych i systemów pomiarowych.

Systemy wizyjne

Tak jak w każdym zautomatyzowanym systemie przemysłowym, do zobrazowania otoczenia robota wykorzystywane są systemy wizyjne. Umożliwiają one identyfikację elementów, wykrywanie ewentualnych wad produkcyjnych, wspomagają bezpieczeństwo oraz ułatwiają pracę operatorom zautomatyzowanych i zrobotyzowanych systemów. Dzięki stosowaniu takich rozwiązań zmniejszają się koszty produkcyjne, a jakość produktów końcowych jest na wysokim poziomie. Rozwiązania wizyjne mogą opierać się na czujnikach, kamerach lub dedykowanych, kompletnych systemach.

Kamery mogą być montowane w różnorodnych miejscach, w zależności od zapotrzebowania. Jednym z takich miejsc jest nadgarstek robota. Tak zlokalizowana kamera może osiągać wiele różnych pozycji, tym samym obserwując otoczenie z różnych perspektyw. Ponadto możliwe staje się lokalizowanie części, które mają być pobierane przez chwytak i odpowiednie ustawianie końcówki roboczej względem zlokalizowanej w ten sposób części. Jednocześnie możliwa jest kontrola prawidłowości chwytu oraz skuteczności uwolnienia przedmiotu po próbie jego odłożenia. Wadą takiego zlokalizowania kamery jest potrzeba zatrzymania i ustabilizowania w przypadku konieczności wykonania fotografii otoczenia.

Innym miejscem, w którym można zainstalować kamerę wspomagającą zrobotyzowany system jest obudowa robota. Kamerę można skierować przykładowo na taśmociąg i wykonywać fotografie obrazujące położenie oraz zorientowanie transportowanych przedmiotów. Dzięki nim łatwiej jest zaplanować odpowiedni chwyt przedmiotu przez robota. Takie rozwiązanie stanowi iRPickTool z funkcją iRVision, które znajduje się w ofercie firmy Fanuc. Innym miejscem, w którym montuje się kamery są cele robotów. Ich zadaniem jest zapewnianie bezpieczeństwa poprzez przekazywanie informacji o zbliżaniu się robota do przeszkody lub człowieka w przypadku modeli urządzeń współpracujących. Umożliwia to odpowiednią reakcję systemu sterowania objawiającą się przykładowo redukcją prędkości.

Popularnym zastosowaniem robotów jest spawanie. Systemy wizyjne również w takich aplikacjach znajdują spore zastosowanie. Mogą służyć lokalizowaniu miejsca spawu. Jest to przydatne, gdy elementy są wykonane z niską tolerancją lub występuje niedokładne pozycjonowanie elementów przeznaczonych do spawania. Lokalizowanie może odbywać się w czasie dodatkowego przejazdu przed przystąpieniem do właściwego procesu. Jest to rozwiązanie najprostsze z punktu widzenia realizacji, niestety wydłuża całkowity czas przygotowania do spawania. Jeżeli jednym z kluczowych parametrów procesowych jest czas, kamera umieszczona tuż przed fajką spawalniczą lokalizuje na bieżąco umiejscowienie szczeliny przeznaczonej do spawania. Tym samym robot może w czasie rzeczywistym modyfikować trajektorię swojego ruchu. Po wykonaniu spawów robot może przeprowadzić inspekcję i z użyciem systemu wizyjnego wyposażonego w kamerę dokonać kontroli jakości, oceniając wysokość, kształt oraz ciągłość spawu.

Oprócz dedykowanych dla konkretnych robotów systemów wizyjnych w robotyce wykorzystuje się uniwersalne rozwiązania. Przykładowo systemy In–Sight znajdujące się w ofercie firmy Cognex umożliwiają, dzięki opracowanym oraz udostępnionym sterownikom oraz dokumentacji, odpowiednie skonfigurowanie i współpracę z robotami różnych producentów.

Zabezpieczenia

Stanowiska zrobotyzowane ze względu na swoją specyfikę powinny być odpowiednio zabezpieczone przed nienadzorowanym lub nieprzemyślanym działaniem człowieka. Podstawowe zabezpieczania stanowią bariery fizyczne, tj. osłony ruchome i nieruchome oraz ogrodzenie. Uniemożliwiają one nieświadome wtargnięcie w strefę pracy robota. W ogrodzeniu mogą znaleźć się furtki, które pełnią funkcje serwisowe.

W związku z koniecznością dostarczania surowców oraz odbioru gotowych wyrobów oraz półproduktów, ergonomiczne rozwiązanie stanowi montaż zabezpieczeń optoelektronicznych. Uniemożliwiają one nienadzorowany dostęp, a jednocześnie nie wymagają demontażu fizycznych elementów. Do urządzeń z tej kategorii należą skanery bezpieczeństwa, których najważniejszymi parametrami są dotyczące strefy bezpieczeństwa, strefy ostrzegania oraz kąta widzenia. Inny typ urządzeń optoelektronicznych stanowią maty bezpieczeństwa. Ich kluczowym parametrem jest siła nacisku aktywująca zabezpieczenie. Przykłady mat bezpieczeństwa można znaleźć w ofercie wielu firm, np. ABB (seria ASK–1T), Grein (serie TO/MO/MZ), Omron (seria UMA), Pilz (seria PSENmat) oraz Schmersal (seria SMS5). Do zabezpieczeń optoelektronicznych należą również kurtyny i bariery świetlne, które mają różne wysokości oraz maksymalną odległość, na którą mogą być parami oddalone. Wszystkie wspomniane urządzenia mają wbudowane funkcje muttingu, czyli możliwość czasowej dezaktywacji na czas załadunku lub rozładunku.

Stanowiska zrobotyzowane są zazwyczaj wyposażane w kolumny sygnalizacyjne – z modułami świetlnymi oraz dźwiękowymi. Umożliwiają szybką i czytelną sygnalizację wystąpienia sytuacji niebezpiecznej. Do takich przypadków można zaliczyć: nieautoryzowane wtargnięcie w chroniony obszar podczas trwania cyklu produkcyjnego, zatrzymanie awaryjne z użyciem dedykowanych wyłączników bezpieczeństwa, wystąpienie błędów na urządzeniach napędowych, np. pojawienie się znacznego uchybu.

Zyskujące na popularności roboty współpracujące charakteryzują się możliwością wystąpienia bezpośredniego kontaktu z urządzeniem. Ze względu na charakter współpracy operatora z kobotem, nie jest możliwe klasyczne zabezpieczenie obszaru pracy urządzenia. Konstruktorzy robotów współpracujących, uwzględniając większe ryzyko kolizji, projektują urządzenia tak, aby nie występowały w nich ostre krawędzie, spiczaste elementy, a wszystkie kształty były w miarę możliwości zaokrąglone. Ponadto stosują miękkie osłony oraz amortyzujące pokrycia na elementy najbardziej narażone na przypadkowy kontakt z operatorem. W przegubach montowane są czujniki siły wykrywające zmiany sił działających na robota. Ich włączenie w układ sterujący pozwala na kontrolowanie sił, a ewentualne odchylenia mogą wywołać szybką reakcję. W układ sterujący można również włączyć kamery.

Urządzenia serii TX2 z oferty firmy Stäubli charakteryzują się dostępnością szeregu funkcji bezpieczeństwa. Wejście operatora w zabezpieczaną strefę powoduje redukcję prędkości maksymalnie do 250 mm/s. Bezpośrednia interakcja z robotem współpracującym powoduje jego zatrzymanie i wznowienie ruchów po ustaniu interakcji. Funkcja SafeTool zapewnia nadzór nad wymiarami i prędkościami narzędzi i chwytaków. Bardzo ważnym parametrem kobota jest czas reakcji na bezpośredni kontakt z człowiekiem, który w tym przypadku wynosi 10 ms.

Inną serią urządzeń reprezentujących koboty jest seria MOTOMAN HC znajdująca się w ofercie firmy Yaskawa. Urządzenia MOTOMAN HC mają sześć osi i tyle samo zintegrowanych czujników momentu. Bezpieczeństwo pracy osoby współpracującej z robotem zapewnia technologia oparta na czujnikach momentu, nazwana Power and Force Limit. Jej założeniem jest natychmiastowe zatrzymanie urządzenia w przypadku kontaktu z człowiekiem. Ramiona robota zostały tak skonstruowane, by uniknąć punktów zacisku i zmaksymalizować ochronę palców człowieka.

Serię urządzeń reprezentujących koboty stanowią również produkty oferowane przez firmę Kuka – LBR iiwa. Omawiane urządzenia mają zintegrowane czujniki momentów w siedmiu osiach, które umożliwiają rozpoznawanie obiektów i natychmiastową redukcję prędkości oraz siły.

Efektory

W zależności od przeznaczenia robota, rolę efektora umieszczonego na końcówce robota mogą pełnić chwytaki, narzędzia do spawania, cięcia, lasery, pistolety do malowania, wiertła, wkrętaki lub inne narzędzia specjalne.

Zadaniem każdego chwytaka jest odpowiednie złapanie manipulowanego przedmiotu z zapewnieniem odpowiedniej jego orientacji, utrzymanie przedmiotu mimo działania sił zewnętrznych i odłożenie go na wskazane miejsce w odpowiedniej orientacji. Chwytaki to efektory, które coraz częściej są wyposażane w czujniki odległości, momentu, sił dla osiągnięcia większej kontroli nad prawidłowością przebiegu realizowanego procesu. Końcówki chwytające mogą przyjmować różne formy – sztywne, sprężyste i elastyczne.

Ze względu na sposób trzymania chwytanego przedmiotu można wyróżnić trzy typy chwytaków:

- siłowe, gdzie chwytanie obiektu odbywa się przez wywarcie na nim odpowiedniej siły,

- kształtowe, gdzie między elementem chwytającym a obiektem występuje fizyczne połączenie,

- siłowo-kształtowe.

Ze względu na układ przeniesienia napędu można wyróżnić chwytaki:

- szczypcowe,

- nożycowe,

- imadłowe,

- opasujące.

Przyjmując jako kryterium liczbę palców, wśród chwytaków można wskazać komponenty:

- dwupalcowe – najpowszechniej stosowane,

- trójpalcowe – wykorzystywane w przypadku powierzchni kulistych i walcowych,

- wielopalcowe – do obiektów o nieregularnym kształtach.

Ze względu na zastosowany napęd można wyróżnić sześć typów chwytaków.

Podciśnieniowe

Chwytaki podciśnieniowe są wykorzystywane do transportu gładkich przedmiotów, jak szyby samochodowe, części karoserii samochodowych, blachy. Na udźwig wpływ mają powierzchnia ssawki oraz wartość zastosowanego podciśnienia. W przypadku większych obiektów zastosowanie znajduje koncepcja chwytaka wieloprzyssawkowego, gdzie większa liczba ssawek jest umieszczona w pobliżu siebie, co zwiększa elastyczność całej koncepcji.

Za przykład może posłużyć elektryczny chwytak podciśnieniowy VGP20 znajdujący się w ofercie firmy OnRobot, który zapewnia możliwość przemieszczania ładunków o masie wynoszącej do 20 kg. W ten sposób może zastępować dużo większe chwytaki pneumatyczne, tym samym zmniejszając koszty. Do jego działania nie jest wymagane sprężone powietrze, a eksploatacja i konserwacja jest nieporównywalnie mniejsza. Komponent jest kompatybilny z robotami wiodących producentów. Intuicyjne oprogramowanie umożliwia precyzyjną kontrolę przepływu powietrza. Tym samym możliwa staje się zmiana typu uchwytu do różnych zastosowań oraz praca z wieloma przedmiotami o różnych kształtach i wymiarach.

Pneumatyczne

W chwytakach pneumatycznych do wytwarzania siły zacisku używane jest sprężone powietrze, zaletą tego typu urządzeń jest stosunkowo prosta budowa i zasada działania oraz możliwość zastosowania różnorodnych konstrukcji. Na rynku można znaleźć chwytaki pneumatyczne równoległe, kątowe, o rozwarciu 180o, szczękowe oraz modele specjalne o szerokim rozwarciu.

Firma Festo posiada w swoim portfolio chwytak o długim skoku DHPL umożliwiający chwyt wewnętrzny oraz zewnętrzny. Mocna i trwała prowadnica umożliwia bezpieczne chwytanie większych przedmiotów z zachowaniem odpowiedniej sztywności oraz lekkości konstrukcji. Przykładem chwytaka równoległego może być model DHPC znajdujący się w ofercie tej samej firmy. Precyzyjna prowadnica kulkowa zapewnia małą siłę tarcia oraz brak luzów, obecność rowków typu T i C ułatwia montaż czujników. Dostępne są modele nie zawierające miedzi i cynku, które umożliwiają stosowanie chwytaków przy produkcji akumulatorów.

Hydrauliczne

Chwytaki hydrauliczne są przeznaczone głównie do większych robotów, a ich zasada działania opiera się na prawie Pascala dotyczącym równomiernego rozkładu ciśnienia w cieczy.

Elektryczne

Chwytaki o napędzie elektrycznym charakteryzują się lepszą kontrolą siły zacisku niż ich pneumatyczne odpowiedniki. Ponadto dzięki nim można uzyskać dużo lepszą rozdzielczość, a więc ruchy chwytaka elektrycznego charakteryzują się większą precyzją.

Chwytak równoległy 2FG7 firmy OneRobot przeznaczony do obsługi nieporęcznych ładunków umożliwia maksymalne obciążenie 11 kg i siłę chwytu mieszczącą się w zakresie

20–140 N. Jego zaletą jest stopień ochrony IP67 oraz certyfikat pracy w pomieszczeniach czystych. Tym samym nadaje się do zastosowań w przemyśle farmaceutycznym i elektronicznym. Integracja z silnikiem elektrycznym zapewnia możliwość łatwego zaprogramowania ustawień siły, prędkości i skoku. Wyróżnikami omawianego chwytaka są: rozdzielczość wynosząca 0,1 mm oraz osiąganie czasu chwytania 200 mm/s.

Elektromagnetyczne i magnetyczne

Chwytaki magnetyczne i elektromagnetyczne są stosowane do transportu ferromagnetyków. Wytwarzane przez magnesy trwałe lub elektromagnesy pole magnetyczne umożliwia chwytanie przedmiotów, które są potem uwalniane mechanicznie, np. z użyciem dedykowanego siłownika. Ograniczeniem tego typu chwytaków jest konieczność, by przenoszony obiekt miał właściwości ferromagnetyczne, a wadą podatność na zabrudzenia oraz przemieszczanie się obiektu przy zbliżaniu się chwytaka, co wpływa na nieznaczną zmianę pozycji pobierania.

Magnetyczny chwytak MG10 firmy OnRobot jest komponentem kompatybilnym z urządzeniami większości głównych marek robotów dostępnych na rynku. Wysoki poziom kontroli pracy chwytaka zapewniają funkcje wykrywania siły oraz chwytu. Wyróżnikiem omawianego modelu chwytaka jest jego wyposażenie we wbudowany uchwyt oraz czujniki do wykrywania części. Wspomniane funkcje eliminują ryzyko upuszczenia przenoszonej części w przypadku niekontrolowanej utraty mocy przez robota lub podczas wykonywania zatrzymania awaryjnego. Zaletą omawianego rozwiązania jest możliwość obsługi przedmiotów o powierzchni nierównej, perforowanej lub ściernej.

Adhezyjne

Chwytaki adhezyjne do manipulacji wykorzystują międzycząsteczkowe siły van der Waalsa. Ich zaletą jest energooszczędność dzięki chwytaniu bez dodatkowego zasilania energią, brak emisji cząstek oraz niepozostawianie śladów chwytu na przedmiocie. Dzięki temu mogą być stosowane w warunkach sterylnych.

Firma SCHUNK posiada w swojej ofercie chwytaki adhezyjne SCHUNK ADHESO. Komponenty omawianej serii mają powierzchnię o charakterystycznej strukturze wykonaną ze specjalnych polimerów. Podniesienie przedmiotu odbywa się przez wywarcie delikatnego nacisku na konstrukcję robota. Uwolnienie chwytanego przedmiotu jest realizowane przez ruch ślizgowy, obrotowy lub przechylenie, które powodują wygięcie włosków, a w konsekwencji odłączenie chwytaka od przenoszonego przedmiotu.

Podsumowanie

Postępująca robotyzacja przemysłu wymusza na producentach robotów i ich oprzyrządowania ciągłe dostosowywanie się do potrzeb nowych i obecnych klientów. Producenci prześcigają się w oferowaniu nowych rozwiązań, które będą w stanie zaspokoić te potrzeby. Przy wyborze systemu zrobotyzowanego należy oprócz możliwości i ograniczeń samego robota zwrócić szczególną uwagę na kwestie związane z bezpieczeństwem, odpowiednim pozycjonowaniem elementu obrabianego lub przenoszonego i okablowaniem. Ważnym aspektem w zadaniach transportowych są chwytaki, które należy dobrać zgodnie z właściwościami, wielkością i kształtem przenoszonych przedmiotów.

source: Automatyka 6/2022