Efektywność energetyczna w produkcji

Damian Żabicki drukuj

Jak sprawdzić stan efektywności energetycznej? Takie pytanie zadaje sobie niejeden menedżer fabryki. Chcąc ocenić możliwości w zakresie oszczędności energii, warto przeprowadzić audyt efektywności energetycznej. Mniejszy pobór energii to istotne oszczędności dla każdego przedsiębiorstwa.

Audyt efektywności energetycznej pozwala na szczegółową analizę poboru energii i stanu obiektu. Oprócz tego analizie poddaje się urządzenia techniczne i instalacje. Efekt końcowy to wykaz przedsięwzięć, które posłużą poprawie efektywności energetycznej analizowanych elementów. Zyskuje się również informacje o opłacalności i potencjale w zakresie oszczędności energii.

W jaki sposób przeprowadzić audyt energetyczny?

Jako punkt wyjścia uwzględnia się listę kontrolną, przepisy prawa, a także normy, standardy lub uregulowania wewnętrzne obowiązujące w konkretnej organizacji, takie jak dokumenty w zakresie polityki, procedury itp. Audyt powinien określić poziom zgodności z dokumentem będącym punktem odniesienia z jednoczesnym wskazaniem możliwych niezgodności prawnych lub finansowych dla danego przedmiotu badania. Ważne jest przy tym wskazanie ryzyka.

Gdzie szukać oszczędności?

Podczas audytu efektywności energetycznej używa się nowoczesnych technologii, takich jak termowizja. Tym sposobem oceniany jest np. stan izolacji termicznej budynku. Wskazywane są przy tym wszelkie nieszczelności w instalacjach i w konstrukcjach.

Efektem poprawy efektywności energetycznej powinno być wdrożenie odpowiednich rozwiązań obejmujących np. izolację instalacji przemysłowych, przebudowę lub remont budynku, wymianę źródeł ciepła itp. Kluczową rolę odgrywają przy tym rozwiązania zapewniające odzysk energii w realizowanych procesach przemysłowych, wyeliminowanie strat sieciowych w ciągach liniowych i w transformatorach oraz kompensację mocy biernej.

Dla przykładu firma DB Energy procesowi audytu efektywności energetycznej poddaje urządzenia energochłonne, takie jak systemy odpylania czy instalacje sprężonego powietrza. Oprócz tego ważne są badania transformatorów, przeglądy instalacji oświetleniowej oraz analizy możliwości: eliminacji strat eksploatacyjnych, automatyzacji lub optymalizacji procesów produkcyjnych, zmian w schemacie zasilania eliminujących moc bierną.

W praktyce zastosowanie znajdują cztery rodzaje audytów efektywności energetycznej – w systemie białych certyfikatów sporządzany przed i po realizacji przedsięwzięcia, dla przedsięwzięć wcześniej zrealizowanych i efektywności energetycznej dostarczania ciepła.

|

Warto mieć system zarządzania danymi energetycznymi Obecna globalna sytuacja ekonomiczno-polityczna wymusza budowanie firmowej strategii opartej na zrównoważonej polityce energetycznej. Najważniejszymi motywami są: stale rosnące ceny energii, zwiększanie wydajności produkcji przy jednoczesnym zmniejszeniu zużycia energii i materiałów, przepisy prawne i normy, takie jak np. ISO 50001, zmiany klimatyczne – odpowiedzialność społeczna wobec przyszłych pokoleń.

Firmy mają do dyspozycji różne rozwiązania pozwalające oszczędzać energię – począwszy od wysokiej klasy urządzeń produkcyjnych, mierników, aż po specjalistyczne oprogramowania. Koniecznym warunkiem odpowiedniego wyboru jest zebranie i analiza aktualnych informacji na temat zużycia i kosztów energii w przedsiębiorstwie. Proces ten jest realizowany przez systemy zarządzania danymi energetycznymi. W oprogramowaniu zenon, oferowanym przez COPA-DATA, znajduje się moduł EDMS – Energy Data Managament |

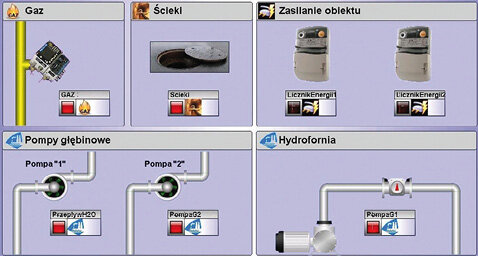

Systemy monitorowania mediów

Nowoczesne systemy monitorowania mediów kontrolują w sposób ciągły zużycie, a nawet mogą aktywnie zarządzać poborem mediów. Odpowiednio zaprogramowane zapobiegają przekraczaniu limitów, a tym samym naliczaniu kar umownych. Skutkiem wdrożenia systemu monitoringu jest ciągła optymalizacja zapewniająca redukcję kosztów.

W przypadku pomiaru energii elektrycznej coraz powszechniej stosuje się inteligentne liczniki stanowiące element złożonych systemów automatyki. Takie rozwiązania nie tylko rejestrują zużycie energii, ale i pozwalają na kontrolę procesu. Pracę liczników można integrować z zakładowymi systemami IT zapewniającymi zdalny dostęp do danych przy użyciu przeglądarki internetowej i urządzeń mobilnych.

Z kolei pomiar gazu ziemnego bazuje na urządzeniach do pomiaru przepływu. Zaawansowane systemy tego typu mogą obliczać przepływ masowy gazu oraz kompensacji ciśnienia i temperatury.

Pomiar gazów technicznych w przemyśle bazuje na systemach z licznikami, które pozwalają na bieżący odczyt zużytego medium oraz na rejestrowanie i analizowanie zebranych informacji. Nowoczesne liczniki wykorzystują przetworniki pomiarowe A/C o dużej rozdzielczości.

Dla zapewnienia oszczędności energii nie mniej ważny jest pomiar zużycia wody. Najnowsze wodomierze współpracują z urządzeniamii elektronicznymi o szerokich możliwościach komunikacyjnych. Wyjścia impulsowe, RS-232/RS-485, M-BUS, interfejsy radiowe to podstawowe standardy komunikacyjne nowoczesnych wodomierzy.

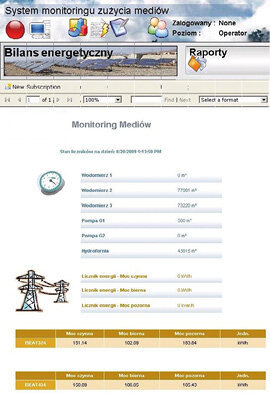

Oprogramowanie do zarządzania zużyciem

Specjalistyczne oprogramowanie ma za zadanie agregować dane i w sposób kompleksowy zarządzać wszystkimi informacjami. Stąd też zaawansowane systemy monitorowania mediów pozwalają na generowanie wykresów wartości chwilowych, bieżących i historycznych, co umożliwia wyznaczanie trendów.

Firma Sabur oferuje system Saia S-Monitoring pozwalający na wdrażanie monitoringu i zarządzanie zużyciem energii elektrycznej. System tego typu bazuje na jednostce nadrzędnej (sterownik PLC lub panel webowy Saia PCD), licznikach energii elektrycznej Saia PCD z interfejsem S-Bus, koncentratorach liczników impulsowych PCD7.H104SE i PCD7.H104D oraz aplikacji wizualizacyjnej wyświetlanej za pomocą przeglądarki internetowej.

Systemy monitorowania mediów wdraża również firma Astor. Jeden z takich systemów działa w Zakładach Azotowych w Tarnowie-Mościcach SA. Duża powierzchnia zakładu wymagała zaprojektowania rozległej sieci przemysłowej, koniecznej do akwizycji danych z systemów automatyki przemysłowej oraz urządzeń pomiarowych rozmieszczonych na różnych obiektach. Monitoringiem objęto następujące media: energia elektryczna, powietrze technologiczne i sterownicze, woda (technologiczna, grzewcza, pitna), para o różnym stopniu kompresji, ścieki, amoniak oraz metan (z prognozowaniem zużycia tego medium, w związku z limitami zakupu i grożącymi wysokimi karami umownymi).

Energooszczędne napędy

Konstrukcja napędów energooszczędnych jest nieco inna w porównaniu z tradycyjnymi silnikami elektrycznymi. W celu poprawy sprawności w stojanie stosuje się materiały o zwiększonej przewodności elektrycznej. Zastosowanie miedzi zamiast aluminium zapewnia wyższą temperaturę topnienia poprzez wyższy poziom odporności miedzi na cykle ciepłe w całym okresie eksploatacji silnika. Miedź jest bardziej wytrzymała na rozciąganie, działanie sił odśrodkowych oraz powtarzalne obciążenia udarowe siłami pochodzącymi od dynamicznego oddziaływania prądu rozruchowego.

Szereg rozwiązań energooszczędnych można zastosować także w wirnikach. Przede wszystkim stawia się na obniżenie strat poprzez zmniejszenie poślizgu przy określonym obciążeniu. Zwiększana jest masa przewodów wirnika prętów i pierścieni zwierających z jednoczesnym zwiększeniem ich przewodności. Ważny jest przy tym wyższy poziom sprawności dzięki poprawie całkowitego strumienia magnetycznego w szczelinie powietrznej między wirnikiem a stojanem. Nowoczesne silniki to maszyny bezszczotkowe. Należy podkreślić, że rozwiązania takie mają wyższą sprawność w porównaniu z silnikami z regulowanym napięciem oraz z silnikami sterowanymi za pomocą falowników.

Kluczowe rolę pełni elektroniczny układ komutujący. Odpowiada on za właściwe przełączanie prądu płynącego w cewkach stojana. Istotne jest bowiem, aby we wnętrzu wirnika znajdowało się wirujące pole magnetyczne działające na pole magnesów. Specjalny czujnik kontroluje bieżący kąt obrotu wału.

|

Energoefektywność zaczyna się od pomiaru Nie można zarządzać parametrami, których wartości nie znamy, dlatego należy zacząć od budowy systemu pomiarowego. Aby zdalnie odczytywać poszczególne wartości warto wybierać urządzenia z interfejsem komunikacyjnym. W XXI wieku, w erze czwartej rewolucji przemysłowej niezbędne jest również zainstalowanie systemu SCADA, odpowiedzialnego za monitorowanie mediów energetycznych. Pozwoli on na obserwację w trybie online zużycia energii w poszczególnych obszarach i na bieżące generowanie raportów, które umożliwią działania proefektywnościowe. Nieodzownym elementem staje się strażnik mocy, który analizując bieżące zużycie energii elektrycznej lub gazu nie pozwala na przekroczenie mocy zamówionej. Można również utworzyć powiadomienie o stanie przekroczenia, a użytkownik sam podejmie decyzję o ewentualnym wyłączeniu danego obszaru lub urządzenia. Taka akcja może zostać wykonana w sposób automatyczny. Inwestycja w system SCADA zwraca się bardzo szybko, często w ciągu kilku do kilkunastu miesięcy. Należy pamiętać, że do poprawy efektywności często wystarczy zmiana organizacji pracy wewnątrz firmy, a raporty generowane z systemu monitoringu energii pokazują cały obraz zużycia w poszczególnych obszarach. Czas przeprowadzania audytów energetycznych i efektywności energetycznej przy działających systemach monitoringu energii jest znacznie krótszy, a ich cena jest zawsze niższa. To w świetle nowej ustawy o efektywności energetycznej staje się bardzo istotnym argumentem. |

Serwonapędy

Mniejsze zużycie energii zyskuje się również dzięki odpowiednim serwonapędom. Serwonapędy są istotnym elementem rozwiązań wymagających precyzyjnych pozycji mechanizmów. Stąd też znajdują zastosowanie w aplikacjach związanych z przenoszeniem i układaniem produktów, dokręcaniem śrub z określonym momentem siły, a także wierceniem czy utrzymywaniem stałego naprężenia rozwijanego lub zwijanego materiału.

Rozbudowane układy bazujące na kilku zestawach serwo do wymiany danych wykorzystują sieci przemysłowe z protokołami transmisji, takimi jak m.in. EtherCAT, Profinet, CANopen. Dzięki temu, możliwa jest pełna sterowalność serwonapędów w obu kierunkach, zwłaszcza w wieloosiowych aplikacjach bazujących na interpolacjach i krzywkach elektronicznych E-CAM.

Na przykład serwosterowniki z serii FD firmy WObit są wyposażone w interfejsy komunikacyjne RS-485 Modbus RTU oraz CANopen, dzięki czemu możliwa jest komunikacja np. ze sterownikiem PLC czy panelem operatorskim. Praca może odbywać się w kilku trybach: krok/kierunek (analogicznie do silników krokowych), kontroli prędkości, kontroli momentu, dojazdu do zadanej pozycji krańcowej.

Z kolei serwowzmacniacze firmy ABB to MicroFlex o prądach znamionowych 3, 6 i 9 A oraz MotiFlex e100 o prądach do 33,5 A pozwalają na zasilanie serwosilników obrotowych i liniowych. Urządzenia są wyposażone m.in. w cyfrowe wejścia i wyjścia (konfigurowalne programowo) i wejście analogowe ±10 V, umożliwiające np. kontrolę momentu, prędkości, czy korzystanie z funkcji krok/kierunek.

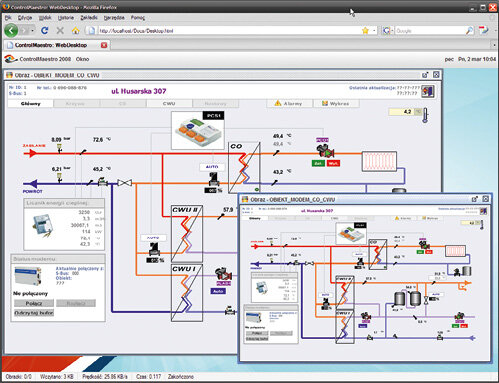

Systemy klasy SCADA

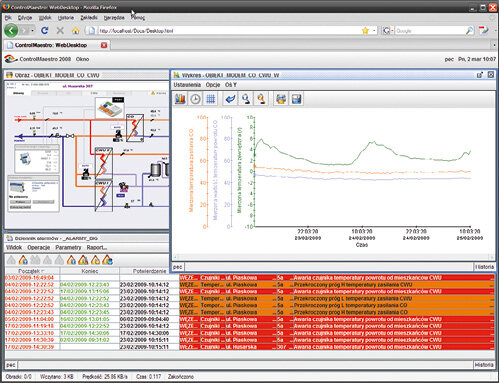

Nowoczesne systemy klasy SCADA umożliwiają podejmowanie szybkich i trafnych decyzji w zakresie wszystkich zdarzeń, jakie mają miejsce w określonym procesie produkcyjnym. Zapewnia to optymalne wykorzystanie energii. Oprócz tego zyskuje się integrację danych, które dotyczą produkcji z informacjami istotnymi w zarządzaniu przedsiębiorstwem.

System SCADA gromadzi dane o procesie przetwarza je i wizualizuje, ułatwiając sterowanie i obsługę błędów. Systemy SCADA są gotowym narzędziem sterowania i monitoringu procesów produkcyjnych przyczyniającym się do zmniejszenia kosztów pracy inżynierów.

Warto podkreślić szereg korzyści w postaci skrócenia czasu przygotowania wyrobu, zwiększenia wydajności, zmniejszenia kosztów związanych z utrzymaniem ruchu i poprawą bezpieczeństwa danych.

Najważniejsza funkcjonalność systemów klasy SCADA obejmuje skuteczne wizualizowanie przebiegu procesów, bowiem operator może nie tylko obserwować ale i zmieniać parametry technologiczne, a wszystkie operacje są zdalnie obsługiwane. W przypadku błędów w przebiegu procesu system generuje odpowiednią informację i inicjowany jest alarm. Operator może skorzystać z podpowiedzi w przypadku wystąpienia sytuacji awaryjnych. Alarmy można definiować uwzględniając różne kryteria, takie jak hierarchia ważności, uruchamiane sygnały dźwiękowe, miejsce i sposób zapisania czy użytkownicy końcowi.

W nowoczesnych systemach klasy SCADA stawia się na intuicyjną graficzną obsługę. Stąd też dane mogą być przedstawiane za pomocą wykresów a odpowiednie funkcje umożliwiają tworzenie raportów zmianowych, dobowych i rocznych.

Ważne są możliwości w zakresie wymiany danych z innymi urządzeniami. Kluczową rolę odgrywa integracja z systemami ERP i MES. W zakresie języków programowania należy podkreślić możliwość integrowania ze środowiskiem obiektowym przez co bardzo szybko rozszerza się funkcjonalność programu. Wiele aplikacji bazuje na tzw. kontenerach obiektowych dla komponentów różnych producentów.

Na przykład firma Askom jest producentem oprogramowania Asix, które jest pakietem do projektowania i realizacji przemysłowych systemów IT dla przedsiębiorstw, procesów, linii technologicznych, maszyn i urządzeń, zapewniając funkcjonalność, jakiej oczekuje się od systemów HMI/SCADA/MES. Poza standardową wizualizacją i sterowaniem, realizowana jest efektywna archiwizacja danych, raportowanie i sporządzanie graficznych trendów, zarządzanie alarmami, recepturowanie, wizualizacja w Internecie, wielojęzyczność oraz monitorowanie i śledzenie produkcji.

Z kolei firma Copa-Data jest producentem oprogramowania zenon zaprojektowanego w sposób otwarty. System HMI/SCADA zenon wykorzystuje do komunikacji standardowe interfejsy takie jak COM, ActiveX, XML lub właściwy dla zenon Process Gateway. Program komunikuje się także z wieloma interfejsami zamkniętymi, na przykład ze stosowanym przez SAP RFC/BAPI.

Efektywne sterowniki

Ważnym elementem systemów sterowania są sterowniki programowalne PLC. Tracą na popularności sterowniki, które programuje się wyłącznie w języku drabinkowym. W nowoczesnych sterownikach kluczową rolę odgrywa bowiem możliwość programowania w kilku językach oraz generowanie programu za pomocą odpowiednich narzędzi.

Coraz rzadziej używa się interfejsów szeregowych. Przewagę uzyskuje Ethernet oraz serwery www, FTP, VNC. Trzeba wspomnieć o wbudowanych graficznych interfejsach diagnostycznych opartych na web serwerach. Tym sposobem zyskuje się szereg szczegółowych informacji dotyczących pracy systemu bez konieczności posiadania specjalistycznej wiedzy i oprogramowania o charakterze narzędziowym. Istotne jest integrowanie funkcji bezpieczeństwa.

Obecnie sterownik PLC jest podstawowym elementem składowym niemal każdego systemu automatyki. Ich zadaniem jest realizowanie programu oraz wymiana danych z pozostałymi elementami sterowania, takimi jak przemienniki częstotliwości, układy wyjść oddalonych, panele HMI, czy systemy SCADA. W kontekście konstrukcji mechanicznej w praktyce zastosowanie znajdują sterowniki o budowie kompaktowej. Uwzględnia się w nich zintegrowany panel HMI, pozwalający na pracę w mniej rozbudowanych aplikacjach wymagających wizualizacji. Osobną grupę stanowią sterowniki PLC o budowie modułowej używane w dużych i średnich systemach. Ważne jest programowanie sterownika w kilku językach, takich jak np. LD, IL, ST, FBD, SFC czy też CFC, przy czym programowanie sterowników odbywa się lokalnie lub zdalnie.

Przyszłość sterowników PLC zmierza w kierunku szerszego wykorzystania możliwości Ethernetu przemysłowego. Niejednokrotnie tego standardu używa się przy komunikacji z innymi urządzeniami automatyki przemysłowej, takimi jak czujniki czy układy wykonawcze. Również i do sterowników PLC będą implementowane interfejsy GSM używane do programowania i diagnostyki. Obserwuje się tendencję w kierunku wykorzystania protokołów komunikacyjnych, takich jak: SNTP, DDI, OPC, SNMP czy też SQL. Istotny jest przy tym rozwój technologii sieciowych np. Profisafe lub TwinSAFE.

Dla przykładu sterowniki SIMATIC S7-1200 bazują na szerokim spektrum jednostek centralnych CPU dobieranych ze względu na rodzaj napięcia zasilającego (AC lub DC) lub z uwzględnieniem rodzaju wyjść zintegrowanych w sterowniku (wyjścia przekaźnikowe lub tranzystorowe). Z punktu widzenia wydajności i możliwości rozszerzeń są dostępne trzy jednostki centralne CPU, każda w trzech odmianach wyposażenia sprzętowego. Różnią się miedzy sobą pojemnością pamięci, liczbą wejść/wyjść, liczbą możliwych do podłączenia modułów rozszerzeń. Każda jednostka centralna CPU sterownika SIMATIC S7-1200 ma zintegrowane 2 wejścia analogowe o zakresie 0–10 V DC. Sterowniki wyposażono w funkcje technologiczne – zliczania, pomiarów, regulacji oraz ruchu Motion Control, które są zintegrowane sprzętowo w sterowniku.

|

Monitoring z użyciem systemu klasy SCADA to oszczędnośĆ na wielu płaszczyznach W procesach ciągłego doskonalenia procesów produkcyjnych (czyli obniżania ich kosztów) bardzo istotną rolę odgrywa świadomość kadry. Dotyczy to także metod podnoszenia efektywności energetycznej. Świadomość przekłada się na zmianę sposobu pracy w codziennych działaniach operacyjnych. Bardzo często firmy produkcyjne (w ślad za normą ISO 50001) wskazują potrzebę bieżącego monitorowania zużycia i kosztów mediów. Używają do tego celu systemów klasy SCADA – ponieważ mają je często już zainstalowane. Rozbudowanie takich rozwiązań o funkcje monitorowania energii elektrycznej, gazu, sprężonego powietrza daje zaskakujące wyniki. Taki monitoring może jednocześnie pełnić funkcję:

W efekcie spotykamy się z wdrożeniami takich systemów monitoringu, których zakup zwraca się już po 6 miesiącach użytkowania. Oszczędności wynikają ze zmniejszenia strat mediów oraz zwiększenia dostępności parku maszynowego. |

Oszczędność surowców – ważenie

Oferowane na rynku mierniki wagowe, sterujące procesem ważenia i dozowania, niejednokrotnie wyposaża się w multimedialne panele dotykowe: rezystancyjne, IR i pojemnościowe. Należy podkreślić, że mierniki tego typu realizują wiele funkcji związanych z nadzorowaniem procesów technologicznych, takich jak automatyczne dozowanie, recepturowanie czy kontrolowanie masy towarów paczkowanych.

Nowoczesne terminale wagowe łączą w sobie funkcjonalność komputera PC i wagi. Za nadzorowanie pracy urządzenia odpowiada system operacyjny Windows z zainstalowanym odpowiednim oprogramowaniem. Należy podkreślić, że powstała w ten sposób aplikacja nie wymaga dodatkowego komputera PC a edycję danych można prowadzić za pomocą panelu dotykowego lub klawiatury PC.

Taśmowe wagi dozujące Multidos M i Multidos H firmy Schenck mają dokładność dozowania do 0,5%, przy wydajności do 700 t/h. Urządzenia montuje się na taśmach o szerokości od 650 do 2000 mm, przy rozstawie osi od 1500 do 8000 mm. Dostępne są również rozwiązania przeznaczone do pracy w strefie Ex. Sygnały z czujników tensometrycznych obciążenia taśmy dozownika oraz z tachometru impulsowego są przeliczane przez system mikroprocesorowy na chwilowy strumień masy materiału. Wartość chwilowa wydajności jest porównywana z wartością zadaną wydajności i na podstawie uchybu korygowana jest odpowiednio prędkość taśmy. Zapewnia to stabilność strumienia masy dozowanego materiału.

Z kolei firma Tamtron oferuje m.in. wagi Power przeznaczone do współpracy z ładowarkami kołowymi. Urządzenia tego typu pracują w trzech trybach – ważenie magazynowe, ważenie z danymi przy różnych opcjach raportowania, szybkie ważenie podstawowe. Przykładów zastosowania takich systemów ważących jest wiele, np. ważenie ciężkich materiałów poprzez nieznaczne unoszenie łyżki ponad ziemię, co zapewnia mniejsze zużycie paliwa przy zmniejszonym obciążeniu maszyny.

Oszczędności w instalacjach sprężonego powietrza

Nowoczesne kompresory sprężonego powietrza bazują na szeregu rozwiązań pozwalających na zmniejszenie zużycia energii. Sprzęgło podatne zapewnia napęd 1:1, przez co prędkość obrotowa silnika jest taka sama, jak zespołu śrubowego. Takie rozwiązanie zapewnia sprawność wynoszącą prawie 100% i zwiększa trwałość przekładni. W konstrukcji kompresorów bardzo często uwzględnia się przetworniki częstotliwości sterujące pracą napędów elektrycznych. Jest to gwarancją łagodnego rozruchu sprężarki i eliminowania uderzeń prądowych i mechanicznych.

Silniki zmiennoobrotowe stosowane w kompresorach mają znaczną rezerwę mocy i mogą pracować w ciężkich warunkach. Ważny jest szeroki zakres prędkości obrotowych, który od 1000 do 7000 obr./min. W nowoczesnych sprężarkach istotną rolę odgrywa ciśnienie sprężania, które mieści się w zakresie od 5 do 13 barów, przy dokładności nastawy do 0,1 bara. Warto podkreślić, że 1 bar nadciśnienia powoduje zwiększenie poboru energii elektrycznej o 5%–6%.

Dla zmniejszenia zapotrzebowania na energię ważne jest wyłączanie urządzenia w czasie przerw w produkcji. Warto zadbać o ograniczenie długości węży i instalacji. Węże tłoczne przesyłające sprężone powietrze należy właściwie dobierać pod kątem długości. Jak wiadomo długie węże powodują spadki ciśnień i objętości powietrza.

Na przykład kompresory śrubowe RSK i RSK-TOP z oferty firmy Pneumat mają wbudowany osuszacz. Takie rozwiązanie oznacza mniejszy koszt niż w przypadku wykonania osobnego osuszacza z orurowaniem oraz pozwala zmniejszyć powierzchnię przeznaczoną pod urządzenia. Kompresory i pompy próżniowe łopatkowe Gast z oferty firmy Bibus Menos znajdują zastosowanie w aplikacjach, w których nie można zastosować sprężarek membranowych i bocznokanałowych ze względu na duże ciśnienie. W szczególności chodzi o aplikacje obejmujące napowietrzanie w przyobiektowych oczyszczalniach ścieków, stoły podciśnieniowe, produkcję szyb zespolonych, napowietrzanie w aeratorach stacji uzdatniania wody oraz przemysł jubilerski.

Z kolei firma Marani oferuje usługę modernizacji i budowy obiektów gospodarki sprężonym powietrzem bez konieczności ponoszenia nakładów inwestycyjnych. Projekty inwestycyjne bazują na contractingu na zasadzie BOOT (Build-Own-Operate-Transfer). Po podpisaniu kontraktu dostarczane są poszczególne elementy systemu wytwarzania i dystrybucji sprężonego powietrza. Inwestycja uruchamiana jest na koszt firmy zewnętrznej. Produktem dostarczanym i rozliczanym na zasadach handlowych jest powietrze o określonej jakości. Dostawca usługi podkreśla, że cena sprężonego powietrza jest stała. Po upływie czasu trwania umowy urządzenia są własnością zamawiającego usługę.

Podobną usługę nazywaną Contract Air oferuje firma Atlas Copco. Polega ona na dostarczaniu klientowi zamówionej ilości sprężonego powietrza (gazu). W zamówieniu można określić parametry, takie jak: ciśnienie, punkt rosy, czystość itp. W skład pakietu wchodzi instalacja do produkcji sprężonego powietrza, wyposażenie pomocnicze, usługa konserwacji i napraw, części zamienne i coroczny przegląd.

|

Oszczędzanie energii w układach hydrauliki mobilnej Z myślą o oszczędzaniu energii wprowadzono układy load sensing (LS). Poprzez określenie, jak duże jest obciążenie silnika hydraulicznego lub siłownika sterownik LS w sposób ciągły ustala odpowiednie ciśnienie i potrzebny wydatek oleju. Jest to niezbędne, aby spełnić wymagania w zakresie realizacji przemieszczenia i prędkości elementu wykonawczego. Sygnał jest przekazywany do sterownika pompy regulującego ilość podawanego oleju w taki sposób, by spadek ciśnienia Δp na kryzie był zawsze stały, a jak wiadomo stały spadek ciśnienia oznacza stały wydatek Q przez kryzę. Regulując w ten sposób wielkość otwarcia kryzy, regulujemy równocześnie wielkość przepływu przez nią. Tą umowną kryzą może być rozdzielacz proporcjonalny w technologii load sensing, np. z rodziny rozdzielaczy PVG lub zawór skrętu typu LS.

Oszczędność energii jest największą zaletą systemów typu LS, ponieważ ciśnienie w układzie jest dopasowywane do chwilowego obciążenia układu, a wydatek do jego aktualnego zapotrzebowania. Oznacza to również większą trwałość elementów hydraulicznych (szczególnie pomp), ponieważ obciążenie jest mniejsze. Sterowanie wydatkiem oleju jest szybkie i dokładne, niezależnie od tego czy obciążenie jest duże, czy małe. Układ wymaga dużo mniejszej chłodnicy (może również pracować bez dodatkowej chłodnicy, ze względu na obniżone straty cieplne). Liczba pomp może zostać zredukowana w układach, które używały wcześniej wielu pomp. Dodatkowo, układ generuje |

Kogeneracja w procesach przemysłowych

Kogeneracja czyli skojarzona gospodarka energetyczna jest procesem technologicznym, w którym wytwarza się energię elektryczną i użytkowe ciepło w elektrociepłowni. W kontekście mniejszego zużycia paliwa kogeneracja zapewnia znaczne oszczędności ekonomiczne oraz korzyści w odniesieniu do ekologii.

Silniki cieplne stosowane w elektrowniach tracą nawet około 50% przetwarzanej energii. Jest to tzw. strata wylotowa. Elektrociepłownia wychwytuje ciepło odpadowe, które byłoby utracone w konwencjonalnej elektrowni. Tym sposobem elektrociepłownia potrzebuje mniej paliwa do wyprodukowania tej samej ilości energii, co elektrownia.

W turbinach parowych przeznaczonych do kogeneracji uwzględnia się upuszczenie pary o niskim ciśnieniu po tym jak przejdzie przez stopnie turbiny, albo na końcowy wydech w przeciwprężnym układzie. Upuszczoną lub wydychaną parę wykorzystuje się jako źródło ciepła do reakcji chemicznych lub w procesie destylacji. Z kolei po procesie wymiany ciepła, para ma odpowiednio dużą entalpię, co pozwala na produkcję energii

elektrycznej.

W praktyce zastosowanie znajduje kilka rodzajów kogeneracji. Można wykorzystywać ciepło spalin z turbiny gazowej z układu, w którym paliwem jest najczęściej gaz ziemny.

Warto zwrócić uwagę na układy wykorzystujące biopaliwo, w których stosuje się odpowiednie silniki gazowe tłokowo-suwowe lub silnika Diesla, przy czym wybór jednostki napędowej zależy od rodzaju biopaliwa. Zaletą takiego rozwiązania jest ograniczenie zużycia paliw węglowodorowych, co powoduje mniejszą emisję CO2. Innym rozwiązaniem jest układ gazowo–parowy używany w elektrociepłowniach. Z kolei układy w postaci ogniw paliwowych ze stopionym węglanem i ogniwo paliwowe ze stałym tlenkiem cechują bardzo gorące gazy wylotowe dlatego są wykorzystywane do ogrzewania.

Kogeneracja występuje również w elektrowniach jądrowych. Jednak ciepło pozyskane w tych elektrowniach nie jest wykorzystywane na potrzeby grzewcze. Zazwyczaj wynika to z dużej odległości dzielącej elektrownię od miejsc zamieszkania.

|

Transport sprężonego powietrza bez strat to klucz do redukcji kosztów Sprężone powietrze jest jednym z najdroższych mediów stosowanych w przemyśle, a paradoksalnie pomiar zużycia powietrza jest najrzadziej wykorzystywany przy optymalizacji kosztów procesu produkcyjnego. Od 10% do 30% energii elektrycznej używanej w przemyśle wykorzystuje się do produkcji sprężonego powietrza. W drodze od kompresora do punktu odbioru w instalacjach pneumatycznych część cennego sprężonego powietrza „wyparowuje”. Przeciętnie strata wynosi 25–30% wyprodukowanego sprężonego powietrza, a w skrajnych przypadkach może to być ponad 50%. Wzrost liczby wycieków powoduje bardzo znaczący wzrost kosztów energii. Dla przykładu 10 szczelin w instalacji o powierzchni 1 mm2 to strata nawet do 10 000 zł rocznie. Rozwiązaniem są pomiary i audyty sieci sprężonego powietrza oraz działania optymalizacyjne, które zapewnią oszczędność energii. Należą do nich:

|

Smarowanie maszyn przemysłowych a oszczędność energii

Praktycy są zgodni co do tego, że smarowanie maszyn znacząco wpływa na oszczędność energii. Jeżeli jest ono niewystarczające to może dojść do uszkodzenia powierzchni elementów tocznych i bieżni łożyska. Nadmierne smarowanie może spowodować podwyższenie oporów ruchu w efekcie ugniatania smaru.

Szacuje się, że największe oszczędności energii zapewniają oleje syntetyczne. Wyróżnia je mała lepkość oraz dokładna penetracja w miejscach o utrudnionym dostępnie. Ważna jest przy tym wydłużona trwałość. Z kolei smary plastyczne zapewniają oszczędność energii tylko przy większych prędkościach. Należy zwrócić uwagę na spadek zainteresowania środków pochodzenia mineralnego na rzecz syntetycznych środków smarnych. Ważne jest, aby stosowane środki smarne miały wydłużony okres użytkowania.

W efekcie prawidłowego smarowania generowane są oszczędności wynikające ze zmniejszenia zużycia maszyn i stanów magazynowych oraz z rzadszej konieczności utylizacji przepracowanych środków smarnych.

Energooszczędne łożyska SKF E2, cechujące się małym tarciem, zapewniają mniejsze zużycie środka smarnego i wydłużenie okresu eksploatacji urządzeń w porównaniu z tradycyjnymi rozwiązaniami.

Z kolei kosze ze stali tłoczonej (EJ) zastosowane w łożyskach baryłkowych firmy Timken bazują na konstrukcji dwuelementowej. Kosz jest prowadzony na obrzeżu pierścienia. Specjalne szczeliny poprawiają przepływ środka smarowego, zwłaszcza przy dużych prędkościach.

Podsumowanie

W praktyce zastosowanie znajduje wiele sposobów na zmniejszenie zapotrzebowania na energię. Jednak przed wdrożeniem jakiegokolwiek rozwiązania warto ocenić stan efektywności energetycznej poprzez odpowiedni audyt. Oprócz tego ważne jest odpowiednie monitorowanie zużycia mediów, przy wykorzystaniu nowoczesnych inteligentnych systemów, które pozwalają na optymalizację zużycia.

Ważnym elementem maszyn przemysłowych są napędy elektryczne. W nowoczesnych silnikach uwzględnia się szereg rozwiązań, dzięki którym zapotrzebowanie na energię elektryczną jest mniejsze. Z kolei linie technologiczne wymagające precyzji bazują na serwonapędach.

Skuteczne i energooszczędne realizowanie procesów przemysłowych wymaga szybkiego reagowania na zdarzenia. Stąd też pole do popisu dla systemów SCADA, które nie tylko wizualizują przebieg procesów ale zapewniają szybkie i skuteczne reagowanie w sytuacjach krytycznych. Ważnym elementem systemów sterowania są sterowniki PLC.

Energooszczędne realizowanie procesów przemysłowych wymaga racjonalnego gospodarowania surowcami. Oprócz tego dla zachowania jakości produktów trzeba zadbać o dokładne dozowanie składników. Pomocne są przy tym nowoczesne elektroniczne wagi przemysłowe. Z kolei kompresory wytwarzające sprężone powietrze są w stanie automatycznie dostosować swoją pracę do bieżącego zapotrzebowania na medium.

Warto poszukać odpowiednich rozwiązań zmniejszających zapotrzebowanie na energię w każdym obszarze działalności przedsiębiorstwa produkcyjnego.

źródło: Automatyka 9/2016

Komentarze

blog comments powered by Disqus