Efektywność energetyczna przedsiębiorstwa

Marcin Bieńkowski drukuj

Ustawa o efektywności energetycznej z dnia 20 maja 2016 r. nałożyła obowiązek wykonywania okresowego audytu energetycznego we wszystkich dużych przedsiębiorstwach działających na terenie Polski. Jednak nad zagadnieniami oszczędzania energii powinny pochylić się również mniejsze firmy, bo korzyści wynikające z oszczędności energii wpływają nie tylko na znacznie lepsze funkcjonowanie zakładu, ale również na rynkową przewagę konkurencyjną.

Obowiązek wykonywania okresowych audytów energetycznych wypływa wprost z zapisów Dyrektywy Parlamentu Europejskiego i Rady Europy 2012/27/UE.

Niemniej dzięki przeprowadzeniu audytu energetycznego przedsiębiorstwo zyskuje informację o możliwościach oszczędzania energii, a więc o zmniejszeniu kosztów produkcji. Wyniki audytu energetycznego mogą być wykorzystywane następnie do analiz oraz kontroli. W wypadku dużych firm, raport z wykonanego audytu energetycznego może zostać objęty kontrolą Prezesa Urzędu Regulacji Energetyki – o czym też warto pamiętać.

Jak wiadomo, energia jest niezbędna w procesach produkcyjnych. Koszt jej uzyskania – zakupu, albo samodzielnego wyprodukowania – w istotny sposób wpływa na końcową cenę produktu oraz konkurencyjność firmy na rynku. Dlatego zoptymalizowane i racjonalne gospodarowanie energią, w tym przede wszystkim kontrola strat i jej zużycia są jednymi z najbardziej istotnych procesów w zarządzaniu produkcją i przedsiębiorstwem. Jak wynika z badań przeprowadzonych na zlecenie Ayming Polska przez Kantar Millward Brown, aż dla 93% przedsiębiorstw energochłonnych koszt energii elektrycznej stanowi istotną pozycję w ich całościowych kosztach produkcji. Co trzecia firma deklaruje, że wydatki na energię stanowią powyżej 7% kosztów produkcji.

Sposoby znalezienia oszczędności w firmie

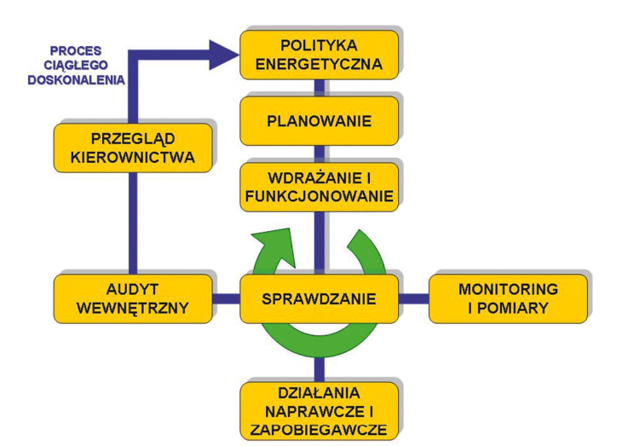

Efektywność oszczędzania w znacznym stopniu zależy od kompleksowej kontroli zużycia energii przez poszczególne działy przedsiębiorstwa oraz wszystkie procesy produkcyjnego. Istotne są tu środki zapobiegające stratom i marnotrawstwu, jak i wdrażanie nowych, mniej energochłonnych technologii i systemów produkcyjnych – w tym pojedynczych maszyn, czy urządzeń. Wspomniane badanie Ayming Polska wskazuje, że w zaledwie 7% przebadanych firm każda maszyna ma zamontowany oddzielny licznik energii. W 57% firm mierzony jest poziom wykorzystania energii na każdym etapie produkcji, a co trzecia firma ma wyłącznie jeden licznik do pomiaru całkowitego wykorzystania energii elektrycznej. Badanie pokazało, że 43% firm dąży do obniżenia kosztów energii przede wszystkim poprzez zwiększenie efektywności energetycznej procesu produkcji.

W większości wypadków efektywność energetyczna rozumiana jest jako stosunek efektu końcowego, czyli np. ceny produktu do ilości zużywanych do jego produkcji mediów, w tym przede wszystkim energii elektrycznej. Tak zdefiniowany parametr efektywności energetycznej można łatwo mierzyć, zmieniać i kontrolować. Oczywistą drogą do zmniejszenia kosztów np. energii elektrycznej jest zwiększenie efektywności urządzeń i instalacji. Jest to najszybsza i najczęściej stosowana metoda na ograniczenie zużycia energii elektrycznej oraz innych mediów w procesie produkcyjnym. Aby znaleźć miejsca, w których „ucieka” energia należy przeprowadzić wspomniany audyt energetyczny przedsiębiorstwa.

Audyt – początek drogi do oszczędności w firmie

Audyt energetyczny, jak każdy inny audyt, należy przeprowadzać na podstawie aktualnych, reprezentatywnych, mierzalnych i możliwych do zidentyfikowania danych dotyczących, w tym wypadku, zużycia energii oraz, w przypadku energii elektrycznej, zapotrzebowania na moc. Audyt energetyczny musi zawierać szczegółowy przegląd zużycia energii zarówno w budynkach lub zespołach budynków, jak i w instalacjach przemysłowych, liniach produkcyjnych oraz w transporcie, odpowiadających łącznie za co najmniej 90% całkowitego zużycia energii przez przedsiębiorstwo.

Oczywiście, audyt powinien opierać się, o ile to możliwe, na analizie kosztowej cyklu życia budynków oraz instalacji przemysłowych, a nie na okresie zwrotu nakładów tak, aby uwzględnić oszczędności energii w dłuższym okresie czasu. Celem audytu jest określenie ilości i struktury zużywanej energii oraz zalecenie konkretnych rozwiązań technicznych, organizacyjnych i formalnych, a także określenie ich opłacalności.

Co ważne audyt energetyczny obejmuje również wnioski poaudytowe związane z podjęciem i realizacją inwestycji mających na celu racjonalizację zużycia energii. We wnioskach określa się, które modernizacje są opłacalne oraz jakie maszyny, inwestycje i rozwiązania techniczne są najkorzystniejsze w celu osiągnięcia jak najwyższej efektywności energetycznej.

Audyt energetyczny, niezależnie od wielkości przedsiębiorstwa powinien zawierać następujące elementy:

- inwentaryzację instalacji, maszyn i linii produkcyjnych, w tym procesów pomocniczych (klimatyzacja, infrastruktura IT, automatyka itp.) i systemu zarządzania produkcją, zużywających energię i media,

- ocenę charakterystyki energetycznej wszystkich wymienionych wyżej urządzeń, pod kątem zużywanej energii i mediów,

- audyt efektywności energetycznej źródeł i odbiorów energii,

- audyt energii odpadowej,

- inwentaryzację infrastruktury budynków, w których mieści się firma i ocenę ich charakterystyki energetycznej,

- ocenę właściwości cieplnych budynku, hal fabrycznych, maszyn a także instalacji przemysłowo-produkcyjnych,

- analizę umów i taryf zamawianych mediów, w tym energii,

- propozycje metod zmniejszenia zużycia energii,

- ocenę opłacalności każdej z metod,

- wskazanie, które z nich są optymalne dla rozpatrywanego obiektu, maszyny, linii produkcyjnej itp.

- wyznaczenie wskaźników ekonomicznych,

- program wdrożenia zaleceń audytu energetycznego i jego finansowanie.

W przypadku audytu formalnego, zgodnego z Rozporządzeniem Ministra Infrastruktury z dnia 17 marca 2009 r. (Dz.U. z 2009 r. Nr 43, poz. 346), audyt energetyczny powinien być przeprowadzany przez wykwalifikowanego audytora energetycznego, ponieważ sama procedura audytu jest dość skomplikowana. W wypadku mniejszych firm, przeprowadzających audyt energetyczny na własne potrzeby, można z powodzeniem zdać się na wiedzę własnych pracowników – szczególnie osób zatrudnionych w służbach utrzymania ruchu.

W rezultacie audytu, dla każdego rodzaju modernizacji otrzymujemy, zestawienie parametrów – koszt, zysk, czas zwrotu kosztów i wskaźniki opłacalności. Dzięki temu audyt energetyczny dostarcza wytycznych do podjęcia ekonomicznie uzasadnionych decyzji dotyczących modernizacji budynków, maszyn i linii produkcyjnych przedsiębiorstwa.

W jaki sposób zalecenia poaudytowe wdrażać w życie

Dobrze przygotowany raport powinien składać się z trzech części. Pierwsza to część opisująca stan faktyczny, który został zastany w zakładzie wraz z jego wnikliwą analizą pod kątem efektywności użytkowania energii. Druga część raportu musi zawierać propozycje działań naprawczych, usprawniających wykorzystanie energii. Trzecia, najważniejsza, zawiera obliczenia inżyniersko-ekonomiczne wykazujące potencjalne oszczędności energii w różnych okresach czasu.

Stan istniejący instalacji, budynków i linii produkcyjnych powinien zawierać szkice, rysunki, schematy i diagramy oraz jak najwięcej informacji, dotyczących spostrzeżeń audytorów co do marnotrawstwa energii. Wycieki energii, miejsca marnotrawstwa, energochłonne maszyny, procesy technologiczne i obszary wymagające kroków naprawczych muszą być jasno zlokalizowane na schematach i planach, tak aby można je było ławo zlokalizować fizycznie.

Rekomendacje poaudytowe powinny zawierać opis wszystkich koniecznych działań mających na celu poprawę efektywności energetycznej. Wszelkie obliczenia i szacunki muszą określać ilości energii możliwej do zaoszczędzenia w różnych okresach rozliczeniowych, najczęściej podaje się okresy roczne w kWh/rok, i przeliczone na oszczędności wyrażone kwotowo w zł/rok. Raport powinien zawierać, jeśli to możliwe, jednostkowe współczynniki zużycia energii, tj. ilości energii potrzebnej do wyprodukowania jednostki wyrobu, np. ilość zużytej energii na sztukę, dzięki czemu kierownictwo firmy może podjąć odpowiednie działania.

Na podstawie audytu kierownictwo firmy powinno podjąć uzasadnione ekonomicznie kroki zmierzające do poprawy efektywności energetycznej. Z reguły tworzone są w tym celu zespoły robocze, w zależności od potrzeb, w skład których wchodzą pracownicy poszczególnych działów i powoływani są kierownicy koordynujący zadania. Istotnym elementem jest zlecenie części prac na zewnątrz, na przykład związanych z dociepleniem budynków czy wymianą nieefektywnych instalacji, ponieważ tego typu prac nie da się wykonać zwykle własnymi siłami. Uruchamiane są też procedury inwestycyjne, mające na celu modernizację maszyn, urządzeń lub linii produkcyjnych, a także zakup nowych. Istotne jest też opomiarowanie zużycia energii i mediów, tak aby na bieżąco kontrolować uzyskaną efektywność energetyczną poszczególnych procesów i maszyn.

Po upływie określonego czasu od momentu zakończenia audytu, należy przeprowadzić audyt kontrolny. Ma on na celu sprawdzenie w jakim zakresie realizowane są zalecenia poaudytowe. Audyt ten jest istotny dla kierownictwa firmy, ponieważ pozwala zorientować się na ile efektywny i przydatny był audyt energetyczny. Co ciekawe, w wielu firmach wystarczającymi działaniami są proste, stosunkowo tanie inwestycje np. w energooszczędne oświetlenie, systemy pomiarowe, czujniki czy systemy odzysku ciepła, które pomimo niewielkich nakładów pozwalają uzyskać kilkuprocentowe oszczędności energii.

Monitoring zużycia energii

Kontrola poaudytowa, jak i sam audyt muszą opierać się na rzeczywistych pomiarach. Dlatego warto zainwestować w sieć czujników monitorowania energii i mediów. Tego typu systemy monitorowania mediów kontrolują w sposób ciągły zużycie i aktywnie, wraz z systemami automatyki przemysłowej, zarządzają poborem mediów i energii. Odpowiednio zaprogramowane zapobiegają też przekraczaniu ustalonych limitów zużycia energii, lub też wyłączają dostawy energii do nieużywanych w danej chwili maszyn czy linii produkcyjnych. Do zalet systemów monitorowania mediów zaliczyć również należy możliwość dostosowywania na bieżąco odpowiedniej taryfy do potrzeb produkcyjnych. Zarząd firmy ma z kolei, dzięki możliwości połączenia systemu monitoringu mediów z firmowym systemem IT, natychmiastowy wgląd w informacje o obecnym i przewidywanym zużyciu mediów i o tym, jaką składową ogólnych kosztów produkcji są koszty mediów.

Współczesne systemy monitorowania i optymalizacji zużycia mediów bazują na sprawdzonych rozwiązaniach informatycznych stosowanych w przemyśle oraz na sprzężonej z systemem IT zakładowej sieci czujników i liczników monitorujących bezpośrednio paramenty i zużycie mediów. Coraz częściej wykorzystuje się tu czujniki zgodne ze standardami Internetu Rzeczy IoT (Internet of Things). Zaletą takiego środowiska jest jego skalowalność oraz szeroka funkcjonalność.

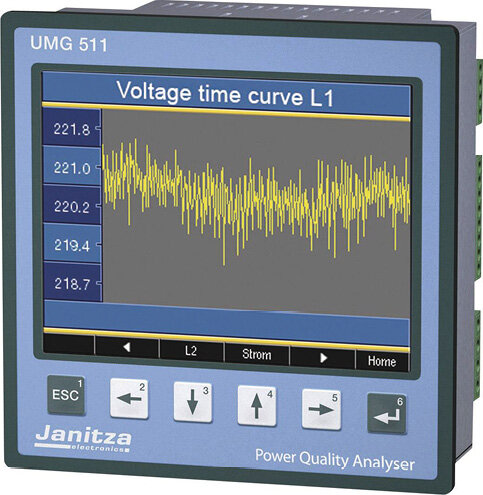

W wypadku medium dostarczanego bezpośrednio od dostawcy, np. energii elektrycznej, gazu czy wody, wskazane jest stosowanie inteligentnych systemów pomiarowych (smart metering), które bazują na inteligentnych licznikach. W przypadku pomiaru energii elektrycznej stosuje się tu inteligentne liczniki, które nie tylko rejestrują zużycie energii, ale pozwalają też na kontrolę procesu produkcyjnego. Pracę liczników można integrować z zakładowymi systemami IT zapewniającymi zdalny dostęp do danych, nawet za pomocą smartfonów, co ułatwia pracę służbom utrzymania ruchu.

Jak widać, nie da się skonstruować nowoczesnego systemu monitoringu efektywności energetycznej bez inteligentnych liczników. W liczniku takim, układ sterujący jest elementem programowalnym, czyli jest to jeden z modeli procesorów stosowanych w mikrokontrolerach i sterownikach PLC. W podłączonej do niego pamięci przechowuje się i przetwarza dane pomiarowe. Moduł komunikacji odpowiada zaś transmisję danych do systemu AMR (Automatic Meter Reading), które pozwalają na w pełni automatyczne zbieranie danych dotyczących zużycia mediów, skąd dalej trafiają do infrastruktury IT firmy. W ten sposób uzyskuje się informacje o całkowitym zużyciu energii, jej kosztach, bieżącym zapotrzebowaniu na energię, a także można skontrolować charakterystykę obciążenia dla poszczególnych maszyn i urządzeń.

Interfejs komunikacyjny pozwala zawsze na zdalny dostęp do urządzenia pomiarowego, dzięki czemu znacznie łatwiej zarządzać jest inteligentnym licznikiem. Inteligentne liczniki energii elektrycznej pozwalają na bardzo dokładnie pomiary pobieranej przez dane urządzenie energii oraz na bieżące śledzenie jej zużycia. Możliwe jest też monitorowanie związanych z tym kosztów. W wypadku komunikacji bezprzewodowej, najczęściej wykorzystuje się fale radiowe o częstotliwości 868 MHz. Do komunikacji z licznikami wykorzystuje najczęściej przewodowe połączenie szeregowe w standardzie RS-485, RS-232 bądź USB, standardową transmisję danych M-Bus (Meter Bus) lub bezprzewodową transmisję Wireless M-Bus przy wykorzystaniu wspomnianych fal radiowych o częstotliwości 868 MHz.

Zebrane w ten sposób dane przetwarzane są przez specjalistyczne oprogramowanie. Tego typu software ma za zadanie nie tylko agregować dane, a następnie w łatwy, graficzny sposób je wyświetlać, tak aby służby utrzymania ruchy miały na bieżąco, w czasie rzeczywistym, dostęp do najważniejszych informacji, także tych archiwalnych, ale również sterować infrastrukturą zakładu. Standardowymi funkcjami są tu ostrzeżenia i alarmy wszczynane w sytuacjach kryzysowych, inteligentne algorytmy, często korzystające z metod uczenia maszynowego, wskazują miejsca, gdzie występują anomalie zużycia energii, które mogą prowadzić do awarii (analizowane są tu m.in. nietypowe zachowania). Dobrym przykładem może być silnik z zacierającym się łożyskiem, który nagle, na skutek zwiększonych oporów, zaczyna pobierać znacznie większą moc.

|

W jaki sposób poprawić efektywność energetyczną w przedsiębiorstwie produkcyjnym? Biorąc pod uwagę fakt, że za ponad 60% energii zużywanej w przemyśle odpowiadają napędy, z pewnością warto zainwestować w efektywne energetycznie urządzenia, np. silniki bezszczotkowe. Silniki BLDC doskonale sprawdzają się do napędzania m.in. nowoczesnych robotów samojezdnych, takich jak MOBOT AGV, stosowanych do optymalizacji procesów transportowych wewnątrz zakładów. Dzięki napędom o wysokiej sprawności, roboty mobilne mogą dłużej pracować na jednym zestawie akumulatorów. Są przy tym efektywniejsze i bardziej ekologiczne w porównaniu do wózków widłowych. Myśląc o optymalizacji zużycia energii nie można zapomnieć również o monitorowaniu i kontroli procesów. Tu praktycznym narzędziem jest m.in. oprogramowanie typu SCADA. Pozwala ono monitorować zużycie energii, a także natychmiast informuje o wszelkich awariach i usterkach. Dzięki analizie zgromadzonych danych SCADA umożliwia również precyzyjne prognozowanie eksploatacji maszyn, a tym samym lepsze planowanie działań serwisowych. |

Elementy infrastruktury przemysłowej łatwo optymalizowane pod kątem zużycia energii

Elementami, które w warunkach przemysłowych dają rzeczywiste oszczędności energii elektrycznej są systemy napędowe. Przede wszystkim do budowy energooszczędnych silników stosuje się materiały o podwyższonej jakości i przewodności elektrycznej, co zmniejsza straty oporowe. Zamiast aluminium stosowana jest miedź, która nie tylko lepiej przewodzi prąd, ale ma też wyższą wytrzymałość termiczną, dzięki czemu silnik może pracować przez dłuższy czas przy wyższych obciążeniach. Miedź jest też bardziej wytrzymała na rozciąganie, co pozwala z kolei zastosować większe momenty rozruchowe, co przekłada się na możliwość stosowania mniejszych, zużywających mniej energii silników w maszynach obróbczych.

Oprócz samej konstrukcji silnika istotny wpływ na pobór energii ma sterowanie. Nowoczesne przekształtniki częstotliwości oferują szereg rozwiązań technologicznych, które pomagają zoptymalizować zużycie energii, przy uwzględnieniu specyfiki pracy danego urządzenia. Jednym z możliwych rozwiązań, dostępnych m.in. w przekształtnikach Siemens Sinamics S, jest możliwość dostosowanie prędkości silnika do konkretnych potrzeb związanych z dynamicznie zmieniającym się obciążeniem. Pozwala to oszczędzić nawet do 70% energii w przypadku pomp, wiatraków oraz kompresorów. Jeżeli to nie wystarczy, można również skorzystać z funkcji odzyskiwania energii podczas hamowania.

Oszczędności energetyczne można uzyskać również w przypadku serwonapędów. Napędy te znajdują zastosowanie w aplikacjach wymagających precyzyjnej regulacji ruchu obrotowego. W serwonapędach przetwornice częstotliwości stosuje się nie tylko do regulowania prędkości, lecz także do ustalania kąta ustawienia wału serwosilnika. W typowym serwonapędzie wyróżnia trzy elementy. Pierwszym jest urządzenie wykonawcze, czyli silnik oraz regulator lub sterownik odpowiedzialny za realizowanie określonego algorytmu. Kolejnym podzespołem jest element sprzężenia zwrotnego przeznaczony do odczytu aktualnej pozycji silnika. Może być to enkoder, rezolwer lub tachometr.

Serwonapędy mają zastosowanie wszędzie tam, gdzie konieczne jest nie tylko pozycjonowanie, lecz także wysoka dynamika ruchu oraz szerokie możliwości w zakresie regulacji. Stąd też serwonapędy standardowo wykorzystuje się do budowy linii produkcyjnych oraz wszelkiej maści obrabiarek CNC. Serwosilnikiem może być bezszczotkowy silnik synchroniczny prądu zmiennego z magnesami trwałymi na wirniku, z wbudowanym enkoderem lub bezszczotkowe silniki prądu stałego. Często wykorzystuje się również impulsowe silniki krokowe. Konstrukcja tych silników, jest znacznie bardziej energooszczędna w stosunku do klasycznych silników klatkowych lub do stałoprądowych silników wyposażonych w szczotki. Przyjmuje się, że oszczędności energii wynoszą tu od 35% do 50% w zależności od sposobu pracy silnika i zastosowań. Przykładem takich urządzeń jest seria asynchronicznych silników serwo DRL firmy SEW-Eurodrive. Nadają się one szczególnie do aplikacji, w których napędzane są elementy o bardzo dużych masowych momentach bezwładności. Co ciekawe, możliwe jest tu krótkotrwałe przeciążenie sięgające 350%.

Procesory i oprogramowanie

Elementami, które obecnie w największym stopniu wpływają na oszczędności energii są sterowniki procesorowe PLC i oprogramowanie sterujące. Co więcej, obecnie same urządzenia korzystające z procesorów są również coraz bardziej energooszczędne. Związane jest to z udoskonalaniem technologii produkcji – coraz mniejszy wymiar technologiczny wytwarzania struktur półprzewodnikowych wpływa na zmniejszenie rozmiaru bramek tranzystora, a co za tym idzie niezbędną do ich przełączania energię – oraz wprowadzaniem algorytmów zmniejszających częstotliwość pracy układu przy mniejszym obciążeniu i mechanizmów wyłączających niepotrzebne w danej chwili moduły wykonawcze procesora. Dość powiedzieć, że współczesne konstrukcje procesorów zadowalają się 2–5 Watami energii, podczas gdy jeszcze kilka lat temu za energooszczędne uchodziły układy pobierające 20–25 Watów.

Sterowniki PLC pozwalają zoptymalizować proces produkcji. Odpowiednio zaprogramowane w znaczący sposób mogą zmniejszyć zużycie energii, poszczególnych elementów wykonawczych linii, ograniczając czasy przestojów i optymalizując ruch i działanie wszystkich urządzeń. Komunikacja z infrastrukturą IT, pozwala na bieżąco sterować i zarządzać produkcją, w zależności od składanych zamówień. Sterowniki PLC stanowią też moduł nadrzędy dla czujników zbierających dane. Jest to więc element niezbędny w systemie optymalizacji efektywności energetycznej.

Ostatnim elementem energetycznej układanki jest oprogramowanie. Dobrze zaprogramowany sterownik PLC, sterownik wieloosiowy czy falownik silnika potrafi przynieść do 40% oszczędności energii pobieranej przez element wykonawczy. Dlatego tworzone przez inżynierów oprogramowanie dla tego typu urządzeń powinno być koniecznie walidowane pod kątem jego wpływu na zużycie energii przez elementy wykonawcze. Źle napisany program potrafi zwiększyć zużycie energii kilkukrotnie.

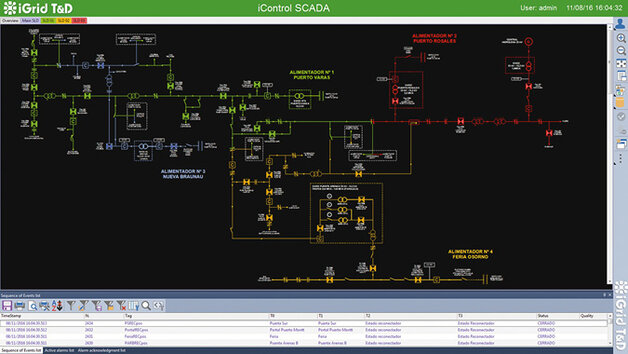

Istotnym dla efektywności energetycznej przedsiębiorstwa jest system SCADA czyli oprogramowanie Supervisory Control And Data Acquisition. Mówiąc najprościej, SCADA to system informatyczny nadzorujący przebieg procesu technologicznego lub produkcyjnego. Jego główne funkcje obejmują zbieranie aktualnych danych z urządzeń pomiarowych, ich archiwizację, wizualizację oraz sterowanie procesem technologicznym, a także w sytuacjach awaryjnych, również wszczęcie alarmu.

SCADA pełni funkcję nadrzędną w stosunku do sterowników PLC i innych urządzeń na linii produkcyjnej czy technologicznej. Na ogół to sterowniki PLC połączone są bezpośrednio z urządzeniami wykonawczymi takimi jak zawory, silniki czy pompy oraz pomiarowymi, które zbierają aktualne dane z linii czy obiektu produkcyjnego oraz wykonują automatyczne algorytmy sterowania i regulacji.

Za pośrednictwem sterowników PLC dane te trafiają do systemu komputerowego SCADA i tam są archiwizowane oraz przetwarzane na formę bardziej przyjazną dla użytkownika. Nowoczesne systemy klasy SCADA umożliwiają podejmowanie szybkich i trafnych decyzji w zakresie wszystkich zdarzeń, jakie mają miejsce w określonym procesie produkcyjnym. System SCADA pozwala też, zoptymalizować wykorzystanie energii w całym zakładzie.

Przyszłość procesów optymalizacji efektywności energetycznej

Obserwowane zmiany klimatyczne związane z ociepleniem klimatu, już zaczęły wymuszać optymalne podejście do problemów zużycia energii. Energia elektryczna staje się nie tylko coraz droższa, ale również mniej dostępna. Letnie upały sprawiają, że sieć energetyczna nie wytrzymuje obciążenia i następują przerwy w dostawach prądu głównie dla przemysłu. Oznacza to, że firmy muszą przechodzić na coraz bardziej energooszczędne technologie, które będą jeszcze bardziej efektywne energetycznie.

Trend związany z budynkami typu „Zero emission”, czy obiektami typu „Green”, które do minimum ograniczają materiały uciążliwe dla środowiska, ale również są maksymalnie oszczędne, a czasami wręcz samowystarczalne pod względem zużycia energii, zaczyna również wkraczać do przemysłu. Przykładem mogą być tu zakłady produkcje, należącej do Elona Muska Tesli, gdzie na dachu fabryki akumulatorów zamontowano instalację paneli słonecznych o mocy 70 MW! To właśnie między innymi dlatego, tak ważna staje się efektywność energetyczna w przemyśle, która przestaje być już podyktowana wymogami prawa, a staje się żywotnym interesem poszczególnych przedsiębiorstw.

źródło: Automatyka 9/2018

Komentarze

blog comments powered by Disqus