Tworzywa sztuczne jako fundament nowoczesnej elektroniki

Materiał prasowy drukuj

Współczesna elektronika rozwija się w zawrotnym tempie, odpowiadając na potrzeby rynku konsumenckiego, przemysłu, transportu czy medycyny. Miniaturyzacja, funkcjonalność i niezawodność urządzeń elektronicznych to nie tylko kwestia zaawansowanych układów scalonych, ale również odpowiedniego doboru materiałów obudów, izolacji i komponentów mechanicznych. W tym kontekście tworzywa sztuczne odgrywają rolę, która nie ogranicza się do funkcji estetycznych – stają się fundamentem bezpiecznego, trwałego i wydajnego projektowania elektroniki.

Kluczowe funkcje tworzyw sztucznych w elektronice

Tworzywa sztuczne znajdują szerokie zastosowanie w projektowaniu elementów elektroniki użytkowej i przemysłowej. Wśród ich podstawowych funkcji należy wymienić trzy główne obszary: izolacyjną, konstrukcyjną i ochronną.

Po pierwsze, większość tworzyw stosowanych w elektronice to doskonałe dielektryki – charakteryzują się wysokim oporem właściwym i zdolnością tłumienia wyładowań elektrostatycznych. W urządzeniach zawierających układy wysokiego napięcia lub podatne na zakłócenia elektromagnetyczne (np. moduły zasilające, czujniki, sterowniki), materiały te zabezpieczają elementy elektroniczne przed zwarciami, iskrzeniem i przepięciami.

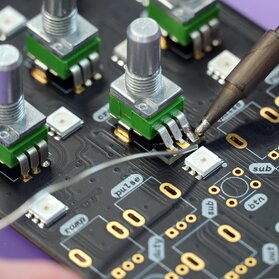

Po drugie, tworzywa pełnią funkcję konstrukcyjną – są bazą do produkcji obudów, prowadnic, gniazd złączowych, korpusów przełączników czy mocowań płyt PCB. Umożliwiają projektowanie komponentów o skomplikowanej geometrii przy zachowaniu wysokiej precyzji i powtarzalności. Jednocześnie zapewniają odporność mechaniczną, wymaganą w warunkach intensywnej eksploatacji.

Po trzecie, tworzywa sztuczne są barwne, łatwe w lakierowaniu i nadruku – co czyni je doskonałym nośnikiem estetyki produktów. W dobie urządzeń konsumenckich o wyrafinowanym designie, jak smartfony, inteligentne zegarki czy głośniki, rola materiału obudowy jest równie istotna jak jego wnętrze.

Jakie tworzywa stosuje się w elektronice?

Branża elektroniczna wymaga materiałów, które łączą precyzyjne właściwości mechaniczne z odpornością chemiczną, temperaturową i ogniową. Do najczęściej stosowanych tworzyw należą:

- ABS (akrylonitryl-butadien-styren) – doskonałe połączenie estetyki i odporności na uderzenia. Stosowany w obudowach urządzeń elektronicznych, pilotach, routerach, klawiaturach. Umożliwia lakierowanie i tampodruk.

- PC (poliwęglan) – przejrzysty, sztywny i odporny na wysokie temperatury. Wykorzystywany m.in. w elementach przezroczystych, jak wyświetlacze LED, osłony sygnalizatorów czy sensory.

- PC-ABS – połączenie wytrzymałości PC z przetwarzalnością ABS. Znajduje zastosowanie w korpusach sprzętu elektronicznego, szczególnie tam, gdzie wymagana jest większa trwałość i odporność termiczna.

- PBT (politereftalan butylenu) – o wysokiej odporności na chemikalia i stabilności wymiarowej. Wykorzystywany w osprzęcie elektroinstalacyjnym, kostkach złączowych, oprawach oświetleniowych.

- PA6 i PA6.6 (poliamidy) – odporne na ścieranie i wysokie temperatury, często wzmacniane włóknem szklanym. Stosowane w gniazdach przemysłowych, konektorach, obudowach mechanicznych komponentów.

- HIPS – lekki, łatwy do formowania materiał, używany w dużych osłonach wewnętrznych sprzętu RTV i AGD.

Z punktu widzenia bezpieczeństwa, niezbędne jest stosowanie materiałów o właściwościach samogasnących. Tworzywa te muszą spełniać klasyfikację palności UL94, w tym najbardziej wymagający poziom V-0, co oznacza samoczynne wygaszenie płomienia w ciągu kilku sekund. To istotne w przypadku obudów zasilaczy, ładowarek czy komponentów pracujących w pobliżu źródeł ciepła.

Technologie produkcji komponentów z tworzyw dla elektroniki

Wysoka precyzja i estetyka to dwa filary, na których opiera się przetwórstwo tworzyw sztucznych dla sektora elektronicznego. Komponenty są często cienkościenne, wymagają wąskich tolerancji wymiarowych i idealnego odwzorowania szczegółów. Aby spełnić te wymagania, stosuje się nowoczesne techniki wtrysku z precyzyjną kontrolą temperatury i ciśnienia.

Dodatkowe etapy przetwórcze obejmują:

- lakierowanie natryskowe – dla poprawy estetyki, ochrony UV i efektu high gloss;

- tampodruk – nanoszenie trwałych oznaczeń i ikon użytkowych;

- zgrzewanie ultradźwiękowe – hermetyczne łączenie obudów bez stosowania klejów, co zapewnia estetykę i czystość procesową;

- insertowanie (formowanie z wkładką) – łączenie tworzyw z elementami metalowymi, np. w gniazdach i terminalach;

- overmolding – wytwarzanie dwumateriałowych komponentów, np. z miękkim uchwytem lub uszczelką.

Różnorodność zastosowań: elektronika użytkowa, przemysłowa i motoryzacyjna

Tworzywa sztuczne są obecne w niemal każdym segmencie elektroniki:

- w elektronice użytkowej: obudowy telefonów, pilotów, konsol, ładowarek, głośników bluetooth;

- w elektronice przemysłowej: panele sterujące, złącza, osłony automatyki przemysłowej, sensory;

- w motoryzacji: sterowniki ECU, obudowy kamer cofania, czujników parkowania, gniazda diagnostyczne OBD.

W każdym z tych przypadków wymagana jest inna specyfikacja materiałowa – od odporności na wilgoć, przez wytrzymałość termiczną, po estetykę powierzchni i możliwość recyklingu.

Kompetencje Hanplast jako partnera dla elektroniki

Tworzywa sztuczne w elektronice wymagają nie tylko odpowiednich materiałów, ale również wysokiej precyzji przetwórczej i doskonałej kontroli jakości. Hanplast (hanplast.com), jako producent komponentów z tworzyw dla różnych branż, w tym elektronicznej, oferuje kompleksowe wsparcie – od fazy projektowej, przez dobór materiału, aż po seryjną produkcję detali. Firma dysponuje rozbudowanym parkiem maszynowym, umożliwiającym wtrysk jedno- i dwukomponentowy, a także zaawansowaną lakiernią i liniami do zgrzewania ultradźwiękowego. Dzięki zintegrowanemu systemowi zarządzania projektami i kontroli jakości, Hanplast realizuje zamówienia o wysokim stopniu powtarzalności i dokładności – odpowiadając na potrzeby klientów z sektora elektroniki użytkowej, przemysłowej i automotive.

Przyszłość: elektronika zrównoważona i zintegrowana

Wraz z rosnącym naciskiem na gospodarkę cyrkularną, branża elektroniczna stoi przed wyzwaniem zwiększenia udziału materiałów nadających się do recyklingu i projektowania zgodnie z zasadami "design for disassembly". Coraz więcej mówi się o wykorzystaniu bio-polimerów, materiałów kompozytowych z recyklingu oraz polimerów podatnych na separację od komponentów elektronicznych.

Równolegle rozwija się trend integracji: coraz więcej funkcji – mechanicznych, dotykowych, świetlnych – jest zamykanych w jednej, wielofunkcyjnej części z tworzywa. Druk 3D, formowanie w wielomateriałowych gniazdach, transparentne i przewodzące tworzywa – to tylko część kierunków, które będą definiować elektronikę przyszłości.

Tworzywa sztuczne są nieodzownym elementem współczesnej elektroniki – zarówno jako materiał konstrukcyjny, jak i funkcjonalny. Łącząc trwałość, izolacyjność, estetykę i łatwość przetwarzania, pozwalają projektować urządzenia bezpieczne, nowoczesne i zrównoważone. Współpraca z doświadczonymi partnerami przetwórczymi, dysponującymi nowoczesnym zapleczem technologicznym i wiedzą materiałową, staje się warunkiem skutecznej realizacji projektów w coraz bardziej wymagającym środowisku elektronicznym.

źródło: Hanplast

Komentarze

blog comments powered by Disqus