Jak udoskonalić kalkulacje rentowności wyrobu? Praktyczne przykłady

Krzysztof Skowronek (Proalpha Polska) drukuj

Możliwość opracowania różnych wariantów kalkulacji wyrobu w systemie ERP pozwala śledzić rentowność wyrobu już od momentu składania oferty. Decydując się na takie rozwiązanie, zyskuje się opcję porównania faktycznych kosztów wytworzenia, a następnie przeanalizowania odchyleń. Jak można udoskonalić kalkulację rentowności wyrobu? Czym różni się wykonanie jej w przypadku produkcji jednostkowej, a tej wielkoseryjnej? Przygotowaliśmy dla Ciebie zbiór informacji, poparty praktycznymi przykładami.

Kalkulacja rentowności wyrobu – dlaczego warto ją wykonać?

Produkcja jednostkowa i wielkoseryjna wymaga odmiennego podejścia do procesu projektowania, jak również wyliczenia ceny nowo oferowanych produktów. Dobór właściwej metody kalkulacji i użycie sprawnego narzędzia informatycznego determinuje wiarygodność samej kwoty oraz szybkość udzielenia odpowiedzi na zapytanie klienta. Równie ważnym czynnikiem decyzyjnym jest możliwość podania realnego terminu realizacji potencjalnego zlecenia, co w systemie proALPHA zapewnia funkcjonalność zapytania o termin CTP.

W naszym artykule postanowiliśmy więc przedstawić różne podejścia do zagadnienia kalkulacji ofertowej i/lub wykonawczej, w zależności od rodzaju realizowanej produkcji, w kontekście możliwości zastosowania wybranych funkcjonalności systemu proALPHA. Cztery modelowe przypadki, opisane poniżej, mają wprawdzie swoje odmiany i mogą wzajemnie się przenikać, jednak to one wyznaczają różne metody kalkulowania ceny przez system ERP.

Kalkulacja rentowności wyrobu w produkcie seryjnym

W tym przypadku kalkulacji rentowności wyrobu mamy produkt standardowy, powtarzalny, wytwarzany najczęściej w dużych seriach, a często nawet „na magazyn”. Dotyczy głównie producentów działających w oparciu o dokumentację własną, rzadziej powierzoną, produkujących swoje wyroby poprzez potwierdzenia w kolejnych okresach przyjętych wcześniej planów sprzedaży lub prognozowanego zapotrzebowania rynku.

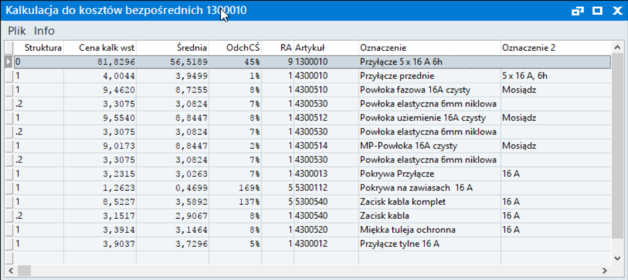

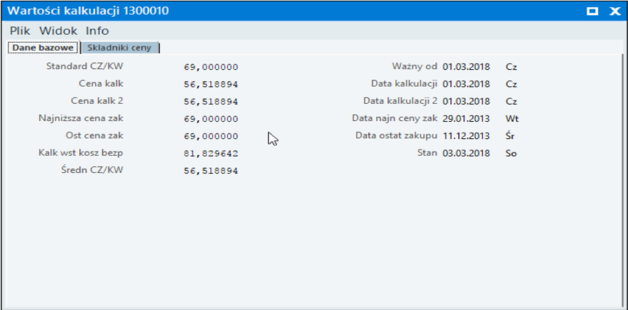

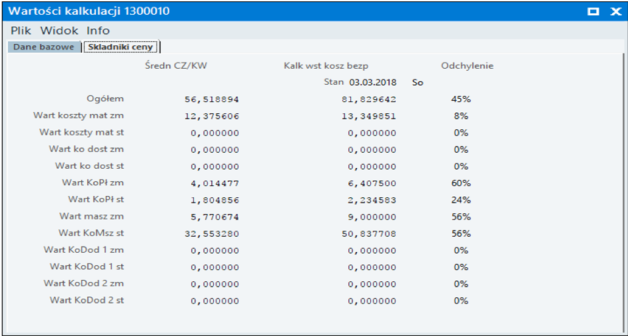

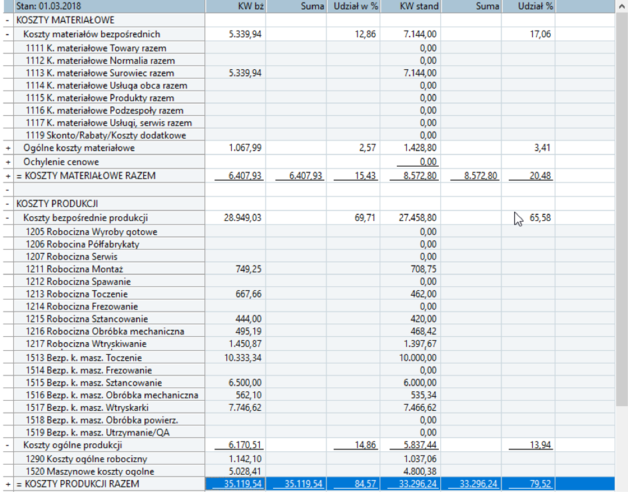

Sytuacja ta charakteryzuje się dużą stabilnością i dostępnością danych wejściowych. Technologia produkcji oraz zastosowane materiały są dobrze znane, w związku z powyższym kalkulacje TKW oraz ofertowa przebiegają sprawnie i bezproblemowo. Standardowa kalkulacja wstępna w systemie proALPHA może być wyliczana dla sztuki lub określonej wielkości partii, w oparciu o wybrany wariant wyrobu (struktury BOM) oraz wskazany proces technologiczny dla każdego poziomu struktury. Standardowo wylicza ona koszty bezpośrednie, wynikające ze zużycia materiałów, robocizny, maszynogodzin i narzutów specjalnych. Daje to możliwość późniejszego porównywania kalkulacji wstępnej i końcowej, gdzie dla konkretnych zleceń produkcyjnych mogą pojawić się odchylenia. Taka analiza odchyleń pozwala uniknąć generowania dodatkowych kosztów i przewidzieć je zawczasu.

Standardowa kalkulacja wstępna może być sporządzana wedle różnych schematów, których

wiersze określają pochodzenie danych (najczęściej konta księgowe) lub zawierają zadane formuły wyliczające wartość pozycji zestawienia. Może być przeliczana grupowo lub na żądanie dla wybranych pozycji, np. w przypadku zmiany obowiązujących stawek roboczo/maszynogodziny lub ceny zużywanych materiałów. Po każdej aktualizacji ceny, poprzednie wyliczenie odkłada się w historii standardowych cen artykułu.

Dodatkowo na etapie opracowywania oferty handlowej, system ERP umożliwia dobieranie składowych nie tylko na podstawie przygotowanego wcześniej schematu kalkulacji, ale również ręczne dodawanie nowych pozycji. Wśród nich możemy wymienić artykuły czy pozycje kosztowe (np. transport, ubezpieczenia lub dodatkowe koszty produkcji), w odniesieniu do zrealizowanych zleceń produkcyjnych. Pozwala to także na indywidualne sterowanie poziomem przyjętych narzutów lub rabatów oraz na zapisywanie indywidualnych schematów dla zestawów wyrobów w przypadku sprzedaży łączonej.

Struktura kosztów w wyrobu w przypadku produktu jednorazowego

Tym razem pod lupę weźmiemy produkt jednorazowy, wytwarzany na zlecenie i w oparciu o dokumentację klienta, często produkowany w małych, jednorazowych seriach. Przypadek ten dotyczy głównie firm, które realizując produkcję własną (lub nastawionych na świadczenie usług), posiadają jeszcze wolne moce przerobowe i dążą do maksymalnego ich wykorzystania. Wówczas przedsiębiorstwa nawiązują współprace z wieloma zleceniodawcami, a tym samym często są zobligowane do odpowiadania na napływające zapytania ofertowe. Spora część z nich nigdy nie przechodzi do fazy realizacji, a mimo to konieczne jest złożenie klientowi oferty.

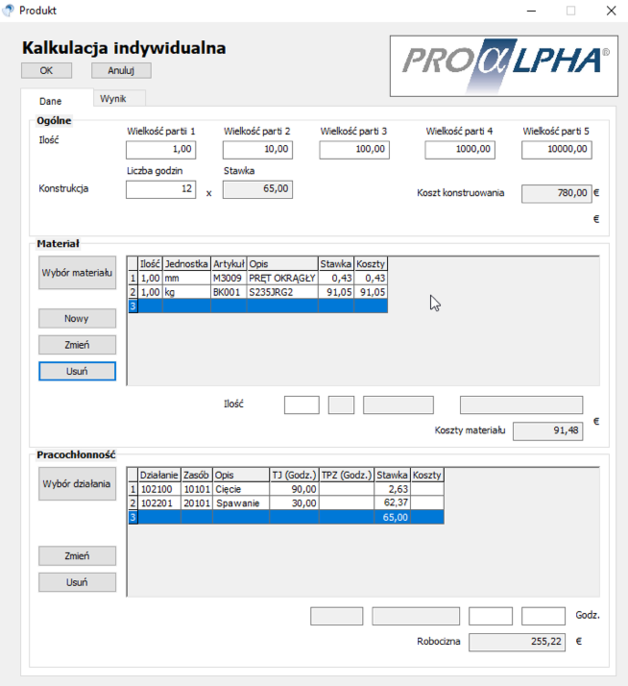

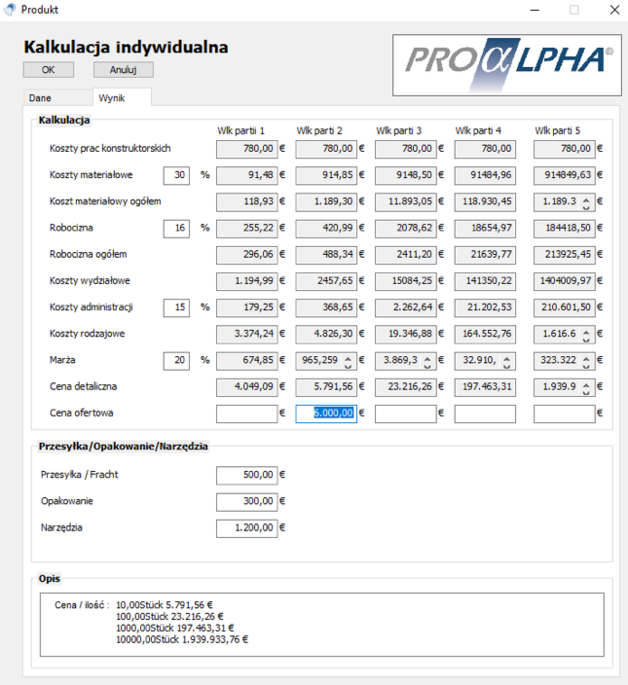

W klasycznym modelu, aby rzetelnie skalkulować propozycję, należy przygotować dane podstawowe, tj. BOM i marszrutę. Nie da się ukryć – jest to proces czasochłonny i wymaga zaangażowania różnych zasobów osobowych. Niemniej, dzięki funkcjonalności konfiguratora produktu systemu proALPHA, możliwe jest szybkie wyliczanie kalkulacji indywidualnych. Przedstawiony poniżej szablon wyliczania struktury kosztów wyrobu, daje możliwość użycia dowolnie wybranych materiałów oraz ręczny dobór zapisanych w słowniku operacji technologicznych.

Uwrażliwienie kalkulacji na zadaną wielkość partii, dodanie narzutów na koszty materiałowe, robociznę lub inne koszty rodzajowe, czyni z konfiguratora sprawne narzędzie wyceny zapytań ofertowych, bez konieczności żmudnego opracowywania kompletnej technologii. Dodatkowo, analiza rentowności w kontekście produktu indywidualnego, współdziała z funkcjonalnością zapytania o termin CTP, wyliczający realny termin realizacji zlecenia przy aktualnym wykorzystaniu zasobów produkcyjnych.

Struktura kosztów wyrobu w przypadku produktu konfigurowanego w zdefiniowanym zakresie

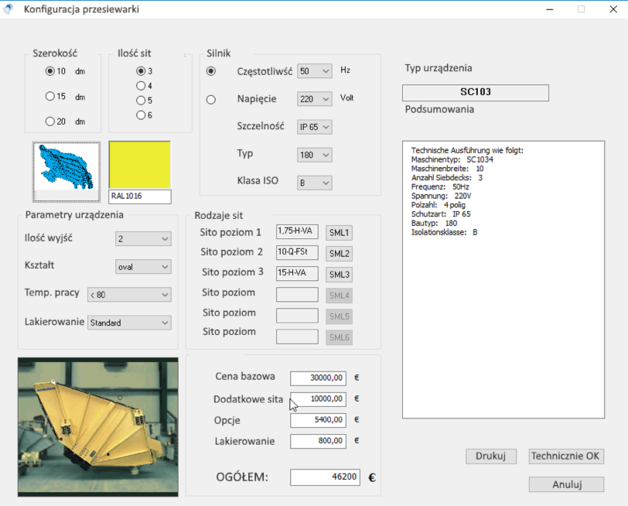

W tym przypadku mamy na myśli produkt konfigurowalny w zdefiniowanym zakresie, wytwarzany w oparciu o zlecenie klienta, identyfikujące jego parametry. Chodzi głównie o ofertowanie i sprzedaż wyrobów personalizowanych. Trzeba bowiem pamiętać, że wszędzie tam, gdzie mamy do czynienia z produktem posiadającym różne warianty wykończenia, konieczne jest korzystanie z narzędzia, które sprawnie skalkuluje koszty wytworzenia dla poszczególnych jego opcji.

Dzięki możliwości zbudowania złożonych zależności pomiędzy parametrami produktu, budowaniem jego struktury, doborem procesów technologicznych a ceną, uzyskujemy możliwość natychmiastowego wyliczenia wartości dla konkretnej konfiguracji. Punktem wyjścia jest stworzenie listy parametrów, które może określać klient tworząc swój indywidualny wariant. Wybrane opcje wpływają na dynamiczne budowanie struktury BOM oraz dobór działań produkcyjnych, a tym samym na strukturę kosztów wyrobu. Algorytm kalkulacji rentowności wyrobu może być opisany dowolnym wzorem matematycznym, uwzględniającym obowiązujące stawki robczo/maszynogodziny, średnią cenę materiałów na magazynie, a nawet informację odnośnie ostatniej ceny ich zakupu.

Dodatkowo, tak jak miało to miejsce w poprzednim przypadku, możliwe jest utworzenie zapytania CTP, zwracającego realny termin realizacji potencjalnego zlecenia. Funkcjonalność systemu ERP umożliwia także wystawienie konfiguratora na platformie internetowej B2B, za pośrednictwem, której uprawnieni klienci będą mogli samodzielnie dokonywać kalkulacji kosztów wytworzenia oraz składać zamówienia wprost do modułu sprzedażowego.

Kalkulacja rentowności wyrobu, wzbogacona o montaż, instalację czy uruchomienie

W tym przypadku analiza rentowności dotyczy produktu jednostkowego, dostarczanego wraz z usługą montażu, uruchomienia czy instalacji, w kontekście indywidualnego projektu dla każdego zleceniodawcy. Wariant dedykowany przede wszystkim przedsiębiorcom, którzy zajmują się często nie tylko konstruowaniem i produkcją, ale również instalacją i uruchomieniem swoich wyrobów. W tej sytuacji niezbędna jest rozbudowana kalkulacja, z jaką mamy do czynienia podczas wyceny indywidualnych projektów. Są to bardzo często złożone urządzenia, składające się z wielu modułów, projektowane zgodnie z wymogami zamawiającego.

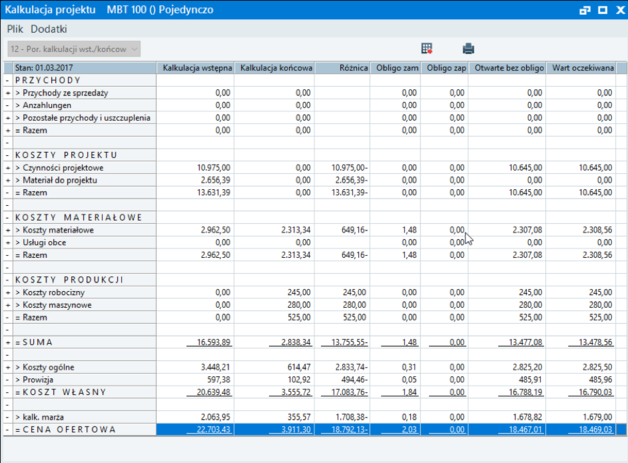

Przedsięwzięcia tego typu wymagają zaplanowania szeregu działań i zaangażowania różnych zasobów. Do ich obsługi niezbędne jest więc zastosowanie narzędzi do budowania i harmonogramowania struktury powiązanych czynności. Również sama kalkulacja jest złożona i niejednokrotnie odzwierciedla strukturę projektu. W jej elementach składowych wyróżnić można takie pozycje, jak koszty: konstruowania, materiałowe, produkcji pomocniczej, zarządzania projektem, ale też usług związanych z finalną instalacją i uruchomieniem. Oprócz kalkulacji rentowności wyrobu, jaką przedstawiamy klientowi na etapie ofertowania, niezbędne jest późniejsze wykonywanie analizy odchyleń poprzez nieustanne monitorowanie i porównywanie wstępnych wyliczonych kosztów z rzeczywiście ponoszonymi, np. w celu badania rentowności projektu.

W systemie ERP proALPHA, mamy możliwość dowolnego budowania schematu kalkulacji dla projektu, z uwzględnieniem wartości elementów produkowanych oraz obliczeń wynikających z planowanych w projekcie zapotrzebowań materiałowych.

Jak więc możemy dostrzec, system ERP jest niezwykle wszechstronny i bardzo dobrze sprawdza się przy analizowaniu rentowności planowanych projektów. To znacząca oszczędność czasu, wkładu pracy i tym samym kosztów, jakie przedsiębiorca musi ponosić przy każdorazowym składaniu oferty swoim klientom. Kalkulacja rentowności wyrobu w dedykowanym narzędziu jest możliwa dla wielu różnych wariantów, co pokazaliśmy powyżej. System ERP zda egzamin zarówno w wyliczaniu kosztów wytworzenia dla produktów seryjnych, produkowanych w dużych ilościach, jak i indywidualnych projektów. Zachęcamy do zapoznania się z narzędziem i wprowadzenia znaczących usprawnień do funkcjonowania przedsiębiorstwa.

źródło: proAlpha Polska

Komentarze

blog comments powered by Disqus