Roboty i koboty w przemyśle

Robotyzacja przemysłu, która rozpoczęła się już w latach 60. XX w., umożliwiła zastąpienie ludzi w wykonywaniu czynności niebezpiecznych, monotonnych i uciążliwych oraz wymagających szczególnej precyzji, takich jak np. zgrzewanie elementów karoserii samochodowej. Wraz z postępem technologicznym pojawiła się potrzeba zapewnienia wspólnej pracy człowieka z robotem, co zaowocowało wprowadzeniem na rynek robotów kolaboracyjnych, tzw. kobotów.

Wielu producentów, takich jak KUKA, ABB lub FANUC, oferuje zarówno „zwykłe” roboty, jak i roboty kolaboracyjne – w zależności od potrzeb klienta. Jednak bez względu na to, jakie rozwiązanie zastosujemy w swojej aplikacji, w obu przypadkach podstawowym aspektem jest zapewnienie bezpieczeństwa osobom pracującym z robotem oraz w jego otoczeniu. W niniejszym artykule omówiono podobieństwa i różnice w wymaganiach bezpieczeństwa dla robotów i kobotów oraz kwestie związane z ich układem sterowania.

Poprawna integracja robotów

Nie zapominając o podstawowej normie PN-EN ISO 12100, omawiającej ogólnie bezpieczeństwo maszyn oraz proces oceny i redukcji ryzyka, do norm, które należy brać pod uwagę w procesie integracji robota ze środowiskiem pracy należą:

- PN-EN ISO 10218-1 – Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa dla robotów przemysłowych – Część 1: Roboty,

- PN-EN ISO 10218-2 – Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa dla robotów przemysłowych – Część 2: System robotowy i integracja,

- PN-EN ISO 11161 – Bezpieczeństwo maszyn – Zintegrowane systemy produkcyjne – Wymagania podstawowe.

Integracja kobotów również powinna odbywać się zgodnie z zasadami zawartymi w przytoczonych wcześniej normach, natomiast ze względu na specyficzny tryb współpracy najważniejszym dokumentem dla kobotów jest specyfikacja techniczna ISO/TS 15066 – Roboty i urządzenia zrobotyzowane – Roboty współpracujące.

Rozwiązania z zastosowaniem urządzeń zewnętrznych

Konwencjonalne roboty przemysłowe wymagają całkowitego odseparowania zrobotyzowanego systemu od użytkownika przez zastosowanie nadzorowania przestrzeni oraz odpowiedni dobór środków ochronnych. Często zdarza się, że roboty mają duży obszar zasięgu (maksymalną przestrzeń). W takim przypadku lokalizacja ograniczników, którymi mogą być osłony stałe, przy maksymalnej przestrzeni robota może skutkować koniecznością zamknięcia ogromnej przestrzeni, znacznie przekraczającej przestrzeń wymaganą przez zadania, które roboty muszą wykonać.

W praktyce może to okazać się niemożliwe. Rozwiązaniem problemu jest zmniejszenie maksymalnej przestrzeni przez zapewnienie integralnych lub zewnętrznych urządzeń, które ograniczą ruch robota (tzw. przestrzeń ograniczona). Możliwym rozwiązaniem jest zastosowanie solidnej konstrukcji osłon stałych, która zapewni rozproszenie energii wytworzonej w wyniku uderzenia robota (niezależnie od przyczyny defektu) bez stwarzania zagrożenia dla personelu. W przypadku większych gabarytowo robotów mogłoby to doprowadzić do sytuacji, w której robot musiałby zostać umieszczony w swojego rodzaju bunkrze, dlatego bardziej praktycznym rozwiązaniem jest np. zastosowanie przełączników elektromechanicznych, monitorujących pozycję osi robota – tak, aby w przypadku przekroczenia przestrzeni ograniczonej nastąpiło rozłączenie zasilania robota.

Rozwiązania integralne

Podane przykłady to rozwiązania z zastosowaniem zewnętrznych urządzeń, natomiast wielu producentów oferuje obecnie rozwiązania integralne. Jednym z nich jest system EPS (Electronic Position Switches) dla robotów ABB, realizujący funkcję ograniczenia przestrzeni wewnątrz oprogramowania. EPS tworzy bezpieczne wartości osiowe, analizując zwielokrotnione sygnały z układu robota. Dodatkowo do systemu można dołączyć zewnętrzne techniczne środki bezpieczeństwa wykorzystane w aplikacji. Opisane rozwiązanie oparte na oprogramowaniu ogranicza m.in. liczbę komponentów wykorzystanych w obwodzie bezpieczeństwa oraz przewodów potrzebnych do ich fizycznego podłączenia.

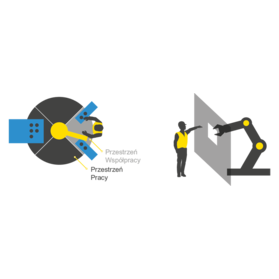

Trzeba podkreślić, że typowe zaprogramowanie trajektorii ruchu robota nie jest narzędziem do ograniczenia przestrzeni. Program wykonywany w robocie definiuje jedynie jego przestrzeń pracy, która w przypadku ewentualnych błędów programu czy uszkodzeń sprzętowych może zostać przekroczona. Przestrzeń pracy to zakres, w którym robot wykonuje zadane czynności. Przestrzeń ograniczona (zapewniona przez integralne lub zewnętrzne części bezpieczeństwa) opisuje obszar, po przekroczeniu którego – bez względu na przyczynę – dojdzie do awaryjnego zatrzymania robota. Przestrzeń maksymalna to pełny możliwy zakres ruchu robota, ograniczony jedynie przez jego konstrukcję.

Powyższe rozwiązania obowiązują dla wszystkich trybów pracy robota, natomiast w przypadku konieczności nauki, programowania lub weryfikacji programu robota, gdy interwencja człowieka wewnątrz przestrzeni nadzorowanej jest konieczna, należy zastosować tryb zredukowanych prędkości. Manualny tryb ze zredukowanymi prędkościami powinien spełniać wymagania punktu 5.7.3 normy PN-EN ISO 10218-1. Oznacza to przede wszystkim ograniczenie prędkości punktu TCP (tool centre point) do prędkości, która nie przekracza 250 mm/s w połączeniu z elementem sterującym podtrzymywanym (typu „hold-to-run”) oraz urządzeniem zezwolenia, zgodnym z punktem 5.8 normy PN-EN ISO 10218-1.

Urządzenie sterujące podtrzymywane może zostać zastąpione urządzeniem start/stop wyłącznie w sytuacji weryfikowania programu.

Typy stosowania kobotów

Przechodząc do wymagań bezpieczeństwa dla kobotów, warto odpowiedzieć sobie na pytanie, w którym momencie robot staje się robotem współpracującym. Załącznik E normy PN-EN ISO 10218-2 opisuje koncepcyjne zastosowania robotów współpracujących, które można podzielić na kilka typów:

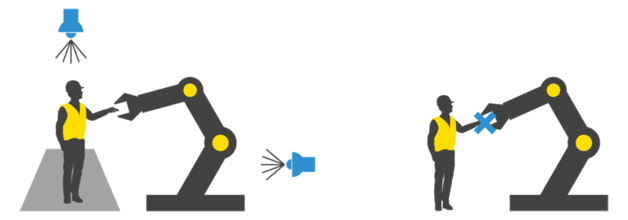

- Typ „hand-over window” – przestrzeń robota jest w tym przypadku nadzorowana przez techniczne środki ochronne, a praca operatora ogranicza się do załadunku lub odbioru obrabianego detalu z chwytaka robota. W tym typie współpracy operator przebywający w strefie pracy robota powinien być wykrywany przez środki detekcji, które wyzwalają w robocie tzw. bezpieczne kontrolowane zatrzymanie (safety-rated monitored stop), gdzie zasilanie napędów osi robota jest zachowane, a ruch robota jest kontrolowany przez dodatkowe elementy, takie jak czujniki lub enkodery. To rodzaj funkcji zatrzymania realizowany w kategorii 2 według PN-EN ISO 60204-1. W przypadku błędu funkcji powinno dojść do zatrzymania w kategorii 0 według PN-EN ISO 60204-1. Po opuszczeniu przez operatora strefy współpracy robot może wznowić swoje czynności.

- Typ „interface window” oraz „hand-guided robot” są wykorzystywane przede wszystkim jako pomoc dla operatorów w pracach montażowych. Ruch robota powinien odbywać się wyłącznie na żądanie operatora przez zastosowanie urządzenia sterującego podtrzymywanego oraz z ograniczeniem prędkości do wartości bezpiecznej.

- Typ „inspection” umożliwia wejście operatora do strefy pracy robota w celu inspekcji lub przeprowadzenia zmian w procesie. Taka aplikacja powinna być wyposażona w aparaturę do detekcji człowieka w całej przestrzeni maksymalnej robota oraz wokół niej. W momencie wykrycia zbliżającego się człowieka powinno nastąpić ograniczenie prędkości robota oraz jego trajektorii, tak aby utrzymać odpowiednią odległość od człowieka. Po przekroczeniu określonej odległości separacji robot powinien przejść w tryb bezpiecznego kontrolowanego zatrzymania.

- Typ „collaborative workspace” narzuca stosowanie wyłącznie kobotów ze względu na wspólną pracę z człowiekiem w wyznaczonej strefie, taką jak wspólny montaż lub mocowanie detali w trakcie obróbki. Aplikacja zakłada specjalne zaprojektowanie robotów, które w chwili kontaktu z obiektem zatrzymują się lub następuje cofnięcie ramienia robota.

Jak można zauważyć, tylko ostatni typ aplikacji wymaga zastosowania specjalistycznych robotów, czyli kobotów. W pozostałych przypadkach, zakładając odpowiednie doposażenie, można wykorzystać konwencjonalne roboty przemysłowe, otrzymując w ten sposób system z robotem współpracującym. Tym, co najbardziej odróżnia koboty od pozostałych robotów jest przesunięcie granic poziomu akceptowalnego ryzyka ze względu na możliwość kontaktu z człowiekiem podczas pracy maszyny (A).

Kontakt według specyfikacji

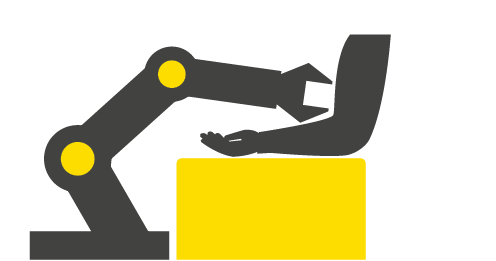

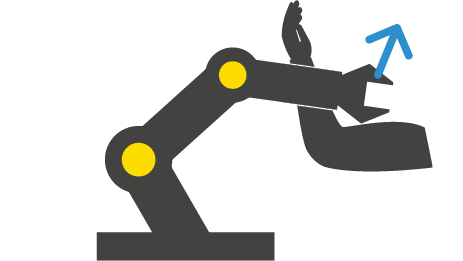

Specyfikacja techniczna ISO/TS 15066 wprowadza dwa terminy opisujące możliwość kontaktu: kontakt quasi-static (ISO/TS 15066 pkt 3.4) oraz kontakt transient (ISO/TS 15066 pkt 3.5). Kontakt quasi-static oznacza sytuację, w której część ciała operatora może zostać zaciśnięta między częścią ruchomą a innym elementem stałym lub ruchomym celi (B). W przypadku kontaktu transient część ciała operatora ulega odrzuceniu lub operator może ją wycofać spod elementu ruchomego (C).

W załączniku A specyfikacji ISO/TS 15066 zaprezentowano wartości pomagające w ustaleniu progowych wartości granicznych w systemie robota współpracującego w zakresie zastosowań ograniczających moc i siłę. Wartości dobrano na podstawie szacunków i badań naukowych dotyczących progów wrażliwości na ból w interfejsie człowiek–maszyna. Wytyczne zawarte w załączniku przedstawiają sposób, za pomocą którego integratorzy mogą ustalić limity własnych aplikacji ograniczających moc i siłę. W zestawieniu wyznaczono 29 określonych obszarów ciała i dla każdego z nich ustalono granice ciśnienia i siły dla obu rodzajów kontaktu. Przykładowo w momencie, gdy operator musi odpowiednio ustawić detal na stole, a w tym czasie robot ma go pobrać i istnieje ryzyko pochwycenia dłoni między detal a chwytak robota, maksymalna dopuszczalna siła dla kontaktu quasi-static może wynosić 140 N. Przed zastosowaniem tego typu rozwiązania należy dokładnie zapoznać się ze specyfikacją ISO/TS 15066, ponieważ zawiera ona również pewne ograniczenia. W szczególności, mimo określonych sił dla kontaktu z twarzą, czaszką oraz czołem, kontakt z tymi częściami jest niedopuszczalny. Należy również zwrócić uwagę, że tabela nie odnosi się do elementów (przede wszystkim zakończeń chwytaka) o małych powierzchniach, które mogą tworzyć zagrożenie przebicia części ciała.

Bezpieczne sterowanie robotami i kobotami

W kwestii bezpieczeństwa dotyczącego realizacji układów sterowania aplikacji z robotem lub kobotem podstawowe założenia pozostają bez zmian. Istotna jest przede wszystkim świadomość, że realizowana funkcja bezpieczeństwa swoim zakresem obejmuje wszystkie elementy, począwszy od obwodu wejściowego (zastosowane techniczne środki ochronne, takie jak osłona blokująca, kurtyna świetlna, skaner laserowy), a kończąc na samym robocie. Punkt 5.4.2 normy PN-EN ISO 10218-1 stanowi jasno, że części układu sterowania związane z bezpieczeństwem powinny spełniać zasady poziomu zapewnienia bezpieczeństwa (z ang. Performance Level) PL = d ze strukturą kategorii 3 opisanymi w normie PN-EN ISO 13849-1. Oznacza to m.in., że w przypadku pojawienia się pojedynczego błędu w którejkolwiek z tych części nie powinno dojść do utraty funkcji bezpieczeństwa, sama funkcja powinna być zawsze wykonywana, a stan bezpieczny zachowany. Co więcej, w systemie powinny być wykrywane wszelkie możliwe do przewidzenia błędy, natomiast pojedynczy błąd – ilekroć jest to możliwe – powinien być wykryty przed lub w momencie następnego wywołania funkcji bezpieczeństwa.

Od strony wymagań formalnych warto zauważyć, że w większości przypadków producenci robotów wprowadzają je na rynek jako maszyny nieukończone, zgodnie z Dyrektywą Maszynową 2006/42/WE. Wiąże się to ztym, że robot bez zainstalowanego oprzyrządowania technologicznego oraz bez pełnej aplikacji, w której miałby pracować, nie ma konkretnego zastosowania. Nieodłącznym elementem maszyny nieukończonej jest Deklaracja włączenia dla maszyny nieukończonej, która informuje o tym, że maszyna nieukończona powinna zostać wbudowana do maszyny kompletnej lub połączona z inną maszyną nieukończoną i nie powinna być oddana do użytku bez deklaracji o spełnieniu wymagań Dyrektywy Maszynowej 2006/42/WE.

Ocena i redukcja ryzyka

Poruszone w artykule kwestie ogólnie nakreślają wymagania zawarte w normach. Warto być świadomym, że integracja robota – niezależnie od jego typu – z systemem wymaga zachowania procedury wprowadzenia do obrotu lub oddania do użytku. Z tego względu zalecane jest, aby już na etapie projektowania, a następnie integrowania systemu przeprowadzić szczegółową ocenę ryzyka. Tylko dla bezpiecznej aplikacji prawidłowe jest wystawienie Deklaracji zgodności WE oraz oznakowanie maszyny znakiem CE. Należy jednak pamiętać, że deklaracja oraz oznakowanie nie są celem samym w sobie, a jedynie podsumowaniem kompletnego procesu redukcji ryzyka, jaki przeprowadzono, aby zapewnić bezpieczeństwo osobom pracującym w otoczeniu robota, a to właśnie powinno być celem nadrzędnym.

ELOKON

ul. Tytoniowa 22

04-228 Warszawa

tel. 22 812 71 38

e-mail: info@elokon.pl

www.elokon.com

źródło: Automatyka 11/2018

Słowa kluczowe

cobot, Elokon Polska, koboty, roboty, roboty współpracujące, robotyzacja

Komentarze

blog comments powered by Disqus