Roboty i centra pomiarowe

Eugeniusz Ratajczyk – Politechnika Warszawska drukuj

Pomiary współrzędnościowe są obecnie najbardziej zaawansowanym technicznie działem metrologii wielkości geometrycznych. Dzięki współrzędnościowym maszynom pomiarowym i takim ich opcjom, jak roboty i centra pomiarowe, możliwe jest wykonywanie pomiarów w środowisku produkcyjnym, a tym samym bezpośrednie oddziaływanie na jakość procesu wytwarzania.

Pomiary współrzędnościowe w zakresie wielkości geometrycznych należą obecnie do dominujących technik pomiarowych pozwalających na określanie wymiarów złożonych elementów wytwarzanych przez przemysł maszynowy, motoryzacyjny, lotniczy a nawet przez przemysł AGD.

Pomiary współrzędnościowe wykorzystują zasadę, że w trakcie pomiaru wyznaczane są współrzędne x, y, z punktów mierzonego elementu, które poprzez aproksymację określonymi elementami i figurami geometrycznymi pozwalają wyznaczać wymiary, np. średnice, wysokości itp. [1, 2, 3]. Dlatego też podstawą takich procedur jest założenie, że każdy mierzony element o kształcie prostopadłościennym, np. typu korpusowego, da się opisać za pomocą podstawowych elementów geometrycznych. Należą do nich: punkt, prosta, płaszczyzna, okrąg, kula, walec, stożek. Czasami dochodzą do tego figury dodatkowe jak elipsa, pierścień, torus itp. Zatem poprzez matematyczne wyznaczenie parametrów figur oraz brył geometrycznych można opisać położenie, w przestrzeni pomiarowej maszyny, poszczególnych fragmentów mierzonego przedmiotu. Elementy geometryczne definiowane są zazwyczaj w sposób podany niżej:

- PUNKT – poprzez współrzędne x, y, z

- PROSTA – poprzez jeden z jej punktów i cosinusy kierunkowe wektora równoległego

- PŁASZCZYZNA – przez jeden z jej punktów i cosinusy kierunkowe wektora normalnego (prostopadłego do płaszczyzny)

- OKRĄG (w płaszczyźnie układu współrzędnych) – przez środek okręgu (punkt) i wartość promienia lub płaszczyzny

- WALEC – przez oś (prosta) i wartość promienia

- STOŻEK – przez oś, wierzchołek (punkt) i wartość kąta stożka

- KULA – przez środek kuli (punkt) i wartość promienia lub średnicy.

We współrzędnościowej technice pomiarowej do wyznaczenia każdego z wyżej wymienionych elementów przedmiotu wykorzystuje się współrzędne punktów należących do danego elementu. Współrzędne te otrzymywane są bezpośrednio z pomiaru lub w wyniku obliczeń. Każdy z elementów geometrycznych ma dwie, tzw. minimalne, liczby punktów potrzebnych do jego zdefiniowania. Są to:

- matematyczna minimalna liczba punktów – wynika z liczby stopni swobody, jaką ma element

- pomiarowa minimalna liczba punktów – jest tak dobrana, aby wpływ najmniejszej odchyłki kształtu na wynik pomiaru był nieistotny.

Przy wyborze punktów pomiarowych muszą być spełnione warunki dodatkowe, np. do wyznaczenia wymiaru kuli punkty nie mogą leżeć w jednej płaszczyźnie, a do pomiaru otworu – leżeć blisko siebie itp.

Wszystkie te matematyczne opisy i aproksymacje są realizowane poprzez odpowiednie oprogramowanie komputerowe, a pomiary wykonywane przez współrzędnościowe maszyny pomiarowe (Coordinate Measuring Machine – CMM).

Maszyny CMM są w zasadzie urządzeniami laboratoryjnymi, wymagają spełnienia odpowiednich warunków, głównie w zakresie wymagań odnoszących się do temperatury, by można było uzyskać wymagane dokładności pomiaru.

Do pomiarów współrzędnościowych wykonywanych w środowisku produkcyjnym są stosowane specjalne opcje tych maszyn, takie jak roboty i automaty pomiarowe oraz centra pomiarowe. W artykule przedstawione zostaną te właśnie opcje maszyn.

Podstawowe zespoły robotów pomiarowych i ich funkcje

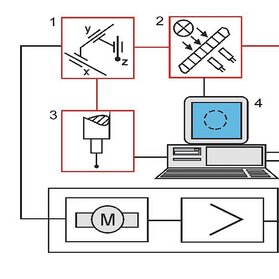

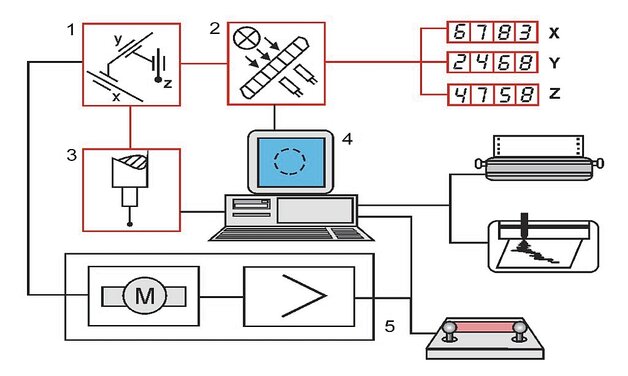

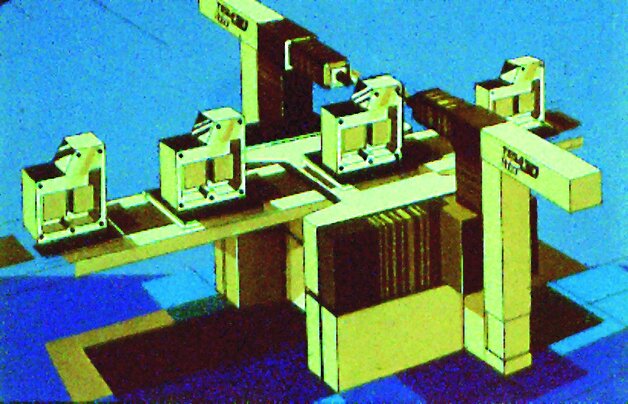

W skład podstawowych zespołów, zarówno współrzędnościowych maszyn pomiarowych jak i robotów (w przypadku robotów ich parametry i niektóre funkcje się różnią), wchodzą (rys. 1):

- zespół nośny (mechaniczny) zapewniający, dzięki łożyskowaniu aerostatycznemu, możliwość przemieszczania układów przesuwnych robota w osiach X, Y i Z

- układy pomiarowe (liniały pomiarowe z czytnikiem wraz z cyfrowym układem wskazującym, zwykle przedstawianym na monitorze)

- głowica pomiarowa (zwana również sondą)

- komputer z osprzętem

- układ napędowo-sterujący z pulpitem sterującym.

Układy pomiarowe – służą do mierzenia odległości pomiędzy punktami wyznaczonymi przez styk trzpienia pomiarowego sondy z powierzchnią mierzonego przedmiotu. W praktyce wyznaczane są wartości współrzędnych x, y, z punktów odczytywane z układów pomiarowych umieszczonych w poszczególnych osiach X, Y, Z robota. Układy pomiarowe dzieli się na:

- tarczowe odmierzające wartości kąta; w przypadku robotów pomiarowych stosowane są tylko w odniesieniu do robotów wywodzących się z tzw. ramion pomiarowych

-

liniowe odmierzające wartości długości; stosowane w większości maszyn i robotów pomiarowych:

– inkrementalne (optoelektroniczne, induktosynowe, pojemnościowe)

– kodowe

– interferencyjne.

Głowice pomiarowe – zwane również sondami, służą głównie do lokalizacji punktów pomiarowych, które są podstawą wyznaczania wymiarów przestrzennie ukształtowanych części maszyn.

Lokalizacja punktów pomiarowych może się odbywać poprzez styk końcówki trzpienia pomiarowego głowicy z powierzchnią mierzonego przedmiotu lub bezstykowo – najczęściej na drodze optycznej. Sygnał o zaistniałym styku, generowany z przetwornika głowicy, pozwala na sczytanie współrzędnych x, y, z tego punktu z układów pomiarowych maszyny zamontowanych na jej poszczególnych osiach X, Y, Z. W zależności od sposobu lokalizacji punktów pomiarowych, głowice dzielą się na:

-

stykowe, do których należą:

– głowice przełączające zwane również impulsowymi, dające sygnał zero-jedynkowy

– głowice mierzące, generujące wartości współrzędnych punktu -

bezstykowe

– laserowe triangulacyjne

– wykorzystujące kamerę CCD.

Komputer z osprzętem – zawiera oprogramowanie służące do przetwarzania wyników pomiaru do wymaganej postaci wymiarów oraz, w powiązaniu z układem sterującym, do sterowania przemieszczeniami układów ruchomych robota.

Układy napędowe i sterujące – stosowanych jest szereg rodzajów układów przenoszących napęd z obrotowego na liniowy. Należą do nich napędy:

– zębatkowy (rack-and-pinion drive)

– paskowy (belt drive)

– cierny (friction drive)

– śrubowy (leadscrew drive)

– z silnikiem liniowym (linear motor drive).

W robotach może być zastosowany obrotowy stół pomiarowy tworząc z robotem czwartą oś pomiarową.

Wymagania stawiane robotom pomiarowym

W odróżnieniu od typowych maszyn współrzędnościowych, robot czy automat pomiarowy, pracujący w układzie współrzędnościowym, powinien mieć następujące cechy:

- zwiększoną, w stosunku do maszyn współrzędnościowych, prędkość pomiaru, dotyczącą przemieszczeń poszczególnych osi oraz duże przyspieszenia. O ile typowe maszyny pomiarowe osiągają prędkości dochodzące do 0,2 m/s, a przyspieszenia do 0,5 m/s2 to roboty i automaty pomiarowe mogą osiągnąć prędkości dochodzące do 0,5 m/s, a przyspieszenia nawet do 4 m/s2

- dużą odporność na wpływy zewnętrzne, np. temperaturę, drgania podłoża oraz zanieczyszczenia zewnętrzne takie, jak mgły olejowe, ciecze chłodzące itp. O ile klasyczna maszyna pomiarowa może pracować, zachowując katalogowe dopuszczalne niepewności pomiaru, w przedziale temperatury 20 ±2 °C lub 20 ±4 °C, to robot pomiarowy np. kabinowy może pracować w hali, w której temperatura może się wahać nawet w przedziale od 15 °C do 35 °C. Do niektórych zastosowań, w środowisku bardzo zanieczyszczonym, a nawet zawierającym czynniki agresywne, jak np. w odlewniach, buduje się roboty szczególnie osłonięte z podwyższonym wewnątrz ciśnieniem, by nie dopuścić do wtargnięcia do wnętrza zanieczyszczeń nie tylko cząstek powietrza ale także drobnych opiłków

- wysokim stopniem elastyczności, adekwatnej do elastyczności systemu obróbkowego, a także takim czasem pomiaru, by był on w miarę dostosowany do rytmu produkcji; stąd wynikają wymagania dotyczące odpowiednio dużych prędkości i przyspieszeń. Tym wymogom sprzyja paletyzacja i odpowiedni rodzaj transportu przedmiotów, w połączeniu z układami za– i rozładowczymi, z wykorzystaniem manipulatorów, a nawet robotów przemysłowych

- możliwość monitorowania procesu obróbkowego, by móc oddziaływać na przebieg tego procesu pod względem jakości. W niektórych przypadkach stosowane jest bezpośrednie połączenie z obrabiarką, by na podstawie wyniku pomiaru, skorygować jej nastawienia, np. w przypadku obróbki kół zębatych

- dokładność zbliżoną do klasycznych maszyn pomiarowych, co jest trudne do osiągnięcia wobec wymienionych zaburzeń tkwiących w środowisku produkcyjnym w jakim robot ma pracować. Ten wymóg wysokiej dokładności spełniają w zasadzie roboty obudowane (tzw. kabinowe). Roboty nieobudowane, np. o konstrukcji wysięgnikowej, mają dokładności o rząd mniejsze niż średnio dokładne maszyny współrzędnościowe. W wielu przypadkach jest to dokładność wystarczająca, bowiem znaczna część takich robotów stosowana jest do kontroli karoserii samochodowych, których tolerancje wymiarowe są znacznie większe niż tolerancje elementów maszynowych oraz do kontroli takich przedmiotów jak odkuwki i odlewy.

Rodzaje konstrukcji robotów pomiarowych

Roboty pomiarowe budowane są najczęściej w dwóch odmianach konstrukcyjnych [1, 2, 4]:

- o konstrukcji wysięgnikowej, z jednym lub dwoma ramionami wysięgnikowymi sterowanymi najczęściej jednym komputerem

- kabinowe tj. zabudowane o konstrukcji wspornikowej lub wysięgnikowej zwane zamiennie również automatami pomiarowymi.

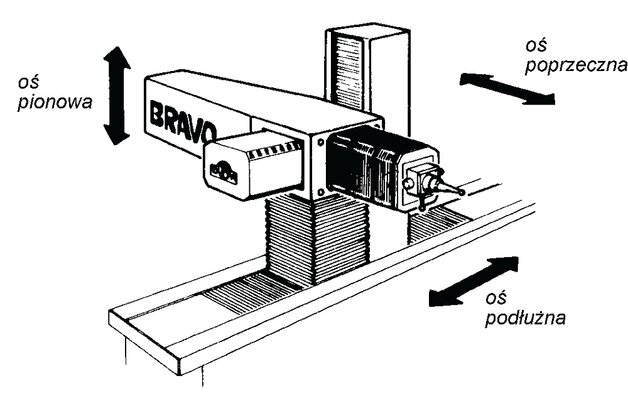

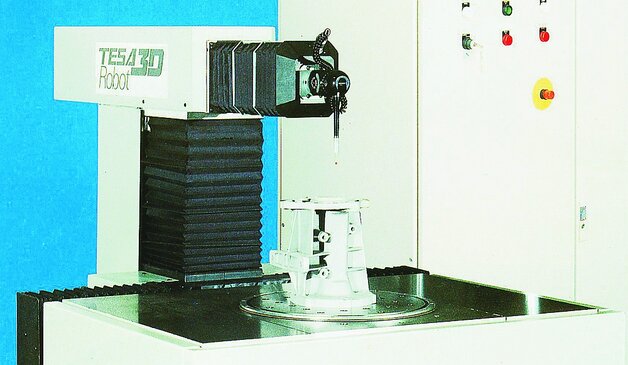

Roboty o konstrukcji wysięgnikowej, realizujące przemieszczenia pomiarowe w kierunkach X, Y, Z, w sposób pokazany na rys. 2 zaczęła wytwarzać szwajcarska firma Tesa oraz włoska firma DEA (Digital Electronic Automation). Jedno z pierwszych zastosowań robota pomiarowego do kontroli precyzyjnych elementów maszyn drukarskich, a konkretnie korpusu przekładni zębatych (rys. 3) zrealizowała firma Tesa [17] przy współudziale firmy Brown & Sharpe, w amerykańskiej firmie Hrris Graphics w Dover w 1986 r. O ile pomiar tego korpusu prowadzony uprzednio tradycyjnie, przy użyciu różnorodnych narzędzi pomiarowych, trwał 4,5 godz., a przy zastosowaniu współrzędnościowej maszyny pomiarowej – 50 min, to zastosowanie robota pomiarowego skróciło ten czas do 15 min.

Firma Tesa rozpoczęła wówczas wytwarzanie dwóch rodzajów robotów wysięgnikowych. Jeden, o symbolu 533, mający zakres pomiarowy 500×300×3000 mm lub 500×650×300 mm oraz drugi, o symbolu 1057, mający zakres 1000×500×700 mm lub 1000×1000×7500 mm. Rozdzielczość układów pomiarowych wynosi 1 µm, a błąd pomiaru w jednym kierunku, na poziomie 2 s, wynosi dla obu rodzajów robotów (wg oznaczeń VDI/VDE [5]) U1 = 7+1,5 L1/100, gdzie: L – mierzona długość w milimetrach. Rozrzut wskazań w dowolnym punkcie zakresu pomiarowego, również na poziomie 2 s, równa się ±5 µm. Prędkość pomiarowa wynosi 0,5 m/s, a maksymalne przyspieszenie – 3 m/s2.

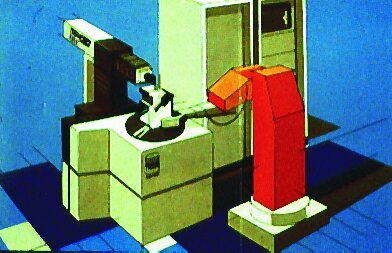

Roboty te są wyposażane w głowice elektrostykowe i uchwyty przegubowe typu PH9 firmy Renishaw. Roboty mogą być integrowane z procesem produkcyjnym poprzez umiejscowienie ich w liniach technologicznych lub umieszczanie w ich pobliżu. W pierwszym zastosowaniu przedmioty podawane są za pomocą transportera, jak to widać na rys. 4a, gdzie użyty jest robot z dwoma ramionami wysięgnikowymi, a w drugim – przedmioty podaje manipulator (rys. 4b) na stanowisko pomiarowe, którym jest pomiarowy stół obrotowy robota.

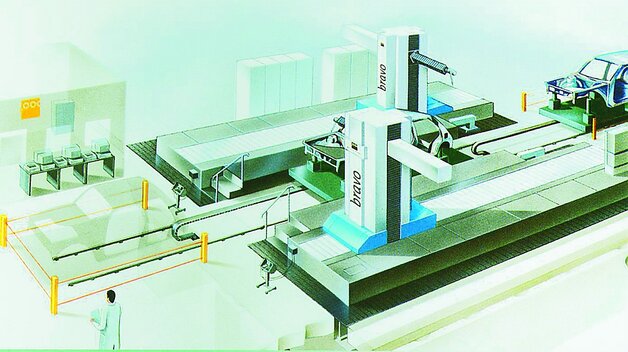

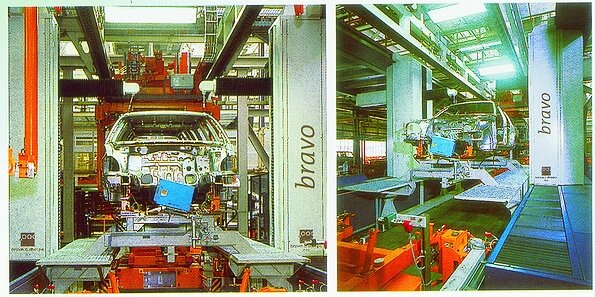

Obecnie głównym producentem robotów pomiarowych jest włoska firma DEA [12] wchodząca w skład grupy Hexagon Metrology [15]. Firma DEA produkuje roboty zarówno jedno-, jak i dwuramienne, pod nazwą BRAVO, których poszczególne warianty przewidziano do następujących zadań:

- BRAVO AA – do kontroli małych przedmiotów odlewanych i obrabianych skrawaniem

- BRAVO 11 i 21 – do kontroli elementów średnich wymiarów, paneli, elementów ramowych, jak np. elementy podwozi samochodowych

- BRAVO 32 i 42 – do kontroli zespołów karoserii samochodowych i całych karoserii.

Obecnie firma DEA wytwarza roboty wysięgnikowe jako Bravo NT i Bravo HA w wielu opcjach wymiarowych przeznaczone głównie do pomiaru elementów karoserii i całych karoserii jak to ilustruje rys. 5.

| Seria |

Zakres w osi X (mm) |

Zakres w osi Y (mm) |

Zakres w osi Z (mm) |

Graniczny błąd dopuszczalny MPEE (µm) | |

| xx.14.15 | **** | 1400 | 1500 | 23+10 L/1000 | |

| xx.14.20 | **** | 1400 | 2000 | 23+10 L/1000 | |

| xx.14.24 | **** | 1400 | 2400 | 27+13 L/1000 | |

| xx.15.20 | **** | 1500 | 2000 | 27+10 L/1000 | |

| xx.15.24 | **** | 1500 | 2400 | 29+13 L/1000 | |

| L – mierzona długość w mm, **** − standardowe zakresy w osi X: 6000·mm i 7000 mm | |||||

Główne parametry robotów Bravo NT przedstawione są w tab. 1. Zawiera ona zakresy pomiarowe i wartości granicznych błędów dopuszczalnych MPEE wg ISO 10360-2 [6, 7]. Maksymalna prędkość pomiarowa wynosi 52 m/min, a przyspieszenie 2,9 m/s2. Na rys. 6 przedstawiono przykład robota wysięgnikowego Bravo NT zastosowanego do pomiaru karoserii.

| Seria |

Zakres w osi X (mm) |

Zakres w osi Y (mm) |

Zakres w osi Z (mm) |

Graniczny błąd dopuszczalny MPEE (µm) | |

| xx.14.20 | **** | 1400 | 2000 | 13+10 L/1000 | |

| xx.16.20 | **** | 1600 | 2000 | 13+10 L/1000 | |

| xx.14.24 | **** | 1400 | 2400 | 15+13 L/1000 | |

| xx.16.20 | **** | 1600 | 2000 | 15+10 L/1000 | |

| L – mierzona długość w mm, **** − standardowe zakresy w osi X: 6000·mm i 7000 mm | |||||

Roboty pomiarowe Bravo serii HA osiągają podobne prędkości i przyspieszenia jak roboty serii NT, odznaczają się jednak wyższą dokładnością, jak to wynika z danych zamieszczonych w tab. 2.

Na uwagę zasługuje specyficzna konstrukcja robota o symbolu RCA produkcji belgijskiej firmy Metris [23]. Jest to rozwinięcie konstrukcji tzw. ramienia pomiarowego występującego pod nazwą Portable CMMs [11]. Na rys. 7 przedstawiono przykład pomiaru wnętrza karoserii samochodowej robotem RCA, a na rys. 8 jego budowę.

Konstrukcja jest oparta na zastosowaniu ramion osadzonych przegubowo z możliwością obrotu każdego przegubu o 360° w każdej z dwóch płaszczyzn, co daje sześć stopni swobody. Ponadto w części głowicy, w której zamocowano laser skanujący, występuje dodatkowy przegub dając tym samym siódmą oś. W podstawowych przegubach zastosowane są enkodery kąta, prawdopodobnie optoelektroniczne typu inkrementalnego. Mimo, że pomiary wychyleń ramienia odbywają w funkcji kąta, to komputerowo transformowane są do prostokątnego układu współrzędnych X, Y, Z. Sterowanie odbywa się z panelu ręcznego, a pomiary wykonywane są bezstykowo za pomocą lasera skanującego typu MMD. Laser generuje na mierzoną powierzchnię linię, a właściwie pasek, na który składają się 1024 punkty, co przy maksymalnej prędkości skanowania jednej linii na sekundę pozwala uzyskać 81 920 punktów. Jest to tak zwana chmura punktów umożliwiająca, poprzez oprogramowanie KUBE typu CAD, wyznaczanie wymiarów otworów zarówno okrągłych, eliptycznych jak i prostokątnych oraz wymiarów wszelkiego rodzaju krawędzi, rowków, wgłębień itp.

Dokładność robotów wysięgnikowych jest około pięć razy mniejsza niż średnia dokładność współrzędnościowych maszyn pomiarowych o tym samym zakresie pomiarowym. Dokładność ta jest jednak wystarczająca do pomiarów elementów blaszanych, jakimi są karoserie samochodowe, których tolerancje wymiarów są dużo większe niż elementów maszynowych. Tak więc wymaganie, aby błąd pomiaru nie był większy niż 10 % tolerancji wymiarowej jest spełniane. Do pomiaru elementów o małych tolerancjach stosowane są roboty kabinowe. Roboty kabinowe wytwarza szereg firm jak Carl Zeiss, Leitz Messtechnik, Renault, Brown & Sharpe, Mitutoyo i inni.

Robot pomiarowy SIRIO 6.8.8 produkcji firmy Leitz Messtechnik (grupa Hexagon Metrology) przedstawiono na rys. 9. Jest on wykonywany w dwóch odmianach: Standard i MultiScan [14, 15].

Robot zwany przemiennie również automatem pomiarowym ma zakresy pomiarowe wynoszące 600×800×800 mm. Graniczny błąd dopuszczalny wskazania pomiaru długości wynosi dla SIRIO 6.8.8 w wykonaniu Standard (wg oznaczeń nowej normy ISO [6, 7]) MPEE = 2,5 + L/250 µm, a błąd głowicy pomiarowej dla pomiarów punktowych – R=3,2 µm. Dla opcji MultiScan wartości te wynoszą MPEE = 1,9 + L/250 µm, R=2,6 µm i dla pomiarów skaningowych MPETij = 3,5 µm (72 s). Wartości wymienionych błędów są zagwarantowane nawet wtedy, gdy temperatura na zewnątrz utrzymana jest w zakresie od 10 °C do 40 °C. Maksymalna prędkość pomiaru wynosi 0,9 m/s, a przyspieszenie 3,4 m/s2.

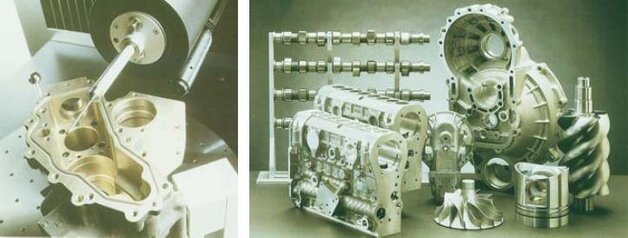

Przykłady pomiaru elementów maszynowych, które mogą być zmierzone przy pomocy robota SIRIO przedstawione są na rys. 10. Elementy do mierzenia, umocowane w odpowiednich uchwytach lub paletach, umieszczane są na obrotowym stole pomiarowym, co pozwala na ustawianie kolejnych powierzchni przedmiotu odpowiednio do kierunku przemieszczania pinoli.

Wymiana zestawów głowic i trzpieni pomiarowych odbywa się za pomocą podajnika z magazynka tarczowego w czasie nie dłuższym niż 12 s. Przy czym w opcji MultiScan dobór głowic w celu wykonania pomiarów odbywa się automatycznie na podstawie pojedynczych punktów lub skaningowo w opcji High Speed Scaning.

Wpływ temperatury jest w pełni kompensowany automatycznie dzięki zastosowaniu 28 zintegrowanych sensorów do pomiaru temperatury. Podstawowym pakietem oprogramowania jest QUINDOS. Robot SIRIO jest w zasadzie przeznaczony do zastosowań na liniach produkcyjnych jako składnik systemu kontroli jakości i jest stosowany do dokładnego pomiaru takich przedmiotów, jak bloki silników, obudowy przekładni zębatych itp.

Automaty SIRIO oferuje także firma Brown & Sharpe [16] w ramach koncernu Hexagon Metrology. Również japońska firma Mitutoyo [21] oferuje tego typu maszyny pod nazwą MACH w dwóch odmianach – model 400 i model 800.

Model 400 ma zakres pomiarowy wynoszący 460×460×300 mm, a model 800 – 1021×818×615 mm. Graniczny błąd wskazania dla obu modeli jest na poziomie MPEE = 3,5 + 0,4 L/100 µm.

Kabinowy robot pomiarowy FC produkcji firmy Carl Zeiss [1, 12] wytwarzany był w dwóch zakresach pomiarowych jako FC 600 i FC 900. Występuje również pod nazwą Produkcyjne Centrum Pomiarowe.

Robot FC 600 pokazany na rys. 11, ze zdjętą obudową, ma zakres pomiarowy 300×450×600 mm, a robot FC900 – 500×700×900 mm.

Roboty FC 600 i FC 900 mogą mierzyć przedmioty o masach dochodzących odpowiednio do 300 kg i 1000 kg. Są to urządzenia o dużej dokładności, dzięki zastosowaniu korzystnych termicznie prowadnic w osiach X i Z wykonanych w technologii CARAT i wzorców inkrementalnych o rozdzielczości sygnału wyjściowego wynoszącej 0,2 mm, a wykonanych z termicznie odpornego materiału Zerodur. Zastosowany automatyczny system pomiaru temperatury, zarówno mierzonych przedmiotów, jak i istotnych pod względem termicznym węzłów automatu, umożliwia na tyle kompensację temperatury, że realna jest praca obudowanego urządzenia nawet w obszarze temperatury otoczenia w przedziale od 15 °C do 35 °C. Wówczas niepewność pomiaru może być utrzymana na niskim poziomie i tak (wg VDI/VDE [5]) dopuszczalna jednoosiowa niepewność wynosi U1 = 2,5 + L/250 µm, a przestrzenna – U3 = 3,5 + L/200 µm.

Zintegrowany z systemem sterująco-pomiarowym automatu, pomiarowy stół obrotowy (rys. 12) tworzy czwartą oś, co umożliwia ustawianie przedmiotu (w trybie CNC) odpowiednio do kierunku przemieszczenia pinoli. Zwiększa to dokładność i prędkość pomiaru oraz stopień dostępu do mierzonej powierzchni. Pomiarowy stół obrotowy, np. RT02-400 lub RT02-600 ma rozdzielczość wskazań wynoszącą 0,25’ i może osiągać prędkości obrotu od 1”/s do 90°/s z błędem położenia kątowego wynoszącym 2”.

Automat może mierzyć przedmioty w postaci korpusów i głowic silnika, obudów skrzyni biegów itp. (rys. 13), używając impulsowych głowic dwustopniowych ST lub RST. Na podkreślenie zasługuje stosunkowo dużą prędkość pomiarowa dochodząca do 100 mm/s (w trybie pomiarów seryjnych prędkość ta może osiągać 200 mm/s dla FC600 i 300 mm/s dla FC 900) i przyspieszenia dochodzące do 2000 mm/s2.

Kabinowy robot pomiarowy FC 900 VAST produkcji firmy Carl Zeiss umożliwia wykonywanie pomiarów w trybie skaningu

ciągłego, dzięki zastosowaniu głowicy mierzącej VAST [1, 2, 3, 4]. Automat VAST (rys. 14) ma zakres pomiarowy 500×700×900 mm.

Dopuszczalne niepewności pomiaru (wg VDI/VDE) wynoszą: jednoosiowa U1 = 2,5 + L/250 µm i przestrzenna E3 = U3 = 3,5 + L/200 µm, przy dopuszczalnej niepewności głowicy pomiarowej R3 = 3,5 µm – E3 i R3 wg PN-EN ISO 10360-2 (poprzednia wersja normy).

Do budowy zastosowano materiały technologii CARAT oraz liniały inkrementalne wykonane z Zeroduru, które pozwalają na osiągnięcie rozdzielczości sygnału wyjściowego wynoszącej 0,1 µm. Zastosowano obrotowy stół pomiarowy RT1 zintegrowany z systemem sterująco-pomiarowym robota. Prędkość pomiarowa może dochodzić do 70 mm/s, a w cyklu CNC nawet do 300 mm/s, przy maksymalnych przyspieszeniach do 2000 mm/s2. Maksymalna prędkość pomiarowego stołu obrotowego RT1 wynosi 450°/s, maksymalne przyspieszenie 225°/s2, a jego dopuszczalne odchyłki osi wynoszą; osiowa fa = 0,5 µm, promieniowa fr = 0,5 µm i zataczania f2= 0,5”. Automat o masie 5300 kg może mierzyć przedmioty, przy zastosowaniu stołu obrotowego ST1, mające masę nie większą niż 600 kg. Gradienty temperatury wynoszą 2,5 K/h, 10,0K /dzień i 2,5 K/miesiąc.

Odmienną koncepcją stosowania współrzędnościowej techniki pomiarowej w środowisku produkcyjnym stanowią centra pomiarowe.

Centra pomiarowe

Centra pomiarowe tworzone są na bazie klasycznych współrzędnościowych maszyn pomiarowych, które, jako maszyny laboratoryjne, wymagają spełnienia odpowiednich warunków, by można było wykorzystać ich wysokie dokładności. Odpowiednie warunki można stworzyć poprzez umieszczenie maszyny współrzędnościowej w kabinie, która może być usytuowana nawet w pomieszczeniu produkcyjnym.

Na uwagę zasługują rozwiązania centrów pomiarowych zrealizowane na zamówienie przez niemiecką firmę KOMEG [22], która i obecnie specjalizuje się w wykonywaniu kabin termicznych (klimatyzowanych). Firma KOMEG opracowała, przy współudziale firmy Carl Zeiss, centra pomiarowe zastosowane w przemyśle niemieckim, o symbolach AKZ 500, PKZ 850 i QUATRO [1].

Typowe centrum pomiarowe składa się następujących urządzeń:

- klasycznej maszyny lub kilku maszyn pomiarowych

- robota lub manipulatora obsługowego

- magazynu regałowego do składowania elementów na palecie

- jednostki sterującej (centralny komputer)

- sterowania transportem elementów

- czytników kodów kreskowych rozpoznających mierzone elementy na podstawie kodów kreskowych i uruchamiających odpowiednie programy pomiarowe.

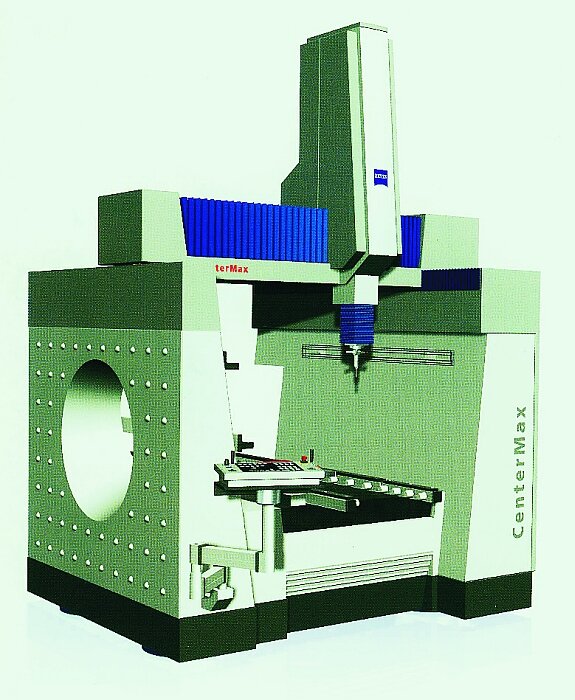

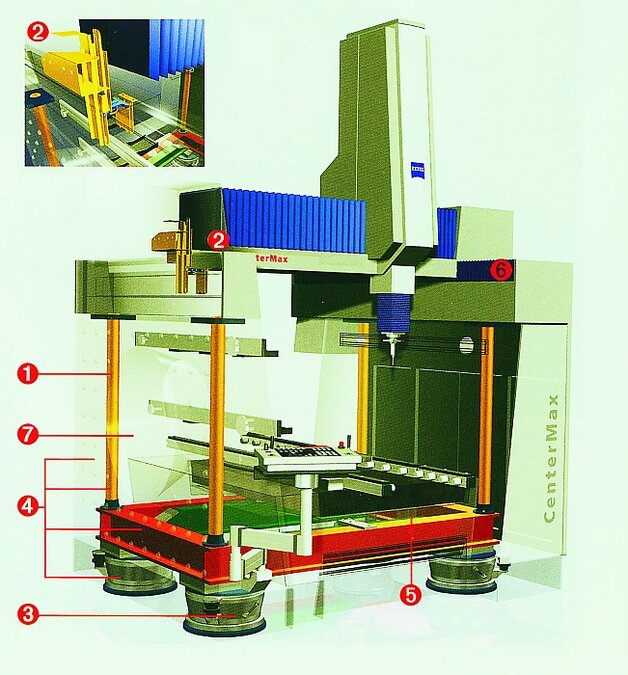

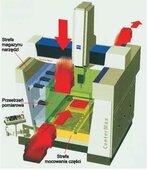

W ostatnich latach postęp w budowie maszyn w zakresie konstrukcji i doborze odpowiednich materiałów, a także sterowania i oprogramowania sprawił, że są budowane maszyny pomiarowe zaliczane do kategorii centrów pomiarowych, które mogą być zastosowane bezpośrednio w hali produkcyjnej bez potrzeby budowania specjalnych kabin. Do takich urządzeń zaliczyć można CenterMax (rys. 15) i GageMax firmy Carl Zeiss [12] i Mach-V firmy Mitutoyo [21].

W budowie centrum CenterMax [1, 3, 4, 9] zastosowano (rys. 16) dźwigary z inwaru 1, które wraz z łożem wykonanym ze stopu mineralnego, stanowią twarde jądro maszyny. Inwar, charakteryzujący się niskim współczynnikiem rozszerzalności liniowej, zmniejsza podatność na wpływy temperatury. Osłony 2, o ukształtowaniu labiryntowym, chronią łożyska i liniały pomiarowe przed zapyleniem i mgłą olejową. Aktywny układ tłumienia 3 składa się z czterech tłumików drgań, a specjalny układ kontrolny nadzoruje działanie systemu, wyrównując ewentualne różnice ciśnień. Dodatkowo zastosowano układ tłumienia dynamicznego i termicznego 4 (temperature resistant frame) zbudowany ze stopu mineralnego połączonego z dźwigarami ze stali niklowej. Przewidziano również zbiorniki 5 do odprowadzania cieczy technologicznych, np. wody, oleju, chłodziwa itp. Prowadnice 6 umiejscowiono wysoko, by zmniejszyć wielkość przemieszczanych mas – zrezygnowano tym samym z podpór podtrzymujących belkę portalu, jak to występuje w maszynach portalowych. Osłony 7 wykonane ze stopu mineralnego, oprócz nadania odpowiedniego kształtu maszynie, chronią centrum pomiarowe przed zewnętrznymi zaburzeniami dynamicznymi, termicznymi i przed zapyleniem.

CenterMax ma zakres pomiarowy wynoszący 900×1200×700 mm. Graniczny błąd dopuszczalny wskazania MPEE = 1,6 + L/300 µm. Graniczny błąd dopuszczalny zespołu głowicy pomiarowej dla pomiarów punktowych MPEP = 1,7 µm, a dla pomiarów skaningowych MPETij= 3,1 µm (72 s). Dopuszczalna niepewność pomiaru odchyłki okrągłości MPERONt = 1,7 µm. Prędkość pomiarowa wynosi 70 mm/s. Prędkość przemieszczania się głowicy pomiarowej w trybie CNC: po osiach maks. 300 mm/s, wektorowo maks. 520 mm/s. Wymienione dokładności pomiaru mogą być zachowane nawet gdy temperatura otoczenia zawiera się w przedziale od 8 °C do 40 °C. Gradienty temperaturowe wynoszą 2 K/h, 8,0 K/dzień i 2,0 K/miesiąc.

Centrum CenterMax jest konstrukcyjnie dostosowane do warunków produkcyjnych m.in. poprzez (rys. 17):

- stworzenie przestrzeni pomiarowej umożliwiającej wielowariantowe wypełnianie strefy mocowania przedmiotów bądź przez zastosowanie stołu pomiarowego w postaci płyty granitowej lub stołu obrotowo-pomiarowego lub przez zastosowanie palet

- możliwość dostarczania części do pomiaru z trzech stron przestrzeni pomiarowej

- zastosowanie automatycznego magazynu narzędzi znajdującego się poza przestrzenią pomiarową, bo umiejscowioną na bocznej ścianie maszyny o pojemności zawierającej maks. 24 gniazda narzędziowe.

Zaprezentowane centrum pomiarowe dało podstawy do opracowania mniejszych jednostek do podobnego stosowania w środowisku produkcyjnym z możliwością integracji z centrami produkcyjnymi. Przykładem nowego kompaktowego centrum jest GageMax [1, 3, 4, 10], którego widok przedstawiono na rys. 18 i na rys. 19, który przedstawia przestrzeń pomiarową z mierzonym przedmiotem.

GageMax ma zakres pomiarowy 700×500×500 mm. Zastosowana głowica pomiarowa VASTXT pozwala wykonywać pomiary prowadzące do wyznaczenia wymiarów kontrolowanych części, zarówno z pojedynczych punktów, jak i dużej liczby punktów na drodze skaningu.

GageMax wykonywany jest w dwóch opcjach dokładnościowych jako GageMax i jako GageMax HTG. Dla opcji standardowej graniczny błąd dopuszczalny wskazania MPEE wynosi: 2,2 + L/300 µm dla temperatury 20 °C, 2,6 + L/260 µm dla temperatury 28 °C oraz 2,8+L/240 µm dla temperatury 32 °C. W przypadku GageMax HTG możliwe są pomiary nawet w temperaturze otoczenia wynoszącej 40 °C – wówczas graniczny błąd dopuszczalny wskazania MPEE = 3,2 + L/200 µm.

Graniczny błąd dopuszczalny zespołu głowicy pomiarowej dla pomiarów punktowych MPEP = 2,2 µm (wg VDI/VDE V2 = 1,7 µm), a dla pomiarów skaningowych MPETij = 3,3 µm (72 s). Dopuszczalna niepewność pomiaru odchyłki okrągłości MPERONt = 3,0 µm.

Prędkości pomiarowe są podobne jak w CenterMax. Stosunkowo wysokie są przyspieszenia, bowiem wynoszą dla pomiarów osiowych do 2 m/s2 i wektorowych do 3,5 m/s2. Stosunkowo duża masa maszyny wynosząca 5000 kg wynika z masywnej podstawy, wykonanej z odlewanego materiału mineralnego, w której umieszczono przesuwne i pomiarowe zespoły osi X i Y, dostatecznie obudowane by zabezpieczyć przed wpływem czynników zewnętrznych takich, jak pyły, mgły olejowe itp.

GageMax jest przewidziane do zastosowania bezpośrednio w warunkach produkcyjnych i może być stosunkowo łatwo włączone w centrum obróbkowe, do jego miejsc transportowych, bowiem dostęp do przestrzeni pomiarowej maszyny jest możliwy z jednego z trzech kierunków. Ponadto możliwe jest zamocowanie na podstawie maszyny dowolnej konfiguracji stołu. Może to być stół granitowy, obrotowy stół pomiarowy lub paleta z opcją przesuwu, np. na rolkach. Instalowanie tych elementów nie zmniejsza zakresu pomiarowego w osi Z, gdyż montowane są w głębi podstawy maszyny. Dla zachowania stałej przestrzeni pomiarowej również magazyn z gniazdami do wymiany głowic i trzpieni pomiarowych montowany jest poza obszarem przestrzeni pomiarowej.

Również japońska firma Mitutoyo [21] oferuje maszyny pomiarowe przeznaczone do bezpośredniego zastosowania w warunkach produkcyjnych, jak np. MACH-V. Są one produkowane w dwóch odmianach jako MACH–V565 i MACH-V9106 o zakresach pomiarowych odpowiednio 505×605×505 mm i 905×1005×615 mm. Graniczny dopuszczalny błąd wskazania pomiaru długości zawiera się w przedziale od MPEE = 2,5 + 3,5L/1000 µm do MPEE = 3,6 + 5,8L/1000 µm. Zastosowane układy pomiarowe mają rozdzielczość wyjściową 0,1 µm. Maksymalna prędkość pomiarowa wynosi 866 mm/s.

W artykule dokonano przeglądu tych opcji współrzędnościowych maszyn pomiarowych, które mogą być zainstalowane w środowisku produkcyjnym. Objętość artykułu nie pozwoliła na wskazanie innych opcji urządzeń pomiarowych pracujących w technice współrzędnościowej, a nadających się do zastosowania w środowisku produkcyjnym. Do takich urządzeń można jeszcze zaliczyć tzw. ramiona pomiarowe (Portable CMMs) [11], które są co prawda ręcznymi urządzeniami pomiarowymi i chociaż są mniej dokładnoe niż współrzędnościowe maszyny pomiarowe, to mają też szereg zalet. Mogą na przykład wyznaczać wymiary wewnątrz wielkogabarytowych obiektów i dokonywać pomiarów urządzeń zainstalowanych w terenie.

Bibliografia

- Ratajczyk E.: Współrzędnościowa technika pomiarowa. Oficyna Wydawnicza Politechniki Warszawskiej. Warszawa 2005.

- Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych. WNT. Warszawa 2004.

- Pfeifer T., Imkamp D., Schmitt R.: Coordinate Metrology and CAx-Application in Industrial Production. Carl Hanser Verlag. Munich 2006.

- Neumann H.J.: Präzisionsmesstechnik in der Fertigung mit Koordinatenmessgeräten. Expert Verlag. Renningen 2004.

- VDI/VDE 2617 Genauigkeit von Koordinatenmessgeräten; Kenngrößen und deren Prüfung, 1986-1993, VDI-Verlag.

- PN-EN ISO 10360-1: 2003. Specyfikacja geometrii wyrobów (GPS). Badania odbiorcze i okresowe współrzędnościowych maszyn pomiarowych (CMM). Część 1: Terminologia.

- PN-EN ISO 10360-2: 2003. Specyfikacja geometrii wyrobów (GPS). Badania odbiorcze i okresowe współrzędnościowych maszyn pomiarowych (CMM). Część 2: CMM stosowane do pomiaru wymiarów.

- PN-EN ISO 10360-4: 2002. Specyfikacja geometrii wyrobów (GPS). Badania odbiorcze i okresowe współrzędnościowych maszyn pomiarowych (CMM). Część 4: CMM stosowane w trybie pomiaru skaningowego.

- Centrum pomiarowe CenterMax. Z izby pomiarowej do hali produkcyjnej. Mechanik nr 3/2002, s. 185–188.

- Schwarz W., Wiedmann W.: GageMax-Schluss mit „Lehren” Versprechungen. Innovation nr 5, p.10-11. Mechanik nr 5-6/2003, s. 344–346.

- Ratajczyk E.: Ramiona pomiarowe. Mechanik nr 12/2008, 1/2009, 2/2009.

- Carl Zeiss Sp. z o.o, Segment IMT (Warszawa) − Metrologia Przemysłowa.

- DEA − Serving Metrology Worldwide, Turin (Włochy).

- Leitz − Precision CMMs and Gear Inspection Centres, Wetzlar (Niemcy).

- Hexagon Metrology, Helsingborg (Szwecja).

- Brown & Sharpe Inc. North Kongstown (USA).

- Tesa Technology, Renens (Szwajcaria).

- Sheffield Measurement Inc. Fond du Lac, Wisconsin (USA).

- Renishaw plc, New Mills, Wotton-under-Edge (UK).

- Mitutoyo Polska Sp. z o.o. − innowacyjne rozwiązania pomiarowe.

- Komeg, Völklingen (Niemcy).

- Nikon Metrology.

- Smart Solutions − przedstawiciel firmy Nikon Metrology − Systemy pomiarowe.

prof. dr inż. Eugeniusz Ratajczyk – Politechnika Warszawska

Wydział Mechatroniki

Instytut Metrologii i Inżynierii Biomedycznej

Słowa kluczowe

centra pomiarowe, CMM, głowica pomiarowa, laser, robot pomiarowy, triangulacja, WMP

Komentarze

blog comments powered by Disqus