Jak migrować systemy sterowania VersaMax wykorzystując posiadaną wiedzę i zasoby

Z tego artykułu dowiesz się:

- w jaki sposób migrować systemy sterowania VersaMax do najnowszych rozwiązań,

- jak można wykorzystać posiadane moduły VersaMax I/O,

- co można zyskać dokonując migracji VersaMax do PACSystems RSTi-EP CPE200.

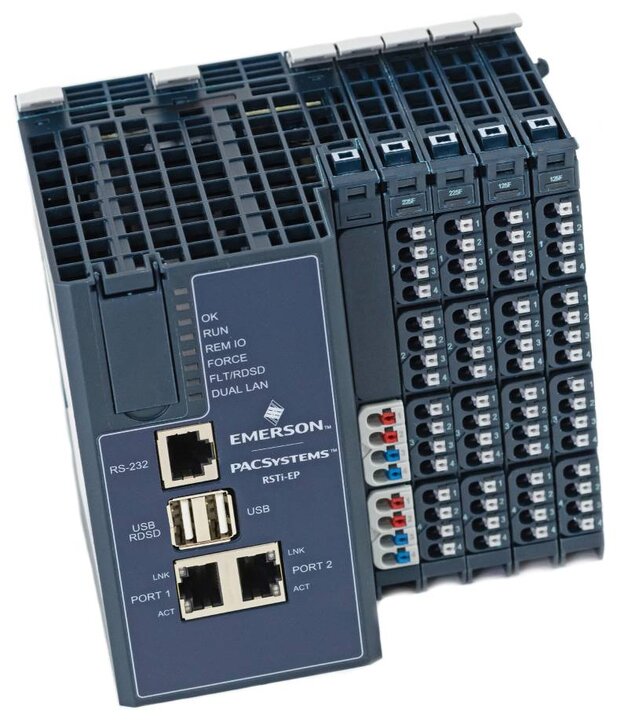

VersaMax – sterownik PLC, który zmieniał polski przemysł przez niemal 25 ostatnich lat, doczekał się godnego następcy. Wdrożony w tysiącach instalacji przemysłowych w Polsce i dziesiątkach tysięcy na całym świecie synonim prostoty i niezawodności, w aktualnej ofercie Emerson ustąpi miejsca nowemu kontrolerowi PACSystems RSTi-EP CPE200. Co obecni użytkownicy systemów VersaMax mają z nimi zrobić i jak wykorzystać wiedzę i zasoby, z których korzystają?

Co dalej z VersaMax?

VersaMax to już w technologicznej skali czasu konstrukcja wiekowa, ale jego legendarna niezawodność pozwalała do dziś utrzymywać setki zadowolonych klientów przy tej serii PLC. Wszędzie tam, gdzie duża funkcjonalność i rozbudowane możliwości komunikacyjne mogły ustąpić miejsca pewności działania i prostocie użycia, VersaMax był zawsze bardzo chętnie wykorzystywany. Przemysł jednak się zmienia, rosną wymagania i pojawiają się nowe wyzwania. Nowa seria kontrolerów PACSystems RSTi-EP CPE200 jest idealnym następcą i naturalną ścieżką migracji dla użytkowników VersaMax. Ale stary system w dalszym ciągu można wykorzystać, minimalizując koszty i czas potrzebny na migrację.

Program sterujący – idea systemu sterowania

Każdy sterownik PLC i kontroler PAC jest bezużyteczny bez programu sterującego. To program sterujący jest zbiorem wiedzy i doświadczenia inżynierów, którzy przez lata go rozwijali i dokładali koleje szczeble kodu. Bezcenna wiedza i doświadczenie, które zdobywali przez ten czas i przelewali je na postać algorytmu sterowania – najpierw w oprogramowaniu LogicMaster, później w VersaPro i Proficy, a obecnie PAC Machine Edition – wcale nie musi iść na marne. Emerson (podobnie jak wcześniej GE Fanuc i GE) bardzo dba o to, aby najlepsze praktyki i funkcje dało się przenieść do najnowszych środowisk narzędziowych oraz nowych, kontrolerów będących następcami serii wycofywanych z oferty.

Nie inaczej jest w przypadku VersaMax. Program sterujący, który najczęściej był przygotowywany z oparciu o język drabinkowy, jest kompatybilny i może zostać w 100% wykorzystany w nowej serii kontrolera. Na szczególną uwagę zasługuje fakt, iż program może zostać pobrany bezpośrednio z VersaMax do PAC Machine Edition pomimo tego, że algorytm był pierwotnie przygotowany w innym środowisku developerskim i w innej wersji narzędzia.

Jeśli dysponujemy backupem aplikacji – tym lepiej. PAC Machine Edition pozwala zaimportować backupy aplikacji, przygotowane w LM90, VersaPro lub Proficy Machine Editon, do środowiska w najnowszej wersji (obecnie PME 10.1). Procedura importu tworzy strukturę projektu dokładnie tak, jak miało to miejsce w oryginalnym narzędziu i dla rodziny urządzeń, dla jakiej było to robione pierwotnie. Jedno polecenie pozwala przekonwertować aplikację ze sterownika VersaMax na kontroler PACSystems RSTi-EP CPE200. Uwaga! Jest to możliwe już w podstawowej wersji narzędzia – PAC Machine Edition Lite.

Konwersja rodzin PLC w ramach gotowych projektów? Możliwa!

Konwersja rodziny PLC w ramach projektu automatycznie uruchamia w środowisku narzędziowym procedurę walidacji projektu, której efektem jest zwrócenie listy wyjątków i ewentualnych błędów, jakie mogły się pojawiać w przypadku zmiany rodziny PLC. Pojawienie się takich wyjątków jest naturalne. Oprogramowanie narzędziowe ewoluuje i niektóre bloki funkcyjne mają dodatkowe możliwości. Kompilator zwraca programiście jasną informację, mówiącą o tym, jak dany blok należy sparametryzować, aby móc skorzystać z nowych możliwości. Programista może się zastosować do sugestii narzędzia lub świadomie wybrać, że sposób obsługi ma być dokładnie taki sam, jak w starej wersji programu.

Ewentualne błędy jakie mogą się pojawić będą już wymagały większej ingerencji ze strony programisty. Doświadczenia z migracją aplikacji ze sterowników 90-30 do PACSystems RX3i pokazują jednak, że korygowanie takich błędów jest szybkie i bezproblemowe. Wyzwań mogą dostarczyć projekty wykorzystujące stare standardy komunikacji (takie, jak Genius, DeviceNET czy Profibus DP), które nie są już domyślnie wbudowane w PACSystems RSTi-EP CPE200, ale to nie oznacza, że ich wykorzystanie nie jest możliwe.

Moduły VersaMax I/O. Złomować? Niekoniecznie!

Wiadomo, że system sterowania to nie samo CPU. To także szereg modułów I/O, które są niezbędnym elementem każdego projektu. Pierwszy rzut oka na VersaMax i PACSystems RSTi-EP CPE00 – i już wiadomo, że bezpośrednio do nowego CPU starych modułów nie podłączymy. Inna technologia, inny gabaryt. Kosz? Niekoniecznie.

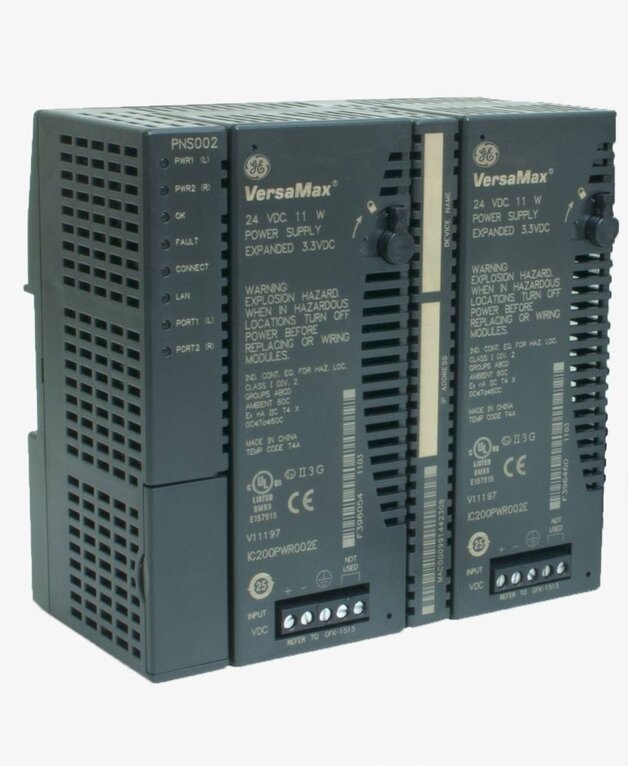

Stary system VersaMax można w bardzo prosty sposób przerobić na układ wejść/wyjść oddalonych w sieci Profinet i podłączyć go do nowego kontrolera. Wystarczy wymienić jednostkę centralną CPU (IC200CPU001/002/005/E05) na interfejs oddalony sieci Profinet (IC200PNS001 lub IC200PNS002). Tak skonfigurowany układ może w naszym systemie służyć kolejne lata.

To, co może szczególnie zainteresować Służby Utrzymania Ruchu, to fakt, iż opisana wyżej migracja pozwala na podłączenie starego układu I/O nie tylko do kontrolera PACSystems RSTi-EP CPE200. Układ ten może być podłączany do dowolnego systemu sterowania obsługującego standard Profinet i może pracować jako układ I/O w systemach redundancji PACSystemss PNSR! Interfejs komunikacyjny posiada bowiem zintegrowane mechanizmy Profient MRP i pozwala na komunikację w topologii pierścienia (Ring) w systemach klasycznych oraz tych o podwyższonej dostępności.

Kolejnym bardzo istotnym aspektem podczas migracji jest również fakt, że w ramach VersaMax I/O można obsługiwać lokalne moduły komunikacyjne do sieci Modbus RTU Master (moduł IC200CMM020) oraz moduł komunikacyjny do sieci Profibus DP Master (moduł IC200BEM003). Tym samym węzeł może zacząć pełnić dodatkowe funkcje koncentratora danych. Interfejsy komunikacyjne, podobnie jak PLC, wymagają zastosowania zasilacza systemowego – można je przenieść bezpośrednio ze starego CPU, bo to dokładnie te same zasilacze.

Migracja modułów rozszerzeń z VersaMax do RSTi-EP I/O

Jeśli podczas migracji zdecydujemy się na zmianę nie tylko CPU, ale i modułów rozszerzeń, bardzo pomocna okaże się rozbudowana lista modułów sygnałowych od RSTi-EP. Pełne portfolio rozróżnia moduły nie tylko z punktu widzenia liczby wbudowanych kanałów i typu obsługiwanego sygnału, ale i z punktu widzenia sposobu podłączania okablowania obiektowego do zacisków. Moduły RSTi-EP, w zależności od typu, obsługują tryb 1-, 2- i 3-przewodowy, co znacznie redukuje konieczność modyfikacji na poziomie okablowania obiektowego. Analogowe moduły rozszerzeń dla RSTi-EP dostępne są z przetwornikami 12- i 16-bitowymi, co pozwala utrzymać taką samą dokładność pomiarów analogowych, jak miało to miejsce w VersaMax.

Szafy sterujące? Zostają!

Zarówno seria VersaMax, jak i PACSystems RSTi-EP CPE200, do montażu w szafie sterującej wykorzystywały szyny DIN 35 mm. Jeśli chcemy wykorzystać posiadane szafy sterujące, możemy to zrobić, co dodatkowo ograniczy czas i koszty migracji. Nowy kontroler jest zdecydowanie smuklejszy, więc cały nowy system sterowania bez problemu zmieści się w miejscu, w którym do tej pory pracował VersaMax. Również warunki przemysłowe nie stanowią dla RSTi-EP problemów. Odporność na wibracje (dzięki eliminacji elementów ruchomych i wirujących) oraz możliwość pracy w temperaturach od -20 do +60°C pozwalają stosować PACSystems RSTi-EP CPE200 w nieogrzewanych i niewentylowanych szafach sterujących.

Migracja z VersaMax do PACSystems RSTi-EP CPE200 – jakie problemy mogą się pojawić?

Emerson bardzo dba o przygotowanie możliwie prostej ścieżki migracji, ale każdy system sterowania i program sterujący jest inny, a każdy proces migracji wymaga od inżyniera weryfikacji, czy zmiana rodziny kontrolerów na nowe jest możliwa i opłacalna. Czasem okazuje się, że jeden element może bardzo skutecznie utrudnić proces migracji. Co może okazać się takim wyzwaniem?

O pierwszej możliwości już wspomniałem: korzystanie ze starych standardów komunikacji, takich jak Genius lub DeviceNet. Te standardy nie są już rozwijane w Emerson i jeśli architektura systemu sterowania się o nie opiera, wówczas zakres migracji może być znacznie większy, niż tylko wymiana samego CPU. Problemem może być także obsługa wymian modułów na ruchu. W aktualnej wersji firmware PACSystems RSTi-EP CPE200 nie wspiera wymiany modułów pod napięciem. Same układy I/O dają taką możliwość, ale Emerson jasno informuje że wymiana modułów nie jest w tym momencie obsługiwana.

Utrudnieniem może być też migracja specjalistycznych modułów sygnałowych jak np. modułów tensometrycznych. Przejście na nową serię będzie wymagało zastosowania dodatkowego konwertera.

Co zyskuje użytkownik przy migracji VersaMax do PACSystems RSTi-EP CPE200?

To właściwie temat na osobny artykuł. Różnic między tymi rodzinami urządzeń jest bardzo dużo. Największe znacznie ma jednak wykorzystanie PACengine – standardu który wykorzystywany jest we wszystkich urządzeniach i rodzinach PACSystems. Standard ten jest nieustannie rozwijany i daje znacznie większe możliwości w zakresie programowania kontrolera, w tym obsługę języków LD, IS, ST, FBD, a także kompilator C++. PACengine obsługuje znacznie większe zasoby pamięci, udostępnia także możliwość programowania symbolicznego i programowania na ruchu z funkcją Test Mode.

Nieporównywalna jest też wydajność i czas cyklu – w CPE200 cykle na poziomie pojedynczych milisekund to standard, nawet przy średniej wielkości aplikacjach sterujących. Wejście w PACSystems otwiera też przed użytkownikiem nowe architektury pracy systemu sterowania – układy wysokiej dostępności. Pod względem możliwości komunikacyjnych nowe serie deklasują VersaMax i konkurencję na rynku. Standardem jest Modbus RTU, Modbus TCP, Profinet oraz OPC-UA Server. Oczywiście do dyspozycji są też standardy rozwijane przez Emerson – SNP(X), SRTP czy EGD. Wybrane jednostki mają dodatkowo wbudowaną obsługę DNP3.

Prostsze jest też serwisowanie nowej serii. Pamięć MRAM, eliminująca potrzebę korzystania z baterii podtrzymującej RAM, programowanie na ruchu czy konstrukcja ułatwiająca serwis elektryczny urządzenia, mają bezpośredni wpływ na łatwość wdrażania i obsługi. Ostatni, bardzo istotny aspekt przemawiający za migracją, to wbudowane w nowy kontroler PACSystems RSTi-EP CPE200 mechanizmy zabezpieczeń, które podnoszą bezpieczeństwo układu, czego potwierdzeniem jest certyfikat Achilles Level 2. Wszystko to sprawia, że PACSystems RSTi-EP CPE200 w najbliższym czasie stanie się standardem przy modernizacji starszych układów automatyki budowanych w oparciu o VersaMax.

Poznaj nową serię kontrolerów Emerson PACSystems RSTi-EP CPE200. Sprawdź Kurs programowania PACSystems RSTi-EP CPE200!

źródło: ASTOR