Ewolucja układów napędowych

Agnieszka Staniszewska drukuj

Podczas rozważań na temat układów napędowych w przemyśle warto na chwilę pochylić się nad zjawiskiem ich ewolucji, spojrzeć w przeszłość i uświadomić sobie, jak wielki nastąpił w tej dziedzinie postęp. W takiej analizie pomocny może okazać się poniższy zarys, w którym zasygnalizowano najważniejsze aspekty związane z ewolucją układów napędowych, a także wyszczególniono czynniki mające bezpośredni wpływ na te przemiany.

Rozwój systemów napędowych jest integralnie związany z rozwojem przemysłu. Postęp myśli technologicznej wiąże się z koniecznością szukania nowych rozwiązań i środków, które umożliwiają zmianę sposobu działania, wdrażanie nowych technologii oraz realizację nowych pomysłów. Zintensyfikowanie rozwoju przemysłu nie byłoby możliwe bez znacznego postępu w dziedzinie systemów napędowych. Ruch stanowi przecież fundament każdej gałęzi przemysłu. Jak łatwo zauważyć, w opisywanym przypadku występuje zjawisko symbiozy – obie strony korzystają na tym związku. Rozwój jednego z obszarów otwiera nowe możliwości w drugim. Na wspomnianej symbiozie zyskujemy wszyscy, ponieważ progres w obu obszarach wpływa w wielu aspektach na życie każdego z nas. Przemysł to przecież nic innego jak pewnego rodzaju dział życia, dzięki któremu zasoby przyrody są przetwarzane i dostosowywane do potrzeb ludzi.

Dążenie do doskonalenia

Należałoby zastanowić się, co tak naprawdę wpływa na ciągłą ewolucję systemów napędowych, jakie czynniki powodują pojawianie się nowych rozwiązań i możliwości. Ogólnie można stwierdzić, że jest to ciągły wzrost wymagań odbiorców i użytkowników oraz ich oczekiwań wobec napędów. Odbiorcy wychodzą z założenia, że skoro da się wykonać system o odpowiednich parametrach i cechach, to dlaczego nie pokusić się o jego udoskonalanie i poszerzanie spektrum jego możliwości. Naturalnie dzieje się właśnie tak, że następuje ulepszanie systemów, korygowanie ewentualnych błędów oraz zwiększanie ich możliwości.

Niewątpliwie na ewolucję systemów napędowych wpływ ma nieustanny postęp techniki. Z upływem czasu następuje rozwój w zakresie fizyki i chemii, coraz więcej wiadomo o właściwościach materiałowych, sprzęt badawczy jest coraz nowocześniejszy i umożliwia coraz dokładniejsze pomiary, nie bez znaczenia pozostaje również zdobywanie odpowiedniego doświadczenia i korzystanie z jego dobrodziejstw. Minimalizacja podzespołów i urządzeń wymusza ciągłe zwiększanie dokładności pozycjonowania, a bardziej złożone urządzenia wymagają większej liczby elementów w systemie napędowym oraz sensorów umożliwiających pomiar odpowiednich wielkości fizycznych, a także elementów wykonawczych i monitorujących. Wszystko to powoduje wzrost złożoności systemów. Kolejnym czynnikiem wpływającym na przemiany jest dążenie do upraszczania czynności obsługowych oraz ułatwiania łączenia poszczególnych elementów w zakresie zarówno mechanicznym, jak i elektrycznym. Bardzo istotnym faktem jest dążenie do przyspieszania procesów – jest to jeden z głównych czynników wpływających na ewolucję. Nie można zapominać o rosnącej dbałości o bezpieczeństwo. Wieloletnie zaniedbania w tej kwestii oraz rosnąca świadomość wymuszają zmiany w technologii, co oznacza również ingerencję w zagadnienia związane z dziedziną obejmującą systemy napędowe. Nie bez znaczenia pozostaje także dbałość o ekologię i wzrost świadomości w tym zakresie.

Układy otwarte do prostych aplikacji

Proste układy napędowe działają w pętli otwartej, a w ich skład wchodzą napęd oraz urządzenie wykonawcze. Przepływ sygnałów odbywa się wyłącznie w jednym kierunku – od wejścia do wyjścia. Oznacza to, że sygnał wyjściowy nie ma żadnego wpływu na sygnał wejściowy. Aby otrzymać pożądaną wartość wyjściową układu, należy znać charakterystykę obiektu oraz przewidywać możliwe zakłócenia i być świadomym, co może być ich źródłem. Na tej podstawie odpowiednio ustawia się wartość wejściową. Wadami takiego rozwiązania są brak możliwości weryfikacji wartości wyjściowej układu oraz brak możliwości reagowania na nieprzewidziane zakłócenia. W przypadku stosowania idei układu otwartego do pozycjonowania dowolnego urządzenia wykonawczego istnieje konieczność przewidywania wszelkich czynników zewnętrznych i zakłóceń, które mogą przyczynić się do nieprecyzyjnego pozycjonowania. Brak informacji zwrotnej na temat aktualnej pozycji urządzenia wykonawczego uniemożliwia odpowiednią korekcję pracy układu, którą należałoby wykonać przez wzgląd np. na jego inercję. Kumulowanie się błędów pozycjonowania podczas wydawania kolejnych rozkazów może powodować coraz większe rozbieżności między wartościami zadawanymi a uzyskiwanymi, co oznaczałoby wzrost uchybu. Rozkazy w układzie otwartym są wysyłane do układu według z góry zaplanowanej sekwencji. Nie ma możliwości ich modyfikacji w czasie rzeczywistym w zależności od rozwoju bieżącej sytuacji.

Idea układu otwartego znajduje obecnie zastosowanie w przemyśle bardzo rzadko i tylko w bardzo prostych aplikacjach, niemających nałożonego reżimu dokładności. Przykładowym zastosowaniem takiej idei jest aplikacja, w której możliwe są tylko dwa położenia elementu wykonawczego, prawdopodobieństwo wystąpienia zakłóceń jest minimalne, a zachowanie napędu z góry do przewidzenia ze względu na znaną inercję całego układu, który wykonuje z góry wiadome i zaplanowane ruchy, z ewentualnym obciążeniem, którego masa jest znana. Generalnie koncepcja układu otwartego jest użyteczna w aplikacjach, gdzie wykonywane są proste zadania, które można zdefiniować w sposób cyfrowy, a przebieg procesu jest kontrolowany przez człowieka. Najważniejszą zaletą stosowania omawianej koncepcji jest relatywnie niski koszt jej wdrożenia.

Sprzężenie zwrotne

Z pomocą nadchodzi idea sprzężenia zwrotnego. Jest to kamień milowy w ewolucji układów napędowych, który znacząco wpłynął na dalszą drogę ich rozwoju. Idea sprzężenia zwrotnego opiera się na zbieraniu informacji o aktualnym stanie na wyjściu układu i modyfikowaniu na bieżąco rozkazów zadawanych na wejściu, w zależności od tego stanu. Dzięki informacji zwrotnej istnieje możliwość modelowania zachowań w czasie rzeczywistym. Aby zaistniało sprzężenie zwrotne, należy zastosować w układzie sensory oraz regulatory. Przykładowo, chcąc odpowiednio przemieścić element wykonawczy w pożądane miejsce z zadaną prędkością, należy skorzystać z regulatora, który na podstawie informacji, np. z enkodera, na temat aktualnej pozycji oraz stosownego algorytmu jest w stanie odpowiednio reagować podczas przemieszczania się elementu wykonawczego i wpływać na wartości wejściowe układu, czyli odpowiednio je korygować.

Najpopularniejszym sposobem regulowania wartości jest zastosowanie regulatora PID, którego człon P – proporcjonalny – kompensuje bieżący uchyb (różnicę między wartością zadaną a sygnałem wyjściowym), I – całkujący – kompensuje akumulację uchybów z przeszłości, zaś D – różniczkujący – kompensuje spodziewane uchyby. Dobór parametrów regulatora PID, którego zadaniem jest utrzymanie wartości wyjściowej na poziomie wartości pożądanej, może odbywać się w różny sposób: za pomocą metody empirycznej lub z użyciem jednej z zaproponowanych przez Zieglera i Niecholsa lub Cohena i Coona metodologii. Należy uważać, aby nie doprowadzać do przeregulowania układu.

Sprzężenie w przód

Jako całkowite przeciwieństwo idei sprzężenia zwrotnego należy wskazać koncepcję sprzężenia w przód, które również reguluje zachowanie układu, ale musi wcześniej uwzględniać, co może dziać się w określonych sytuacjach. Stosując takie rozwiązanie, należy mieć na uwadze, że zakłócenia czy obciążenia, którym poddawany jest sterowany układ muszą być zmierzone i uwzględnione zanim spowodują jakiś skutek. Najlepiej stosować w układach napędowych zarówno sprzężenie zwrotne, jak i sprzężenie w przód.

Układy bardziej rozbudowane

Sprzężenia są znakomitym wyznacznikiem ewolucji układów napędowych. Obecnie stosuje się wielokrotnie zagnieżdżone zależności oraz liczne sensory i regulatory, a wszystko po to, aby zmniejszać uchyby, zwiększać dokładność i przyspieszać procesy produkcyjne. Trudno sobie obecnie wyobrazić układ napędowy maszyny bez enkodera, z którego można odczytać informację o aktualnej pozycji. Tę informację można w pętli zwrotnej przekazać do wejścia układu, na którym z użyciem regulatora można odpowiednio zmodyfikować zadawaną wartość wejściową.

Powyższe rozważania są kolejnym dowodem na ewolucję systemów napędowych.

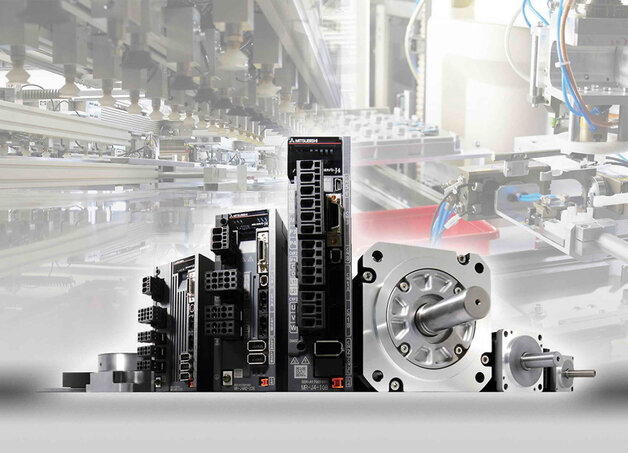

Serwonapędy

Idea prostego układu została z biegiem czasu praktycznie wyparta przez serwonapędy. Serwonapędy to obecnie podstawowe elementy wykonawcze stosowane w automatyce, których trzema zasadniczymi elementami są silnik, enkoder i sterownik pracujące w pętli sprzężenia zwrotnego. Dzięki nim realizowany jest ruch wszędzie tam, gdzie wymagane jest pozycjonowanie i precyzyjne przemieszczanie. Im enkoder ma większą rozdzielczość, tym większa szansa na osiągnięcie lepszej precyzji, ponieważ dokładniej określona jest pozycja wirnika silnika. Dzięki korzystaniu z serwonapędów możliwa jest kontrola pozycji silnika, a więc również elementu poruszającego się za sprawą tego silnika, nawet w przypadku nieprzewidzianych wcześniej zakłóceń, nieoczekiwanej zmiany napięcia czy też obciążenia wału. Taka kontrola nie była możliwa w układach bez sprzężenia zwrotnego.

Obecnie jednym z podstawowych zastosowań serwonapędów są maszyny sterowane numerycznie, takie jak wycinarki laserowe, plazmowe, gazowe i wodne, plotery frezujące i rysujące czy tokarki. Detale, które powstają z użyciem takich maszyn, muszą spełniać najwyższe normy jakościowe, ponieważ od precyzji ich wykonania zależy niejednokrotnie powodzenie różnych projektów mechanicznych. Oczywista staje się więc konieczność dokładnego pozycjonowania i kontrolowania prędkości oraz przyspieszeń.

Zmiany w systemach sterujących

Ewolucja systemów napędowych jest bezsprzecznie powiązana z przekształcaniem się systemów sterujących. W przeszłości stosowano techniki przekaźnikowo-stycznikową i półprzewodnikową, a odpowiedni algorytm był realizowany za pomocą właściwie zbudowanej sieci połączeń. Obecnie powszechnymi sposobami realizacji sterowania napędami jest używanie programowalnych sterowników logicznych – PLC.

PLC realizuje żądany algorytm dzięki wprowadzeniu go do pamięci sterownika. Jest znacznie lepszym rozwiązaniem niż te stosowane w przeszłości. Sterownik zajmuje bowiem zdecydowanie mniej miejsca niż złożona szafa przekaźnikowa, łatwiej jest programować i nanosić ewentualne poprawki, można symulować działanie algorytmu, minimalizacji ulega ryzyko złego podłączenia poszczególnych elementów systemu, czytelniejsza i bardziej przejrzysta jest zasada działania układu, a ponadto bez problemu można realizować ideę sprzężenia zwrotnego, zarówno w zakresie kontroli prędkości, jak i pozycji. W przypadku bardziej rozbudowanych sterowników modułowych ewentualne naprawy systemu ograniczają się do wymiany odpowiednich modułów. Nie bez znaczenia pozostaje również fakt, że sterowniki PLC charakteryzują się większą niezawodnością, a koszt ich instalacji jest nieporównywalnie mniejszy.

Sterowniki PLC

Sterownik PLC jest głównym elementem układu sterowania, w skład którego wchodzą również układy wejściowe i wyjściowe. Zadaniem tych pierwszych jest zbieranie informacji o stanie obiektu i środowiska, a ich zasadniczymi elementami są sensory monitorujące odpowiednie wielkości fizyczne. Układy wyjściowe zawierają przede wszystkim elementy wykonawcze, ale również elementy sygnalizujące i wizualizujące proces produkcji. Same sterowniki PLC również przeszły ewolucję – są teraz znacznie bardziej złożone i mogą realizować o wiele więcej funkcji, niż miało to miejsce w początkowej fazie ich rozwoju. Oprócz sterowania układem pozwalają one na gromadzenie danych oraz zdalną diagnostykę. Otwiera to szereg nowych możliwości w obszarze obsługi napędów. Producenci sterowników PLC wychodzą nieustannie naprzeciw oczekiwaniom odbiorców i na bieżąco reagują na ich potrzeby. Nierzadko powstają sterowniki przeznaczone do konkretnych zastosowań. Ważne jest również wsparcie producentów w postaci dokumentacji, przeznaczonej dla środowisk programistycznych czy kompatybilnych paneli operatorskich.

Komputer jako sterownik

Komputer PC jest niezwykle popularnym narzędziem pracy, które znajduje zastosowanie w wielu obszarach życia. Można go, podobnie jak sterownik PLC, wykorzystywać jako sterownik ruchu. Jest wiele aspektów przemawiających za takim rozwiązaniem. Są to bez wątpienia łatwa dostępność sprzętu, powszechnie znana budowa i zasada działania poszczególnych podzespołów, bogata gama oprogramowania narzędziowego oraz możliwość równoległego korzystania z różnego typu oprogramowania na jednym urządzeniu. W przypadku szczególnie niekorzystnych warunków środowiskowych, takich jak pyły, niska temperatura, duża wilgotność czy ryzyko kontaktu z płynami, lepszym rozwiązaniem jest zastosowanie komputera przemysłowego. Jego architektura logiczna może być kompatybilna z komputerami PC. Niezależnie od typu, komputer pełni rolę centralnego elementu układu sterowania – przetwarza otrzymane informacje i odpowiednio na nie reaguje. Korzystając z niego, można przeprowadzać symulacje programowe, a rozruch systemów jest znacznie łatwiejszy.

Karty rozszerzeń

Niezwykle istotne w układzie sterowania opartym na komputerze PC są karty rozszerzeń, które przyłączone do odpowiednich portów komputera uczestniczą w wymianie i przetwarzaniu informacji oraz rozkazów pomiędzy sensorami a elementami wykonawczymi. Karty rozszerzeń oprócz standardowych wejść i wyjść cyfrowych ogólnego przeznaczenia mają wejścia i wyjścia odpowiedzialne za sterowanie ruchem, takie jak wejścia enkoderowe, do których dostarczana jest informacja o aktualnej pozycji wirnika silnika, wyjścia analogowe, które mogą uczestniczyć w przekazywaniu komend związanych bezpośrednio z pracą silnika, czy też wyjścia krok/kierunek. Odpowiednie połączenie poszczególnych elementów układu napędowego z wejściami i wyjściami takich kart rozszerzeń powoduje, że komputer może stać się sterownikiem ruchu z wbudowanymi regulatorami ruchu.

Oprogramowanie

Niezwykle ważną rolę w systemach czasu rzeczywistego odgrywa oprogramowanie używane na komputerze sterującym pracą danego urządzenia. Powoduje ono metamorfozę zwykłego komputera w sterownik ruchu. Przykładami takich oprogramowań mogą być LinuxCNC oraz Mach, sprawdzające się jako systemy dla komputerów sterujących np. pracą frezarki, wycinarki plazmowej czy manipulatora. Umożliwiają one kontrolę ruchu poszczególnych jednostek napędowych oraz współpracę zarówno z sensorami, jak i z elementami wykonawczymi, również z tymi niekoniecznie bezpośrednio związanymi z ruchem maszyny, a przykładowo pełniącymi funkcję monitorującą. Innym oprogramowaniem umożliwiającym sterowanie ruchem z poziomu komputera jest LabVIEW z przeznaczonym do tego typu zastosowań modułem SoftMotion. Podobnie jak wcześniej wymienione, umożliwia ono sterowanie pętlami prędkości i położenia. Charakterystyczny jest graficzny charakter tego środowiska.

G-KOD

Istotną rolę w systemach sterowania ruchem z użyciem komputera odgrywa G-kod. Jest to zbiór elementarnych komend, których zastosowanie w odpowiedniej sekwencji umożliwia pracę maszyny sterowanej numerycznie zgodnie z zamysłem obsługującego. Kilka podstawowych poleceń wystarczy, aby z użyciem wspomnianego wcześniej oprogramowania wywołać pożądany ruch maszyny. Możliwe jest również definiowanie własnych komend. Dostępne na rynku systemy można wykorzystywać jako bazę do autorskich programów sterujących, a odpowiednia nakładka może poszerzyć spektrum możliwości takiego oprogramowania.

Napędy zintegrowane z silnikiem

Jednym z efektów ewolucji układów napędowych jest pojawienie się kompaktowych napędów zintegrowanych z silnikiem. Jest to skutek nieustannych prób sprostania wciąż rosnącym wymaganiom klientów. Stosowanie takiego rozwiązania niesie za sobą wiele korzyści, przede wszystkim oszczędność czasu na etapie projektowania i budowania urządzenia z napędami. Stosując napędy zintegrowane z silnikiem, nie trzeba zastanawiać się nad kompatybilnością poszczególnych elementów, tracić czasu na ich odpowiedni dobór czy zastanawiać się nad sposobem ich połączenia. Ponadto znika ryzyko nieprawidłowego podłączenia podzespołów oraz ulega redukcji liczba możliwych do popełnienia błędów i liczba komponentów układu. Wszystko to wiąże się ze zmniejszeniem kosztów zastosowania danego rozwiązania, minimalizacją ilości potencjalnych źródeł zakłóceń oraz oszczędnością czasu. Niewątpliwą zaletą stosowania tego typu rozwiązania jest oszczędność miejsca. Napędy zintegrowane z silnikiem zajmują o wiele mniej miejsca niż zespół urządzeń wraz z siecią połączeń. Wpisuje się to idealnie w tendencję do minimalizowania urządzeń i podzespołów.

Mimo rozlicznych zalet, należy pamiętać również o wadach. Jedną z nich jest to, że ewentualna awaria modułu wiąże się najczęściej z wymianą całości urządzenia, a nie tylko danego podzespołu. Stosowanie napędów zintegrowanych z silnikiem wpisuje się w ideę modułowości. Oczywiście łatwiej jest wykonać coś z gotowych już elementów i poskładać je w całość, ale z drugiej strony pojawia się ryzyko utrudnionego zrozumienia zasady działania składowych modułu.

Indywidualnego dostosowania do aplikacji można dokonywać z wykorzystaniem dostępnych modułów rozszerzeń. Jest to bardzo wygodne rozwiązanie, którego zaletą jest przejrzystość. Na korzyść zintegrowanych modułów kompaktowych przemawia również fakt, że praca z dokumentacją techniczną jest o wiele prostsza – wszystko stanowi spójną całość.

SOFT STARTY

Wyznacznikiem ewolucji systemów napędowych jest również pojawienie się potrzeby zapewnienia łagodnego startu układu automatyki. Większe wymiary i złożoność sterowanych elementów wymusiła zapewnienie ograniczenia udaru prądowego w momencie włączania urządzenia elektrycznego. Soft starty są stosowane, aby zapobiec zadziałaniu zabezpieczeń w chwili, gdy prąd wielokrotnie przewyższa prąd znamionowy. Dawniej wykonywano je przy użyciu elementów biernych, które były włączane szeregowo w obwód prądowy za pomocą np. styczników lub przekaźników. Obecnie stosuje się sterowane mikroprocesorowo układy energoelektryczne. Jest to rozwiązanie znacznie prostsze w obsłudze, bardziej wydajne oraz mniej zawodne. Idea soft startu opiera się na stopniowym podnoszeniu napięcia przykładanego do silnika od wartości początkowej do pełnej. Oprócz redukcji wartości prądu rozruchowego, co zapobiega spadkowi napięcia w sieci, zastosowanie soft startu umożliwia mniejsze zużycie poszczególnych elementów ze względu na redukcję naprężeń mechanicznych. Opisywana idea znajduje najczęściej zastosowanie w przypadku sterowania pracą pomp, sprężarek, młynów, transporterów, mieszadeł, wind czy wentylatorów. Można więc zauważyć, że soft starty są obecnie powszechnie stosowanym rozwiązaniem, znacząco optymalizującym działalność przemysłową.

Pozycjonowanie elementów wykonawczych

Niewątpliwie w rozważaniach na temat ewolucji systemów napędowych należy również pochylić się nad problemem złożoności urządzeń wykonawczych oraz możliwościami dotyczącymi zakresu ich ruchu. Kierując się kryterium chronologicznym, należy wspomnieć w pierwszej kolejności o możliwie najprostszym z systemów, zawierającym w sobie wyłącznie jeden silnik główny pracujący w układzie otwartym. Jak łatwo się domyślić, jest to rozwiązanie mocno ograniczające złożoność i funkcjonalność napędzanych układów. Ruch elementu wykonawczego może odbywać się tylko w jednym kierunku, a co się z tym wiąże, zakres roboczy urządzenia wykonawczego, które mogło być obsługiwane przez taki system napędowy był znacząco ograniczony. Ponadto dokładność pozycjonowania w takich układach była zdecydowanie za mała. Następne były naturalnie systemy umożliwiające ruch urządzenia w dwóch osiach oraz takie, które umożliwiają pracę w pętli zamkniętej.

Podstawowy układ sterowania, stosowany w urządzeniach automatyki, składa się ze sterownika ruchu, który przekazuje sygnał do przemiennika częstotliwości, ten steruje prędkością i położeniem elementu wykonawczego, a sterownik ruchu otrzymuje również informację zwrotną dotyczącą położenia. Taki podstawowy układ nie rozwiązuje jednak problemu sterowania wieloma osiami i nie zaspokaja wciąż rosnących potrzeb. W związku z tym obecnie bardzo często zastosowanie znajdują systemy obsługujące wiele osi ze sterownikami wieloosiowymi jako głównymi elementami sterującymi.

Sterowniki wieloosiowe

Na przykładzie manipulatora można zauważyć, że do interpolacji położeń wszystkich elementów wykonawczych niezbędna jest znajomość pozycji każdej z osi. Musi następować przepływ informacji pomiędzy każdym ze sterowników ruchu znajdującym się w danym układzie. Niezwykle istotna jest w tym przypadku dbałość o to, by nie doprowadzić do kolizji. Jest to najbardziej złożony problem związany z wieloosiowością.

Sterowniki wieloosiowe umożliwiają pracę w wielu osiach równocześnie, z jednoczesnym zachowaniem niezależności w działaniu, oraz zapewniają automatyczną synchronizację ruchu w każdej płaszczyźnie. Aby tak się działo, należy zaimplementować w sterowniku interpolator, który będzie cyklicznie wyliczał wektor trajektorii ruchu w czasie rzeczywistym. Dla każdej z osi uczestniczącej w ruchu wyliczane są odpowiednie wektory przyspieszenia, opóźnienia i prędkości. Istnieje możliwość wymiany danych pomiędzy kilkoma sterownikami wieloosiowymi, co otwiera możliwość budowania ogromnych i bardzo złożonych układów automatyki i jest kolejnym krokiem w rozwoju sterowania ruchem.

Rynek układów napędowych

Obecnie rynek napędów jest jednym z bardziej dynamicznie rozwijających się. Nieustannie rośnie zapotrzebowanie na napędy, które jest wynikiem ciągłej ekspansji systemów automatyki w przemyśle oraz rosnącej świadomości korzyści płynących z ich stosowania. Największym zainteresowaniem na rynku cieszą się napędy z silnikami asynchronicznymi. Na ich popularność wpływają korzystna cena, łatwość sterowania ze zmienną prędkością oraz dosyć prosta konstrukcja. Dużą popularnością cieszą się również silniki synchroniczne, które charakteryzują się przede wszystkim wysoką wydajnością i dokładnością pozycjonowania. Kolejną grupą napędów notującą spore zainteresowanie są napędy z silnikami krokowymi – te są stosunkowo tanie, a ich pozycjonowanie może odbywać się w pętli otwartej.

W związku z intensywnym zapotrzebowaniem na układy napędowe rośnie również liczba ich dostawców oraz rozwiązań przez nich proponowanych. Szersza gama producentów urządzeń generuje ciągły wzrost konkurencyjności ich oferty. Na polskim rynku można korzystać z usług kilkudziesięciu producentów napędów, takich jak: Parker, Danfoss, Siemens, Lenze, LG, Omron Electronics, Mitsubishi Electric, ABB, Control Techniques, Delta Electronics, Schneider Electric czy Hitachi.

Przykłady niestandardowych rozwiązań

W celu wyróżnienia się wśród wielu dostawców, należy wciąż udoskonalać swoje produkty i oferować niestandardowe rozwiązania, które mogą zainteresować odbiorców. Każda nietypowa funkcjonalność może być decydującym czynnikiem wpływającym na wynik procesu wyboru odpowiedniego dla danego odbiorcy systemu napędowego.

W ofercie firmy Parker, której dystrybutorem jest m.in. PIAP-OBRUSN, na wyróżnienie zasługują napędy serii AC 30. Istotną cechą tych urządzeń jest ich modularna budowa, która umożliwia dodawanie różnorodnych opcji, pozwalających na kontrolowanie złożonych procesów. Charakterystyczne dla tej serii napędów jest ciągłe dopasowywanie prędkości na wyjściu napędu do aktualnych wymagań procesu, co umożliwia znaczną redukcję kosztów zużywanej energii. Dzięki możliwości podłączenia wielu rozmaitych kart wejść/wyjść i kart komunikacyjnych oraz możliwości obsługi komunikacyjnej za pomocą różnorodnych sieci przemysłowych można mówić o dużej elastyczności omawianej serii napędów, które znajdują zastosowanie np. w sterowaniu pompami lub wentylatorami.

źródło: Automatyka 12/2015