Wydajny przenośnik dla efektywnej produkcji

Materiał prasowy (Turck Sp. z o.o.) drukuj

Kompaktowe moduły I/O firmy Turck serii TBEN-S zapewniają najwyższą wydajność produkcji. W przeciwieństwie do wielu innych podobnych urządzeń dostępnych na rynku umożliwiają swobodną konfigurację wejść i wyjść, przy czym nie wymagają dodatkowych urządzeń pośredniczących w przypadku podłączenia do sieci Ethernet. O zaletach tego rozwiązania przekonała się firma Vorwerk modernizując swoją linię produkcyjną.

Innowacyjność, wysoka jakość oraz wielofunkcyjność – to trzy silne strony nowego urządzenia kuchennego Thermomix TM5 firmy Vorwerk. Jego unikalna konstrukcja, funkcja Guided Cooking oraz pamięć przepisów wprowadza gotowanie w erę cyfrową. Wybudowanie efektywnej i ekonomicznej linii produkcyjnej dla tak złożonego urządzenia to prawdziwe wyzwanie. Vorwerk zaufał w tym zakresie austriackiej firmie Böma z Alberschwende w regionie Vorarlberg, która jest specjalistą w dziedzinie systemów przenośników. Powierzono jej zadanie zaprojektowania oraz zbudowania linii przenośników między procesem wtrysku i kształtowania tworzyw sztucznych a montażem kluczowych elementów inteligentnego urządzenia kuchennego.

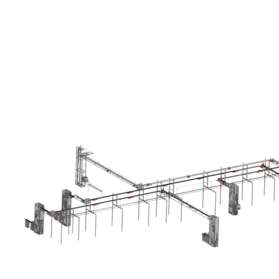

W skrócie zadanie polegało na zapewnieniu bezpiecznego przetransportowania odpowiedniego produktu z punktu A do B w ściśle określonym czasie. Aby to zrobić, ramię robota musi pobrać z maszyny odpowiedni profil z tworzywa i położyć go na przenośniku. Element ten musi zostać przetransportowany do innej hali za pośrednictwem poszczególnych linii przenośnika. Czas cyklu, w którym część zostanie pobrana przez pracownika, został dokładnie określony i dlatego zaplanowano bufor czasowy dla całej długości przenośników, która wynosiła około 50 m.

Przezwyciężone problemy

Pierwszą z trudności, jakie pojawiły się przy tworzeniu aplikacji, były ścianki działowe hali. Od początku było jasne, gdzie są zlokalizowane punkty A i B. Jednak między nimi znajdowały się przeszkody. Ich pokonanie wymagało ominięcia istniejącej infrastruktury, przebicia się przez nią lub wykorzystania w optymalny sposób istniejących przejść.

Projekt przenośnika musiał zostać dokładnie zaadaptowany do planu hali. Wymagało to zastosowania kilku linii na kilku poziomach. W tym celu wykorzystano podnośniki, które realizowały zadania pionowego przenoszenia. Elementy rotacji pneumatycznej zostały wykorzystane do zmiany pozycji produktu z wtryskarki – w lewo lub w prawo, zależnie od sytuacji. Same produkty transportowano na płaskich przenośnikach taśmowych. Firma Böma musiała także zastosować pojedynczy przenośnik zębaty. Tak zróżnicowany system został przygotowany z uwzględnieniem kształtu danego produktu, dlatego umożliwia bezproblemowy transport produktu z wtryskarki do pracownika.

Imponujące kompaktowe moduły I/O

Firma Böma była również odpowiedzialna za system sterowania całym układem. Do zbierania sygnałów z czujników i przesyłania ich za pomocą sieci Profinet zostały wykorzystane kompaktowe moduły I/O firmy Turck serii TBEN-S. Podłączono do nich również urządzenia wykonawcze. W większości miejsc w aplikacji idealnie sprawdzała się wersja modułu TBEN-S, wyposażona w cztery wejścia i cztery wyjścia dwustanowe. – Byliśmy pod wrażeniem elastyczności modułów TBEN-S. Jedna z części zakładu produkcyjnego nie była nowo wybudowana, ale została zintegrowana z całą fabryką. Na początku nie mieliśmy pewności, jak wiele sygnałów będziemy musieli w niej podłączyć. Dlatego w tym miejscu zastosowaliśmy konfigurowalną wersję TBEN-S-DXP. Dzięki temu mogliśmy dostosować konfigurację I/O do indywidualnych wymagań każdej lokacji. Nie znaleźliśmy na rynku innych modułów, które umożliwiłyby swobodną konfigurację wejść i wyjść. W porównaniu z urządzeniami innych dostawców technologia modułów TBEN-S jest znacznie lepsza. Inne systemy wymagają dodatkowych urządzeń pośredniczących w przypadku podłączenia do sieci Ethernet – wyjaśnia Helmut Sutterlüty, kierownik projektu w firmie Böma.

Istotne były również wymiary modułów TBEN-S. Przy szerokości wynoszącej tylko 38 mm obudowa urządzenia doskonale wpasowywała się w wąski profil aluminiowy zastosowany w systemie przenośnika taśmowego.

Niezawodne czujniki

Wszystkie czujniki zastosowane w projekcie pochodziły z oferty firmy Turck. Do detekcji komponentów na przenośniku zostały zastosowane czujniki przeciwsobne serii QS18 marki Banner Engineering, partnera firmy Turck w zakresie czujników fotoelektrycznych. Wśród ich zalet, obok możliwości pracy na duże odległości (7,5 m), jest niewielka plamka pomiarowa, dzięki której produkt jest wykrywany znacznie precyzyjniej niż ma to miejsce w przypadku innych porównywalnych czujników dostępnych na rynku.

Do detekcji położenia cylindrów pneumatycznych firma Böma zastosowała czujniki magnetoindukcyjne BIM-UNT marki Turck, które mogą być montowane bezpośrednio w rowku aluminiowego cylindra i wykrywać pozycję tłoka. Elementy podłączeniowe, w tym przewody M8 do połączenia czujników/urządzeń wykonawczych z modułem TBEN, pochodziły również z oferty firmy Turck. Czujniki Bi4-M12-VP6X zostały zastosowane do bieżącej i końcowej detekcji pozycji wind.

Prosta implementacja

Każdy, kto ma doświadczenie w realizacji tak dużych projektów, wie, że planowanie/projektowanie oraz implementacja to dwie różne sprawy. Bezpośredni kontakt między projektantami, klientem i pracownikami firmy Böma umożliwił sprawną realizację zaplanowanego zadania.

W pierwszym etapie inwestycji firma Böma zbudowała główne części systemu w celu przeprowadzenia testów oraz umożliwienia klientowi przyjrzenia się rozwiązaniom w rzeczywistości i akceptacji założeń projektu. Oszczędziło to klientowi niespodzianek podczas realizacji projektu. Dzięki modułom I/O firmy Turck implementacja została przeprowadzona bardzo szybko, szczególnie, że wiele elementów zostało wstępnie okablowanych.

Finalnie aplikacja uruchomiona w hali produkcyjnej Böma umożliwiła wykorzystanie w pełni zalet rozwiązania modułowego i wprowadzania do systemu w ostatniej chwili zmian adaptacyjnych. Wszystkie profile montażowe, niezależnie od ich wielkości, mają ustandaryzowane rowki montażowe, toteż wiercenie jest zbędne. Połączenia elementów są realizowane bardzo szybko. Do połączeń elektrycznych również zastosowano łatwe w montażu złącza. Dzięki temu wyjątkowo sprawnie można przeprowadzić mniejsze modyfikacje.

System przenośników ostatecznie spełnił wszelkie stawiane przed nim wymagania. Wszystkie linie zostały perfekcyjnie zintegrowane z infrastrukturą hal produkcyjnych i kolejno uruchomione. Punkty dostępu do przenośnika umiejscowiono tak, aby pracownicy mieli do nich łatwy dostęp. Poszczególne elementy urządzenia Thermomix przebywają drogę z punktu A do B w ściśle określonym czasie, dzięki czemu pracownik może je pobrać z przenośnika w odpowiedniej chwili cyklu.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

źródło: Automatyka 3/2017

Komentarze

blog comments powered by Disqus