Optymalizacja produkcji

Materiał prasowy (ASKOM Sp. z o.o.) drukuj

W tym artykule nie będziemy instruować Państwa o metodach optymalizacji produkcji, wyborze ścieżki postępowania etc. Zaproponujemy skuteczne rozwiązania umożliwiające optymalne zarządzanie procesami i zasobami zakładu produkcyjnego, a także podpowiemy, na co należy zwrócić szczególną uwagę przy realizacji tego celu.

Firma ASKOM znakomicie zna problemy automatyzacji i wdrażania systemów SCADA oraz MES/MOM (Manufacturing Execution System/Manufacturing Operations Management). Od ponad 25 lat oferujemy oprogramowanie klasy SCADA: Asix.Evo. Znamy realia zakładów produkcyjnych różnych branż i wiemy, jak może wyglądać akwizycja danych pomiarowych i produkcyjnych. Dlatego mówiąc o podstawach optymalizacji produkcji mamy na myśli to, co jest rzeczywistą podstawą wszelkich działań w tej materii: rzetelną informację o wielkości produkcji oraz o pomiarach wielkości rzutujących na koszty i sprawność wykonania zlecenia.

Kluczowe jest pojęcie „rzetelna informacja”. My rozumiemy przez nie informację wiarygodną i pozbawioną przekłamań, które mogą mieć różne źródła. Zazwyczaj przekłamania i przeinaczenia powstają wtedy, gdy w torze transmisji danych pojawia się człowiek. Przekłamania są spowodowane zwykłymi błędami ludzkimi, literówkami (może lepiej byłoby powiedzieć „cyfrówkami”?), zmęczeniem operatorów i innych osób podczas przetwarzania danych. Tu nie ma mowy o intencjonalnym działaniu, po prostu wszyscy czasem się mylimy. Z przeinaczeniami jest gorzej – pojawiają się, gdy ktoś chce ukryć swoje nieprawidłowe działania czy zaniechania, poprawić swój wizerunek lub wyniki swojej pracy. Z oczywistych względów należy unikać „czynnika ludzkiego” w procesie powstawania i transmisji danych, w oparciu o które podejmowane są wszelkie decyzje związane z optymalizacją (i nie tylko). ASKOM proponuje swoje rozwiązania jako lekarstwo na większość opisanych kłopotów.

Asix.Evo jest przeznaczony do zbierania, archiwizowania i klasyfikacji danych pomiarowych dotyczących produkcji, przestojów i awarii. W tym celu wyposażyliśmy nasz system w specjalizowane moduły: Asix Energy i Asix OEE.

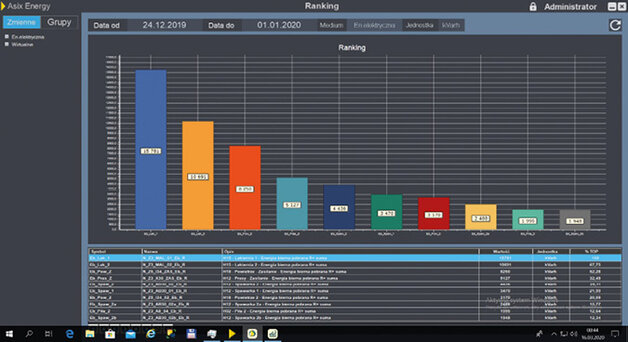

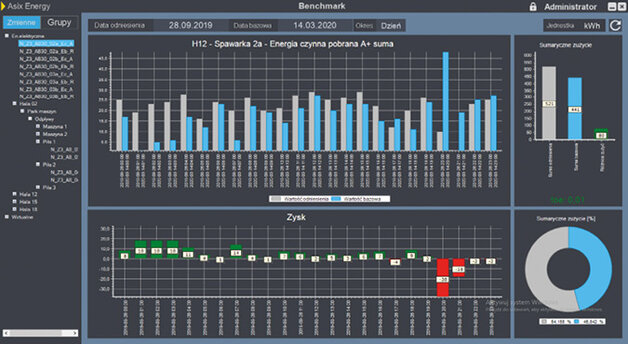

Asix Energy

Asix Energy to narzędzie do budowania aplikacji monitorowania i zarządzania mediami energetycznymi. Moduł ten powstał w ścisłej współpracy z praktykami, głównymi energetykami zakładów produkcyjnych, więc jest osadzony w realiach produkcyjnych. Wbudowane funkcje ułatwiają nie tylko bieżącą gospodarkę mediami, ale też przeprowadzanie audytów energetycznych, przyspieszając je w znacznym stopniu. To realnie zaoszczędzone pieniądze, nawet bez inwestycji w technologię – każdy audyt kosztuje.

Aplikacja Asix Energy budowana jest automatycznie na podstawie odpowiednio przygotowanej bazy zmiennych pomiarowych. Dodanie nowych zmiennych do aplikacji nie wymaga ponownej generacji aplikacji – zmienne pojawiają się automatycznie w każdym miejscu, gdzie powinny i gdzie spodziewa się ich użytkownik. Aplikacja składa się z diagramów (ekranów) zawierających prezentację narzędzi modułu Energy, wśród których należy wymienić:

- przekrojowy przegląd pomiarów w postaci tzw. wizytówek pomiarów z podaniem wartości bieżących, miniwykresem i skrótami, które pozwalają natychmiast odtworzyć historię pomiaru w programie AsTrend lub dodać do programu kolejną krzywą. W ten sposób użytkownik może łatwo tworzyć własne zestawy krzywych do wyświetlania w postaci swego rodzaju szablonów. Widok listy wizytówek może być dostosowany przez wybór obszaru: linii, zakładu, hali etc., co ustala się na etapie przygotowania bazy definicji zmiennych;

- przekrojowy widok liczników wraz z naniesionymi celami energetycznymi – umożliwia szybkie przeglądanie wszystkich liczników energii w zakładzie lub z podziałem na obszary, podobnie jak w przypadku wizytówek pomiarów;

- ranking odbiorów energii – pozwala szybko znaleźć największych konsumentów energii w skali całego przedsiębiorstwa lub wybranego obszaru;

- porównanie w czasie historii jednego pomiaru – umożliwia sprawdzenie, czy dany odbiór energii zmienił swój charakter w stosunku do okresu referencyjnego albo czy działania podjęte w celu optymalizacji zużycia dały pożądany wynik;

- porównanie dwóch odbiorów w jednym okresie czasu – umożliwia kontrolę, który z podobnych odbiorów zużywa więcej energii. Pozwala optymalnie planować produkcję z uwzględnieniem różnych aspektów zadań produkcyjnych, w szczególności konsumpcji energii i związanych z tym kosztów;

- strażnikowanie mocy umownej (energii elektrycznej, gazu) w celu uniknięcia zbędnych przekroczeń, a co za tym idzie kar za ponadnormatywny pobór energii. Może to odbywać się przez powiadamianie z wyprzedzeniem operatorów o spodziewanym przekroczeniu mocy i pozostawienie do ich decyzji, jakie kroki należy podjąć lub przez automatyczne wykonanie wcześniej zdefiniowanych czynności (np. wyłączenie określonych, mniej ważnych odbiorów, czasowe obniżenie parametrów pracy urządzeń itp.);

- sprzężenie informacji o konsumpcji energii z wielkością produkcji – pozwala na wyliczenie jednostkowego zużycia energii na produkt, partię lub zamówienie. Dane o realizacji produkcji i jej wolumenie mogą być dostarczone automatycznie (np. z modułu Asix OEE) lub wprowadzane ręcznie;

- system taryfowania – udostępnia taryfy dostawców energii, pozwala na tworzenie własnych taryf, jeśli są one inne niż standardowe i wynikają z umów indywidualnych odbiorcy z dostawcą energii;

- system raportowania – działa w oparciu o MS SQL Server Reporting Services. W ramach licencji ASKOM dostarcza około 80 szablonów raportów. Nie podajemy ich dokładnej liczby, ponieważ zwiększa się ona w miarę realizacji nowych projektów – jeśli klient nie zastrzeże tego wprost, to nowy raport zdefiniowany według jego wymagań wchodzi do palety standardowych raportów modułu Asix Energy. Dzięki temu nowe raporty są tańsze w realizacji niż w przypadku, gdyby były wykonane na wyłączność zamawiającego.

Wymieniliśmy najważniejsze narzędzia modułu Energy systemu Asix.Evo. Należy dodać, że aplikacja EMS (Energy Monitoring System) może być częścią aplikacji technologicznej – w końcu Energy jest jedynie modułem platformy Asix.Evo.

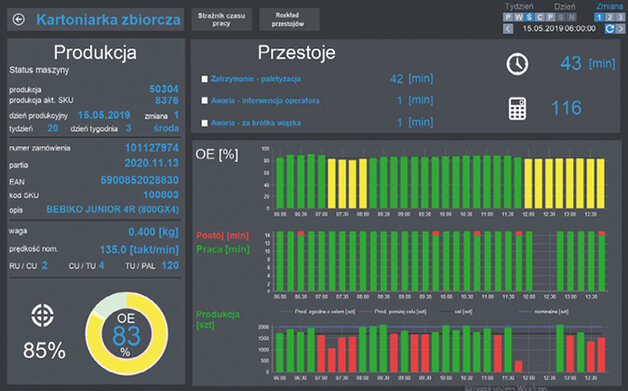

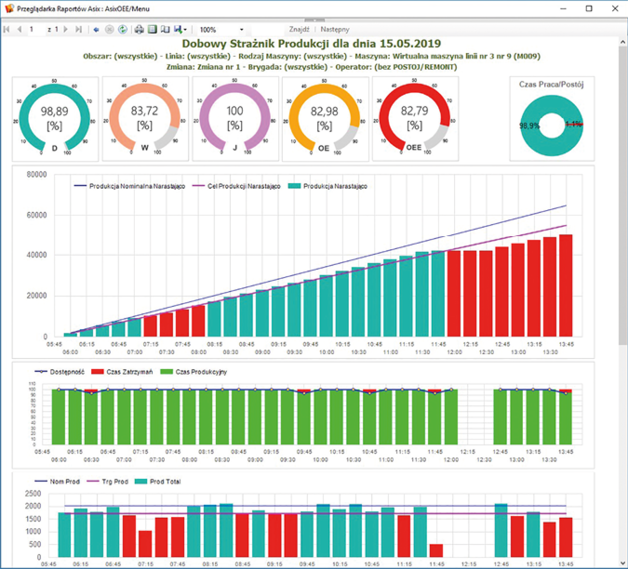

Asix OEE

Asix OEE to narzędzie analizy efektywności wykorzystania zasobów produkcyjnych, śledzące procesy produkcyjne na podstawie danych pochodzących ze sterowników, minimalizujące udział operatora w zbieraniu informacji o jakości procesu produkcyjnego.

Trzeba tu wymienić kilka cech i możliwości modułu Asix OEE:

- podobnie, jak aplikacja Energy, część Asix OEE jest tworzona automatycznie na podstawie zdefiniowanych zmiennych w bazie definicji aplikacji Asix.Evo. Funkcjonalność modułu może być uruchomiona wewnątrz aplikacji technologicznej Asix.Evo;

- z modułem dostarczane są standardowe procedury obliczania podstawowych współczynników wydajnościowych (KPI): OEE, MTTR, MTTF, MTBF, wielkość produkcji wytworzonej, wielkość odpadów i „reworku”, bez jakichkolwiek ograniczeń – projektant może rozszerzyć spektrum współczynników wyliczanych w aplikacji o swoje własne, określone za pomocą skryptów na podstawie zebranych z obiektu danych bieżących i archiwalnych;

- oprócz wyliczanych i wyświetlanych cyfrowo wartości współczynników KPI aplikacji OEE umożliwia przedstawienie w postaci wykresów Gantta stanu pracy urządzeń i linii produkcyjnych. Dzięki klasyfikowaniu postojów, wykres ułatwia wgląd w stan pracy i przyczyny postojów urządzeń;

- współczynniki KPI mogą być uzupełnione o analizy przestojów i odrzutów dla poszczególnych maszyn lub linii produkcyjnych, ze wskazaniem tych, które najczęściej powodują problemy. Dane te mogą być prezentowane w postaci wykresów Pareto;

- wykresy danych mogą być sporządzone w dziedzinie czasu albo w dziedzinie urządzeń lub zasobów ludzkich, co pozwala na wielokierunkową analizę procesu produkcyjnego;

- Aix OEE pozwala na definiowanie niestandardowych diagramów (ekranów), które mogą być wyświetlane na ekranach wielkoformatowych na hali produkcyjnej, również w postaci pokazu slajdów. Takie informacje, pokazywane operatorom, działają z jednej strony mobilizująco na pracowników, z drugiej stanowią świetną informację przeglądową dla kadry utrzymania ruchu i zarządzania produkcją;

- możliwa jest automatyczna klasyfikacja przestojów na podstawie danych ze sterowników lub przez kontrolę warunków nałożonych na sygnały wejściowe (dedukcja). Tylko w wyjątkowych przypadkach decyzji operatora pozostawia się klasyfikację przestoju lub awarii – gdy w sterowniku nie udało się przypisać przyczyny na podstawie sygnałów wejściowych.

Optymalizacyjna układanka

Jeśli do opisanych rozwiązań dodamy możliwość integracji modułu Asix OEE z nadrzędnym systemem MES/MOM, to jesteśmy w połowie drogi do rozpoczęcia procesu optymalizacji produkcji. Nie należy zapominać o dodatkowych informacjach pochodzących również z modułu Asix Energy. W ten sposób zyskujemy komplet danych do ułożenia „puzzla” optymalizacyjnego:

- dane o zamówieniu,

- dane o realizacji produkcji z wyliczonymi podstawowymi lub zdefiniowanymi współczynnikami wydajnościowymi,

- dane o personelu – realizującym dane zlecenie produkcyjne oraz o zasobach maszynowych, zaangażowanych w realizację zadania (informacje o warunkach produkcji mogą być gromadzone w dedykowanej bazie danych i użyte do generowania tzw. paszportu wyrobu (partii, zamówienia) na potrzeby późniejszej analizy jakościowej),

- dane o konsumpcji energii w dowolnym zakresie (w przeliczeniu na linię/maszynę produkcyjną, na brygadę, na sztukę produktu).

Teraz nic już nie stoi na przeszkodzie, by rozpocząć optymalizację produkcji. Proces optymalizacji rozumiany jest jako znajdowanie najlepszej strategii i trajektorii produkcji dla pojedynczego zlecenia, jak również wyszukiwanie wąskich gardeł i innych ograniczeń, stojących na drodze wydajnej realizacji zleceń produkcyjnych. Asix.Evo dostarczy dane do późniejszej analizy i pozwoli ocenić, czy podjęte decyzje były skuteczne i poprawne w kontekście optymalizacji procesu wytwórczego. Umożliwi wdrażanie systemów klasy APS (Advanced Planning and Scheduling). To jednak kolejny krok – podstawą jest rzetelna informacja na początku procesu decyzyjnego, którego celem jest optymalizacja produkcji.

Przedstawione rozwiązania sygnalizują producentowi, jak na podstawowe wskaźniki produkcji wpływają zmiany w układzie maszyn, ich nastawy oraz w proces logistyczny. Efekty projektów dotyczących usprawnień, pochodzące od samych operatorów (Kaizen) lub inicjatywy poprawy dostępności i wydajności maszyn (Preventive Maintenance), znajdują swoje odbicie zarówno we wskaźnikach OEE, jak i w konsumpcji mediów energetycznych. Tak pojęta optymalizacja produkcji, mierzona rzeczywistymi danymi z procesu produkcyjnego pochodzącymi ze sterowników maszyn lub zagregowanych na ich podstawie danych wydajnościowych, daje możliwość podejmowania decyzji o kierowaniu zleceń produkcyjnych na ciągi technologiczne z uwzględnieniem ich aktualnej dostępności oraz wydajności. Decyzje te mogą być wsparte podpowiedziami dotyczącymi zasobów produkcyjnych i układu zleceń produkcyjnych (maszyny, materiały i operatorzy) z systemu MES/MOM lub – w kolejnym etapie optymalizacji – z zaawansowanego harmonogramowania produkcji APS, uwzględniającymi wąskie gardła i inne czynniki wpływające na kolejkowanie zleceń produkcyjnych w kontekście czasu ich wykonania, dostępności materiałów i kosztów produkcji. Nie byłoby jednak czym zasilić tych systemów, gdyby nie wiarygodne i uzyskiwane w czasie rzeczywistym dane z systemu SCADA z próbkowaniem rzędu sekund, by systemy nadrzędne (MES/MOM i APS) mogły zareagować w czasie minut lub godzin w trakcie zmiany produkcyjnej, bo takie jest docelowe „okienko czasowe” tego typu rozwiązań.

Podsumowanie

Firma ASKOM, jako jedna z nielicznych w Polsce, może dostarczyć zintegrowane systemy automatyki przemysłowej i informatyczne, zawierające komplet niezbędnych danych do planowania, wykonania i zoptymalizowania produkcji w zakładzie przemysłowym dowolnej wielkości. Dotyczy to nie tylko danych produkcyjnych, ale też systemów kontroli infrastruktury technicznej i energetycznej zakładu. Dopiero takie kompleksowe rozwiązanie umożliwia optymalne zarządzanie procesami i zasobami zakładu.

ASKOM Sp. z o.o.

ul. Sowińskiego 13

44-100 Gliwice

tel. 32 30 18 100, fax 32 30 18 101

e-mail: biuro@askom.pl

www.askom.pl

źródło: Askom

Komentarze

blog comments powered by Disqus