Trzeci wymiar kontroli jakości w sektorze opakowań oraz procesie pakowania

Dariusz Borowczak (C&C Partners) drukuj

Specyfika rynku, duża konkurencja, optymalizacja kosztów produkcyjnych, masowa produkcja komponentów oraz stale rosnące wymagania jakościowe użytkowników końcowych – te wszystkie czynniki powodują ciągły rozwój systemów automatyki i robotyki znajdujących zastosowanie w sektorze produkcji opakowań oraz w procesach pakowania finalnych detali. Wyraźny rozwój systemów jest obserwowany szczególnie w aplikacjach bezkontaktowej kontroli jakości i pomiarów współrzędnościowych oraz wizyjnego sterowania systemami pakującymi. Wdrożenie takich aplikacji przekłada się bezpośrednio na obniżenie kosztów produkcji, ograniczenie globalnych kosztów gwarancji, optymalizację czasów produkcyjnych oraz poprawę wizerunku producenta.

W modelu produkcji istnieje wiele operacji związanych z procesem pakowania, a wprowadzenie optymalizacji kosztów jest możliwe na każdym etapie – produkcji opakowań, wypełniania i dozowania, zamykania, etykietowania oraz kontroli finalnej.

Produkcja opakowań

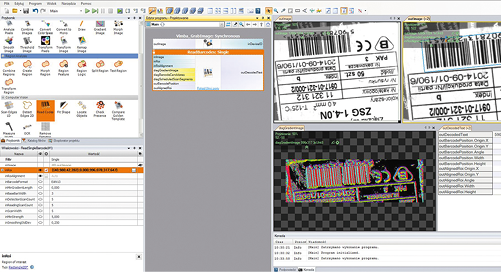

Podczas produkcji opakowań najczęściej dąży się do zapewnienia estetycznego wyglądu opakowania, odpowiednich wymiarów i cech geometrycznych, ale również identyfikacji wtrąceń i defektów lub pozostałości poprodukcyjnych produkowanych elementów. Dobrym przykładem jest kontrola jakości walcowych pojemników stosowanych do pakowania gum, jogurtów, lodów itp. Takie analizy bazują najczęściej na technologi 2D. Architektura systemu polega na odpowiednim zintegrowaniu komponentów, tj. kamery, obiektywu i oświetlacza, tak aby uzyskać całkowity obraz obiektu. Zestaw takich obrazów jest wysyłany do komputera, a następnie analizowany za pomocą środowiska programistycznego Adaptive Vision Studio, co umożliwia identyfikację zabrudzeń i wtrąceń, a także kontrolę parametrów geometrycznych i wiele innych cech.

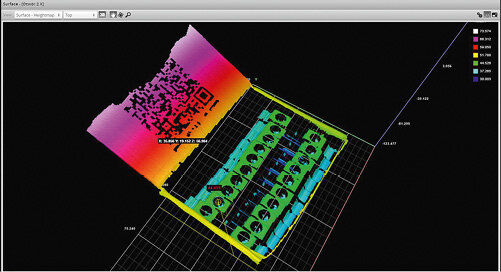

Produkcja opakowań tekturowych wymusza wdrożenie systemów opartych na technologiach 3D. Wynika to głównie z szybkości produkcji oraz wymiarów obiektów i wymagań technicznych. W aplikacjach, które opracowano w firmie C&C Partners zostały wykorzystane inteligentne skanery Gocator. Umożliwiły one kontrolę jakości i geometryczną analizę szablonów wyciętych z tektury, tzn. wymiarów liniowych, obecności otworów i wycięć, ewentualnych braków, a także odchyleń grubości materiału. Ich zadaniem była także identyfikacja położenia i rotacji obiektu, tak by możliwe było odpowiednie wysterowanie manipulatora pozycjonującego przed kolejnym etapem produkcji. W kolejnym etapie na tej samej linii produkcyjnej nakładany był klej, a następnie formowano szablon tektury, tworząc opakowanie. Na tym odcinku produkcji pojawiał się problem odpowiedniego dozowania kleju, a jego brak albo za mała lub za duża ilość sprawiały, że produkt stawał się brakiem. Firma C&C Partners, wraz z integratorem, stworzyła system kontroli jakości i sterowania dyszami dozującymi. Analiza w inteligentnym skanerze Gocator firmy LMI Technologies umożliwia szybszą identyfikację błędów i wyzwolenie alarmu lub przesterowanie parametrów dysz, tak aby możliwe było dozowanie odpowiedniej ilości kleju i tym samym uniknięcie strat finansowych wynikających z błędów produkcyjnych. Głowica skanera, wykonując wbudowaną aplikację analizy, oblicza objętość kleju i komunikuje się ze sterownikiem PLC, umożliwiając sterowanie dyszami. Wdrożenie takiej aplikacji zapewnia zmniejszenie kosztów produkcyjnych i najwyższą jakość końcowych wyrobów.

Wypełnianie i dozowanie

Istotą procesu pakowania jest zgodne z wymaganiami wypełnienie opakowań. W aplikacjach, które umożliwiają policzenie detali w prosty sposób, a następnie ich dozowanie do pojemnika nie sprawia to trudności. Jednak najbardziej zaawansowane systemy pozwalają na dozowanie produktu, który ma niejednorodny kształt lub wymagane jest odpowiednie jego umiejscowienie w opakowaniach wielokomorowych. Przykładem pakowania produktów o niejednorodnych kształtach, z wymogiem uzyskania tej samej masy, jest porcjowanie mięsa.

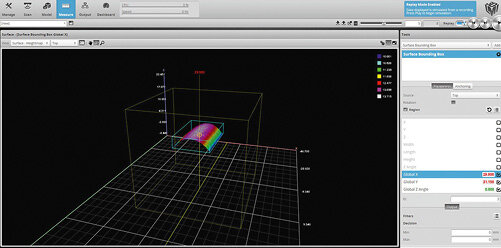

Tak działa też system, który porcjuje rybę uzyskując zawsze 200 g w jednym kawałku – skaner Gocator został sparametryzowany w taki sposób, że pozyskuje kolejne profile przekroju w ściśle określonych wartościach przesunięcia i wyznacza w ten sposób objętość. Następnie w zaimplementowanym podprogramie oblicza masę, wykorzystując rzeczywistą wartość gęstości masy ryby. Dzięki temu jest możliwe wysłanie sygnału do piły tnącej, tak aby odcięła odpowiednią porcję ryby zgodnie z wymaganiami.

Częściej spotykanym rozwiązaniem zaawansowanych systemów pakowania może być umieszczanie detali w opakowaniach wielokomorowych. Takie aplikacje, popularnie nazywane pick&place, są coraz częściej wdrażane – zapewniają wysoką wydajność produkcji, obniżenie kosztów i elastyczne konfigurowanie stanowiska. Część aplikacji może być wykonana za pomocą systemów 2D, które dostarczają informacji o współrzędnych w płaszczyźnie XY. W takim przypadku konieczne jest spełnienie ściśle określonych warunków pracy aplikacji i doboru wielu zintegrowanych komponentów.

W sytuacji występowania dużej zmienności/różnorodności produktów preferowanym i bardziej elastycznym rozwiązaniem są inteligentne głowice Gocator z wbudowaną funkcją identyfikacji geometrycznego środka obiektu w płaszczyźnie XY oraz w osi Z. Zastosowanie takiej głowicy upraszcza architekturę systemu, co w bezpośredni sposób przekłada się na koszty jego wdrożenia i prostotę utrzymania ruchu. W aplikacji pick&place skaner Gocator został umieszczony nad transporterem, po którym przemieszczają się ciastka. W czasie rzeczywistym wykonywane są skany, a następnie – dzięki odpowiednim funkcjom skanera – wykrywane obiekty są separowane i analizowane pod kątem ewentualnych wad oraz określane są współrzędne każdego elementu. Informacje są przesyłane do sterownika, który w trybie rzeczywistym oblicza pozycje ciągle przemieszczających się ciastek, tak aby robot uwzględniał odpowiednie poprawki współrzędnych i przechwycił je „w locie” w chwili wykonywania kolejnych analiz przez skaner Gocator.

Kontrola kompletności i kontrola końcowa

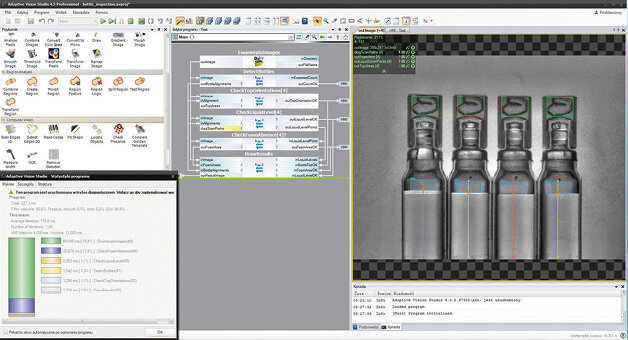

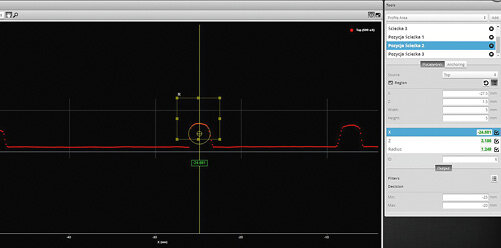

Finalnym etapem pakowania jest kontrola obecności produktów w opakowaniu, wykonywana najczęściej metodą analizy 2D, która jednak bywa zawodna, gdy mamy do czynienia z elementami warstwowanymi. W takiej sytuacji sprawdza się analiza 3D wykonywana za pomocą skanera Gocator. Bardzo ciekawym rozwiązaniem, zaproponowanym przez firmę C&C Partners, jest system hybrydowy z głowicami LMI Technologies i kamerami Allied Vision zintegrowanymi za pomocą Adaptive Vision Studio. Aplikacja umożliwia pozyskanie informacji na temat kompletności produktów wewnątrz opakowania i porównanie ich z danymi umieszczonymi na etykiecie.

Jednym z głównych problemów, uniemożliwiających wykonanie systemu ograniczającego się jedynie do analizy 2D, było ryzyko warstwowania produktów, co mogło skutkować błędną analizą w przypadku wystąpienia braków. Zintegrowana głowica z Adaptive Vision Studio wysyłała obraz mapy głębi rozpoznając liczbę produktów, liczbę warstw oraz cechy gabarytowe detalu, co umożliwiało jednoznaczną identyfikację produktu znajdującego się w opakowaniu. W tym samym czasie kamera Allied Vision pobierała obraz etykiety i analizowała go. Wszystkie dane były korelowane i wtedy stwierdzano, czy wystąpił błąd. Dane te są archiwizowane na wypadek ewentualnych procesów reklamacyjnych.

Zintegrowany hybrydowy system 2D i 3D końcowej kontroli pakowania – korelacja analizy barcode z mapą głębi warstwowo pakowanych detali

Zintegrowany hybrydowy system 2D i 3D końcowej kontroli pakowania – korelacja analizy barcode z mapą głębi warstwowo pakowanych detali

Omówione wdrożenia i cechy skanera Gocator pokazują możliwości, jakie oferują współczesne systemy wizyjne, oparte na zaawansowanych technologiach analizy obrazu 2D i 3D. Firma C&C Partners wraz z partnerami, dzięki wieloletniej działalności w tym zakresie, może pochwalić się wyjątkowo dużym doświadczeniem, opartym na rzetelnej współpracy i dostosowywaniu systemów wizyjnych do rzeczywistych potrzeb użytkowników końcowych. Szerokie portfolio produktów przeznaczonych do systemów 2D i 3D oraz bardzo wydajne środowisko programistyczne Adaptive Vision Studio, oferowane przez C&C Partners, są w stanie sprostać największym wymaganiom stawianym bezkontaktowym systemom kontroli jakości i pomiarów geometrycznych i zoptymalizować system zarówno pod względem technologicznym, jak i finansowym.

C&C PARTNERS Sp. z o.o.

ul. 17 Stycznia 119, 121 , 64-100 Leszno

tel. 65 525 55 39

e-mail: systemywizyjne@ccpartners.pl

www.ccpartners.pl

źródło: Automatyka 9/2016

Komentarze

blog comments powered by Disqus