Zrobotyzowany przemysł

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Jedną z najprężniej rozwijających się dziedzin związanych z nowoczesnym przemysłem jest robotyka. Coraz więcej podmiotów działających w przemyśle dostrzega szereg zalet związanych z robotyzacją wybranych procesów. Producenci robotów i ich osprzętu oraz integratorzy systemów zrobotyzowanych prześcigają się w udoskonalaniu swoich produktów i wachlarza usług, co korzystnie wpływa na rozwój omawianej branży.

Rozważania na temat zrobotyzowanego przemysłu należy zacząć od przedstawienia typowych zastosowań robotów w przemyśle oraz wskazania podstawowych zalet wynikających z zastosowania robotów do wykonywania poszczególnych czynności.

Roboty spawalnicze

Jedną z najpowszechniejszych dziedzin przemysłu, w której znalazły zastosowanie roboty, jest spawalnictwo. Spawanie automatyczne od ręcznego wyróżnia zwiększona kontrola nad prawidłowością wykonania spawów, co skutkuje powstawaniem dobrej jakości spoin o wysokim stopniu powtarzalności. Kolejną zaletą rozwiązania zrobotyzowanego jest optymalizacja zużycia materiałów spawalniczych, co przynosi korzyści ekonomiczne. Zrobotyzowane spawanie umożliwia znaczną redukcję niekorzystnego wpływu warunków środowiskowych (wysokiej temperatury, szkodliwego pyłu i dymu) na organizm człowieka w trakcie realizacji procesu. Wartym podkreślenia jest również fakt, że roboty spawalnicze stanowią antidotum na deficyt fachowców z dziedziny spawalnictwa na rynku pracy. Oczywiście należy pamiętać, że zastosowanie zautomatyzowanego spawania ma sens w przypadku, gdy chodzi o produkcję seryjną. Praktycznie każdy z wiodących producentów i integratorów systemów zrobotyzowanych ma w swoim portfolio produkty przeznaczone do zautomatyzowanego spawania.

Specjalną serię robotów przeznaczoną do spawania łukowego posiada w swojej ofercie firma Fanuc. Nosi ona nazwę Arc Mate. Jedną z ich zalet jest pełna swoboda ruchu nadgarstka, która została zapewniona przez poprowadzenie zasilania oraz przewodów gazowych wewnątrz ramienia robota. Kolejną ich cechą, na którą trzeba zwrócić uwagę, jest możliwość umieszczenia podajnika drutu na ich ramionach. Dzięki takiemu rozwiązaniu redukcji ulega długość modułu spawalniczego, zaś optymalizacji – równomierność podawania drutu. W przypadku aplikacji nieco bardziej zaawansowanych potrzebny może okazać się pozycjoner jedno- lub dwuosiowy, który można znaleźć również w ofercie firmy Fanuc. Każdy z robotów omawianej serii ma sześć osi, ich maksymalna dopuszczalna obciążalność waha się między 3 kg a 25 kg. Największy zasięg w omawianej rodzinie robotów ma model M-710iC/12L, a wynosi on 3123 mm.

Innym przykładem serii robotów dedykowanych do zadania spawania jest seria urządzeń Kawasaki BA, którą można znaleźć w ofercie firmy Astor. Udźwig robotów z tej serii wynosi 6 kg, a maksymalny zasięg mieści się w zakresie od 1445 mm do 2036 mm. Zaletami omawianych urządzeń są: przelotowy nadgarstek, zwarta konstrukcja, możliwość sterowania parametrami spawania za pośrednictwem kontrolera robota oraz duża elastyczność w zakresie sposobów komunikacji z różnymi źródłami spawalniczymi.

Kolejną przykładową serią robotów dedykowanych do zadania spawania łukowego jest propozycja firmy Yaskawa. Chodzi o 6-osiowe roboty Motoman MA, których udźwig mieści się w zakresie 3–15 kg, a maksymalny zakres roboczy wynosi od 1440 mm do 2010 mm. Istotnymi cechami tej serii robotów są: dedykowany układ podawania drutu oraz wewnętrzne prowadzenie wszelkiego typu okablowania i przewodów.

Również firma Comau ma w swojej ofercie urządzenie dedykowane do spawania łukowego. Chodzi o model Smart5 ARC4, który podobnie jak wcześniej wymieniane modele, ma przelotowy nadgarstek ułatwiający znaczne zwiększenie swobody ruchu końcówki roboczej.

Kolejna firma z branży robotyki – Cloos Polska oferuje nową generację serii robotów spawalniczych QIROX wyposażonych w siódmą oś. Oś ta została umieszczona na podstawie robota, a jej cechą jest acentryczność pozwalająca znacząco zwiększyć obszar roboczy – możliwe staje się spawanie bardziej złożonych konstrukcji w zdecydowanie prostszy sposób. Ciekawym rozwiązaniem jest wbudowany podajnik drutu.

Warto zwrócić uwagę na fakt, że podobne cechy, co roboty spawalnicze, charakteryzują urządzenia do cięcia, wypalania oraz frezowania.

Zrobotyzowane pakowanie

Kolejną czynnością, którą z powodzeniem mogą wykonywać roboty, jest pakowanie oraz rozpakowywanie jednostkowe i zbiorcze produktów. Z pakowaniem powiązane są takie czynności jak dozowanie i sortowanie. Ważnym elementem robotów pakujących są odpowiednio dostosowane do rodzaju pakowanego produktu efektory. W zależności od stanu skupienia pakowanego produktu można realizować to zadanie, wykorzystując do tego celu odpowiednie czujniki sygnalizujące najczęściej przepływ lub masę. Roboty są doskonałym rozwiązaniem szczególnie w przypadku pakowania ciężkich towarów oraz delikatnych przedmiotów. Zastosowanie robota do pakowania przedmiotów delikatnych prowadzi do znacznej redukcji ryzyka powstawania uszkodzeń mechanicznych. Z kolei jeżeli chodzi o ciężkie towary, robot jest antidotum na zbytnie przeciążanie pracowników obsługi linii produkcyjnych. Warto również zwrócić uwagę na to, że rozwiązania zrobotyzowane w przypadku pakowania są gwarantem wysokiej precyzji.

Przykładowe zrobotyzowane urządzenia pakujące można znaleźć w portfolio firmy Stäubli. Chodzi o model FA80 z chwytakiem TP80. Te 4-osiowe ramiona robotyczne zapewniają do 800 mm zasięg ruchu oraz powtarzalność sięgającą 0,05 mm.

Paletyzacja

Powtarzalność to cecha charakteryzująca zadanie paletyzacji. W przemyśle do paletyzowania wykorzystuje się często dedykowane do tego celu roboty. Sprawdzają się one doskonale w realizacji monotonnego układania produktów, a ponadto zapewniają wysoką precyzję, co ma niejednokrotnie wpływ na bezpieczeństwo ładunku podczas transportu. Dokładność ułożenia produktów na palecie ma duże znaczenie m.in. podczas układania worków. Zaletą stosowania zrobotyzowanych rozwiązań w przypadku paletyzacji jest elastyczność, która charakteryzuje się możliwością dostosowania tempa do wydajności pozostałych elementów linii produkcyjnych, na zakończeniu których stoją roboty paletyzujące.

Innymi dowodami na wysoką elastyczność zrobotyzowanej paletyzacji są: możliwość obsługi większej liczby linii produkcyjnych przez jedno urządzenie oraz możliwość regulacji trwania cyklu paletyzacji. Z praktycznego punktu widzenia warto zwrócić uwagę na optymalne wykorzystanie przestrzeni przez robota. Zrobotyzowane rozwiązania paletyzacji wpływają niezwykle pozytywnie na wydajność produkcji. Objawia się to minimalizacją potencjalnych strat i pomyłek w rodzaju paletyzowanego produktu, zwielokrotnieniem ilości przenoszonych produktów w jednostce czasu. Kolejne zalety stosowania robotów paletyzujących to możliwość zwielokrotnienia udźwigu, maksymalizacja wypełnienia palet oraz możliwość paletyzowania w trudnych warunkach środowiskowych, jak niska temperatura w przypadku mrożonek bez narażania człowieka na ich negatywny wpływ na jego zdrowie.

Firmą posiadająca w swoim portfolio roboty dedykowane do zadania paletyzacji jest Kuka. Jednym z wyróżniających się na tle innych modeli jest robot KR1000 titan, którego szczególną cechą jest ogromny maksymalny udźwig sięgający 1300 kg. Dodatkowo robot ma ponad 3 m zasięgu, od czterech do sześciu sterownych osi, dokładność powtarzania pozycji na poziomie 0,1 mm oraz stopień ochrony urządzenia IP65, zaś kiści IP65 lub IP67. Inną ciekawostką w portfolio firmy Kuka jest wersja Arctic robotów z serii KR Quantec PA. Wspomniana seria charakteryzuje się pięcioma osiami, zasięgiem sięgającym ponad 3 m oraz osiąganiem 2,5 m wysokości. Wersja Arctic jest modelem, który może pracować w temperaturze sięgającej nawet –30 °C.

Kolejne przykłady robotów paletyzujących można znaleźć w ofercie firmy ABB. Ciekawym modelem jest robot IRB 460. Jego wyróżnikami są: możliwość wykonywania do 2190 cykli na godzinę, czteroosiowa konstrukcja oraz zasięg wynoszący 2,4 m.

Również firma Comau oferuje swoim klientom zrobotyzowane rozwiązania dedykowane do paletyzacji. Jedną z serii urządzeń tego typu jest rodzina robotów Smart5 NJ 370-500. Cechą godną uwagi jest znaczące ograniczenie zużycia energii względem innych, podobnych urządzeń. W zależności od konkretnego modelu maksymalne obciążenie przegubu sięga 500 kg, a górna granica zasięgu wynosi trzy metry. Wartym podkreślenia jest fakt zmniejszenia masy oraz rozmiarów konstrukcji względem wcześniejszych modeli robotów o podobnym zastosowaniu.

Do zadania paletyzacji nadają się również roboty Spider z oferty firmy Epson. Roboty Spider to urządzenia typu SCARA, które wyróżniają się idealnie cylindrycznym zasięgiem pracy, co oznacza możliwość dosięgnięcia każdego miejsca w obszarze pracy z zachowaniem krótkich cykli pracy.

Zrobotyzowane malowanie i nanoszenie

Kolejnym dosyć powszechnym zastosowaniem robotów jest zadanie malowania i nanoszenia. Równomierność w nanoszeniu kolejnych warstw farby jest niewątpliwą zaletą robotyzacji malowania. Wpływa to na uzyskiwanie wysokiej precyzji oraz wydajności. Elastyczność robotów malujących objawia się możliwością malowania różnego typu powierzchni i elementów oraz odpowiedniego konfigurowania zgodnego z aktualnymi potrzebami grubości i liczby nanoszonych warstw. W przypadku malowania oraz nanoszenia różnego rodzaju substancji, np. kleju przydatna może okazać się przeciwwybuchowa wersja wykonania, co zabezpiecza linię produkcyjną przed potencjalnym niebezpieczeństwem wybuchu. Do rozprowadzania substancji po powierzchni służy odpowiednio dostosowany do tego celu pistolet natryskowy, stanowiący efektor robota. Zaletą robota nanoszącego jest zniwelowanie szkodliwego wpływu nanoszonych substancji na ludzi obsługujących linię produkcyjną. Warto również zainwestować w pokrowiec specjalnego przeznaczenia, który okrywa robota podczas pracy, co ułatwia zachowanie odpowiedniej czystości urządzenia.

Firma Fanuc ma w swojej ofercie serię robotów dedykowanych do omawianego typu zadań. Chodzi o 5-osiowe roboty lakiernicze Paint Mate, o udźwigu do 5 kg i maksymalnym zasięgu mieszczącym się w zakresie od 704 mm do 892 mm. W przestrzeni oczyszczania robotów opcjonalnie mieszczą się elektromagnetyczne zawory trójdrożne pozwalające na załączenie pistoletu.

Obsługa zautomatyzowanych maszyn

Kolejnym zadaniem, które może realizować z powodzeniem robot jest obsługa zautomatyzowanych maszyn. Zazwyczaj pod takim pojęciem należy rozumieć dostarczenie surowca do maszyny oraz odebranie gotowego produktu z maszyny po obróbce. Zwiększenie wydajności objawiające się eliminacją przestojów, zwiększeniem tempa oraz zmniejszeniem potencjalnych strat to zalety przemawiające za użyciem zrobotyzowanych systemów do omawianego typu zadań. Zrobotyzowana obsługa maszyn umożliwia optymalne wykorzystanie parku maszynowego oraz odciążenie ludzi obsługujących linię produkcyjną. Często zdarza się bowiem, że konieczne jest dostarczanie lub odbieranie materiałów, których gabaryty lub masa stanowią przeszkodę dla sprawnej obsługi przez człowieka.

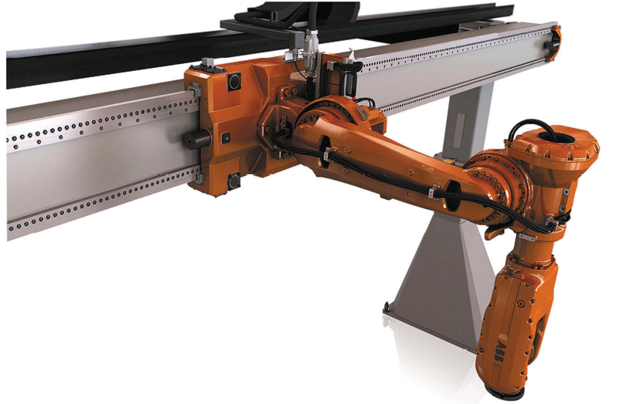

Ciekawym przykładem robota, który może sprawdzić się w obsłudze zautomatyzowanych maszyn jest produkt z oferty firmy ABB o nazwie IRB 6620LX. Jest to portalowy robot podwieszony z osią ruchu liniowego. Sam robot ma pięć osi. Oś liniowa osiąga prędkość do 3,3 m/s i może obsłużyć nawet dwa takie roboty. Portalowe roboty przemysłowe można również znaleźć w ofercie firmy Güdel. Firma zestawia osie liniowe z modułami obrotowymi, co zwiększa możliwości wykorzystania urządzeń.

Serią robotów dedykowanych do obsługi maszyn zautomatyzowanych jest seria Motoman ES, którą można znaleźć w ofercie firmy Yaskawa. Ich kompaktowa konstrukcja umożliwia bliskie pozycjonowanie względem obsługiwanej maszyny, zaś sześć osi oraz zasięg maksymalny z przedziału 2446–4004 mm zapewniają dużą elastyczność konfigurowania w aplikacjach podawania surowca do maszyn, zgrzewaniu punktowym oraz obsłudze pras krawędziowych.

Roboty montujące

Kolejnym zadaniem, które może realizować robot, jest montaż. Wyższość zrobotyzowanego montażu nad montażem w wersji konwencjonalnej polega na możliwości osiągnięcia dużo wyższej precyzji oraz lepszych osiągów czasowych. Naturalne ograniczenia ruchowe oraz zmęczenie mięśni przestaje być problemem podczas precyzyjnego montażu komponentów.

Przykładem serii robotów dedykowanych do zadania montażu z dwoma ramionami jest seria Motoman SDA oferowana przez firmę Yaskawa. Roboty z tej serii mają aż 15 osi. Największą zaletą urządzeń z serii SDA jest fakt, że oba ramiona mogą być ze sobą zsynchronizowane, ale mają również możliwość pracy rozdzielnej. Dzięki takiej koncepcji poszerza się spektrum możliwości omawianego urządzenia.

Innym ciekawym przykładem robotów dedykowanych do zadania montażu jest seria RP-ADH należąca do rodziny robotów MELFA firmy Mitsubishi Electric. Urządzenia tej serii są przeznaczone do mikromanipulacji z obciążeniem do 5 kg, mają cztery stopnie swobody i charakteryzują się zwartą konstrukcją.

Roboty współpracujące

Nietypową grupę robotów stanowią roboty współpracujące. Idea ich stosowania opiera się na ścisłej współpracy między urządzeniem a człowiekiem. Najczęściej robot wykonuje ciężkie, nieergonomiczne zadanie, a człowiek skupia się na zadaniach lekkich, ale nieco bardziej wymagających. Najważniejsze w przypadku robotów współpracujących jest zachowanie bezpieczeństwa, ponieważ roboty i ludzie współdzielą tę samą przestrzeń roboczą. Dobrą praktyką jest automatyczna blokada ruchów urządzenia w przypadku dotknięcia człowieka. Takie zachowanie jest możliwe dzięki monitorowaniu siły w poszczególnych przegubach. Dla zwiększenia poczucia bezpieczeństwa ludzi współpracujących z robotami są one pozbawiane ostrych krawędzi i pokryte miękkimi materiałami.

Jeden z przykładowych modeli robota współpracującego można znaleźć w ofercie firmy Fanuc. Chodzi o model CR-35iA. Maksymalny udźwig tego 6-osiowego urządzenie to 35 kg, a zasięg 1813 mm. Innym przykładem jest produkt z portfolio firmy Yaskawa – robot współpracujący HC10. Oto jego podstawowe dane techniczne: sześć osi, zasięg sięgający 1200 mm, udźwig do 10 kg, czujniki momentu obrotowego w każdym przegubie, technologia ograniczenia mocy i siły.

Roboty współpracujące królują w ofercie firmy Universal Robots. Na uwagę zasługują urządzenia e-Series, do której należą takie modele jak: UR3e, UR5e, UR10e – różnią się one od siebie maksymalnym udźwigiem (3–10 kg) i zasięgiem (500–1300 mm). Ciekawą cechą omawianej rodziny jest posiadanie interfejsu użytkownika 3D. Programowanie robota odbywa się w dosyć prosty sposób – poprzez dojeżdżanie do kolejnych pożądanych punktów w przestrzeni i zapamiętywanie ich lub poprzez użycie prostej funkcji przeciągnij i upuść na ekranie dotykowym ze wspomnianym interfejsem.

Kolejną firmą, która w swoim portfolio może pochwalić się serią robotów współpracujących jest firma Stäubli. Chodzi o serię TX2, której przedstawiciele mogą poszczycić się maksymalnym zasięgiem 1450 mm, ładownością do 20 kg oraz powtarzalnością wynoszącą w zależności od modelu nawet 0,02 mm.

Jak wybrać?

Dokonany przegląd systemów zrobotyzowanych skłania do zastanowienia się nad stopniem trudności zadania, które staje przed przedsiębiorstwem zamierzającym wdrożyć system zrobotyzowany w swoim zakładzie produkcyjnym. Jakimi kryteriami powinno kierować się podczas doboru robota? Na które parametry zwrócić uwagę? Jakich cech poszukiwać w kolejnych analizowanych modelach?

Na pewno istotne jest określenie pożądanej przestrzeni roboczej, czyli takiej przestrzeni, w której robot powinien osiągnąć efektorem dowolny punkt. Najczęściej producenci prezentują w dokumentacji zasięg maksymalny urządzenia, co pozwala pośrednio na określenie takiej przestrzeni. Na możliwości ruchowe robota ma również wpływ liczba stopni swobody urządzenia. Nie mniej istotny wydaje się udźwig urządzenia, czyli maksymalna masa ładunku, którą może unieść robot. Koniecznie należy zwrócić uwagę na takie parametry jak dokładność i powtarzalność. Dokładność określa, jak blisko robot może zbliżyć się do pożądanego punktu w przestrzeni, zaś powtarzalność wskazuje na to, jak blisko robot może zbliżyć się do uprzednio osiągniętego punktu w przestrzeni roboczej z różnych kierunków. Położenie efektora jest określane za pomocą pomiaru zmian położenia w poszczególnych złączach. Nie bez znaczenia pozostaje prędkość, którą może osiągać robot w konkretnych złączach podawana w stopniach na sekundę, co wpływa w znacznym stopniu na wydajność urządzenia. Czasami prędkość określana jest bezpośrednio dla końcówki roboczej i jest podawana w metrach na sekundę.

Na dobór odpowiedniego robota do aplikacji ma wpływ rodzaj zadania, które będzie realizowało urządzenie. Warto zwrócić uwagę na konstrukcję robota, sposób prowadzenia przewodów zasilających, sterujących, pneumatycznych, sposób dostarczania mediów potrzebnych do realizacji danego zadania. Nie bez znaczenia pozostają stopień ochrony urządzenia i efektora oraz temperatura otoczenia, w której może pracować dane urządzenie. Kolejne cechy to: masa samego urządzenia, jego wymiary oraz deklarowane zużycie energii. Ważna podczas doboru robota jest odpowiednia możliwość montażu – na podłożu, na torze jezdnym, na ścianie lub suficie. W niektórych aplikacjach konieczne może okazać się zastosowanie urządzeń w wykonaniu przeciwwybuchowym. Kolejne aspekty, które wywierają istotny wpływ na decyzję dotyczącą doboru konkretnego modelu robota to możliwość skorzystania z peryferiów i rodzaje obsługiwanych protokołów komunikacyjnych. Warto również zwrócić uwagę na funkcje i intuicyjność oprogramowania sterującego urządzeniem. Od tych cech zależy przecież stopień trudności wdrożenia systemu zrobotyzowanego oraz szybkość ewentualnych przezbrojeń systemu.

Peryferia

Czyniąc rozważania na temat przemysłowych systemów zrobotyzowanych, należy dokonać krótkiego przeglądu urządzeń peryferyjnych. Dzięki nim roboty stają się użyteczne, a ich konfigurowanie jest możliwe.

Do najpowszechniejszych peryferiów robotów należą kontrolery. Kontroler to urządzenie, dzięki któremu możliwe staje się odpowiednie skonfigurowanie, oprogramowanie i sterowanie ruchami robota. Najczęściej kontrolery to osobno stojące urządzenia podłączone do konstrukcji robota. Z kontrolerami nierozerwalnie wiążą się konsole programujące, które stanowią narzędzie wymiany informacji między kontrolerem a samym robotem. Operator lub technolog linii produkcyjnej, w której skład wchodzi robot może za pomocą konsoli zaprogramować trajektorię ruchu urządzenia lub dokonać korekcji aktualnie wykonywanej ścieżki.

Przykładem kontrolera robota jest IRC5 z portfolio firmy ABB, który został wyposażony w oprogramowanie RobotWare. Charakterystyczny dla tego oprogramowania jest język RAPID opracowany przez ABB. Zapewnia on dużo sprawniejsze tworzenie programów. Cechą kontrolera IRC5 jest jego wyposażenie w system bezpieczeństwa SafeMove. Umożliwia analizowanie pozycji robota przez śledzenie jego ruchów i jednoczesne dodawanie ograniczenia prędkości lub w przypadku zaistnienia takiej konieczności – wydanie komendy zatrzymania ruchów robota.

Dla zwiększenia elastyczności robotów oraz umożliwienia dotarcia do większej liczby punktów w przestrzeni projektanci systemów zrobotyzowanych sięgają w swoich projektach po pozycjonery. Wspomniane urządzenia znajdują zastosowanie szczególnie w przypadku zadań spawalniczych. Zaletą pozycjonerów jest stabilizowanie spawanych elementów oraz możliwość manipulowania nimi, co wpływa na precyzję i prędkość spawania oraz umożliwia oszczędność przestrzeni. Znika problem z koniecznością spawania w pozycjach wymuszonych możliwościami robota. Najogólniejszym kryterium podziału pozycjonerów jest liczba osi obrotu. Można wyróżnić pozycjonery jedno- dwu- i wieloosiowe. Firma Comau oferuje kilka typów pozycjonerów. Wybrane z nich to: pozycjonery jednoosiowe – MP, z dwoma poziomymi osiami obrotu – PTDO, z dwoma pionowymi osiami obrotu – PDTV, w formie stołów obrotowych – TR.

Innym sposobem na rozszerzenie przestrzeni roboczej robota jest umieszczenie go na torze jezdnym. Dzięki takiemu zabiegowi możliwe staje się przemieszczenie liniowe urządzenia. Znajduje to zastosowanie głównie w przypadku transportowania przedmiotów na krótkich odległościach podczas realizacji różnego typu zadań (paletyzacja czy pakowanie) oraz w przypadku obsługiwania przez robota większej liczby maszyn lub linii produkcyjnych. Oś liniowa, po której porusza się robot, musi być zsynchronizowana z ruchami robota i może przybrać formę toru umieszczonego na podłodze lub konstrukcji bramowej, na której robot jest podwieszany.

Jednym z przykładów toru jezdnego jest konstrukcja TSL, która figuruje w portfolio firmy Yaskawa. Tor z serii TSL charakteryzuje się dostosowaniem do montażu na podłożu i współpracy w zależności od modelu z jednym lub dwoma robotami. Podstawowe parametry omawianych torów jezdnych to: maksymalna nośność 4000 kg oraz zasięg 24 m.

Efektory

Powodzenie danego wdrożenia jest w dużej mierze zależne od prawidłowości działania efektora końcowego robota. Bez niego cały system zrobotyzowany nie ma większego sensu, ponieważ to efektor stanowi element wchodzący bezpośrednio w interakcję z otoczeniem. Można wyróżnić dwa typy efektorów: chwytaki i narzędzia. Chwytaki można podzielić na dwie grupy: z napędem elektrycznym oraz napędem pneumatycznym. Warto zwrócić uwagę na to, że to ten drugi cieszy się większą popularnością. Gama rodzajów narzędzi, które mogą stanowić efektory robotów jest dosyć szeroka. W zależności od potrzeb i założeń aplikacji należy zastosować odpowiednie narzędzie obróbcze z koniecznym osprzętem. Należy pamiętać dodatkowo o możliwości automatycznej wymiany narzędzia, które może nastąpić podczas wykonywania programu obróbczego.

Bezpieczeństwo

Do odpowiedniego zabezpieczenia przestrzeni roboczej robotów można zastosować fizyczne zagrody, wygrodzenia i osłony. Minimalizują one zagrożenie wystąpienia sytuacji potencjalnie niebezpiecznej. W zależności od szkodliwości dla otoczenia wykonywanego przez urządzenie zadania, konieczne może okazać się zbudowanie celi. Umożliwia ona ochronę ludzi znajdujących się w pobliżu robota przed wpływem szkodliwych dla ich zdrowia czynników. Cele znajdują zastosowanie w szczególności w przypadku zrobotyzowanej obróbki i spawania.

W przypadku realizacji zadań niewpływających aż tak negatywnie na otoczenie – paletyzacji, pakowania czy obsługi zautomatyzowanych maszyn, warto strefę pracy robota zabezpieczyć używając narzędzi optycznych i elektrycznych – barier, kurtyn, skanerów oraz mat bezpieczeństwa. Dzięki takim komponentom możliwy jest dosyć prosty dostęp o charakterze autoryzowanym do strefy roboczej robota przykładowo w celu dostarczenia surowca lub odbioru gotowych produktów. Osobną kategorię stanowią zabezpieczenia robotów współpracujących, które są potencjalnie największym zagrożeniem dla operatorów i osób obsługujących linie produkcyjne. Dla zachowania bezpieczeństwa zastosowanie znajdują czujniki zbliżeniowe oraz systemy wizyjne.

Zadania integratora

Na koniec rozważań na temat zrobotyzowanych systemów w przemyśle warto zastanowić się nad rolą integratorów. Wraz z rozwojem robotyki w przemyśle, rośnie grono przedsiębiorstw specjalizujących się w integrowaniu systemów zrobotyzowanych. Dzięki nim, wdrożenia stają się dla inwestorów dużo przyjemniejsze. Inwestor, decydując się na zakup zrobotyzowanego stanowiska, może skorzystać z usług integratora. Ten wsłuchując się w potrzeby inwestora, stara się odpowiednio zaprojektować koncepcję stanowiska, przewidzieć wszystkie ewentualne problemy i już na etapie projektu zapobiec ich wystąpieniu. Integratorzy przechodzą następnie do budowy stanowiska według swojego projektu na bazie gotowych urządzeń i komponentów. Oczywiście głównym elementem każdego zrobotyzowanego systemu jest robot. Potem przychodzi czas na połączenie wszystkich składowych oraz ich zasilenie. Na koniec jedno z najważniejszych zadań – odpowiednie skonfigurowanie systemu, zaprogramowanie ruchów i przeprowadzenie testów. Zadaniem integratorów jest również odpowiednie zsynchronizowanie ruchów robota z procesem, który jest przez niego realizowany. Odpowiedzialność za powodzenie projektu spoczywa niejako na barkach integratorów, dlatego inwestorzy coraz częściej decydują się na korzystanie z ich usług.

Podsumowanie

Wiele monotonnych i wymagających dużego wydatku siłowego zadań tj. pakowanie, paletyzowanie, przenoszenie, obsługa zautomatyzowanych maszyn oraz zadań wykonywanych w trudnych warunkach środowiskowych, jak spawanie, frezowanie, malowanie i nanoszenie substancji szkodliwych wykonywane jest z użyciem systemów zrobotyzowanych. Grono firm zajmujących się produkcją robotów i różnego rodzaju peryferiów oraz integrowaniem systemów zrobotyzowanych stale się powiększa. Rozwój robotyki wpływa korzystnie na zwiększanie wydajności oraz unowocześnianie i usprawnianie procesów produkcyjnych. Przedsiębiorstwa korzystające ze zrobotyzowanych rozwiązań wpływają na budowanie pozytywnego wizerunku swoich firm. Nadal barierą w szybszym rozpowszechnianiu się systemów zrobotyzowanych w przemyśle są koszty zakupu i wdrożenia oraz nieopłacalność inwestycji w przypadku realizacji zadań niepowtarzalnych i unikatowych.

źródło: Automatyka 3/2019

Słowa kluczowe

ABB, fanuc, kuka, paletyzacja, PIAP, Przemysł 4.0, roboty przemysłowe, robotyzacja, spawanie zrobotyzowane, Staubli, yaskawa, Zrobotyzowany przemysł

Komentarze

blog comments powered by Disqus