Bezpieczeństwo dla maszyn mobilnych

Redakcja Automatyka drukuj

Wśród rozwiązań mających na celu zwiększyć bezpieczeństwo maszyn i linii technologicznych pojawił się inteligentny czujnik 3D dla maszyn mobilnych. O jego właściwościach rozmawiamy z przedstawicielem firmy ifm electronic, inżynierem sprzedaży Markiem Maciejewskim.

Inteligentny czujnik bazuje na opatentowanej przez ifm electronic technologii PMD. Na czym ona polega i co umożliwia użytkownikowi?

Technologia PMD (ang. Photonic Mixture Device) z pomiarem czasu przelotu fotonów (ToF, Time of Flight) pozwala na skanowanie przez urządzenie – w jednym cyklu – całego obrazu, dzięki czemu porusząjące się obiekty nie stanowią problemu, jak w przypadku stosowania skanerów liniowych. To powoduje, że czujnik umożliwia przesył do 50 zeskanowanych ramek na sekundę. Minimalny czas odpowiedzi czujnika na zdarzenie wynosi 40 ms co w przypadku zdarzeń losowych, jak nagłe wtargnięcie osoby w pole pracy maszyny, ma istotne znaczenie.

Czujnik ma pracować na maszynach mobilnych, toteż wymagania w zakresie konstrukcji i odporności na warunki zewnętrzne są mocno wyśrubowane – na przykład stopień ochrony IP67 oraz IP69K, odporność na wstrząsy i drgania czy też możliwość pracy w niskiej i wysokiej temperaturze.

Jakie są szczególne cechy czujnika?

Obszar, który ma być analizowany, jest naświetlany przez zmodulowane światło podczerwone, niewidoczne dla ludzkiego oka. Promienie odbijają się od napotkanych obiektów, po czym są odczytywane i analizowane przez czujnik PMD. Czujnik ma połączenie z nadajnikiem podczerwonym. Każdy odebrany piksel określa odległość od odbitego punktu. Określanie ma miejsce na podstawie przesunięcia fazowego pomiędzy sygnałem nadawanym a odbieranym.

Aktywne tłumienie tła skutecznie chroni przed wpływem oświetlenia zewnętrznego. Oznacza to, że czujnik PMD 3D może być stosowany w pełnym słońcu, z natężeniem światła dochodzącym do 120 klx. Dodatkowo czujnik ma zasięg działania do 35 metrów, a dla obiektów odblaskowych może to być nawet 50 metrów.

Obliczenia są realizowane przez bardzo silny procesor połączony z czujnikiem wizyjnym. Dane są zwracane poprzez sieć CAN i/lub Ethernet. Parametryzacja odbywa się poprzez oprogramowanie uruchamiane w systemie Windows. Gotowe do użycia bloki funkcyjne w środowisku CoDeSys

ułatwiają integrację z systemem sterowania maszyny. Dzięki temu, że czujnik nie ma żadnych ruchomych elementów, jest mało podatny na zużycie w warunkach silnych wstrząsów i udarów mechanicznych. Temperatura pracy urządzenia wynosi od –40 °C do 85 °C. Technologia PMD zapewnia wysoki stopień powtarzalności odczytanych danych nawet w trudnych warunkach oświetleniowych. Komunikacja jest zapewniona poprzez interfejs CAN z użyciem protokołów CANopen i J1939 (standard obecny w maszynach mobilnych i pojazdach od wielu lat). Funkcje diagnostyczne czujnika i nadajnika na bieżąco analizują poprawną pracę urządzenia.

Czujnik pomaga też w kontroli pracy ludzi w obrębie maszyny. W jaki sposób?

Odległości od wykrytych obiektów oraz ich wymiary i położenie są dostępne w wybranym układzie współrzędnych. Zastosowanie kilku czujników podświetlających tą samą przestrzeń nie stanowi problemu. Czujnik wykrywa tylko te fale, które sam nadał, a pozostałe z innych czujników są pomijane. Czujnik 3D jest bardziej wyczulony na elementy odblaskowe dające mocniejszy sygnał, dzięki czemu tego typu elementy mogą być łatwo wykrywane. Dobrym przykładem są kamizelki odblaskowe noszone przez osoby pracujące w obrębie maszyny. Tak więc czujnik może, ale nie musi, być wrażliwy na osoby z kamizelkami odblaskowymi.

Jakie zastosowanie w maszynach mobilnych znajduje omawiany czujnik 3D?

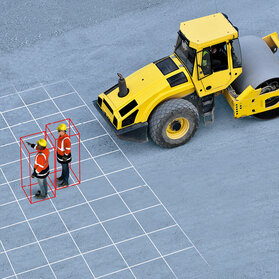

Przede wszystkim zapobieganie kolizji. Pozwala bowiem na automatyczne rozpoznawanie do 20 poruszających się lub stacjonarnych obiektów w obrębie pracującej maszyny. Poprzez analizę prędkości, trajektorii ruchu i stałych parametrów, jak droga hamowania, na bieżąco jest wyliczane prawdopodobieństwo kolizji. Następnie informacja ta wysyłana jest do systemu sterowania maszyny, poprzez magistralę CAN lub Ethernet. Informacja ta może być sygnalizowana kierowcy oraz może ale nie musi powodować jej zatrzymanie.

Co istotne, układ sterowania maszyny otrzymuje przetworzone dane z informacją o wykrytych obiektach, o tym, jak daleko się znajdują od maszyny, jaki jest ich rozmiar itd. Użytkownik musi jedynie na początku wybrać tryb pracy czujnika oraz na co ma on zwracać uwagę. Mogą to być różne czynności. Pierwsza to śledzenie toru jazdy – ustawialny punkt odniesienia umożliwia na przykład wykrywanie krawędzi i automatyczną korektę poruszającego się pojazdu. Kolejna to monitorowanie odległości. Dla określania odległości można zdefiniować do 64 regionów odniesienia (Regions of Interest ROIs), czyli indywidualnych pól, których odległość ma być monitorowana. Tył maszyny, dzięki takiej analizie, może być wzbogacony o automatyczne funkcje lub dodatkową asystę w przypadku cofania maszyny. Następna opcja to nadążanie za ścieżką – mocno rozwinięty algorytm do detekcji konturów liniowych, zapewniający użytkownikowi maszyny wybór ścieżki, po której ma pojazd nadążać. Czujnik może także sprawować nadzór nad określonym obszarem. Dzięki wykrywaniu do 20 obiektów, wraz z klasyfikacją czy obiekt się rusza, czy też stoi w miejscu, czujnik 3D zapewnia wiele możliwości analizy tego, co dzieje się w określonym obszarze. Ostatnią czynnością może być określanie pozycji pojazdów.

Pojazd cofający do punktu załadunkowego może być informowany o odległości, do której może się cofać, wraz z informacjami o możliwych niebezpieczeństwach, jak wystające elementy czy niepożądane osoby.

Szerokie spektrum wykorzystania inteligentnego czujnika 3D czyni go uniwersalnym i pożądanym wszędzie tam, gdzie liczy się bezpieczeństwo w obrębie pracujących maszyn i urządzeń.

źródło: Automatyka 1-2/2015

Komentarze

blog comments powered by Disqus