Bezpieczeństwo w przemyśle

Marcin Bieńkowski drukuj

Bezpieczeństwo Przemysłu 4.0 kojarzy się z cyberbezpieczeństwem i ochroną infrastruktury przemysłowej, działającej pod kontrolą cyfrowych systemów sterowania. Jednak przemysł zdigitalizowany to nie tylko szeroko rozumiana cyfryzacja procesów wytwarzania i sterowania produkcją, wspomagana wymianą danych z systemami zarządzania przedsiębiorstwem, to też integracja działających w firmie systemów IT, systemów automatyki przemysłowej, inteligentnych czujników, robotów, maszyn CNC oraz… ludzi.

W Przemyśle 4.0 mamy do czynienia zarówno ze zwirtualizowanymi, cyfrowymi technologiami sterowania i zarządzania, jak i z fizycznymi elementami z realnego świata produkcji, do których zaliczyć możemy maszyny, roboty, elementy wykonawcze systemów automatyki, obrabiane przedmioty, wózki widłowe, systemy transportu AGV, taśmociągi itp.

Wszystkie te elementy, mimo że ich sterowanie i nadzór nad nimi jest całkowicie cyfrowy, oddziaływują z realnym światem, a więc też z ludźmi. Stwarza to szereg niebezpieczeństw – począwszy od możliwości uszkodzeń maszyn, narzędzi i obrabianych przedmiotów spowodowanych błędami w procesie nadzoru i sterowania, po wypadki z udziałem ludzi. Do tego dochodzą też takie okoliczności, jak zagrożenie wybuchem (ATEX), elementy losowe, jak warunki atmosferyczne wpływające np. na transport zewnętrzny (burza, ulewa, wichura), zdarzenia losowe (brak prądu, zalania, pożar) i wiele innych czynników.

Te uwarunkowania wpływają oczywiście na bezpieczeństwo, zarówno pracujących czy przebywających w hali ludzi, jak i szeroko pojęte fizyczne bezpieczeństwo produkcji i procesu technologicznego. Tutaj bardzo często wprowadza się pojęcie ekspozycji na zagrożenia. Może ono dotyczyć zarówno infrastruktury produkcyjnej, jak i, znacznie częściej, człowieka. Przyjmuje się, że podczas normalnej produkcji, kontrolowanej przez systemy IT i systemy automatyki przemysłowej narażenie na zagrożenia, zarówno człowieka, jak i maszyn jest niewielkie. Zagrożenie stwarzają tu jedynie czynniki losowe. Aby je wyeliminować, należy jak najszeżej monitorować otoczenie środowiska produkcyjnego. Ważną rolkę odgrywają tu czujniki IIoT, służące do monitorowania online.

Przykładem może być system ABB Ability Smart Sensor. Jest to technologia pozwalająca przekształcić tradycyjny silnik w inteligentne, komunikujące się bezprzewodowo urządzenie. Zainstalowane sensory monitorują na bieżąco kluczowe parametry pracy, m.in. temperaturę i drgania, świadczące o stanie technicznym urządzenia. Dzięki temu można nie tylko zaplanować działania służb utrzymania ruchu i ograniczyć liczbę nieplanowanych przestojów, ale również ograniczyć ryzyka związane z eksploatacją i serwisem tradycyjnych silników elektrycznych.

Drugim istotnym obszarem zagrożeń jest przenikanie się obszarów produkcyjnych z przestrzenią, w której pojawiają się ludzie lub automatyczne systemy produkcji czy transportu.. Chodzi tu przede wszystkim o wszelkiego typu środki transportu wewnątrzzakładowego, w tym systemy AGV oraz mobilne roboty, wielkogabarytowe, ruchome drukarki 3D czy inne tego typu środki produkcji. Bezpieczeństwo zarówno ludzi, jak i systemów produkcji, niezależnie od obszaru, musi być spójne.

Oznacza to, że za zapewnienie bezpieczeństwa powinien odpowiadać więcej niż jeden system zabezpieczeń. Należy też wyeliminować możliwość powstania w systemie IT takiego błędu, który spowoduje zagrożenie w realnym świecie. Od tej strony należy zabezpieczyć system produkcji, aby błędy ze strony oprogramowania, lub celowe działanie np. hakera, nie przełożyło się na wypadek lub katastrofę w realnym świecie. Najczęściej po stronie sterowników kierujących realnymi elementami wykonawczymi, wprowadza się takie zabezpieczenia, które przy wykryciu nietypowych sygnałów sterujących, fizycznie wyłączają dany element, na przykład odcinając zasilanie.

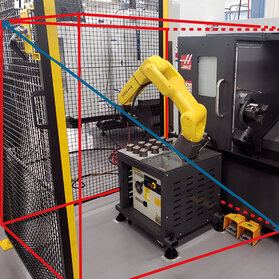

W praktyce najczęściej stosuje się systemy bezpieczeństwa znane z tradycyjnego Przemysłu 3.0, a więc różnego rodzaju czujniki zbliżeniowe, czujniki zamknięcia, czujniki temperatury, sensory obecności, kurtyny bezpieczeństwa, kamery i czujniki ruchu – to tylko niektóre z nich. W strefach, gdzie mogą pojawić się ludzie lub autonomiczne pojazdy transportu wewnętrznego ogranicza się też moc, zakres i siłę ruchu elementów roboczych lub ramion robota, tak jak ma to miejsce w przypadku kobotów. W razie wykrycia jakiejkolwiek nieprawidłowości w mocowaniu obrabianego przedmioty lub w procesie jego obróbki maszyna musi zostać natychmiast, w bezpieczny sposób zatrzymana. Z punktu widzenia bezpieczeństwa kluczowe jest tutaj ograniczenie parametrów ruchu przedmiotu obrabianego lub elementów roboczych do wartości progowych przyjętych na etapie oceny ryzyka.

Przekaźniki bezpieczeństwa

W systemach bezpieczeństwa istotnym, jeśli wręcz nie kluczowym elementem są tzw. sterowniki lub przekaźniki bezpieczeństwa. Przekaźnik bezpieczeństwa chroni zarówno pracowników, jak i maszyny, zapobiegając obrażeniom oraz obniżając ryzyko wystąpienia zagrożenia w obrębie pracy urządzenia. W sytuacjach kryzysowych przekaźniki bezpieczeństwa odpowiadają za odłączenie zasilania, a więc zmniejszają czas narażenia na zagrożenia. Przekaźnik bezpieczeństwa to niewielkie urządzenie służące do monitorowania potencjalnych błędów czy też usterek w maszynach, gniazdach zrobotyzowanych systemach transportu wewnętrznego czy instalacjach przemysłowych. W porę reaguje na wszelkie nieprawidłowości po to, aby zminimalizować ryzyko ich wystąpienia oraz skutecznie zapobiegać jakimkolwiek obrażeniom ludzi czy uszkodzeniom chronionych urządzeń lub obrabianych przedmiotów.

Jeśli podczas pracy maszyny, systemu automatyki czy instalacji, wystąpi błąd, przekaźnik bezpieczeństwa obniży ryzyko do akceptowalnego poziomu. Celem jest zapewnienie pełnego bezpieczeństwa zarówno ludzi, jak i urządzeń, zapobieganie nie tylko wypadkom, ale wszelkim potencjalnym usterkom oraz kosztownym wymianom sprzętu. Należy wspomnieć też o tym, że praca przekaźnika bezpieczeństwa nie polega tylko i wyłącznie na odcięciu zasilania. Może on również realizować takie funkcje, jak:

- kontrolowane zatrzymanie z użyciem swojej mocy,

- ograniczenie pozycji,

- ograniczenie prędkości,

- zapobieganie niezamierzonemu rozruchowi.

Przykładem rozbudowanego, konfigurowalnego kontrolera bezpieczeństwa z szesnastoma wejściami Modbus i Profibus jest przekaźnik XPSMC firmy Schneider Electric/Telemecanique. Jest to urządzenie, które może dynamicznie monitorować zawory hydrauliczne, występujące w nich ciśnienie liniowe, monitorować zatrzymania awaryjne, zabezpieczenia pras, wtryskarek i wytłaczarek, maszyny i linie z wyłącznikami krańcowymi, łączniki magnetyczne, kurtyny świetlne, maty bezpieczeństwa, uszkodzenia wału napędowego, łańcuchów, monitorować prędkość zerową i wiele innych parametrów.

Niekiedy mogą wystąpić sytuacje, w których zastosowanie klasycznych przekaźników bezpieczeństwa okazuje się niewystarczające. Złożone aplikacje oraz system bezpieczeństwa sprawiają, że użycie ich jest problematyczne albo niemożliwe. Co w takiej sytuacji? Otóż najlepszym rozwiązaniem będzie wybór bardziej zaawansowanych przekaźników, które doskonale sprawdzą się w sytuacjach awaryjnych. Dla przykładu, przekaźniki bezpieczeństwa mogą zainicjować kontrolowaną przerwę w pracy maszyn, dzięki czemu w bezpieczny sposób zatrzymują ich ruch. Co więcej, stosowane są również jako mechanizmy zatrzymania awaryjnego, które wyłączają zasilanie dla poszczególnych urządzeń lub instalacji.

Kompleksowe rozwiązania bezpieczeństwa

Istotne jest też zbieranie danych w czasie rzeczywistym w celu zapobiegania wszelkim niezaplanowanym wypadkom i awariom. Jak wspomniano, odbywa się to dzięki zainstalowaniu w maszynach i na liniach szeregu czujników i przekaźników bezpieczeństwa, których zadaniem jest wykrycie jakichkolwiek niepożądanych zachowań zarówno maszyny, jaki i pracownika, które mogłyby zagrażać bezpieczeństwu produkcji, jak i zdrowiu lub życiu ludzi. Odpowiednio zaprogramowana maszyna lub system automatyki, w takiej sytuacji spowalnia swoją pracę lub całkowicie ją zawiesza, do momentu wyeliminowania ryzyka.

Jednak nawet najlepszy system bezpieczeństwa jest bezużyteczny, jeśli nieupoważnione osoby mogą uzyskać dostęp do maszyn powodując niepożądane przestoje lub obniżenie jakości produkcji. Dlatego na rynku dostępne są również kompleksowe rozwiązania pozwalające nie tylko zabezpieczyć maszyny pod względem bezpieczeństwa, ale również zarządzać dostępem do nich. Dzięki temu tylko upoważnieni pracownicy mają dostęp do instalacji i mogą zatrzymać maszynę, odblokować ją lub zablokować bądź potwierdzić operację.

Tego typu systemem jest modułowy system bezpieczeństwa firmy Pilz oferujący różnego rodzaju indywidualne rozwiązania ryglowania, które są dopasowane do danej aplikacji. Pozwala on na elastyczne połączenie poszczególnych komponentów odpowiednio do potrzeb: od czujników bezpieczeństwa, modułów klamki i wyzwalacza ewakuacyjnego po system diagnostyki i odpowiednie urządzenie analizujące. W skład tego systemu wchodzą m.in. elektromechaniczne rygle bezpieczeństwa PSENslock i PSENslock 2, które skutecznie zabezpieczają zarówno drzwi skrzydłowe i przesuwne, jak i pokrywy, i klapy, aż do najwyższego poziomu PL e, kat. 4 zgodnie z wymaganiami normy EN ISO 13849. Zabezpieczenie przed manipulacją za pomocą czujnika bezpieczeństwa RFID zapewnia niezawodną ochronę procesu bezpieczeństwa.

Kolejnym elementem modułowego systemu firmy Pilz jest system ryglowania osłon PSENmlock. Urządzenie ryglujące PSENmlock zapewnia bezpieczne blokowanie i ryglowanie osłon w celu ochrony personelu i procesów aż do najwyższej kategorii PL e. Funkcja ryglowania osłon aktywowana jest za pomocą dwukanałowego systemu urządzenia blokującego. System można zastosować w maszynach z niebezpiecznym wybiegiem, w których wymagane jest zapewnienie bezpieczeństwa do poziomu PL d lub PL e. W połączeniu ze sterownikiem Pilz możliwe jest stworzenie kompletnego rozwiązania bezpieczeństwa do monitorowania i aktywowania ryglowania osłon.

Za pomocą modułu Pilz PITgatebox można łatwo i elastycznie sterować przełącznikami i systemami bramek ochronnych. Zintegrowany czytnik PITreader zapewnia dodatkowy czynnik bezpieczeństwa – identyfikację użytkowników. Pozwala na weryfikację uprawnień użytkowników przed otwarciem bramek za pośrednictwem klucza RFID. W ten sposób można zapewnić dostęp do instalacji odpowiedniej grupie osób na podstawie ich uprawnień i wykonywanych zadań.

Często stosuje się inteligentny, wspomagany sztuczną inteligencją monitoring. Obraz z kamer jest na bieżąco analizowany w celu wykrycia wszelkiego typu niebezpieczeństw. Dodatkowo w systemach Przemysłu 4.0 stosowane są protokoły bezpieczeństwa. Zostały one zaprojektowane jako rozwinięcie dotychczasowych systemów zabezpieczeń automatyki. Pozwalają na automatyczne wyłączenie maszyn i urządzeń, a także analizują za pomocą systemów AI zbierane na bieżąco informacje, optymalizując pracę urządzeń, w tym monitorowane są tu również dane dotyczące bezpieczeństwa.

Predykcyjne utrzymanie ruchu

Należy również wspomnieć o predykcyjnym utrzymaniu ruchu, czyli o możliwości przewidywania nadchodzących awarii. Dzięki algorytmom AI możliwe jest wczesne wykrycie awarii na podstawie analizy aktualnych danych o pracy urządzeń oraz danych historycznych. To pozwala na zniwelowanie przestojów na linii produkcyjnej. Co więcej, możliwe jest też zmniejszenie liczby prac serwisowych, a monitorowanie pracy maszyny i urządzeń oraz ich podzespołów pozwala na zredukowanie ingerencji człowieka. Wpływa również na wydłużenie czasu pracy maszyn, tym samym generuje oszczędności. Unikanie awarii zwiększa w istotnym stopniu poziom bezpieczeństwa pracowników linii produkcyjnej. Uniwersalnym rozwiązaniem, które można zastosować do predykcyjnego utrzymania ruchu obejmującego całe linie produkcyjno-technologiczne jest AI Box firmy ASTOR. AI Box jest narzędziem, pozwalającym na uruchomienie algorytmów sztucznej inteligencji w dowolnym systemie SCADA, a więc systemie kontrolującym kompleksowo przebieg produkcji.

|

Na jakie systemy zabezpieczeń w przemysłowych procesach produkcyjnych warto zwrócić uwagę? Na wstępie należałoby uściślić, czym są „systemy zabezpieczeń” w ogólnie pojętej stosowanej technice bezpieczeństwa w przemyśle. Bardzo często używamy mniej sformalizowanego języka, nazywając techniczne środki ochronne – to właściwe formalne określenie – właśnie zabezpieczeniami. Czasami pod nazwą „zabezpieczenia” opisujemy rozwiązania konstrukcyjne zapewniające bezpieczeństwo techniczne. Pamiętajmy zatem, że wszystko to, co instalujemy na maszynach, czy też w instalacjach przemysłowych w celu minimalizacji ryzyka, którego nie udało się zminimalizować z wykorzystaniem bezpiecznej konstrukcji, to techniczne środki ochronne, potocznie nazywane „zabezpieczeniami”. Określenie „zabezpieczenia” pojawia się również w ważnym akcie prawnym, jakim jest kodeks pracy. W związku z tym, że techniczne środki ochronne są najczęściej wybieranym elementem w procesie minimalizacji ryzyka, warto znać zarówno właściwy proces ich doboru, jak i bieżący stan techniki czyli, to co oferuje obecnie rynek. Każdy pracodawca w myśl kodeksu pracy (art. 216) musi wyposażyć maszynę, której poziom ryzyka jest nieakceptowalny, w odpowiednie techniczne środki ochronne, aby zminimalizować ryzyko przed dopuszczeniem maszyny do eksploatacji. Producenci maszyn oraz integratorzy maszyn zespolonych najczęściej pracują też z technicznymi środkami ochronnymi w zakresie zapewnienia bezpieczeństwa. Na rynku znajdziemy wiele rozwiązań w tym zakresie. Przykładowo dla osłon blokujących dedykowanych jest szereg prostych łączników magnetycznych do zaawansowanych kodowanych łączników opartych na technice RFID. Gdy chcemy zastosować również funkcje ryglowania, na rynku znajdziemy wiele rozwiązań urządzeń blokujących z ryglowaniem, działających zarówno samodzielnie, jak i w sieciach bezpiecznych (np. ProfiSafe). Trzeba pamiętać, że tylko wyniki inżynierskiej oceny ryzyka dadzą właściwą i wiarygodną informację o tym, jaki techniczny środek ochronny będzie najwłaściwszy. Dobierajmy rozwiązania, bazując na przeprowadzonej ocenie ryzyka – tylko wtedy nasze maszyny i instalacje będą bezpieczne podczas całego procesu eksploatacji. |

Audyt zagrożeń, ocena ryzyka i plan bezpieczeństwa

Jednak jakiekolwiek zautomatyzowane, wspierane przez systemy sztucznej inteligencji mechanizmy bezpieczeństwa nie będą w stanie prawidłowo zareagować, jeśli nie przygotuje się odpowiednio przeanalizowanych ocen ryzyka i procedur analizy zagrożeń, które to wykorzystać można później do odpowiedniego zaprogramowania systemu automatyki lub jako danych wsadowych dla algorytmów uczenia maszynowego. Dzięki tym informacjom system AI nadzorujący bezpieczeństwo w fabryce lub na danym stanowisku bądź linii technologicznej będzie mógł z wyprzedzeniem zareagować na nadchodzące zagrożenie.

Aby prawidłowo zdefiniować zagrożenia i związane z nimi ryzyka niezbędny jest audyt bezpieczeństwa. Zacznijmy od tego czym jest audyt. Jak można przeczytać w dowolnej encyklopedii zarządzania, audyt to niezależna ocena organizacji, systemu, procesu, projektu, produkcji lub produktu. Podmiot audytu oceniany i badany jest pod kątem zgodności z określonymi standardami, wzorcami, listami kontrolnymi, przepisami, normami, procedurami czy politykami. Audyt przeprowadzany jest przez niezależnych od danego procesu ekspertów wewnętrznych lub zewnętrznych. Audyt ma pomóc w usprawnieniu danego procesu, w wykryciu zagrożeń, określeniu nieprawidłowości i skupia się na ocenie zastanego stanu faktycznego oraz na przygotowaniu zaleceń w celu usunięcia nieprawidłowości oraz optymalizacji procesu na przyszłość.

Biorąc pod uwagę bezpieczeństwo w przemyśle istotny jest audyt produkcji, którego częścią jest audyt bezpieczeństwa produkcji. Audyt procesu produkcji to kompleksowe badanie procesu wytwarzania wyrobów w firmie w celu sprawdzenia, czy procesy te przebiegają zgodnie z założeniami. Procesy generują wyniki, a audyty procesu produkcyjnego określają, czy wyniki są dokładne i generowane przez efektywnie zarządzany proces. Audyt procesu produkcyjnego pozwala uzyskać odpowiedź na pytanie, czy procedury produkcyjne i procedury bezpieczeństwa są właściwie przestrzegane, czy problemy są szybko korygowane, czy proces produkcji i procesy bezpieczeństwa są spójne, a w razie potrzeby czy prowadzone jest ciągłe ich doskonalenie i czy wdrażane są działania korygujące.

Firmy, które zdecydują się na audyt swojego procesu produkcji, muszą odpowiedzieć na wiele pytań:

- Jakie obszary procesu należy skontrolować?

- Jak często będą je kontrolować?

- Jaki jest zakres audytu procesu produkcji?

- Jakie działania podejmiesz, gdy znajdziesz niezgodności w procesie?

Najważniejszym kryterium audytu są pytania zawarte w rzeczywistych listach kontrolnych pozwalające sprawdzić, czy procesy są wykonywane prawidłowo. Audyt produkcji zazwyczaj analizuje siedem obszarów, które należy wziąć pod uwagę przy tworzeniu list kontrolnych. Na audyt produkcji składa się zazwyczaj:

- audyt bezpieczeństwa,

- audyt materiałowy,

- audyt czynności produkcyjnych,

- audyt lokalizacji i działania stanowisk pracy, linii produkcyjnych, systemów automatyki i maszyn,

- audyt procesów zgłaszania i rozwiązywania problemów,

- audyt dokumentacji produkcyjno-stanowiskowej,

- audyt elementów kontrolnych, działań korygujących i doskonalenia procesów.

Nie wchodząc zbyt głęboko w zagadnienia audytowe, audyt bezpieczeństwa musi określić i dać odpowiedź, jakiego typu mogą występować zagrożenia, zarówno na terenie całego zakładu, jak i na poszczególnych stanowiskach, liniach produkcyjnych, maszynach, gniazdach zrobotyzowanych, środkach transportu (przenośniki, wózki widłowe, pojazdy AGV, trasy transportowe), systemach automatyki, systemach zasilania, magazynach itp. elementach infrastruktury produkcyjnej znajdującej się na terenie zakładu. Oprócz tego audyt musi dać odpowiedzi na pytania oraz zalecenia, jak zapobiegać sytuacjom niebezpiecznym i ocenić ryzyko ich występowania oraz jak są narażeni pracownicy i środki produkcji na czynniki niebezpieczne i zagrożenia – dotyczy to zwłaszcza stref niebezpiecznych i stref zagrożonych wybuchem, o czym za chwilę.

Wracając do samych zagadnień bezpieczeństwa, audyt musi odpowiedzieć na pytania czy sprzęt, maszyny, linie produkcyjne są bezpieczne i, w jakich sytuacjach mogą one stanowić zagrożenie dla pracowników, samych maszyn i produkowanych na nich wyrobów. Istotne jest też to, czy pracownicy używają wszystkich urządzeń prawidłowo i czy przestrzegają zasad bezpieczeństwa określonych przez producenta i przepisy BHP. Istotna jest też kontrola wyposażenia ochronnego, osłon i zabezpieczeń maszyn, systemów automatyki oraz gniazd zrobotyzowanych. Dodatkowo kontroluje się ergonomię pracy oraz wyposażenie bezpieczeństwa, jak wyłączniki bezpieczeństwa, gaśnice, plany ewakuacyjne itp.

Istotna jest też kontrola zachowań stanowiskowych, czy czynności podejmowane przez pracowników, dostawy i uporządkowanie materiałów, czy ruchy np. na stanowiskach montażu nie wpływają na ogólne bezpieczeństwo stanowiskowe, jak i większych zespołów produkcyjno-wytwórczych. Chodzi tu też o ujednolicenie procedur, tak aby były one spójne wewnątrz linii produkcyjnych, hal fabrycznych czy całego zakładu. Sprawdzeniu podlegają również layout i lokalizacja stanowisk pracy, maszyn i całych linii produkcyjnych oraz ich lokalizacja względem dróg transportu wewnętrznego, zaopatrzenia, przenoszenia półproduktów między magazynem i poszczególnymi stanowiskami. Ważna jest kontrola tych dróg transportu wewnętrznego pod kątem bezpieczeństwa ludzi i produkcji.

Plan bezpieczeństwa obejmuje dokumentację procesów oraz wykaz czynności zapobiegawczych. Plany te mogą dotyczyć pojedynczych maszyn, urządzeń, a także linii produkcyjnych. Chodzi tu o wykaz zastosowanych przez producenta urządzeń: czujników, kurtyn bezpieczeństwa, czujników zbliżeniowych, czujników zamknięcia osłon i wielu innych środków użytych w systemach automatyki i sterowania, które mają zwiększyć bezpieczeństwo operacji produkcyjnych wraz z opisem sposobu ich działania i możliwością awaryjnego zatrzymania. Oprócz tego plan bezpieczeństwa musi obejmować łatwy dostęp do dokumentacji, instrukcji stanowiskowych, kontaktu z przełożonymi, a także opis procedur bezpośredniego dostępu do inżynierów produkcji, którzy są w stanie na bieżąco reagować na pojawiające się problemy, w tym problemy z bezpieczeństwem.

Bezpośrednio z planami bezpieczeństwa powiązane są wdrożenia kompleksowych systemów bezpieczeństwa. Każda maszyna powoduje potencjalne zagrożenie. Dzięki środkom strukturalnym i powiązanym z nimi procedurom, możliwe jest zmniejszenie tego typu ryzyka. Zawsze jednak pozostaje pewien poziom ryzyka, który należy rozpoznać i ocenić. Aplikacje bezpieczeństwa służą do oceny sytuacji związanych z bezpieczeństwem oraz zezwalają na uruchomienie poszczególnych funkcji maszyny czy linii produkcyjnej.

Przykładem kompleksowego rozwiązania, polegającego na wydzieleniu komunikacji bezpieczeństwa między maszynami i modułami maszyn oraz dowolnej implementacji przez użytkownika programowalnych funkcji bezpieczeństwa w złożonych systemach produkcyjnych, jest mapp Safety, czyli platforma programistyczna firmy B&R. Umożliwia ona istotne skrócenie czasu wdrażania funkcji bezpieczeństwa nie tylko dla jednej maszyny, ale dla całego systemu produkcyjnego czy technologicznego.

Komponenty oprogramowania w pakiecie mapp Safety znacząco poprawiają komunikację między sterownikami bezpieczeństwa i znacznie upraszczają aplikacje bezpieczeństwa. W każdej chwili można dodać nowe komponenty systemu bez konieczności przepisywania kodu aplikacji bezpieczeństwa. Aby uruchomić nowy komponent, operator musi jedynie ustawić kilka parametrów na ekranie HMI. Firma B&R daje użytkownikom możliwość skonfigurowania do 150 połączeń komunikacyjnych z innymi sterownikami bezpieczeństwa. Dzięki temu wszystkie sterowniki obsługują zdefiniowane funkcje i mogą być natychmiast włączone do sieci maszyna–maszyna. Co więcej, wszystkie dane między maszynami przesyłane są za pomocą protokołu openSAFETY przez Powerlink lub UDP. Tak więc, jako medium transmisyjne można wykorzystać dowolną technologię kablową lub bezprzewodową.

Aby osiągnąć funkcjonalność właściwą dla koncepcji Przemysł 4.0, nowoczesne urządzenia produkcyjne muszą być połączone ze sobą gęstą siecią połączeń. Urządzenia, maszyny, linie i cele muszą komunikować się ze sobą w sposób bezpieczny i niezawodny. Wdrożenie systemowego wyłączenia awaryjnego i bardziej zróżnicowane, inteligentne reakcje bezpieczeństwa to dwie zupełnie różne sprawy. Dotąd często było tak, że każda odmienna konfiguracja systemu produkcyjnego wymagała opracowania i weryfikacji odpowiedniej aplikacji bezpieczeństwa.

| Funkcje bezpieczeństwa dla robotów Ustawienia dotyczące bezpieczeństwa systemów zrobotyzowanych mogą być bardzo kosztowne i mieć znaczący wpływ na przestrzeń roboczą. Przykładem systemu, który pomaga rozwiązać te problemy jest FANUC Dual Check Safety (DCS). FANUC DCS to zintegrowane inteligentne oprogramowanie przeznaczone do zapewnienia pełnego bezpieczeństwa operatorom, robotom i narzędziom. Pozwala uniknąć inwestowania w szereg urządzeń zabezpieczających i ograniczyć do minimum przestrzeń wymaganą dla zrobotyzowanych cel. Używając konsoli iPendant Touch firmy FANUC, operatorzy mogą zdefiniować wizualnie strefy bezpieczeństwa i potwierdzić to w widoku 3D od frontu zrobotyzowanej celi. Dostępna w systemie funkcja kontroli DCS T1 nadzoruje szybkość pracy robota w ręcznym trybie bezpiecznym T1. Szybkość ruchu robota jest wówczas automatycznie ograniczana do 250 mm/s. Zaawansowana funkcja wykrywania kolizji minimalizuje uszkodzenia w przypadku kolizji oraz optymalizuje czasy cyklu i zużycie energii po identyfikacji użytego obciążenia. Przez wiarygodne nadzorowanie prędkości roboczej funkcje DCS Joint i Cartesian Speed Check przyczyniają się do większego bezpieczeństwa konfiguracji oraz zwiększają bezpieczeństwo pracy w procesach takich jak gratowanie, spawanie łukowe i uszczelnianie. Za bezpieczeństwo ręcznych stacji podawania może odpowiadać funkcja DCS Joint lub opcja Cartesian Position Check. Obie funkcje pozwalają oszczędzić miejsce w hali i nawet w najmniejszych strefach bezpieczeństwa zapewniając bezpieczeństwo operatora wewnątrz zdefiniowanego w trójwymiarowej przestrzeni obszaru roboczego. |

Strefy zagrożone wybuchem

Oddzielnym zagadnieniem jest bezpieczeństwo stref zagrożonych wybuchem. Szczegółowo zagadnienia te reguluje dyrektywa ATEX. Skrót ATEX pochodzi od francuskiego pojęcia Atmosphères Explosibles, łumaczonego jako atmosfery wybuchowe. Obecnie obowiązuje dyrektywa ATEX 2014/34/UE, czyli ATEX 114 z 26 lutego 2014 r., która w Polsce weszła w życie Rozporządzeniem Ministra Rozwoju z 9 czerwca 2016 r. (Dz.U. z 2016 r., poz. 817), ujednolica poprzednią wersję dyrektywy i dodatkowo obejmuje wymagania dotyczące projektowania i budowy, procedury oceny zgodności, zakresu dokumentacji technicznej, sposoby oznakowania systemów ochronnych oraz urządzeń przeznaczonych do używania w atmosferze potencjalnie wybuchowej.

Wymagania szczegółowe podane są w normach powiązanych z tą dyrektywą, natomiast wymagania, które nie są objęte ani dyrektywą ani normami mogą być przedmiotem regulacji wewnętrznych obowiązujących w poszczególnych krajach członkowskich. Drugą dyrektywą ATEX, jest dyrektywa 99/92/EC, ATEX 137 z dnia 16 grudnia 1999 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i ochrony zdrowia pracowników zatrudnionych na stanowiskach pracy, na których może wystąpić atmosfera wybuchowa. Ta dyrektywa została wprowadzona do polskiego prawodawstwa Rozporządzeniem Ministra Gospodarki z dnia 30 lipca 2010 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia atmosfery wybuchowej w miejscu pracy (Dz.U. z 2010 r., nr 138, poz. 931). Obecnie aktualne na terenie Polski regulacje dotyczące dyrektyw ATEX znajdziemy w następujących aktach prawnych:

- Rozporządzenie Ministra Gospodarki z dnia 22 grudnia 2005 r. w sprawie zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem – Dz. U. Nr 263, poz. 2203.

- Rozporządzenie Ministra Gospodarki z dnia 8 lipca 2010 r. w sprawie minimalnych wymagań, dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej – Dz. U. Nr 138, poz. 931.

A także w kilku polskich normach, z których warto przytoczyć:

- PN-EN 1127-1:2011E – Atmosfery wybuchowe. Zapobieganie wybuchowi i ochrona przed wybuchem. Część 1: Pojęcia podstawowe i metodyka.

- PN-EN 61241-10:2005 – Urządzenia elektryczne do stosowania w obecności pyłów palnych. Klasyfikacja obszarów, w których mogą być obecne pyły palne.

- PN-EN 13463-1:2003 – Urządzenia nieelektryczne w przestrzeniach zagrożonych wybuchem. Podstawowe założenia i wymagania.

- PN-E-05204:1994 – Ochrona przed elektrycznością statyczną. Ochrona obiektów, instalacji i urządzeń. Wymagania.

Zgodnie z definicją podaną w Rozporządzeniu Ministra Gospodarki z dnia 8 lipca 2010 r. przez strefę zagrożoną wybuchem należy rozumieć mieszaninę substancji palnych w postaci gazów, par, mgieł lub pyłów z powietrzem, których zapłon sprawi, że spalanie rozprzestrzeni się na całą niespaloną mieszaninę. Klasyfikacja stref zagrożonych wybuchem, nazywanych tez strefami Ex, zgodnie z PN-EN 1127-1 i Dyrektywą ATEX 2014/34/UE informuje nas zarówno o rodzaju zagrożenia, jak i jego intensywności. Należy pamiętać, że za zaklasyfikowanie danej przestrzeni zagrożonej wybuchem do odpowiedniej strefy odpowiada zarówno inwestor, projektant obiektu i instalacji oraz użytkownik końcowy. Przestrzenie zagrożone wybuchem klasyfikuje się do stref: 0, 1 i 2 według częstości i czasu występowania gazowej atmosfery wybuchowej w następujący sposób.

Strefa 0 – to przestrzeń, w której atmosfera wybuchowa występuje ciągle, w długich okresach czasu lub często, ponad 1000 godzin w roku, w czasie normalnych warunków pracy urządzeń technologicznych oraz w miejscach, gdzie może pojawić się i utrzymywać.

Strefa 1 – to przestrzeń, w której pojawienie się atmosfery wybuchowej jest prawdopodobne w warunkach normalnej pracy urządzeń technologicznych w czasie od 10 do 1000 godzin w roku. Najczęściej strefa 1 obowiązuje:

- wokół nieszczelnych urządzeń i elementów instalacji technologicznych,

- wokół kominów i ciągów wentylacyjnych oraz przy zaworach spustowych i zrzutowych,

- w miejscach, w których produkuje się lub stosuje ciecze palne, takie jak rozpuszczalniki czy kleje,

- przy magazynowaniu substancji palnych w nieszczelnych opakowaniach lub mogących ulec uszkodzeniu,

- przy dystrybucji paliw i płynnego gazu, przy zaworach spustowych, zrzutowych i odpowietrzających.

Strefa 1 może obejmować:

- bezpośrednie otoczenie strefy 0,

- bezpośrednie otoczenie miejsc zasilania surowcami aparatury technologicznej,

- bezpośrednie otoczenie miejsc napełniania i opróżniania (zawory, spusty itp.).

Strefa 2 – to przestrzeń, w której w warunkach normalnej pracy urządzeń technologicznych pojawienie się gazowej atmosfery wybuchowej jest bardzo mało prawdopodobne. Jeżeli jednak mieszanina wybuchowa powstanie, to w niedużej objętości i tylko na krótki czas (ok. 10 godzin w roku). Strefa ta może obejmować m.in. miejsca otaczające strefę 0 lub 1.

Ważne są również strefy zapylenia, które oznacza się symbolami 20, 21 i 22, w zależności od czasu i częstotliwości występowania mieszanin wybuchowych. Strefy te oznaczają odpowiednio:

Strefa 20 – to przestrzeń lub miejsca, gdzie mieszanina wybuchowa w postaci obłoku pyłu palnego w powietrzu występuje stale, długo lub często, ponad 1000 godzin w roku, w normalnych warunkach pracy urządzeń technologicznych. Może to być wnętrze urządzeń technologicznych, takich jak młyny, kruszarki, rozdrabniacze, mieszalniki, filtry, w tym filtry workowe, cyklony, przenośniki stosowane w przemysłach wydobywczym, cementowym, zbożowym, spożywczym, obróbki drewna, obróbki tworzyw sztucznych, farmaceutycznym, zbożowym, energetycznym i innych.

Strefa 21 – to przestrzeń, w której mieszanina wybuchowa w postaci obłoku pyłu palnego w powietrzu może wystąpić w normalnych warunkach pracy w wyniku poderwania pyłu zleżałego, rozszczelnienia urządzeń produkcyjnych służących do odsysania i transportu pyłu oraz przy magazynowaniu, suszeniu, prażeniu, granulowaniu, brykietowaniu i przesypywaniu, przesiewaniu, transporcie, opróżnianiu i załadunku silosów itp. w czasie od 10 do 1000 godzin w roku oraz w sytuacjach wymienionych w opisie strefy 20.

Strefa 22 – to miejsca, w których wystąpienie mieszaniny wybuchowej pyłu palnego z powietrzem jest mało prawdopodobne, jednak w przypadku wystąpienia trwa krótko, poniżej 10 godzin w roku. Sytuacja taka może wystąpić w otworach wentylacyjnych zbiorników przy otwieraniu klap/włazów, zamknięć urządzeń, gdy występuje w nich nadciśnienie przy rozszczelnieniu urządzeń, rozszczelnieniu połączeń elastycznych oraz przy magazynowaniu pylących produktów lub manipulowaniu nimi, a także w trakcie transportu materiałów sypkich przy rozładunku i załadunku silosów drogowych czy kolejowych.

Aby zwiększyć bezpieczeństwo w strefach zagrożonych wybuchem należy unikać możliwości powstawania atmosfery wybuchowej. Służą do tego odpowiednio zaprojektowane i wydajne systemy wentylacyjne. Istotne jest też wyeliminowanie efektywnych źródeł zapłonu. W strefach zagrożonych wybuchem stosuje się specjalnie przygotowane maszyny i urządzenia zgodne z dyrektywą ATEX. Chodzi tu przede wszystkim o iskrobezpieczność, a instalacja przemysłowa powinna maksymalnie ograniczać skutki wybuchu. Często w strefach zagrożonych wybuchem instaluje się urządzenia, których konstrukcja jest odporna na wybuch. Wszystkie te elementy powinny być uwzględnione w polityce bezpieczeństwa firmy i objęte audytem bezpieczeństwa.

Współpraca człowiek maszyna w fabryce przyszłości – Przemysł 5.0

Przemysł 4.0, choć nie stawia współpracy człowiek-maszyna na pierwszym miejscu, to kładzie podwaliny pod taką współpracę. Niemniej główny nacisk ukierunkowany jest na wymianę informacji między maszynami M2M, a także między środkami produkcji a centralnym systemem sterowania przedsiębiorstwem, systemami logistyki, zarządzaniem łańcuchem dostaw i, wrzeszczcie, między tymi elementami, a użytkownikiem końcowym czyli człowiekiem. W Przemyśle 5.0 integracja cyfrowa ma objąć wszystkie elementy prowadzące do wytworzenia produktu z człowiekiem, w zamyśle umieszczonym w obrębie wspólnej platformy produkcyjnej.

Tym samym bezpieczeństwo produkcji i człowieka, będą w przyszłości jeszcze bardziej istotnymi elementami domykającymi system produkcji jako całość. Przemysł 5.0 integruje ludzką kreatywność z dynamicznie dostosowującymi się do niej systemami produkcji, co ma umożliwić realizację szeregu unikatowych, jednostkowych produktów, do indywidualnych potrzeb klienta. Trudno więc będzie stworzyć stałe zasady bezpieczeństwa, zarówno dla ludzi, jaki i dla samej produkcji.

Czego zatem należy się spodziewać w ramach Przemysłu 5.0? Większość analityków jest zdania, że w przyszłości za bezpieczeństwo odpowiadać będą systemy nadzorowane przez sztuczną inteligencję, które dostosowywać będą dynamicznie procedury do zmieniających się w trakcie realizowanych na produkcji zamówień. Wszystkie komunikaty związane z zapewnieniem bezpieczeństwa również muszą być na bieżąco modyfikowane. Znaczenia nabiorą też urządzenia zgodne z zaleceniami dyrektywy ATEX, gdyż warunki związane z przekraczaniem stężeń pyłów tworzących atmosferę wybuchową mogą również pojawiać się dynamicznie i być ściśle związane z produkcją unikatowych wyrobów – np. ich piaskowaniem czy malowaniem proszkowym.

Wyzwaniem dotyczącym systemów bezpieczeństwa będzie zatem nie tylko odpowiednie „oczujnikowanie” procesów produkcyjnych i maszyn w nich uczestniczących czy wprowadzenie odpowiednich mechanizmów bezpieczeństwa, ale jasna, czytelna i szybka komunikacja z człowiekiem. Systemy sygnalizacyjne muszą nadążać za dynamicznymi zmianami na linii produkcyjnej. Jak to rozwiązać? Na razie trudno to przewidzieć, inżynierowie pracujący nad tego rodzaju systemami stawiają obecnie na ekrany informacyjne i komunikaty głosowe. Czy spełnią one swoje zadania? Zobaczymy w najbliższej przyszłości.

źródło: Automatyka 1-2/2024

Komentarze

blog comments powered by Disqus