Metody wytwarzania przyrostowego

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Nieustanny rozwój technologiczny wpływa na metody produkcji stosowane w zakładach przemysłowych. Techniki wytwarzania stosowane w przemyśle muszą być ciągle weryfikowane, modyfikowane i dostosowywane do aktualnego stanu wiedzy oraz optymalizowane ze względu na koszty oraz poświęcany czas. Niezwykle istotne jest również minimalizowanie ilości ograniczeń wynikających ze stosowania danej metody. Wybrane metody wytwarzania muszą być w pełni dostosowane do faktycznych potrzeb produkcyjnych.

Techniki wytwarzania można podzielić na dwie grupy – addytywne i subtraktywne. W ostatnim czasie coraz większą popularnością i wysoką dynamiką rozwoju charakteryzują się techniki addytywne. Przyrostowe techniki produkcji wymagają przygotowania komputerowego modelu i przetworzenia go w listę komend zrozumiałych dla urządzenia wykonawczego. Zasadnicza część produkcji opiera się na nakładaniu i łączeniu kolejnych warstw materiału, w wyniku czego powstają pożądane przedmioty. Na koniec należy poddać je obróbce wykończeniowej.

Zalety i wady technik addytywnych

Techniki addytywne znajdują zastosowanie w przypadku przedmiotów o bardzo dużym stopniu skomplikowania geometrycznego, podczas projektowania prototypowych konstrukcji oraz w przypadku produkcji małoseryjnej. Wytwarzanie przyrostowe zapewnia dużo mniejsze straty materiałowe niż jakakolwiek technika subtraktywna na etapie projektowania i jest niezwykle przydatne w pracach działów badań i rozwoju różnych przedsiębiorstw. Sprawdza się również w przypadku zastosowań amatorskich. Niezwykłą zaletą wytwarzania przyrostowego jest brak kosztów początkowych poza kosztem zakupu urządzenia oraz niski koszt produkcji jednostkowego przedmiotu. Techniki addytywne wspierają rozwój i pozwalają optymalizować procesy produkcyjne, umożliwiają również sprawną weryfikację założeń projektowych. Doskonale sprawdzają się w przypadku konieczności awaryjnego zastąpienia nietypowych elementów urządzeń, na które w normalnych warunkach czas oczekiwania byłby znacznie dłuższy.

O ile techniki addytywne sprawdzają się w produkcji małoseryjnej, o tyle nie są zbyt dobrym rozwiązaniem w przypadku produkcji masowej. Koszt i czas wytworzenia jednostkowego elementu pomnożony przez klika, kilkanaście lub kilkanaście tysięcy egzemplarzy czyni metody addytywne nieopłacalnymi. Analiza przedstawionych zalet i wad technik addytywnych prowadzi do wniosku, że stanowią one doskonałe uzupełnienie tradycyjnych metod subtraktywnych.

Do tradycyjnych metod subtraktywnych można zaliczyć skrawanie, wiercenie, szlifowanie i cięcie. Te i podobne czynności są powszechnie stosowane w przemyśle do obróbki materiałów na różnych etapach produkcji. Każda z tych metod ma swoje ograniczenia, w efekcie niektórych czynności obróbczych nie da się zrealizować lub ich realizacja musi być dzielona na kilka etapów i wymaga zwielokrotnienia różnorodnych typów procesów oraz większego zaangażowania środków używanych do ich realizacji.

Zastosowanie technik addytywnych

Techniki addytywne znajdują zastosowanie w wielu gałęziach przemysłu. Jedną z nich jest branża lotnicza. Wiele elementów stosowanych w procesie budowy samolotów może być wytwarzanych za pomocą technik przyrostowych, włączając tu części silników. Główną motywacją do tego typu działania jest chęć optymalizacji polegająca między innymi na redukcji masy. Zredukowana masa umożliwia oszczędność paliwa, a tym samym wpływa na zmniejszenie emisji spalin. Tworzywa stosowane w technikach wytwarzania addytywnego są, mimo swojej zredukowanej masy, odporne i wytrzymałe mechanicznie, nie tracą również w aspektach powiązanych z bezpieczeństwem – spełniają restrykcyjne normy związane z takimi parametrami jak wytrzymałość, odporność na wilgoć, temperaturę.

Kolejną branżą korzystającą z dobrodziejstw addytywnych technik wytwarzania jest branża medyczna. Typowymi przykładami są protezy stawów, części kości i implanty dentystyczne. Na podstawie obrazów pozyskiwanych z użyciem tomografów specjaliści są w stanie wytworzyć implanty gotowe do wszczepienia bez konieczności ich późniejszego dopasowywania. Innym nietypowym zastosowaniem modeli 3D wyprodukowanych z użyciem metod przyrostowych jest produkcja modeli anatomicznych i narządów, które są zbliżone do rzeczywistych, jak tylko to możliwe. Są one z powodzeniem stosowane przez studentów medycyny, przykładowo podczas szkoleń z zakresu chirurgi. Modele kostne mogą posłużyć do przeprowadzania analiz przed skomplikowanymi operacjami, co znacząco zwiększa szansę na zakończenie ich sukcesem.

Inną branżą czerpiącą z korzyści, które oferują techniki wytwarzania przyrostowego, jest branżą motoryzacyjna. Techniki addytywne pozwalają na ograniczenie kosztów serwisowania. Dzięki ich obecności w branży motoryzacyjnej produkcja części zamiennych na zapas i ich magazynowanie, również po wycofaniu danego modelu z produkcji, staje się zbyteczna. Niezbędne części można wytworzyć przyrostowo, usprawnia to obsługę posprzedażową. Kolejnym zastosowaniem jest produkcja nietypowych części, często o skomplikowanych kształtach i integrowanie ich w większe komponenty. Metody addytywne stosuje się do tworzenia wyposażenia pojazdów specjalnych takich jak karetki, wozy policyjne czy samochody wyścigowe. Techniki przyrostowe umożliwiają miniaturyzację, redukcję masy i unowocześnienie pojazdów. Tworzywa stosowane w wytwarzaniu metodami przyrostowymi sprawdzają się również jako elementy spełniające zadanie amortyzacyjne. W związku z ogromną konkurencją na rynku motoryzacyjnym oraz rosnącymi wymaganiami klientów, istnieje realna potrzeba szybkiego dostosowywania produktów do aktualnej sytuacji na rynku. Do tego idealnie nadają się metody addytywne, ponieważ skracają one znacząco czas poświęcony na etap prototypowania.

Przyrostowe metody produkcji znajdują również zastosowanie w takich dziedzinach, jak wzornictwo i architektura. Ułatwiają prowadzenie prac koncepcyjnych, umożliwiają produkcję modeli i makiet obiektów, jednostek urbanistycznych, elementów wyposażenia wnętrz, dzięki którym projektant może w estetycznej formie zaprezentować swój koncept inwestorowi lub odbiorcy końcowemu.

Powyższe przykłady są tylko wybranymi zastosowaniami addytywnych metod wytwarzania. Praktycznie w każdej branży można skorzystać z ich dobrodziejstwa, a największym ograniczeniem jest fantazja projektanta.

Protoplasta

Za protoplastę technik addytywnych należy uznać stereolitografię (SLA). Zaletami wskazanej metody jest wysoka precyzja, rozdzielczość oraz finalna gładkość powierzchni wytwarzanych przedmiotów. Do wytwarzania używana jest żywica termoutwardzalna (fotopolimer), która jest materiałem płynnym. Wiąże się z tym wymóg przejścia przez proces utwardzania za pomocą lasera. Odbywa się to warstwowo i polega na skanowaniu wiązką lasera przekrojów wytwarzanych elementów.

Można zastosować dwa sposoby produkcji z użyciem metody SLA. Pierwszy zakłada zanurzanie platformy w wannie z fotopolimerem. Tutaj wadą jest konieczność posiadania dużego zapasu żywicy. Drugi sposób opiera się na oddalaniu platformy roboczej od dna wanny. Źródło laserowe znajduje się wtedy pod dnem wanny, które jest przeźroczyste. Do czasu zakończenia procesu konieczne jest stosowanie podpór, co jest niewątpliwą wadą opisywanej metody. Po procesie wytwarzania należy je usunąć – przykładowo za pomocą cążek lub nożyka. Inną wadą jest konieczność oczyszczenie powstałego modelu z niezwiązanej żywicy, które dokonuje się najczęściej przez kąpiel w izopropanolu. Dla zwiększenia trwałości wytwarzanego przedmiotu stosuje się końcowe utwardzanie w komorze UV. Czas całego procesu jest uzależniony od wielkości wytworzonego modelu. Ze względu na wysoką precyzję, stereolitografia znajduje szerokie zastosowanie w stomatologii i jubilerstwie.

|

Jakie są kierunki rozwoju addytywnych metod wytwarzania? Metody produkcji przyrostowej dają nam coraz większe możliwości. Obecnie nie jest to wyłącznie wykonywanie wydruków poszczególnych elementów z materiałów dedykowanych do druku 3D. Sięgamy teraz coraz dalej – do materiałów przeznaczonych do technologii wtryskowych. Metody przyrostowe pozwalają nam na niskokosztową produkcję wtryskową indywidualnie zaprojektowanych elementów z form wykonanych metodą druku 3D. W igus ta metoda wytwarzania nazywa się Print2Mould (P2M). Dzięki niej można szybko i ekonomicznie wytworzyć ślizgowy element specjalny, zgodny z rysunkiem klienta, do prototypów i produkcji małoseryjnych. Co ważne, nie ograniczają nas materiały dedykowane drukarkom 3D, możemy korzystać niemalże z całego portfolio trybomateriałów od igus. W zależności od zapotrzebowania ilościowego klienta dobieramy produkcję uwzględniającą formę polimerową, aluminiową, bądź też stalową. Drugim kierunkiem rozwoju, na którym się skupiamy, jest druk 3D dla Przemysłu 4.0. W ub.r. wprowadziliśmy możliwość wykonywania „inteligentnych” wydruków (3D-isense). Dzięki czujnikom zintegrowanym w budowie zużywającej się części, 3D-isense z wyprzedzeniem informuje użytkownika o konieczności konserwacji, przeciążeniach lub krytycznym zużyciu. Dlatego inteligentne wydruki nadają się do wykonywania łożysk ślizgowych, płyt ślizgowych, nakrętek śrub pociągowych i innych części specjalnych, które są narażone na tarcie i zużycie. Wykorzystanie tej technologii pozwala ograniczyć koszty i przestoje maszyn. |

Spiekanie

Inną metodą wytwarzania przyrostowego jest spiekanie proszków (PBF). Polega ona na stapianiu cząstek proszków, wynikiem czego jest łączenie się ich ze sobą. Koniecznym elementem tej metody jest użycie źródła ciepła. Należy pamiętać, że gotowy kształt jest zanurzany w niespieczonej strukturze, aby po schłodzeniu osiągnąć wysoką dokładność i jednorodność. Przedmiot po schłodzeniu należy oczyścić, najczęściej do tego celu stosuje się sprężone powietrze. Niespieczony proszek można odzyskać i częściowo ponownie wykorzystać. Wśród metod spiekania można wyróżnić różne źródła ciepła – laser i wiązkę elektronów oraz różne materiały – metale i tworzywa sztuczne. Należy uważać na niepożądane zjawisko przepieczenia, które występuje w przypadku zastosowania nadmiernego promieniowania cieplnego powodującego stopienie niespieczonego proszku.

Jedną z metod spiekania proszków jest selektywne spiekanie laserem (SLS). Polega ono na stosowaniu urządzenia, które jest wyposażone w źródło światła – laser wraz z układam pozycjonowania jego wiązki, zasobnik z proszkiem tworzyw sztucznych oraz pojemnik z platformą, na której realizowany jest proces spiekania kolejnych warstw. Opisywana metoda pozwala na wytwarzanie modeli o złożonych kształtach z wolnymi przestrzeniami. Dzięki wolnym przestrzeniom możliwe jest wytwarzanie elementów o mniejszej masie i koszcie wytworzenia. W celu optymalizacji procesu należy wykorzystać jak największą objętość pojemnika, większa liczba elementów nie wpłynie znacząco na czas wytwarzania.

Do proszków z metali stosuje się metody selektywnego topienia laserem (SLM) oraz bezpośredniego spiekania laserowego metali (DMLS). Metoda SLM jest najpopularniejszą metodą wykonywania elementów metalowych za pomocą addytywnych metod wytwarzania. Można za jej pomocą produkować elementy aluminiowe, tytanowe oraz ze stali nierdzewnej. We wspomnianych metodach spiekania metalowych proszków konieczne jest zastosowanie wsporników. Inną metodą z grupy czynności spiekania proszków jest topienie wiązką elektronów (EBM).

Przykładem przemysłowego urządzenia stosującego addytywną metodę spiekania proszku metalowego jest drukarka XM200S. Wybrane proszki stosowane podczas pracy z tym urządzeniem, wskazane przez producenta, to: aluminium, brąz, stal nierdzewna, stal narzędziowa, tytan. Pole pracy urządzenia wynosi 127 mm × 127 mm × 127 mm. Drukarka XM200S jest wyposażona w impulsowy laser światłowodowy o mocy 200 W. Uwagę zwraca nietypowa głowica z elementem w kształcie gruszki, który rozprowadza proszek jak ostrze, zapewniając jednocześnie zagęszczanie podobnie jak element toczny.

Wytłaczanie

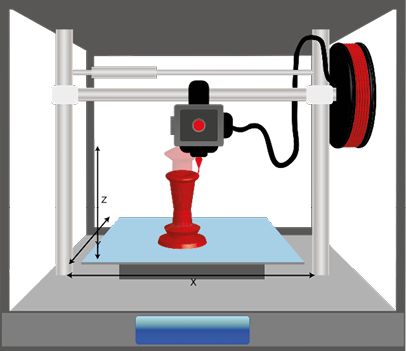

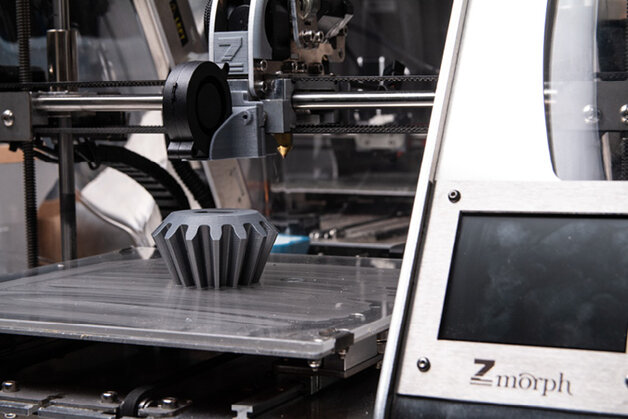

Kolejną metodą wytwarzania addytywnego jest wytłaczanie tworzyw termoplastycznych (FDM). Stosowany w tej metodzie filament to materiał termoplastyczny, który ma postać cienkiej żyłki. Ta jest poddawana odpowiedniemu naciskowi i działaniu temperatury. Pobierany ze szpuli materiał przechodzi przez głowicę, w której jest podgrzewany i zamienia się w lepką, gęstą ciecz o konsystencji półpłynnej, przypominającej substancję na pograniczu żelu i kleju. Następny etap stanowi przeciskanie uplastycznionego tworzywa przez dyszę. Nanoszone na platformę roboczą kolejne warstwy łączą się w gotowy model. Po nałożeniu każdej z warstw następuje zjazd stołu roboczego lub podjazd głowicy – zależy to od konstrukcji urządzenia wytwarzającego w sposób addytywny. Kluczowa podczas wytłaczania jest jednoczesna kontrola temperatury, ciśnienia, prędkości wytłaczania oraz stanu dyszy. Obróbka końcowa polega na usunięciu podpór w sposób mechaniczny lub chemiczny, jeżeli struktura jest rozpuszczalna.

Proces produkcji filamentu składa się z kilku etapów. Na początku przezroczysty granulat jest miksowany z barwnikami i dedykowanymi substancjami. Potem następuje suszenie tak powstałej mieszaniny, jej przetopienie, skompresowanie i nadanie kształtu cienkiej żyłki. Następnie należy materiał ostudzić i nawinąć na rolkę. Tak przygotowany filament jest gotowy do montażu w urządzeniu drukującym.

Ciekawą zaletą przyrostowej metody wytłaczania jest możliwość stosowania różnorodnych kolorów materiału, co uzyskuje się dzięki barwnikom dodawanym do urządzenia miksującego granulat. Zmiana koloru podczas wytwarzania jest możliwa warstwowo, w przypadku jednej głowicy konieczne jest zatrzymanie procesu i wymiana szpuli z filamentem.

Wśród najpopularniejszych rodzajów materiałów, z których powstają filamenty można wyróżnić: ABS (termopolimer akrylonitrylo-butadieno-styrenowy, jedno z najpopularniejszych tworzyw sztucznych stosowanych w przemyśle), TPU (termoplastyczny poliuretan), PLA (polilaktyd, tworzywo powstałe na bazie związków nieorganicznych), PET-G (politereftalan etylenu z dodatkiem glikolu, który zapewnia mniejszą kruchość i większą przeźroczystość). Ten ostatni łączy zalety tworzyw ABS i PLA i umożliwia produkcję transparentnych filamentów. Najczęściej stosowane materiały w metodzie FDM są tożsame z tymi, które są stosowane w przypadku formowania wtryskowego. Dzięki temu metoda FDM jest doskonałym uzupełnieniem i alternatywą dla formowania wtryskowego w przypadku małej partii produktów koniecznych do wytworzenia.

Charakterystykę wymienionych materiałów zamieszczono w dedykowanej tabeli. Na rynku dostępne są również filamenty do zastosowań szczególnych. Przykładem takiego produktu jest filament 3DXSTAT ESD-PETG znajdujący się w ofercie firmy Omni3D, dedykowany do rozwiązań wymagających ochrony przed wyładowaniami elektrostatycznymi. Związek ESD zapewnia wysoką odporność chemiczną oraz trzykrotnie mniejszą absorpcję wilgoci niż tworzywo ABS.

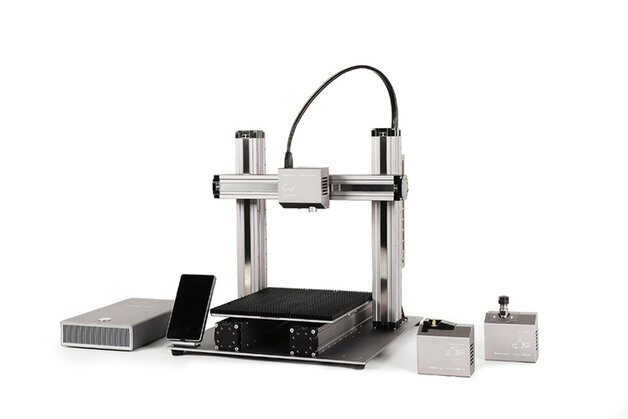

Za przykład przemysłowego urządzenia wykorzystującego addytywną metodę wytwarzania przez wytłaczanie może posłużyć drukarka Omni500 LITE z oferty firmy Omni3D. Drukarka o wymiarach 460 mm × 460 mm × 600 mm umożliwia stosowanie różnego rodzaju filamentów o grubości 1,75 mm, maksymalną prędkość nakładania wynoszącą 86 cm3/h, ponadto ma dwie głowice drukujące. Sterowanie urządzeniem może odbywać się za pomocą 7-calowego panelu LCD lub w sposób zdalny – przez zarządzanie z poziomu dedykowanej strony internetowej.

Innym przykładem jest produkt firmy Stratasys – drukarka Fortus 450mc. Jest to urządzenie wytłaczające o polu roboczym 406 mm × 355 mm × 406 mm. Ma podwójną komorę na materiał budulcowy oraz podwójną komorę na materiał podporowy, co umożliwia nieprzerwaną pracę nawet do dwóch tygodni. Dokładność i powtarzalność zapewniają: próżniowa stabilizacja stołu roboczego, odpowiednia cyrkulacja i szczelność w komorze roboczej. Zaletą urządzenia jest możliwość wyboru wysokości warstwy spośród następujących wartości: 0,33 mm, 0,254 mm, 0,178 mm i 0,127 mm.

|

Warto inwestować w technologie przyrostowe Druk 3D ma potencjał aby zmienić sposób przetwórstwa przemysłowego, a tempo rozwoju tej technologii – szczególnie na zachodzie, jest bardzo szybkie. Korzyści płynące z zastosowania druku 3D już dawno dostrzegły wielkie koncerny otwierając swoje centra technologii przyrostowych, w których systematycznie testują i optymalizują koszty produkcji poszczególnych elementów, pozwalają skrócić czas ich wytworzenia, a także uniezależnić się od łańcuchów dostaw, których przerwanie z powodu pandemii Covid-19 okazało się problemem w wielu sektorach gospodarki globalnej. Firmy, które zainwestowały w technologie przyrostowe, uzyskały przewagę konkurencyjną i poradziły sobie lepiej z zawirowaniami, których doświadczamy przez ostatni rok. Druk 3D ma stosunkowo niski próg wejścia. Technologia FDM, czyli warstwowe osadzanie topionego tworzywa, w której zbudowane są nasze przemysłowe drukarki 3D, pozwala na dość tanie wytwarzanie poszczególnych modeli, a jednocześnie różnorodność dostępnych materiałów umożliwia druk nie tylko prototypów ale także w pełni funkcjonalnych części użytkowych. Jako producent drukarek 3D zajmujemy się także audytami przedwdrożeniowymi. Dobieramy nie tylko sprzęt, ale także materiały, szacujemy koszty produkcji czy pomagamy w optymalizacji modeli pod wydruk. Druk 3D, który został prawidłowo zaimplementowany w ekosystemie konkretnego przedsiębiorstwa to realne oszczędności, nie tylko czasu ale także kapitału, co zdecydowanie pozwala zarekomendować inwestycje w technologie przyrostowe. |

Natrysk

Następną metodą należącą do technik przyrostowego wytwarzania jest natrysk (MJ). Przypomina ona drukowanie tradycyjnym urządzeniem napisów w wersji dwuwymiarowej. Nad platformą roboczą przesuwa się głowica wytryskująca stopiony materiał, z którego ma powstać gotowy element. Materiał schładza się i przyjmuje postać stałą, a następnie jest spryskiwany kolejną warstwą. Utrwalanie kolejnych warstw można wspomóc naświetlaniem promieniowaniem UV. Urządzenia korzystające z metody natryskowej mogą jednocześnie stosować kilka materiałów, jednak ich rodzaje są znacząco ograniczone do wybranych polimerów.Dzieje się tak, ponieważ materiał musi mieć charakterystykę umożliwiającą formowanie z niego kropel. Wadą przyrostowej metody wytwarzanie przez natryskiwanie jest konieczność stosowania podpór, materiały są łamliwe, a sam proces trwa stosunkowo długo.

Kolejną metodą należącą do addytywnych metod wytwarzania jest natrysk spoiwa (BJ). Kluczowe w tej metodzie jest stosowanie dwóch materiałów – jednego stanowiącego budulec i drugiego będącego spoiwem. Spoiwo w formie płynnej pełni funkcję łącznika między kolejnymi warstwami budulca występującymi najczęściej w sproszkowanej formie. Metoda nie wymaga stosowania podpór, a wytworzony przedmiot pozostaje w sproszkowanym budulcu. Budulec może stanowić ceramika, metal lub polimer. Sama metoda jest stosunkowo szybkim sposobem wytwarzania, ale należy pamiętać o kruchości połączeń na styku budulca i spoiwa.

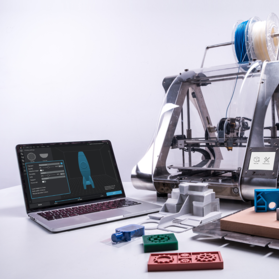

Przygotowanie do druku

Istotny etap procesu wytwarzania przyrostowego dowolną metodą stanowi projektowanie modelu i przygotowanie plików, które umożliwią jego wykonanie. Podczas projektowania należy zwrócić uwagę na ograniczenia, które niesie ze sobą wybrana metoda. Najczęściej stosowanym formatem pliku opisującego model jest STL. Wspomniany plik stanowi zbiór punktów w przestrzeni, opisującym geometrię projektowanego obiektu.

Etapem pośrednim między projektowaniem a wytwarzaniem jest przetwarzanie modelu w plik zawierający komendy ruchu podzielone na kolejne warstwy. Zbiór takich komend można uzyskać korzystając z programów typu slicer. Slicer, czyli dosłownie tłumacząc krajalnica, to nazwa, której pochodzenie wiąże się z wiodącą funkcjonalnością oprogramowania. Podstawowym i pierwszym zadaniem wykonywanym przez slicer jest cięcie modelu na warstwy. Oprócz przygotowania ścieżki ruchu oprogramowanie opisuje parametry druku. Jednym z kluczowych jest wysokość warstwy.

Przykładem oprogramowania jest Slic3r. Wspomniane oprogramowanie typu open-source jest bardzo popularnym narzędziem stosowanym do przygotowywania modelu do wytwarzania. Jego zaletą jest są liczne użyteczne funkcjonalności będące wynikiem wieloletnich dokonań społeczności. Program umożliwia kontrolę procesu przetwarzania modelu w plik wykonywalny. Wadą jest stosunkowo długi czas oczekiwania na plik wyjściowy.

Innym przykładem oprogramowania typu slicer jest Cura firmy Ultimaker – producenta drukarek 3D. Umożliwia on wczytywanie plików w formatach STL, 3MF i OBJ i ich drobne naprawy w przypadku takiej konieczności. Zaletą omawianego oprogramowania jest obsługa wtyczek innych firm, ponadto jest ono darmowe. Warta podkreślenia jest możliwość sterowania urządzeniem wykonawczym z użyciem interfejsu USB.

Kolejnym przykładem oprogramowania należącego do omawianej grupy jest Repetier. Jest to propozycja dla osób średniozaawansowanych. Program jest przygotowany do pracy praktycznie z każdą drukarką pracującą z użyciem metody FDM. Repetier Host oferuje opcję zdalnego dostępu, co w połączeniu z obecnością kontrolek dedykowanych do ruszania silnikami i kontrolowania parametrów czyni oprogramowanie bardzo przyjaznym użytkownikowi.

|

Które branże skorzystają najwięcej na technikach przyrostowych w najbliższych latach? Nowe technologie druku 3D i przeznaczone do nich materiały pojawiają się jak grzyby po deszczu. Nic więc dziwnego, że dynamicznie zwiększają się ich możliwe zastosowania. Generalizując, druk 3D można wykorzystywać niemal w każdym obszarze, między innymi do szybkiego prototypowania. Dostrzegam jednak trzy branże, które moim zdaniem szczególnie skorzystają na technologiach przyrostowych w najbliższych latach. Pierwszą z nich jest bliska moim zainteresowaniom szeroko pojęta medycyna. Widzę w niej miejsce na addytywne wytwarzanie implantów z materiałów biozgodnych oraz prace nad drukiem żywych tkanek. Ponadto bardziej klasyczne technologie przyrostowe mogą być wykorzystywane do produkcji spersonalizowanych ortez, czy też elementów urządzeń rehabilitacyjnych i protez. Druk 3D może być także stosowany do produkcji w celu uzyskania bardziej skomplikowanych geometrii przestrzennych, a tym samym do obniżania masy elementów przy zachowaniu podobnej wytrzymałości. Na tym skorzysta przede wszystkim lotnictwo i kosmonautyka, dzięki obniżeniu zużycia paliwa konstruowanych statków powietrznych. Z wielką wiarą przyglądam się również prototypom dużych drukarek do betonu. To wciąż raczkująca technologia, która może w najbliższym czasie zmienić rynek budowlany i zachęcić architektów do projektowania z elementów modułowych, drukowanych w całości w 3D. Biorąc pod uwagę, że pionierami opisywanej metody są Polacy, kibicuję ich poczynaniom podwójnie mocno. |

Podsumowanie

Nieunikniony wydaje się dalszy rozwój addytywnych metod wytwarzania. Przyrostowe metody produkcji stanowią alternatywę dla tradycyjnych metod obróbki i w określonych sytuacjach są dużo lepszym sposobem produkcji. Prawdopodobnie rozwój addytywnych metod wytwarzania będzie wiązał się z ich stopniowym doskonaleniem i szukaniem rozwiązań skracających czas produkcji oraz redukujących koszty. Kierunek rozwoju będzie również wyznaczać chęć stopniowego zwiększania opłacalności i zasadności wykorzystywania metod addytywnych do produkcji wielkoseryjnej.

Wiedza dotycząca omawianych metod staje się coraz bardziej obszerna i powszechna, a kolejne przedsiębiorstwa są zainteresowane korzystaniem z takich rozwiązań. Możliwość zastosowań w perspektywicznych branżach jak lotnictwo, motoryzacja czy medycyna gwarantuje zainteresowanie naukowców rozwojem przyrostowych metod wytwarzania. Niewykluczone jest odnajdywanie i opisywanie kolejnych sposobów wytwarzania addytywnego, co poszerzy dostępny wachlarz możliwości. Wydaje się, że zainteresowanych opisywanymi metodami nie zabraknie, jednak obecnie należy mieć na uwadze, że metody subtraktywne jeszcze długo nie zostaną wyparte przez addytywne. Te stopniowo będą je wypierać, ale jest to proces długotrwały.

źródło: Automatyka 4/2021

Słowa kluczowe

automatyka, druk 3D, Metody wytwarzania przyrostowego, PIAP, wytwarzanie przyrostowe, Łukasiewicz – PIAP

Komentarze

blog comments powered by Disqus