Uwolnić wyobraźnię. TruPrint – druk 3D elementów metalowych

Materiał prasowy drukuj

Technologie przyrostowe to obecnie gorący temat – cieszą się coraz większym zainteresowaniem i znajdują nowe zastosowania. Metoda przetapiania proszku metalowego za pomocą wiązki laserowej, warstwa po warstwie w zaprogramowanych miejscach, pozwala na wytworzenie elementów o kształtach, których uzyskanie było do tej pory niemożliwe albo nieopłacalne przy tworzeniu prototypów lub w produkcji małoseryjnej.

Zalety technologii LMF – Laser Metal Fusion – najwcześniej zauważyli producenci elementów z drogich materiałów, które w procesie wytwarzania metodą ubytkową najczęściej bezpowrotnie tracono. Tytanowe implanty, protezy, korony, mostki, uzupełnienia kości po wypadkach czy operacjach usunięcia raka, to lekkie, cienkościenne, unikatowe konstrukcje, a im bardziej odzwierciedlają model 3D, tym lepiej adaptują się w organizmie.

TruPrint 1000

Do produkcji małych detali, prób materiałowych i prototypów firma TRUMPF proponuje urządzenie TruPrint 1000 o komorze zabudowy w kształcie walca Æ 100 mm × 100 mm. Dostępne są również adaptery redukujące średnicę nadbudowy, co jest szczególnie doceniane przez użytkowników pracujących z drogimi materiałami, jak tytan czy metale szlachetne, a także z materiałami o specjalnych właściwościach. Lista standardowych materiałów z bazą gotowych parametrów technologicznych wciąż się powiększa, wraz z oczekiwaniami klientów. Najbardziej popularne to tytan, stal nierdzewna, stal żaroodporna typu Inconel i aluminium – kilka rodzajów w każdej grupie materiałowej.

Mniejsza masa, większa wytrzymałość

Dynamicznie rozwijające się sektory przemysłu poszukują możliwości zredukowania masy poszczególnych elementów przy jednoczesnym zwiększeniu ich wytrzymałości. Optymalizacja topologiczna, czyli projektowanie na podstawie analizy MES, pozwala na pozostawienie materiału wyłącznie wokół obszarów naprężeń. Absolutnym przełomem jest możliwość wykonywania kanałów o kształtach innych niż proste i o przekroju innym niż okrągły. Jest to możliwe na skutek chłodzenia konformalnego, czyli dopasowanego do kształtu detalu. Dzięki analizom obliczeniowym kanały chłodzące można swobodnie kształtować, uzyskując większą wydajność chłodzenia oraz równomierne naprężenia cieplne. Przekłada się to nie tylko na krótsze cykle chłodzenia, ale również na znaczne wydłużenie żywotności i wytrzymałości produkowanego elementu.

Modułowe konstrukcje

Coraz większa wiedza na temat technologii przyrostowej stwarza nowe możliwości zastosowania jej w dotychczas niezbadanych obszarach, wyjścia poza prototypowanie i jednostkowe wytwarzanie oraz wykorzystania w produkcji seryjnej. Wiele firm produkcyjnych optymalizuje swoje produkty, poszukując elementów składających się z kilku, a nawet kilkunastu elementów montażowych i zmieniając ich konstrukcję – tak aby można je było w sposób ekonomiczny wydrukować jako monolit, uzyskując w ten sposób wysoką powtarzalność, eliminując błędy montażowe i wydłużając żywotność, a na pewno zmniejszając ryzyko zwrotów i napraw gwarancyjnych.

TruPrint 3000

Urządzenie TruPrint 3000 o komorze zabudowy w kształcie walca Ø 300 mm × 400 mm ma uniwersalne zastosowanie w drukowaniu detali małych i średniego formatu, zarówno w wytwarzaniu jednostkowym, jak i produkcji seryjnej. Przy tak dużej objętości zabudowy (ponad 28 l) należy wziąć pod uwagę wiele aspektów. Wydrukowany detal z płytą podstawy nadbudowy może ważyć kilkadziesiąt kilogramów. Po zakończeniu procesu druku cylinder roboczy jest wypełniony proszkiem, który należy odzyskać, przesiewając do ponownego wykorzystania.

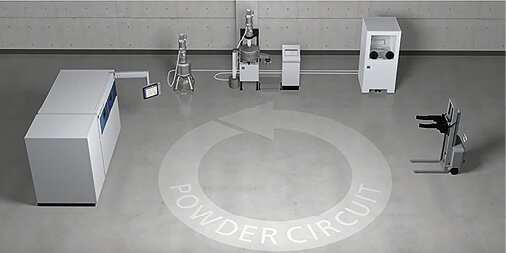

System PPMS

TRUMPF proponuje uzupełniający system zarządzania detalami i proszkiem – Part and Powder Management System (PPMS). Rozwiązanie pozwala na wymianę całych cylindrów między stacjami – kolejno roboczą, odpakowującą, przesiewającą, magazynującą i ponownie roboczą, w szczelnie zamkniętym systemie. Dzięki temu maszyna nie musi mieć przestoju w czasie odzyskiwania proszku i detalu. Przy tak dużej ilości proszku należy minimalizować ekspozycję operatora na kontakt z drobinami proszku metalowego.

Dynamiczny rozwój

Grupa TRUMPF przedstawiła pierwsze urządzenie tego typu – TrumaForm – w 2003 r. Jednak największy rozwój technologii przyrostowych można zaobserwować dopiero w ostatnich latach, gdy zainteresował się nią – w kontekście produkcyjnym – przemysł lotniczy i samochodowy. Systemy są projektowane tak, aby były jak najbardziej autonomiczne. Warto uważnie przyglądać się dynamicznemu rozwojowi tej technologii – kto wcześniej ją wdroży, ten szybciej zdobędzie niezbędne doświadczenie.

Największe wyzwania stoją przed konstruktorami. Technologia przyrostowa otwiera wiele możliwości, jednocześnie burząc wiele dotychczasowych zasad konstruktorskich, co wymaga od projektantów nowego spojrzenia. Nie mając ograniczeń, można tworzyć wspaniałe kształty, których wytworzenie było dotąd niemożliwe lub nieopłacalne.

O firmie

Firma TRUMPF jest światowym liderem rozwoju i produkcji źródeł oraz systemów laserowych. Wysoka jakość rozwiązań technicznych poparta jest równie wysoką jakością obsługi i wsparcia posprzedażowego. Więcej na www.youtube.com/user/TRUMPFtube.

TRUMPF Polska

tel. 22 57 53 900

e-mail: info@pl.trumpf.com

www.trumpf.com

źródło: Automatyka 4/2021

Komentarze

blog comments powered by Disqus