Systemy zarządzania energią oparte na EN 16001/ISO 50001

Materiał prasowy (ELMARK Automatyka) drukuj

Wzrost cen energii, dyskusja o zaprzestaniu pozyskiwania jej z atomu, malejące zasoby paliw kopalnych – to wszystko powoduje, że wzrasta motywacja polityków i społeczeństwa, aby zrewidować sposób patrzenia na energię.

Wytyczne i regulacje prawne dodatkowo wzmacniają ten trend. Liczne badania (m.in. Komisji Europejskiej, DENA i Instytutu Fraunhofera) pokazują, że w wielu przypadkach potencjalna oszczędność energii może sięgać nawet 30%. Norma EN 16001 – Systemy zarządzania energią (EMS) – została po raz pierwszy wydana przez Europejski Komitet Normalizacyjny (CEN) w lipcu 2009 r. Jego głównym założeniem jest wspieranie przedsiębiorstw w optymalizowaniu systemów i procesów w celu poprawy ich efektywności energetycznej. Systematyczne zarządzanie energią prowadzi do zmniejszenia kosztów energii i emisji gazów cieplarnianych.

Elementy skutecznego EMS

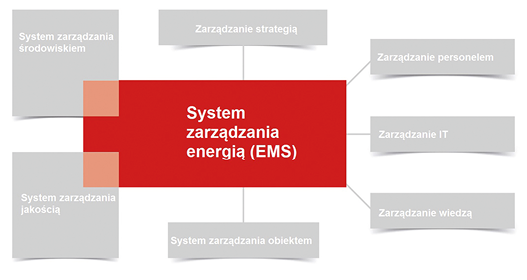

Zadaniem systemu EMS jest monitorowanie sytuacji energetycznej w organizacji, przedefiniowanie polityki zarządzania energią, opartej na konkretnych danych, a także poprawa efektywności energetycznej. Ponadto muszą zostać zidentyfikowane czynniki, które wpływają na zużycie energii, aby można było je stale monitorować.

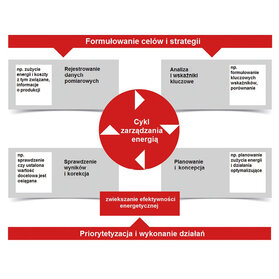

Decydującym elementem skutecznego systemu EMS jest zamknięty cykl zarządzania energią (rys. 1). Taki cykl składa się z czterech etapów: rejestrowania danych, analizy energii, planowania i optymalizacji oraz weryfikacji rezultatów i korekcji.

Pozyskiwanie danych pomiarowych

Pierwszym krokiem w kierunku optymalizacji energii jest precyzyjna rejestracja pełnej informacji o zużyciu i jakości energii elektrycznej. Kluczowe jest rozpoczęcie od rejestrowania danych pomiarowych dotyczących najwyższych kosztów (energia, gaz, ogrzewanie itp.). Aby dokonać szczegółowej oceny organizacji oraz stworzyć podstawy do odpowiednich działań w zakresie efektywności energetycznej, należy jak najbardziej szczegółowo mierzyć parametry sieci elektrycznej w przedsiębiorstwie. Ponieważ w większych firmach sieć ta jest bardzo rozbudowana, jedynym efektywnym sposobem jednoczesnego zbierania danych z wielu gałęzi jest pomiar automatyczny (EN 16001, A.5.1.), np. za pomocą nowoczesnych liczników lub analizatorów energii. Rozproszony system pomiarowy, który nie używa interfejsów komunikacyjnych, znacznie utrudnia odczyt, ponieważ dotarcie do wszystkich punktów może być czasochłonne, a ponadto dane są próbkowane (odczytywane) z niską częstotliwością. Rozwiązaniem jest zastosowanie urządzeń wyposażonych w interfejsy komunikacyjne, najlepiej z otwartymi standardami, takimi jak Modbus RTU/TCP, BACnet, Profibus, Profinet, M-Bus. Popularne protokoły komunikacyjne gwarantują, że urządzenia (PLC, rejestratory, smartfony) i oprogramowanie (SCADA, HMI, serwery OPC) innych producentów będą miały bezpośredni dostęp do danych pomiarowych.

Analiza energetyczna i dostarczenie kluczowych wskaźników

Analiza energetyczna (porównanie wartości mierzonych z docelowymi) powinna bazować na automatycznym systemie pomiarowo-rejestrującym. Jest ona podstawą do określenia konkretnych założeń związanych z redukcją zużycia energii (np. uzyskania oszczędności 10% energii rocznie). Dodatkowo analiza konsumpcji energii jest punktem startowym do opracowania współczynników efektywności energetycznej różnych obwodów/urządzeń, a ponadto pomaga podjąć decyzję o wprowadzeniu działań zmierzających do poprawy jakości energii.

Planowanie działań

Planowanie redukcji zużycia energii można podzielić na cztery grupy:

- planowanie – badanie zużycia energii, optymalizacja czasu pracy maszyn, osiągnięcie wysokiej efektywności, optymalizacja szczytowego obciążenia itp.,

- środki organizacyjne – zmiany organizacji pracy, zmiany dotyczące zachowań pracowników, szkolenia i motywowanie załogi,

- działania techniczne – używanie silników o większej sprawności (ponad 95% kosztów eksploatacji silników elektrycznych to koszty energii), wykorzystywanie falowników, odzysk ciepła, redukcja nieszczelności instalacji wysokiego ciśnienia, optymalizacja produkcji pary, optymalizacja obciążenia szczytowego (przechowywanie energii),

- zarządzanie obciążeniem – nie prowadzi ono do redukcji zużycia energii, ale umożliwia zmianę profilu obciążenia energii, co pozwala na uzyskanie znacznych oszczędności (w zależności od umowy z dostawcą energii).

Sprawdzenie i korekcja

Wdrożenie systemu zarządzania energią przynosi w efekcie końcowym wiele korzyści. Należą do nich m.in.:

- identyfikacja urządzeń marnujących energię,

- redukcja emisji CO₂ (zgodnie z założeniami traktatu z Kyoto),

- poprawienie jakości energii,

- obniżenie kosztów utrzymania dzięki proaktywnemu dozorowi,

- uniknięcie przerw w zasilaniu spowodowanych przez oscylacje harmonicznych, zapady napięć czy stany przejściowe,

- zwiększenie świadomości pracowników w zakresie oszczędności energii i ochrony klimatu,

- ochrona środowiska oraz poprawa wizerunku firmy.

Efektywność działań dzięki EMS

Podstawą wyliczenia kosztów operacyjnych zakładu czy infrastruktury budynku jest zazwyczaj rachunek za prąd. Jednak pokazuje on tylko widoczną część kosztów, które w rzeczywistości są niekiedy znacznie wyższe – w rachunku nie są uwzględnione, np. koszty związane z przestojami zasilania czy „brudną” energią.

To systemy zarządzania energią tworzą przejrzysty obraz sieci zasilającej przedsiębiorstwa. Umożliwiają identyfikację słabych punktów, odkrywając nieefektywne procesy i pomagając podjąć działania mające na celu zwiększenie efektywności energetycznej. Wiele z nich nie wiąże się z wysokimi kosztami, a zwrot z inwestycji często następuje już w ciągu roku.

ELMARK AUTOMATYKA Sp. z o.o.

ul. Niemcewicza 76, 05-075 Warszawa-Wesoła

tel. 22 773 79 37, fax 22 773 79 36

e-mail: elmark@elmark.com.pl

www.elmark.com.pl

źródło: Automatyka 9/2016

Słowa kluczowe

Elmark Automatyka Sp. z o.o., EN 16001/ISO 50001, energia, systemu EMS

Komentarze

blog comments powered by Disqus