Systemy automatyki do maszyn mobilnych

Marcin Bieńkowski drukuj

Automatyka mobilna to bardzo specyficzny dział automatyki, który tak naprawdę obejmuje systemy sterowania stosowane we wszystkich maszynach i pojazdach, w tym w urządzeniach autonomicznych, które w celu wykonywania powierzonych im zadań muszą się przemieszczać. Innymi słowy pod pojęciem automatyki mobilnej kryją się systemy sterowania maszynami budowlanymi, pojazdami komunalnymi, maszynami rolniczymi, sprzętem wojskowym i górniczym, urządzeniami specjalnymi, systemami autonomicznego transportu, systemami transportu wewnętrznego i wiele innych. Przyjrzyjmy się im pod kątem rozwiązań wykorzystywanych w przemyśle.

Jak widać automatyka mobilna, nazywana też często automatyką maszyn mobilnych to bardzo zróżnicowana kategoria systemów automatyki przemysłowej. Ze względu na liczne zastosowania istnieją wysokie wymagania względem stosowanych tu czujników, w tym czujników położenia, takich jak enkodery czy inklinometry, elementy sterowania, panele i moduły dialogowe, a także różnego rodzaju napędy i elementy wykonawcze. Przede wszystkim tego typu systemy muszą być odporne na zmienne i często niekorzystne warunki środowiskowe. Wymienia się tu przede wszystkim:

- skrajną i zmienną temperaturę;

- dużą wilgotność i bezpośrednią ekspozycję na wodę;

- bezpośrednie działanie promieniowania słonecznego, w tym działania promieniowania UV;

- zapylenie, działanie kurzu, a także niekorzystnych czynników chemicznych, w tym przyspieszających korozję (np. solanka);

- drgania, udary i inne czynniki mechaniczne;

- wahania napięcia zasilającego;

- zwiększone prawdopodobieństwo występowania zwarć, przeciążeń i innych zakłóceń w instalacji.

Systemy automatyki mobilnej wykorzystują też szereg rozwiązań stosowanych w wielu różnorodnych branżach przemysłowych np. w systemach górniczych, czy przemyśle motoryzacyjnym bądź lotniczym. Dobrym przykładem jest tu magistrala CAN, znana z przemysłu samochodowego. Charakterystyczne jest też wyjście prądowo-napięciowe o stosunkowo dużym prądzie wyjściowym, co związane jest z koniecznością sterowania systemami hydrauliki lub innymi typowymi dla pojazdów urządzeniami wykonawczymi, takimi jak systemy hamulcowe, zawieszenie pneumatyczne, zawory proporcjonalne itp. Co ważne, sterowniki mobilne mogą wysterować urządzenia robocze bezpośrednio, bez dodatkowych styczników czy przekaźników, a więc i duże sumaryczne prądy wyjściowe.

Kolejną cechą systemów automatyki mobilnej jest ich dość duża autonomia, co wynika z rozproszenia systemów w maszynie, potrzeby ich niezależnego działania oraz braku typowych skrzynek sterowniczych. Do tego dochodzi konieczność stosowania specjalnych złączy zabezpieczających połączenia i gniazda nie tylko przed wilgocią, ale również pyłem, wysoką temperaturą, zakłóceniami elektromagnetycznymi i szeregiem wielu innych czynników, w tym często wykonania w standardzie ATEX.

Idealnym przykładem pokazującym specyfikę rozwiązań systemów automatyki mobilnej jest standard ISOBUS stosowany obecnie w maszynach rolniczych i sprzęcie używanym w przemyśle leśnym, a także w wielu systemach tzw. maszyn specjalnych współpracujących z ciągnikami. Okazuje się, że rozwój systemów automatyki mobilnej wykorzystywanej w maszynach rolniczych, zwłaszcza w tych używanych do prac polowych wymusił na producentach tych maszyn oraz na wytwórcach ciągników konieczność opracowania jednego wspólnego standardu, pozwalającego na komunikację maszyny wykonawczej z interfejsem użytkownika za pomocą systemów automatyki zainstalowanych w ciągniku.

W ten sposób powstał standard ISOBUS opisany w normie ISO 11783. Dzięki niemu po podłączeniu maszyny wykonawczej do ciągnika użytkownik na swoim interfejsie HMI zamontowanym „na traktorze” od razu widzi, najczęściej w postaci graficznej, wszystkie elementy robocze podłączonej maszyny oraz okna dialogowe służące do sterowania jej pracą. Eliminuje to potrzebę stosowania do każdej maszyny innego systemu sterowania i wyświetlacza. Standard ISOBUS pozwala też na pełną integrację i wymianę danych między wieloma urządzeniami i systemami wykorzystywanymi nie tylko w maszynach rolniczych, takimi jak komputer sterujący pracą ciągnika, manipulatorami, system GPS itp. Co więcej ISOBUS pozwolił na stworzenie środowiska automatyzacji nie tylko poszczególnych prac polowych, lecz całych gospodarstw rolnych czy leśnych.

Pojazdy specjalne wykorzystywane w przemyśle

Przejdźmy jednak do zastosowań sensu stricte przemysłowych. Zacznijmy od różnego rodzaju pojazdów specjalnych. Pojazd specjalny to maszyna, której podstawowa funkcja powoduje konieczność dostosowania go do realizacji powierzonych mu zadań. Do tej grupy pojazdów w przemyśle zalicza się wszelkiego rodzaju zamiatarki, zmywarko-zamiatarki, pojazdy do oczyszczania i odśnieżania dróg na zewnątrz hal fabrycznych czy różnego rodzaju podnośniki.

Prace wykonywane na wysokościach wymagają zastosowania odpowiedniego sprzętu, który pozwoli na efektywne i komfortowe działanie przy zachowaniu bezpieczeństwa. Najczęściej wykorzystuje się tu samojezdne nożycowe podnośniki z platformą roboczą, pozwalającą jednej lub kilku osobom wykonywać prace na wysokości związane np. z wymianą oświetlenia czy pracami związanymi z utrzymaniem ruchu.

Typowy, nożycowy podnośnik elektryczny składa się z czterech modułów, w tym konstrukcji mechanicznej, układu hydraulicznego, instalacji elektrycznej i systemu sterowania oraz układu jezdnego. Z punktu widzenia systemów automatyki mobilnej, istotnym elementem jest tu sterowanie hydrauliką, a więc sterownik z wyjściami wysokoprądowymi, który pozwala na uruchomienie i pozycjonowanie platformy roboczej.

Ponieważ w praktyce przemysłowej hydrauliczne podnośniki nożycowe wykorzystywane są również do pozycjonowania ciężkich przedmiotów, istotnym elementem będą tu również czujniki ciśnienia siłowników hydraulicznych – na początku podnoszenia ciśnienie może sięgać nawet 400 barów. Wykorzystuje się czujniki z metalową celą pomiaru ciśnienia, np. Turck PS510. Tego typu rozwiązania oferują wysoką odporność na nadciśnienie do siedmiokrotności ciśnienia nominalnego i zapewniającą hermetyczną szczelność nawet w przypadku przeciążenia podnośnika.

Interfejs HMI podnośników nożycowych powinien zawierać również elementy systemu bezpieczeństwa. Obejmuje między innymi ustawienia czujnika ciśnienia zapewniające ochronę przed błędami obsługi. Urządzenie powinno być odblokowywane za pomocą kodu pin lub gestu, podobnie jak ekran smartfona.

Nieco inną charakterystyką używanej automatyki mobilnej powinny się cechować elementy wykorzystywane w przemyśle – uniwersalne podnośniki. Ich wielkość i charakterystyka zależą od przeznaczenia. Spotkać tu można mobilne żurawie, podnośniki z hakiem ładunkowym, widły podnośnikowe, systemy z przyssawkami, manipulatory 3D, chwytaki, systemy montażu stropowego a także specjalizowane systemy montażowe, które pozwalają na wymianę elementów linii produkcyjnej, wymianę rolek w przenośnikach.

Tego typu systemy, oprócz automatyki związanej bezpośrednio z napędem elektrycznym pozwalającym na przemieszczanie się systemu podnośnikowego, muszą zawierać szereg sensorów pozwalających na swobodne manipulowanie przenoszonymi elementami. W wypadku manipulatorów 3D kontroli muszą podlegać takie wektory ruchy jak obrót, przechył, odwracanie czy przemieszczenia w płaszczyźnie XYZ. Dzięki sensorom podczas manipulowania przedmiotem można uniknąć kolizji, chronić pracowników, wyłączając urządzenie przy wtargnięciu człowieka do strefy pracy czy zachować odpowiednie odstępy. Pozycję ramienia wyznaczać może szereg enkoderów, podobnie jak w wypadku ramienia robota, tak aby z milimetrową precyzją kontrolować położenie elementów roboczych manipulatora.

Logistyka – suwnice, wózki widłowe

Kolejnym systemem mobilnym, w którym automatyka odgrywa istotną rolę są suwnice. Ich sprawne działanie zależy od optymalizacji współpracy sterownika, magistrali i czujników. Wyróżnia się cztery typy sterowania suwnic, co związane jest też z ich wielkością i udźwigiem. Są to suwnice kabinowe, sterowane z poziomu roboczego, sterowane zdalnie z wykorzystaniem technologii bezprzewodowych i przewodowych oraz systemy w pełni automatyczne. Warto pamiętać, że choć nadal używa się przewodowych systemów sterowania suwnic, to odchodzi się od tego typu rozwiązań na rzecz systemów bezprzewodowych i automatycznych.

Radiowe sterowanie suwnicami pozwala wybrać odpowiednie położenie miejsca obsługi. Ma to zalety ze względu na bezpieczeństwo i wygodę operatora. Rozwiązania takie charakteryzują się też mniejszymi kosztami pracy. System bezprzewodowego sterowania suwnicą składa się z nadajnika i odbiornika, który współpracuje ze sterownikiem PLC lub coraz częściej komputerem przemysłowym. Sterownik odpowiada za pozycjonowanie suwnicy (sterowanie silnikami) oraz zbieranie danych z rozproszonego systemu czujników.

Poszczególne elementy suwnicy sterowanej bezprzewodowo lub suwnic automatycznych komunikują się za pomocą specjalnych protokołów. Często wykorzystuje się tu protokoły MQTT i AMQP. Umożliwiają one niezawodne przesyłanie pakietów danych nawet w przypadku małej przepustowości sieci lub czasowej niedostępności bezprzewodowego połączenia sieciowego, co może zdarzyć się w wypadku urządzeń pracujących na otwartych przestrzeniach lub w wypadku suwnic pracujących w miejscach gdzie hala fabryczna może tłumić sygnały sterujące.

Wózki widłowe to pojazdy wolnobieżne z napędem silnikowym, poruszające się z określoną prędkością, przystosowane do przewozów towarów o znacznej masie. W większości wypadków wózki widłowe napędzane są silnikami elektrycznymi lub spalinowymi, w tym spalinowymi wykorzystującymi zamiast ciekłego paliwa gaz LPG. Te dwa ostatnie rodzaje napędu wykorzystywane są w wózkach pracujących na otwartym terenie, zaś elektryczne spotkać można podczas pracy w zamkniętych pomieszczeniach. Są one łatwe w obsłudze i tanie w utrzymaniu.

Ze względu na swoją budowę, w wózkach widłowych wykorzystuje się systemy automatyki mobilnej stosowanej w maszynach budowlanych. Charakteryzują się one wykorzystaniem magistrali CAN. Na rynku pojawiły się także autonomiczne, samojezdne wózki widłowe. Pozwalają one zwiększyć wydajność przez minimalizację liczby przestojów, uszkodzeń towarów i wypadków oraz optymalizację obsługi. Często sterowane mogą być w połączeniu z systemem nadzorującym pracę całego przedsiębiorstwa lub pracę automatycznych magazynów. Co ważne, wózki tego typu mają również możliwość ręcznego sterowania, co daje pełną kontrolę operatorowi w dowolnym momencie.

AGV – Automated Guided Vehicle

Najciekawszą grupą pojazdów wykorzystujących elementy automatyki mobilnej są autonomiczne pojazdy AGV, których bardziej zaawansowane wersje nazywane też są niekiedy robotami mobilnymi AMR (Autonomous Mobile Robots). Maszyny AGV przemieszczają się wzdłuż toru wytyczonego za pomocą systemu prowadzenia przewodowego. W podłodze przestrzeni magazynowej umieszczony jest przewód, który emituje pole magnetyczne odbierane przez pojazd. Przewód wytycza trasę, po której przemieszczają się automatycznie sterowane pojazdy. Jeżeli maszyna wyposażona jest w komputer trakcyjny i odpowiednie oprogramowanie, to wówczas może samodzielnie podejmować decyzje o wyborze najlepszej trasy, ocenić, czy dana przeszkoda jest czasowa, np. wózek widłowy obsługiwany przez człowieka, i za chwilę przejazd będzie możliwy, czy wyznaczyć lepszą trasę itp.

Typowy system AGV składa się z jednego lub więcej pojazdów zasilanych elektrycznie i sterowanych za pomocą albo centralnego komputera sterującego całym ruchem systemu pojazdów AGV, albo indywidualnych komputerów trakcyjnych zamontowanych w poszczególnych pojazdach, dających im większa autonomię.

Pojazdy AGV dzieli się na:

- Wózki holownicze – pierwsze i nadal najczęściej stosowane rozwiązanie. Łączna ładowność wózka holowniczego z kilkoma wózkami kołowymi może dochodzić do 3,5 tony. Mogą być wyposażone w różne, również automatyczne, rodzaje zaczepów. Tego typu wózki są przeznaczone do przemieszczania ładunków umieszczonych na platformach jezdnych.

- Wózki pojedynczego załadunku – są to wózki z platformami załadunkowymi przystosowanymi do transportu towarów o różnych wymiarach i kształtach. Integralną częścią platform ładunkowych mogą być napędzane rolki umożliwiające automatyczny załadunek i rozładunek oraz podnośniki zapewniające połączenie z pozostałymi urządzeniami.

- Autonomiczne wózki widłowe – co ciekawe, pozwalają one nie tylko na transport poziomy, ale również mogą samodzielnie pobierać i umieszczać ładunki na regałach magazynowych, tak jak standardowy wózek widłowy.

- Wózki widłowe – to obecnie najpopularniejszy rodzaj pojazdów AGV o wszechstronnym zastosowaniu. Obsługują zróżnicowane ładunki takie jak palety, rolki, kartony itp. pobierając je zarówno z poziomu zero, jak i z niewielkiej wysokości obejmującej ładunki umieszczone na niższych półkach regałów magazynowych. Są one przystosowane w większym stopniu do transportu poziomego, niż do przenoszenia towarów pomiędzy półkami, do czego wykorzystuje się autonomiczne wózki widłowe. Można powiedzieć, że jest to połączenie wózka pojedynczego załadunku z autonomicznym wózkiem widłowym.

Odmianą pojazdów AGV są systemy LGV (Laser Guided Vehicle). Różnicą jest to, że pojazdy te prowadzone są laserowo. Wykorzystujący tę technologię mobilny robot przy pierwszym przejeździe skanuje możliwe trasy i tworzy cyfrową mapę terenu. Maszyna porównuje stan zastany z tym oznaczonym na mapie. Dzięki temu potrafi odróżnić przeszkody stałe takie jak półki magazynowe, filary, czy ściany od przeszkód czasowych, czyli palet z ładunkiem, wózków widłowych obsługiwanych przez ludzi, obsługę magazynu itp. W systemie LGV nie ma więc konieczności instalacji na stałe zamocowanych do podłogi linii prowadzących. Pojazdy AGV/LGV często połączone są z systemami WMS (Warehouse Management System) czyli magazynowy system informatycznym.

W tym miejscu należy kilka słów poświęcić robotom AMR. Ich głównym zadaniem jest także transport produktów, ale wyróżniają zaawansowaną technologią sterowania wykorzystującą, podobnie jak autonomiczne samochody, lidary i nawigację GPS. Dzięki temu mogą poruszać się autonomicznie w otwartym terenie bez wcześniejszego ustalenia trasy, a jedynie przez podanie punktów początkowego i końcowego i ewentualnie punktów pośrednich. Innymi słowy, roboty mobilne mogą same zarządzać swoją pracą, należy im jedynie udostępnić mapę otoczenia zgodną z koordynatami GPS. Co ważne, zarówno systemy AGV, LGV czy AMR dysponują rozbudowanymi systemami zabezpieczeń dzięki czemu mogą uniknąć wypadków i zderzeń.

Systemy sterowania

Jeśli chodzi o automatykę mobilną montowaną w pojazdach, to w większości przypadków jej podstawowym zadaniem jest obsługa inteligentnych autonomicznych i półautonomicznych funkcji oferowanych przez dany rodzaj maszyny. Niezależnie od tego czy mamy do czynienia z pojazdem specjalnym, maszyną budowlaną czy wózkiem AGV realizowane funkcje są podobne lub tożsama do tych, jakie spotkać można w standardowych systemach automatyku przemysłowej. Dochodzą do tego takie technologie jak inteligentna wymiana danych machine-to-machine, łączność w chmurze, cyfrowe łańcuchy procesów oraz zintegrowane bezpieczeństwo.

W praktyce, większość stosowanych rozwiązań jest tożsamych pod względem swojej funkcjonalności z systemami tradycyjnej automatyki przemysłowej. Dotyczy to zarówno czujników, sterowników, paneli HMI, enkoderów, sensorów optycznych i sterowników. Jedyne czym się różnią to tym, że dostosowano je do znacznie cięższych warunków pracy, jakie są wymagane przez różnego aplikacje w maszynach roboczych. Istotna jest tu też magistrala przesyłu danych, ale jak już wspomniano wykorzystuje się tu zazwyczaj zaadaptowaną z przemysłu motoryzacyjnego magistralę CAN, która sprawdza się w maszynach mobilnych.

Przykładem tego typu rozwiązań są sterowniki z rodziny X90 firmy B&R. System może pracować w temperaturze od -40 °C do 85 °C, jest odporny na wstrząsy i wibracje, wpływ soli, światła UV i oleju. Co więcej, jest to modułowe rozwiązanie zgodne z pozostałą częścią platformy technologicznej B&R. Oznacza to, że może być m.in. programowane za pomocą platformy developerskiej Automation Studio, a aplikacje bezpieczeństwa mogą być tworzone z certyfikowanych bloków oprogramowania. Użytkownik po prostu łączy bloki w środowisku programistycznym Automation Studio, co pozwala obniżyć koszty związane z programowaniem. Oczywiście możliwa jest też komunikacja w czasie rzeczywistym, w tym wypadku za pośrednictwem przemysłowego protokołu POWERLINK Ethernet.

System sterowania B&R X90 pozwala na wyposażenie maszyn mobilnych w funkcje kompatybilne z Przemysłowym Internetem Rzeczy. Sterownik z serii X90 może zbierać dane, analizować je lokalnie i wysyłać do serwera brzegowego, serwera Edge AI lub bezpośrednio do systemu IT przedsiębiorstwa za pomocą protokołu OPC UA. Możliwe jest również monitorowanie stanu urządzenia i jego zdalna konserwacja.

Czujniki wizyjne, czujniki zbliżeniowe i czujniki bezpieczeństwa

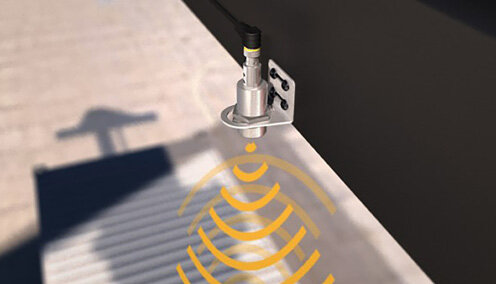

Kontrola ruchu samego pojazdu, bądź ruchu i położenia elementów roboczych lub transportowanych/obrabianych przedmiotów to kluczowe zagadnienie związane z automatyzacją maszyn i pojazdów mobilnych. Czujniki i rozwiązania, które monitorują i sterują ruchami platform mobilnych czy ramionami roboczymi sięgają od enkoderów, po czujniki wizyjne, sensory nachylenia i systemy sprzężenia zwrotnego. Każda kolizja pojazdów to nie tylko koszty związane z uszkodzeniem samej maszyny, ale również awaria taka wiąże się często z przestojem całej linii produkcyjnej. W celu zapobieżenia tego typu sytuacjom stosuje się jednowiązkowe bariery bezpieczeństwa, czujniki indukcyjne, lidary, skanery bezpieczeństwa i różnego rodzaju czujniki 2D i 3D, które zapewniają wczesne, bezkontaktowe ostrzeganie o kolizjach i tym samym pozwalają na zapobieganie im.

Przykładem tego typ rozwiązania może być laserowy skaner bezpieczeństwa S300 Mini Standard firmy SICK. Pozwala on na łatwą integrację z platformą mobilną. Co więcej, umożliwia skanowanie obiektów znajdujących się w odległości do trzech metrów przy kącie obserwacji 270°, co sprawia, że do pełnego zabezpieczenia potrzebne są jedynie dwa tego typu urządzenia. Ciekawym systemem 3D firmy SICK jest czujnik wizyjny 3D Visionary-T. Pozwala on na odczyt ponad 25 000 wartości dotyczących odległości oraz intensywności. Pomiar może być dokonywany w zakresie od 50 cm do 60 m. Wszystkie dane wizyjne mogą być przesyłane poprzez Ethernet i przetwarzane przez zewnętrzne aplikacje, wykorzystujące algorytmy sztucznej inteligencji.

Jak widać systemy automatyki mobilnej, to w większości wypadków przystosowane do specyficznych warunków pracy systemy znane z typowych instalacji automatyki przemysłowej. To dobre rozwiązanie, ponieważ łatwo je oprogramować i zestawić działający system inżynierom zajmującym się standardowymi rozwiązaniami wykorzystywanymi na liniach produkcyjnych. Oczywiście potrzebna jest pewna wiedza dotycząca specyficznych warunków pracy i funkcjonalności mobilnych maszyn i pojazdów, niemniej podstawowe zasady dotyczące sterowania i zbierania danych oraz systemów bezpieczeństwa pozostają te same.

*Tabele z porównaniem produktów dostępne są w wersji drukowanej i PDF miesięcznika Automatyka

źródło: Automatyka 3/2023

Komentarze

blog comments powered by Disqus