Control room — firma produkcyjna pod pełną kontrolą

Technologia control room nie tylko zapewnia organizację i monitorowanie procesów produkcyjnych, ale dodatkowo daje też wgląd w logistyczne i finansowe aspekty funkcjonowania przedsiębiorstwa. Integrując wiele systemów, znacząco ułatwia zarządzanie produkcją.

“Houston, mamy problem” – te słynne słowa wypowiedziane przez uczestników misji Apollo 13, skierowane były do pracowników jednego z najbardziej znanych control roomów na świecie, Christopher C. Kraft Jr. Mission Control Center, w Houston, w Teksasie. Na dużych ekranach, zgromadzeni tam specjaliści śledzili zmagania załogi uwięzionej w kosmicznej kapsule. Gdy wstrząsnęła nią eksplozja zbiornika z ciekłym tlenem uniemożliwiając tym samym lądowanie na Księżycu, kontrolerzy lotu od razu przystąpili do działania. Dzięki szybkiej analizie danych i stałej komunikacji z astronautami oraz determinacji samych astronautów, pracownikom control roomu NASA udało się bezpiecznie sprowadzić kapsułę na Ziemię.

Współczesne firmy produkcyjne poziomem skomplikowania i ryzyka być może nie dorównują misjom kosmicznym, ale stale rosnąca ilość danych i niepewne otoczenie biznesowe sprawiają, że w nich także coraz częściej sprawdza się rozwiązanie control room. Pozwala nie tylko interweniować w sytuacji kryzysu, ale też stale kontrolować i modyfikować efektywność linii produkcyjnych, także z uwzględnieniem parametrów biznesowych. Daje ponadto możliwość identyfikowania i likwidowania silosów w organizacji produkcyjnej, a w czasach ograniczeń w dostępie do energii i surowców pozwala na bieżąco monitorować zużycie mediów. Rozwiązanie to zyskuje na znaczeniu i popularności.

Czym jest control room?

Centralna dyspozytornia, centrum sterowania to chyba najlepsze polskojęzyczne odpowiedniki tego pojęcia. Niektóre firmy, np. AVEVA rozwiązanie to określają mianem Unified Operation Center, czyli zunifikowanego centrum operacyjnego, co dodatkowo akcentuje fakt, że współczesny control room integruje rozmaite systemy i poziomy monitorowania zakładu produkcyjnego.

Nazwa control room, sugeruje, że to rozwiązanie wypełnia jakieś pomieszczenie. I rzeczywiście pokój, w którym znajduje się ściana ekranów, jest jego centralnym komponentem. Na wyświetlaczach mogą być prezentowane wszelkiego rodzaju dane liczbowe, w atrakcyjnej formie graficznej. Control room to jednak znacznie więcej niż rozwiązania do wizualizacji danych zgromadzone w jednym pomieszczeniu. To także serwery, aplikacje, oprogramowanie, algorytmy, scenariusze, czy okresowo generowane raporty, oraz sieć czujników, która często w czasie rzeczywistym dostarcza danych na temat funkcjonowania linii produkcyjnych, czy ogólnie, przedsiębiorstwa produkcyjnego.

Control room jest więc swego rodzaju układem nerwowym przedsiębiorstwa. W centralnym pomieszczeniu znajduje się jego mózg, a rozproszona sieć czujników i systemów dostarczających dane przypomina obwodowy układ nerwowego, który do mózgu przesyła informacje ze zmysłów i całego organizmu.

Dla kogo jest control room?

Dyrektor produkcji, dyrektor operacyjny czy dyrektor techniczny to menedżerowie, którzy najczęściej korzystają z control roomu w procesie podejmowania decyzji, ale lista osób, które mogą do niego zaglądać z korzyścią dla swoich działań jest znacznie dłuższa. Znajdują się na niej brygadziści, technolodzy, specjaliści zajmujący się kontrolą jakości, specjaliści od cyberbezpieczeństwa, czy też po prostu dyspozytorzy, osoby, które na bieżąco śledzą postępy procesu produkcji i interweniują gdy jest to konieczne.

Często dyspozytor śledzi te procesy na bieżąco, a wszyscy inni zainteresowani, którzy mają stosowne uprawnienia, logują się do systemu w dowolnym momencie i otrzymują zindywidualizowane raporty. Powszechną praktyką są też okresowe spotkania w control roomie, w których biorą udział osoby decyzyjne. Dokonują, na przykład w odstępach tygodniowych, przeglądu zwizualizowanych danych i wyciągają wnioski dotyczące bieżących działań.

Warto przy tym jeszcze raz podkreślić, że rozwiązanie control room jest przeznaczone do monitorowania procesów produkcyjnych, ale w szerszym kontekście biznesowym, dlatego podstawowymi beneficjentami tego systemu będą przede wszystkim menedżerowie wyższego szczebla, którzy potrzebują spojrzenia z lotu ptaka. Chcą znać przyczyny przestojów i wszelkich innych utrudnień, bo one bezpośrednio wpływają na koszty, na jakość produktu i per saldo także na pensje pracowników.

Ponieważ control room to rozwiązanie relatywnie kosztowne, jest raczej mało prawdopodobne, że będzie wdrażane w niewielkich zakładach produkcyjnych. Przyjmuje się, że system ten sprawdza się raczej w firmach średnich i większych. W takich organizacjach koszt zakupu rozwiązania szybko się zwraca.

Dane z wielu systemów?

Zużycie energii, mediów, surowców, dane na temat finansowych aspektów procesu produkcji, na temat przestojów, awarii, czy nieprawidłowego funkcjonowania poszczególnych komponentów, czy samej sieci informatycznej to wszystko informacje, które są zbierane i analizowane przez rozwiązania control room. Tak różnorodne dane można pozyskiwać dzięki integracji wielu systemów informatycznych funkcjonujących w organizacji.

Na etapie planowania produkcji control room korzysta na przykład z systemów klasy ERP takich jak SAP. Dzięki temu pozwala odnieść się do planu głównego, korzystać z systemu MRP (Material Requirements Planning), sprawdzać zapasy, zdolności produkcyjne, planować zakupy i przewidywać koszty.

Na poziomie wykonawczym control room integruje rozwiązania typu MES (Manufacturing Execution System) pozwalające na monitorowanie produkcji, gromadzenie danych, śledzenie genealogii produktu, monitorowanie rzeczywistego czasu pracy ludzi i maszyn.

Na poziomie sterowania maszynami, system pozwala nadzorować pracę poszczególnych komponentów linii produkcyjnej, odczytywać dane z rozmieszczonych na niej czujników i prezentować je w formie wizualizacji. To funkcje, za które w wielu współczesnych firmach produkcyjnych odpowiadają systemy SCADA (Supervisory Control and Data Acquisition).

Systemy klasy control room charakteryzują się strukturą modułową, więc dają potencjał do stałej rozbudowy, co oznacza, że wymienione systemy, które można zintegrować w ramach tego rozwiązania, to tylko jedne z wielu możliwych.

Etapy wdrożenia control room

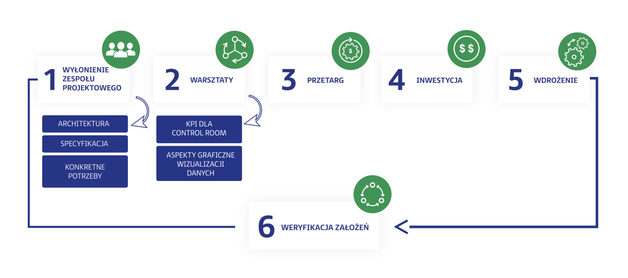

Wdrożenie rozwiązania control room wymaga przynajmniej kilku miesięcy. W pierwszych etapach przedsiębiorstwo produkcyjne zastanawiające się nad takim wdrożeniem powinno przede wszystkim wyodrębnić zespół projektowy, który ustali konkretne potrzeby jakie musi zaspokoić nowe rozwiązanie, opracować specyfikację, architekturę systemu, ustalić kto będzie korzystał z nowej technologii i jakie są konkretne potrzeby tych osób. Następnie warto przeprowadzić warsztaty, w trakcie których ustalone zostaną konkretne wskaźniki KPI dla nowego systemu. Ważna jest też koncentracja na aspektach graficznej wizualizacji danych, by system prezentował najważniejsze dane w sposób przystępny. Przetarg, inwestycja i wdrożenie to kolejne etapy, ale już po implementacji należy się liczyć z koniecznością dokonania pewnej korekty. Jest bowiem bardzo prawdopodobne, że nowe rozwiązanie w pierwszej wersji nie będzie spełniać wszystkich oczekiwań użytkowników. Ponieważ control room to rozwiązanie modułowe i skalowalne, warto więc odnieść się do wszystkich problemów po kolei i początkowo zdecydować się tylko na główne moduły, a następnie rozbudowywać je o kolejne.

Control room w niedługiej przyszłości

W skali światowej rośnie liczba rozwiązań control room, ale też technologia ta stale ewoluuje. Ma to związek z rozwojem technologicznym, ale też z pewnymi zmianami o charakterze gospodarczym, społecznym, czy geopolitycznym. Oto pięć trendów, które modyfikują rozwiązania klasy control room w największym stopniu.

1. Cyberbezpieczeństwo

Rozwiązania control room same podłączone są do sieci, ale też korzystają z rozmaitych podsystemów, które mają połączenie z Internetem. Fakt, że są źródłem danych o krytycznym znaczeniu dla organizacji i że dzięki połączeniom sieciowym nie są w pełni odizolowane, może być zachętą dla hakerów czy cyberprzestępców. Dlatego właśnie cyberbezpieczeństwo centralnych dyspozytorni stanie się w ciągu najbliższych lat jednym z największych wyzwań związanych z obsługą tego rodzaju rozwiązań. Dodatkowo praca zdalna czy hybrydowa, która upowszechniła się w związku z pandemią, sprawia, że wielu menedżerów kontaktuje się z firmą ze swoich domów, często za pośrednictwiem zewnętrznych sieci informatycznych. Przez to rośnie liczba potencjalnych cyberzagrożeń.

2. Decentralizacja i praca zdalna

Praca z domu czy z dowolnego miejsca na świecie daje jednak także pewne szanse związane z decentralizacją procesu decyzyjnego i możliwością korzystania z systemu control room przez różne osoby, zdalnie. Ułatwia to zarządzanie liniami produkcyjnymi w różnych lokalizacjach czy regionach geograficznych. Do tej pory rozwiązania tego rodzaju miały hierarchiczną, a decyzje były podejmowane centralnie. Teraz, dzięki powszechnemu wykorzystaniu technologii informacyjnych coraz częściej lokalne centra komunikują się bezpośrednio ze sobą, co oznacza, że krytyczne dla całego biznesu decyzje są mocniej zakotwiczone w danych pochodzących z lokalnych źródeł.

3. Rozwój przemysłowego internetu rzeczy

Rola jaką odgrywa przemysłowy Internet rzeczy (IIoT) stale rośnie. Firmy implementują nowe inteligentne czujniki, które identyfikują problemy w funkcjonowaniu systemów i potencjalnie zaburzenia efektywności. Są źródłem dużej ilości danych. Można je wykorzystywać na kilku podstawowych płaszczyznach.

- Przewidywanie potencjalnych usterek zanim się pojawią, z wykorzystaniem analityki predykcyjnej.

- Redukowanie wydatków poprzez analizę danych historycznych i business intelligence.

- Dbanie o bezpieczeństwo pracowników, ostrzeganie ich zanim pojawi się niebezpieczeństwo związane z wadliwie funkcjonującymi systemami linii produkcyjnej.

- Dbanie o bezpieczeństwo informatyczne całej organizacji.

4. Rosnące znaczenie sztucznej inteligencji i uczenia maszynowego

W związku ze stałym wzrostem ilości danych generowanych przez inteligentne systemy i czujniki stale rośnie potrzeba ich analizowania. Okazuje się, że wiele procesów analitycznych można zautomatyzować dzięki wykorzystaniu sztucznej inteligencji i uczenia maszynowego. Rozwiązania te będą więc coraz powszechniej wykorzystywane w systemach typu control room.

5. Większe znaczenie oprogramowania control room

Nieustająco zmieniające się otoczenie biznesowe, oraz stale rosnąca ilość danych sprawiają, że współczesne firmy produkcyjne muszą być bardziej elastyczne. Dotyczy to także technologii control room. Rozbudowa tego typu rozwiązań nie może polegać już wyłącznie na dodawaniu mocy obliczeniowej i kolejnych modułów. Wiąże się raczej z inteligentną rozbudową oprogramowania control room, które może udostępniać nowe funkcje na bazie istniejących już systemów hardware’owych. Ponieważ rozbudowa i elastyczność są tak ważnym trendem, będzie rosło znaczenie rozwiązań otwartych, które pozwalają na elastyczną rozbudowę całego systemu i zapewniają jego kompatybilność z nowymi funkcjami. Chodzi o to, by rozwiązanie control room dawało rzeczywistą kontrolę nad przedsiębiorstwem produkcyjnym nie tylko teraz, ale też w przyszłości.

źródło: ASTOR

Słowa kluczowe

ASTOR, automatyka, control room, Monitorowanie procesów produkcyjnych