Systemy zarządzania produkcją

Marcin Bieńkowski drukuj

Systemy MES (Manufacturing Execution System), czyli systemy zarządzania produkcją lub, jak się je również często nazywa, systemy realizacji produkcji, to systemy, które mają na celu dostarczenie informacji potrzebnych do optymalizacji wszystkich operacji produkcyjnych – począwszy od procesu zamówienia, aż do etapu dostarczenia gotowych produktów. Bez nich trudno wyobrazić sobie funkcjonowanie nowoczesnego przedsiębiorstwa.

Obecnie pod pojęciem systemu klasy MES rozumie się system IT wykorzystujący technologie informatyczne, w tym komunikacyjne, oprogramowanie sterujące, urządzenia elektroniczne oraz, co ważne, elementy automatyki przemysłowej, które umożliwiają efektywne zbieranie informacji w czasie rzeczywistym wprost ze stanowisk produkcyjnych, a następnie ich transfer do systemów biznesowych przedsiębiorstwa. Zbierane są tu wszystkie informacje dotyczące realizacji produkcji, które mogą być automatycznie pobierane bezpośrednio z maszyn, systemów logistyki wewnętrznej przedsiębiorstwa, systemów automatyki, w tym Przemysłowego Internetu Rzeczy (IIoT – Industry Internet of Things) oraz przy udziale pracowników bezpośrednio zatrudnionych na produkcji czy w działach utrzymania ruchu i logistyki.

Klucz do zindywidualizowanej produkcji

Dzięki systemom MES można uzyskać natychmiastowy sygnał zwrotny o stopniu wykonania produkcji, podejmować na bieżąco właściwe decyzje i reagować w czasie rzeczywistym na nieprawidłowości pojawiające się w trakcie procesu produkcyjnego. Pozyskane dane z procesu produkcyjnego umożliwiają analizę kluczowych wskaźników efektywności produkcji i pozwalają uzyskać, praktycznie na bieżąco, prawdziwy obraz wykorzystania zdolności produkcyjnych fabryki.

Systemy klasy MES pozwalają zaspokoić zmieniające się wymagania klientów, a także pozwalają na prowadzenie bardziej zindywidualizowanej produkcji. Jest to możliwe przede wszystkim dzięki, wspomnianemu już wcześniej, zbieraniu w czasie rzeczywistym danych pochodzących wprost z maszyn, systemów logistyki i automatyki.

Te informacje są niezwykle wartościowe, ze względu na wysoki poziom szczegółowości, co pozwala na szybką identyfikację potencjalnych problemów oraz na prowadzenie aktywnych działań prowadzących w czasie rzeczywistym do podniesienia jakości produkcji oraz obniżaniem kosztów.

Międzynarodowa organizacja standaryzująca MESA International (Manufacturing Enterprise Solutions Association International), wyszczególniła jedenaście obszarów funkcjonalnych systemów MES. Są to:

- zarządzanie wykonywaniem produkcji (Process Management),

- zarządzanie wydajnością (Performance Analysis),

- śledzenie produkcji i jej genealogia (Production Tracking and Genealogy, Traceability),

- zarządzanie jakością (Quality Management),

- gromadzenie i akwizycja danych (Data Collection and Acquisition),

- zarządzanie obiegiem dokumentów (Document Control),

- zarządzanie alokacją zasobów (Resource Allocation and Status),

- zarządzanie zasobami ludzkimi (Labor Management),

- zarządzanie ruchem (Maintenance Management),

- harmonogramowanie produkcji (Operations/Detailed Scheduling),

- rozdział zadań produkcyjnych (Dispatching Production Units).

W praktyce, powyższe, poszczególne obszary związane z funkcjonalnością systemu klasy MES są realizowane jako oddzielne moduły w oprogramowaniu i mogą być dołączane do rdzenia systemu w zależności od potrzeb przedsiębiorstwa.

Warto wspomnieć, że systemy klasy MES pozwalają również kontrolować przebieg procesów produkcyjnych i prowadzić ich weryfikację pod kątem zgodności ze specyfikacją technologiczną czy jakościową. Możliwa jest także natychmiastowa reakcja na zmiany zarówno wewnątrz przedsiębiorstwa (np. awarię maszyny), jak i zmiany w zewnętrznym otoczeniu firmy (np. wzrost kosztów zakupu surowców). Wdrożenie zaawansowanego systemu klasy MES wspierającego produkcję pozwala też znacznie lepiej wykorzystać kapitał przedsiębiorstwa, np. przez zastosowanie analiz porównawczych.

Prognozy rynkowe

Jak wynika z raportu Markets and Markets „Manufacturing Execution System Market by Deployment Type (On-Premises, On-Demand and Hybrid), Offering (Software and Services), Process Industry (Food & Beverages, Oil & Gas), Discrete Industry (Automotive, Medical Devices) – Global Forecast to 2022”, już w przyszłym roku wartość światowego rynku systemow MES wyniesie 12,6 mld USD, a jego wzrost do 2022 r. będzie się utrzymywał na poziomie 10,8%. Jak można się domyślić, największy wzrost rynku dla rozwiązań MES obserwowany będzie w Stanach Zjednoczonych i będzie miał miejsce w takich sektorach, jak: oczyszczanie wody i ścieków, produkcja żywność oraz w energetyce.

Popyt na systemy MES będzie rósł także w Europie (o 10,65% r./r.), w tym również w Polsce, gdzie obecnie w naszym kraju w pełni zautomatyzowanych jest zaledwie 15% fabryk, a wiele zakładów produkcyjnych wciąż nie ma profesjonalnych narzędzi do zarządzania produkcją i niezbędne obliczenia wykonuje korzystając z arkuszy kalkulacyjnych. Co ciekawe, potwierdzają to badania firmy BPSC z 2016 r., która przeprowadziła ankietę wśród 180 dużych i średnich polskich firm. Zapytano m.in. o narzędzia do planowania i monitorowania produkcji. Okazało się, że jedynie 67% z nich posiadało system ERP, który w połowie przypadków miał znacznie ograniczoną funkcjonalność. 47% przedsiębiorstw swoją produkcję planowało w arkuszach kalkulacyjnych (sic!).

Warto pamiętać, że za wdrożeniem systemu klasy MES przemawiają ogromne korzyści. Analitycy firmy badawczej Gartner podkreślają znaczną, uzyskiwaną w ciągu jednego roku od wdrożenia, poprawę jakości o 84%, redukcję cykli produkcyjnych o 82% oraz zmniejszenie kosztów pracy o72%. Bardzo duże oszczędności uzyskują już na samej redukcji nieplanowanych przestojów, a także na zwiększeniu wydajności związanej ze skróceniem cyklu produkcyjnego.

Jedną z największych raportowanych przez przedsiębiorców przeszkód we wdrożeniu systemów MES jest początkowy koszt inwestycji, a także dostosowanie jej do specyfiki przedsiębiorstwa. Na szczęście coraz więcej firm oferuje branżowe, dedykowane rozwiązania, które można znacznie łatwiej dostosować do indywidualnych potrzeb. Co więcej, funkcjonalność systemów MES może się znacznie różnić w zależności od dostawcy i „ukierunkowania na branżę”. Tego typu systemy rzadko wymagają kosztownych rozszerzeń czy przeróbek, dzięki czemu można je wdrożyć „z marszu”.

Dostępna jest też coraz szersza oferta systemów klasy MES działających w chmurze, dzięki czemu przedsiębiorstwo nie musi dysponować własną rozbudowaną infrastrukturą IT, dzięki czemu wdrożenie jest znacznie tańsze, a koszt można przenieść z kosztów inwestycyjnych na koszty operacyjne działania przedsiębiorstwa. W tym miejscu warto wspomnieć, że wśród istniejących, skrojonych pod kątem poszczególnych branż systemów MES znajdziemy dedykowane systemy dla producentów żywności i napojów, przemysłu motoryzacyjnego, obronnego, energetycznego, farmaceutycznego, metalurgicznego, tworzyw sztucznych, drzewnego czy obróbki mechanicznej.

Wybór rozwiązań MES jest ogromny. Raport Global Industry Analysts wymienia 64 znaczące na tym rynku światowe firmy, a liczba mniejszych i lokalnych producentów przekracza łącznie kilka tysięcy. Jednak na globalnym rynku dominuje kilka firm. Są to: ABB, Andea Solutions, Dassault Systemes, Emerson Electric, General Electric Company, Honeywell International, Rockwell Automation, SAP, Schneider Electric, Siemens, Werum IT Solutions i Yokogawa Electric. Jak widać wśród tych największych, jest również krakowska firma Andea Solutions, której klientami są m.in. Bombardier, Lincoln Electric, Autoliv czy Sudzucker.

Poziomy zarządzania przedsiębiorstwem

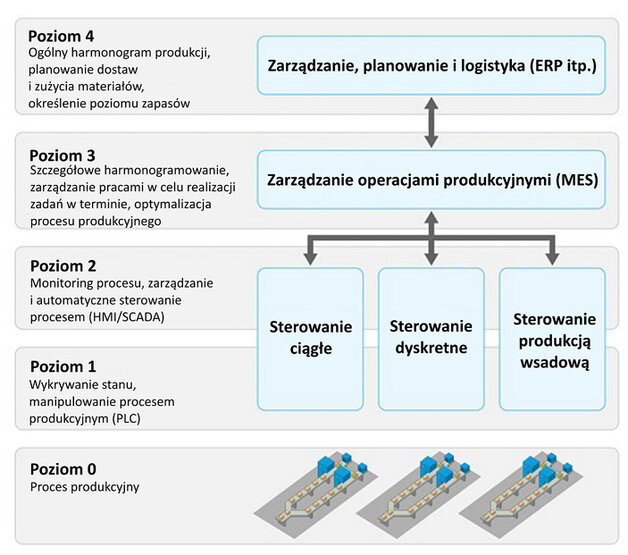

Zanim zajmiemy się wdrożeniami systemów MES, warto przyjrzeć się poziomom zarządzania przedsiębiorstwem wg standardu ANSI/ISA-95. W normach tych określono modelową strukturę, definicję pojęć i funkcje systemu MES. Co więcej, standard ten określa, które informacje muszą być wymieniane między systemami obsługującymi sprzedaż, finanse czy logistykę, a systemami odpowiedzialnymi za produkcję, utrzymanie ruchu bądź jakość. Standard ANSI/ISA-95 wprowadza też pojęcie poziomów przedsiębiorstwa i przypisuje im określone funkcje.

Pierwszym poziomem jest poziom „0”, który obejmuje fizyczny proces produkcyjny. Poziom „1” to maszyny i urządzenia wykonawcze, w tym systemy automatyki oraz czujniki przekazujące dane dotyczące procesu produkcyjnego i technologicznego. Poziom „2” tworzą systemy sterowania produkcją. Obejmuje on m.in. sterowniki PLC oraz systemy SCADA. Warto zauważyć, że do systemów poziomu „2” przekazywane są szczegółowe plany produkcji, instrukcje oraz oprogramowanie sterujące maszynami i systemami automatyki. Systemy poziomu „2” dostarczają zaś takie dane, jak informacje o zmiennych procesowych, alarmy związane z awariami czy raporty o zrealizowanych zadania produkcyjnych.

Na poziomie „3” znajdują się systemy klasy MES, które odpowiadają za operacyjne sterowanie produkcją, tak aby zrealizować zadania przekazane z systemów z poziomu „4” takich jak na przykład systemy ERP. Jak widać, poziom „3” ma integrować informacje ekonomiczne i szczegółowe dane produkcyjne. Innymi słowy system MES powinien prezentować informacje bezpośrednio kadrze zarządzającej przedsiębiorstwem oraz wymieniać je z systemami poziomu „4” czyli wspomnianym systemem ERP.

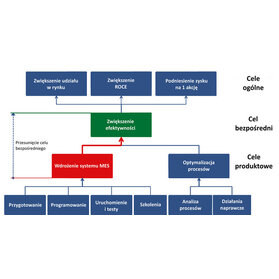

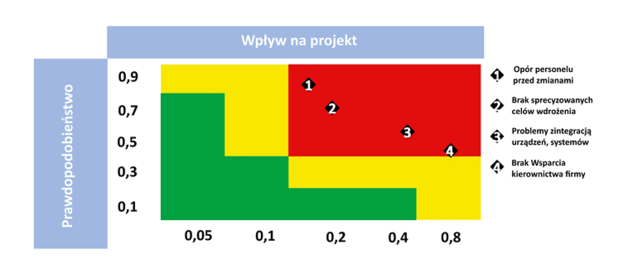

Wdrożenie systemu MES

Przyglądając się poziomom zarządzania przedsiębiorstwem wg standardu ANSI/ISA-95 widać wyraźnie, jak „wpięty” w procesową strukturę przedsiębiorstwa musi być system MES. Dlatego pierwszym krokiem zmierzającym do wdrożenia systemu zarządzania przedsiębiorstwem musi być audyt przedwdrożeniowy i szczegółowa analiza procesu produkcyjnego oraz wytypowanie obszarów, które nie działają w sposób zadowalający. Identyfikacja wąskich gardeł jest niezbędna do tego, aby stwierdzić czy wdrożenie systemu MES przyczyni się do rozwiązania istniejących problemów i czy w ogóle jest potrzebne. Pamiętajmy też, że systemy MES coraz częściej są ważnym elementem integracji maszyn zgodnie z koncepcją Przemysłu 4.0.

Audyt powinien skończyć się rozpoznaniem i zdefiniowaniem procesów zachodzących w przedsiębiorstwie i na jego podstawie przygotować już można zapytania ofertowe do producentów i dostawców oprogramowania. Etap ten jest niezbędny ponieważ umożliwia zdefiniowanie wymagań i oczekiwanych efektów wdrożenia systemu MES. Na tym etapie można też wstępnie zaplanować koszty całego przedsięwzięcia i oczekiwany zwrot czasu inwestycji. Warto pamiętać, że na całkowity koszt wdrożenia składają się nie tylko koszty zakupu sprzętu i oprogramowania, ale również czas poświęcony na wdrożenie, konfigurację, walidację systemu i szkolenia. Im będzie on krótszy, tym mniejsze koszty wdrożenia, przy czym ważna jest tu również funkcjonalność użytkowa samego oprogramowania oraz to czy jest ono dostępne w chmurze.

Na tym etapie przydatne jest określenie mierzalnych celów wdrożenia, dlatego kolejnym krokiem powinna być weryfikacja aktualnych i oczekiwanych po wdrożeniu wskaźników KPI (Key Performance Indicators), czyli tzw. kluczowych wskaźników efektywności. W firmach przemysłowych najczęściej korzysta się z kilku KPI, gdzie najważniejszym jest liczba wytworzonych produktów. Wskaźnik ten charakteryzuje wydajność w określonym przedziale czasu.

Kolejny ważny wskaźnik odnosi się do liczby odpadów produkcyjnych. Istotne jest tu, aby jego wartość nie przekraczała wcześniej zadanych wartości. W przeciwnym przypadku mamy do czynienia z nieprawidłowo przygotowanym procesem technologicznym lub problemami na linii produkcyjnej. Istotnym KPI jest też czas realizacji kompletnego zadania czyli wytworzenia gotowego produktu lub zakończenia etapu produkcji. Analiza tego wskaźnika ułatwia wykrycie tzw. wąskich gardeł.

Innym często wykorzystywanym wskaźnikiem jest OEE (Overall Equipment Effectiveness), który opisuje efektywność wykorzystania maszyn i urządzeń do produkcji. Jest on wypadkową trzech innych wskaźników, które opisują dostępność sprzętu, jego fizyczne wykorzystanie oraz jakość produkcji oznaczającej stosunek produktów dobrych do tych wybrakowanych. W analizie jej kosztów pomocny jest natomiast wskaźnik obrotu zapasami.

Przyjmuje się, że wdrożenie systemu MES jest niezbędne, jeśli bieżące wskaźniki KPI są zbyt niskie a czas i wyliczenia na podstawie danych produkcyjnych jest zbyt długi w stosunku do potrzeb zarządzania przedsiębiorstwem. Elementy te powinny być zdiagnozowane podczas audytu. Analiza przedwdrożeniowa powinna zagwarantować, że rozpatrywane lub oferowane rozwiązania będą swoim zakresem i funkcjami w pełni odpowiadać potrzebom przedsiębiorstwa. Rezultatem analizy przedwdrożeniowej jest koncepcja wdrożenia, określająca szczegółowo sposób, w jaki system ma pracować i w jaki sposób spełniać będzie stawiane mu wymagania. Jeżeli nie mamy odpowiednich kompetencji w firmie, analizę przedwdrożeniową należy powierzyć doświadczonej firmie doradczczej lub wybranemu wcześniej dostawcy systemu MES.

Wybór systemu MES

Przystępując do wdrożenia systemu wspomagającego zarządzanie produkcją trzeba sobie zdawać sprawę, że zazwyczaj wpływa on na sposób działania wielu działów przedsiębiorstwa, począwszy od działu produkcji, działu utrzymania ruchu oraz jakości, przez dział logistyki, planowania, IT i zarząd, skończywszy na dziale sprzedaży i marketingu. Popełnione błędy we wdrożeniu albo zły wybór samego systemu lub jego funkcjonalności będzie wpływał na działanie firmy przez długie lata. Dlatego wybór systemu i wdrożenie musi być przeprowadzone bardzo starannie i dokładnie.

We wdrożeniach systemów klasy MES najczęściej pojawia się potrzeba integracji z dwoma typami systemów lub urządzeń. Jedną z nich jest integracja z systemami sterowania maszyn i urządzeń. Musimy wiedzieć, czy urządzenia produkcyjne pozwalają na odczyt i zapis danych z wykorzystaniem dostępnych protokołów komunikacyjnych, system MES powinien też być przygotowany do takiej integracji – inaczej pojawią się nieprzewidziane koszty związane z dopasowywaniem urządzeń produkcyjnych do działania systemu. Pomocna w takiej sytuacji jest bardzo dokładna inwentaryzacja parku maszynowego.

Podobnie jest w przypadku integracji systemu MES ze stosowanym w firmie systemem ERP. Tutaj ważna jest otwartość obu systemów oraz dostępność specjalistów po stronie systemu ERP, którzy przygotują odpowiednie interfejsy programowe do automatycznego zasilania danymi.

Moduły systemu MES

Ważnym zadaniem związanym z wyborem systemu MES jest odpowiedni dobór modułów wykonawczych programu. Jeśli okaże się, że nie wybraliśmy wszystkich niezbędnych w przedsiębiorstwie elementów, będzie się to wiązało z dodatkowymi kosztami ich implementacji. Z kolei moduły rzadko lub w ogóle nieużywane podniosą niepotrzebnie koszty wdrożenia.

Jak widać istotna jest tu skalowalność systemu MES, która gwarantuje, że będzie on nie tylko realizował swoje funkcje, ale będzie go można w przyszłości rozbudować i łączyć z innymi systemami, zarówno w przypadku zmian w firmie o charakterze funkcjonalnym (np. rozszerzenie profilu produkcji), jak i ilościowym dotyczącym liczby maszyn, stanowisk roboczych oraz mierzonych wielkości takich jak wolumen produkcji, częstotliwość raportowania itp.

Podstawowym modułem systemu MES jest moduł zarządzania wykonywaniem produkcji. Do jego zadań należy monitorowanie procesu produkcji oraz zarządzanie zachodzącymi w jej trakcie zmianami. Zapewnia ona również inżynierom wsparcie dotyczące podejmowania decyzji produkcyjnych oraz odpowiada za dostarczanie informacji o awariach i nieprawidłowościach „na produkcji”

Kolejne moduły systemów klasy MES nie są już niezbędne do jego funkcjonowania, ale w większości przypadków są obecne w standardowych wdrożeniach systemu. Pierwszym z nich jest moduł zarządzania wydajnością i służy do monitorowania oraz analizy wydajności maszyn, linii oraz stanowisk produkcyjnych. Odpowiada za zbieranie informacje o przestojach i realizacji zleceń. Umożliwia też generowanie raportów dotyczących wspomnianego wcześniej wskaźnika OEE.

Kolejny moduł odpowiada za implementację funkcji śledzenia przebiegu procesu produkcji. Monitoruje dane o dostawcach, zużyciu surowców oraz zbiera informacje o zadaniach wykonywanych przez wszystkich pracowników. Informacje te gromadzone są w bazie danych i na ich podstawie można odtworzyć genealogię produkcji, co uwarunkowane jest różnego rodzaju normami i przepisami dotyczącymi serwisu posprzedażowego i ochroną środowiska. Niektóre branże wymagają też rejestracji parametrów i wyników testów dla każdego wytworzonego wyrobu tak, aby opis zadań mógł być uzupełniany o informacje o wadach wykrytych długo po tym jak produkt opuści zakład produkcyjny.

Z kolei moduł zarządzania jakością analizuje dane pomiarowe pod kątem odchyleń parametrów produkcyjnych i szuka przyczyn ich wystąpienia. Na tej podstawie można w czasie rzeczywistym wprowadzać odpowiednie działania korygujące. Moduł gromadzenia oraz akwizycji danych odpowiada za zapis informacji produkcyjnych rejestrowanych przez sterowniki PLC czy systemy SCADA. Zgromadzone informacje prezentowane w postaci m.in. graficznych raportów ułatwiających zarządzanie produkcją. System MES dostarcza informacji, które mogą wspomóc prewencję. Chodzi tu o analizę postojów, spadków wydajności, a zwiększona liczba wad wpływa na optymalizację planów przeglądów okresowych i ich synchronizację z planami produkcyjnymi.

Ważnym zadaniem jest kontrola zużycia surowców i mediów. Moduł zarządzania zasobami dostarcza informacji o stanie maszyn, materiałów, zapasów oraz przechowuje informacje o dokumentach wymaganych do wykonania danej operacji technologicznej, a także jest w stanie odpowiedzieć na pytanie ,ile energii i surowców zużyto na konkretne zadanie lub na wyprodukowanie konkretnego elementu. Podobną rolę odgrywa moduł zarządzania zasobami ludzkimi, odnosi się on do pracowników produkcyjnych, ich wydajności, przepracowanych godzin czy roboczogodzin niezbędnych do wykonania danej czynności lub operacji – składowane są tu też informacje m.in. o szkoleniach czy uprawnieniach poszczególnych pracowników.

System może mierzyć i rejestrować konsumpcję energii elektrycznej. Nie chodzi jednak o to aby wiedzieć, ile kWh zużyła dana maszyna czy hala. Zadaniem systemu MES jest odpowiedź na pytanie. Pozwala to nie tylko na optymalizację zużycia prądu, ale daje dane do rzeczywistej kalkulacji kosztów.

System MES powinien też synchronizować zużycie materiałów oraz półproduktów i planów produkcyjnych ze stanami magazynowymi – aby optymalizować zapasy i to w czasie rzeczywistym. Zbyt duże zapasy są stratą, za małe zagrażają ciągłości produkcji.

Ostatnim standardowo wdrażanym modułem jest zarządzania obiegiem dokumentów. Realizuje on funkcję kontroli przepływu dokumentów między działami przedsiębiorstwa, maszynami oraz pracownikami. Śledzone dokumenty to najczęściej dokumentacja techniczna, instrukcje, zapisy procedur, receptury, schematy, nastawy maszyn, zamówienia, zalecenia, harmonogramy oraz oprogramowanie sterujące. Warto zauważyć, że system MES powinien dostarczać „na miejsce” właściwą dokumentację operacyjną oraz kreować dokumentację poprodukcyjną. Pod pojęciem dokumentacji operacyjnej rozumie się przede wszystkim nastawy maszyn, programy CNC oraz receptury dostarczane bezpośrednio do komputerów sterujących maszyn.

Przemysł 4.0

Podobnie jak większość systemów informatycznych, również systemy klasy MES bardzo szybko ewoluują. Trendem, który obecnie determinuje rozwój systemów, jest idea Przemysłu 4.0. Jak wiadomo pod pojęciem tym kryje się integracja „inteligentnych” maszyn i systemów oraz automatyzacja procesów produkcyjnych mająca na celu zwiększenie wydajności wytwarzania, jej uelastycznienie oraz wprowadzenie opłacalności produkcji jednostkowej.

Dlatego systemy MES wykorzystują najnowsze technologie, takie jak Przemysłowy Internet Rzeczy, którego zadaniem jest dostarczenie jak najszerszej, cyfrowej informacji zwrotnej – nie tylko o procesach i operacjach produkcyjnych, ale również o produktach, które zostały już sprzedane klientom.

Kolejnym trendem wpływającym na funkcjonalność systemów MES jest implementacja technologii uczenia maszynowego. Uczenie maszynowe przez analizę historycznych i bieżących danych pozwala systemowi MES przewidzieć, kiedy mogą wystąpić problemy na linii produkcyjnej lub może zdarzyć się awaria. Co więcej, nowoczesne maszyny już obecnie udostępniają informacji o statusie urządzeń, dzięki czemu znacznie łatwiej wychwycić nadchodzące problemy.

Widać też trend związany z automatyzacją systemów MES i ich głębszą integrację z systemami planowania produkcji. Oprogramowanie MES coraz częściej integrowane jest z narzędziami klasy PLM do zarządzania życiem produktów, a także narzędziami wykorzystywanymi w projektowaniu. Dzięki temu informacje o kolejnych etapach tworzenia produktu są wizualizowane w czasie rzeczywistym i pozwalają na odpowiednie zaplanowanie i harmonogramowanie produkcji na pojedyncze, zindywidualizowane zamówienia.

Ostatnim z trendów jest przenoszenie systemów MES do środowiska chmurowego. Jak przewiduje IDC, już w 2020 r. 50–60% firm produkcyjnych na świecie będzie opierać swoje funkcjonowanie na platformach chmurowych – oczywiście chodzi tu w większości przypadków o chmurę prywatną, będąca w całości pod kontrolą działu IT przedsiębiorstwa.

Środowisko chmurowe zapewnia bowiem znacznie lepsze możliwości analityki biznesowej w czasie rzeczywistym, lepszą analizę dużych zbiorów danych, dostępność z każdego miejsca na świecie oraz wsparcie dla zaawansowanego przywracania systemu po awarii.

Przykładem przedsiębiorstwa, które wdrożyła system MES krakowskiej firmy Andea Solutions jest Autoliv – dostawca systemów bezpieczeństwa samochodowego. Obecnie korzysta z tej technologii w 82 obiektach w 27 krajach. Wdrożenie systemu klasy MES w chmurze sprawiło, że w firmie Autoliv o 30% skrócono czas reakcji na problemy związane z konserwacją maszyn, o 5% poprawiono dostępność operacyjną i o 12% zmniejszono kosztóy związane z częściami zamiennymi.

System klasy MES implementowany w chmurze jest narzędziem nie tylko dla dużych korporacji, ale również dla małych i średnich firm, które nie mają rozbudowanej infrastruktury IT. Oczywiście, wchodzą tu w grę usługi oferowane przez dostawców chmurowych, ale dzięki chmurze publicznej lub hybrydowej mają oni szansę na korzystanie z najnowszych, najbardziej zaawansowanych rozwiązań, na które do niedawna stać było tylko największe firmy na świecie.

Typowe funkcje systemu MES

- śledzenie i wizualizacja przebiegu produkcji w czasie rzeczywistym,

- śledzenie rzeczywistego czasu i wydajności pracy zarówno maszyn, jak i ludzi,

- śledzenie oraz rejestracja planowanych i nieplanowanych przestojów,

- planowanie i kontrola zleceń produkcyjnych,

- kontrola wykonania zleceń na poziomie operacyjnym,

- prognoza czasu realizacji zlecenia na podstawie rzeczywistych wskaźników produkcji,

- aktualizacja stanów magazynowych,

- zbieranie informacji o wadach i jakości produkowanych wyrobów,

- akwizycja danych z procesu technologicznego,

- wymiana danych ze sterownikami i systemami wizualizacji,

- natychmiastowe powiadamianie awaryjne o zatrzymaniach produkcji,

- automatyczne generowanie raportów,

- szczegółowa analiza zgromadzonych informacji,

- rozliczenia kosztów pośrednich i bezpośrednich produkcji,

- śledzenie przepływu wyrobów, półproduktów i części,

- harmonogramowanie przeglądów, przestojów i remontów,

- wymiana danych z systemami klasy MRP/ERP,

- współpraca z systemami klasy CMMS.

źródło: Automatyka 5/2019

Komentarze

blog comments powered by Disqus