Graficzne panele operatorskie z ekranem dotykowym

Marcin Zawisza drukuj

Panele z ekranem dotykowym są coraz częściej obecne w interfejsach operatorskich maszyn i urządzeń. Ich funkcjonalność łączy rosnące wymagania użytkowników, kształtowane przez powszechnie dostępne gadżety elektroniczne, z koniecznością zachowania wysokiego stopnia niezawodności podczas pracy w trudnych warunkach.

Przegląd rozwiązań dla małych i średnich aplikacji

Sektor HMI (ang. Human Machine Interface) jest jednym z prężniej rozwijających się na rynku urządzeń automatyki przemysłowej. Z roku na rok pojawiają się nowi producenci a dotychczasowi ciągle uzupełniają swoją ofertę, aby proponować rozwiązania jeszcze lepiej dopasowane do indywidualnego klienta.

Rodzaje rozwiązań dostępnych na rynku

Urządzenia klasy HMI można zgrupować, stosując wiele różnorodnych kryteriów. Jednym z powszechniej stosowanych jest wielkość aplikacji. Zgodnie z tym podziałem najmniej zaawansowanym, ale jednocześnie najtańszym rozwiązaniem dla małych aplikacji są proste panele tekstowe z klawiaturą. Umożliwiają one względnie komfortową obsługę, przy założeniu niewielkiej liczby parametrów i bardzo prostą diagnostykę.

Do bardziej wymagających zadań stosowane są panele graficzne o przekątnych od kilku do kilkunastu cali. Klawiaturę w tego rodzaju panelach coraz częściej zastępuje ekran dotykowy. Rozwiązania tego typu stosowane są głównie jako interfejs małych i średnich aplikacji, takich jak maszyny pakujące czy stacje procesowe. Graficzny wyświetlacz o wysokiej rozdzielczości i dużej głębi kolorów pozwala tworzyć przejrzyste i efektowne wizualizacje z intuicyjnym, dla użytkownika współczesnych smartfonów i tabletów, interfejsem dotykowym. W segmencie tym można spotkać również panele mobilne, które umożliwiają obniżenie kosztów i uproszczenie rozległych aplikacji, np. seria MP50 firmy B&R lub Handy GOT produkowane przez Mitsubishi Electric.

Najdroższymi, ale i najbardziej zaawansowanymi rozwiązaniami, są duże panele graficzne (o kilkunasto- lub kilkudziesięciocalowych przekątnych) oraz tzw. komputery panelowe (urządzenia, które w uproszczeniu integrują w jednej obudowie komputer przemysłowy i monitor). Z racji zastosowanych podzespołów (płyta główna, procesor) zapewniają one maksymalną kompatybilność z komputerami klasy PC, umożliwiając np. instalację oprogramowania klasy SCADA. Tego typu rozwiązania stosowane są głównie w większych aplikacjach (procesy i linie produkcyjne).

Rozwój systemów operacyjnych o cechach systemów czasu rzeczywistego, takich jak Windows CE, oraz programowych sterowników PLC (tzw. SoftPLC) sprawił, że w każdym z wymienionych segmentów poza klasycznymi panelami pełniącymi jedynie rolę interfejsu operatorskiego można spotkać rozwiązania oferujące zintegrowane funkcje wizualizacji i sterowania.

W artykule skupiono się na najpopularniejszych, graficznych panelach operatorskich w ich „podstawowej” formie, tj. bez sterownika PLC. W tab. 1 zestawiono parametry przykładowych paneli o przekątnych do 10 cali dostępnych na rynku. Nie należy jej przy tym traktować jako porównanie, ale raczej jak przegląd przykładowych rozwiązań z opisywanego segmentu.

Ważniejsze parametry

Większość współczesnych paneli graficznych ma wyświetlacze wykonane w technologii TFT LCD. Zasada działania wyświetlacza LCD (ang. Liquid Crystal Display) jest oparta na właściwościach cząsteczek w stanie ciekłego kryształu, które zmieniają swoją orientację pod wpływem przyłożonego pola elektrycznego, powodując zmianę sposobu polaryzacji światła. Najpopularniejszą technologią produkcji wyświetlaczy LCD jest obecnie TFT (ang. Thin Film Transistor). Zastąpiła ona technologię STN (ang. Super-Twisted Nematic Display) i charakteryzuje się zastosowaniem jako elementów sterujących cienkowarstwowych tranzystorów ulokowanych na szklanej płytce podłożowej, co w praktyce przekłada się na poprawienie kontrastu i zwiększenie szybkości, z jaką wyświetlany jest obraz.

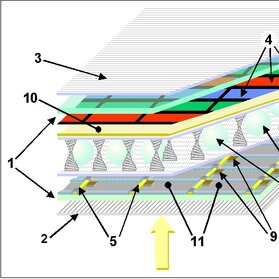

Budowa wyświetlacza TFT jest przedstawiona na rys. 1. Światło, przez poziomy filtr polaryzacyjny (2) i szklaną płytkę (1), trafia na warstwę ciekłego kryształu (7) z elementami dystansowymi (8), umieszczoną między dwiema elektrodami (10/11). Jeśli są one załączone, światło ulega skręceniu o 90°, co umożliwia mu przejście przez pionowy filtr polaryzacyjny (3). Sterowanie elektrodami zapewnia warstwa tranzystorów TFT (9) oraz pionowe i poziome linie sterujące (5/6). Kolory powstają w wyniku zastosowania filtra RGB (4).

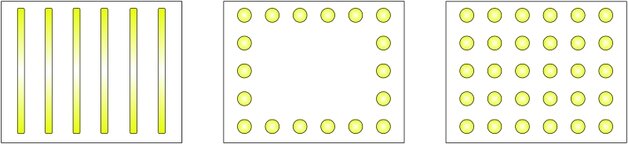

Do działania wyświetlacza TFT konieczne jest podświetlenie, a jakość wyświetlanego obrazu w istotnym stopniu zależy od zastosowanego źródła światła. Wykorzystywane początkowo tzw. zimne katody CCFL (ang. Cold Cathode Fluorescent Lamps) coraz częściej zastępowane są przez matryce LED (ang. Light Emitting Diodes) wykonane w dwóch wersjach – krawędziowej i z pełną siatką (rys. 2). Podświetlenie LED charakteryzuje się mniejszym w stosunku do CCFL zużyciem energii, pozwala zmniejszyć gabaryty wyświetlacza i nie wymaga okresowej wymiany. Zastosowanie podświetlenia CCFL pozwala natomiast osiągnąć cieplejsze barwy.

Omawiane w artykule graficzne panele operatorskie umożliwiają sterowanie za pomocą dotyku. Ekrany stosowane w elektronice użytkowej (np. telefonach komórkowych czy tabletach) wykorzystują w tym celu całe spektrum technologii. Może być to zmiana oporu elektrycznego między elektrodami wtopionymi w ekran (ekrany rezystancyjne), zmiana pojemności elektrycznej (ekrany pojemnościowe), przerwanie strumienia światła podczerwonego (ekrany optyczne) czy też zaburzenie fali akustycznej (ekrany SAW – ang. Surface Acoustic Wave). W przemysłowych panelach operatorskich prym wiedzie pierwsza metoda, choć zaczynają się również pojawiać pierwsze rozwiązania wykorzystujące ekrany pojemnościowe (np seria Automation Panel 900 Multitouch firmy B&R czy też nowa seria paneli QuickPanel+ firmy GE Intelligent Platforms), co pozwala na stosowanie tzw. wielodotyku (ang. Multi-Touch).

Rezystancyjne ekrany dotykowe w dużym uproszczeniu są zbudowane z dwóch przezroczystych elektrod, oddzielonych warstwą izolatora (rys. 3). Nacisk wywołany dotykiem powoduje ich zwarcie, a odczytane napięcia pozwalają określić jego miejsce (rys. 4). W zależności od konstrukcji interfesju elektrycznego matryce rezystancyjne można podzielić na 4-, 5- i 8-przewodowe.

Można zauważyć, że większość paneli operatorskich uwzględnionych w zestawieniu bazuje na procesorach z rodziny ARM (ang. Advanced RISC Machine), będących 32-bitowym rozwinięciem architektury typu RISC (ang. Reduced Instruction Set Computer). Tak, jak i inne konstrukcje typu RISC, charakteryzują się one wysoką wydajnością, osiągniętą przez ograniczenie liczby rozkazów oraz zastąpienie operacji wykonywanych na pamięci operacjami na rejestrach wewnętrznych. To wszystko zostało osiągnięte przy zmniejszonym poborze mocy, co zadecydowało o ich sukcesie w urządzeniach wbudowanych, m.in. w panelach operatorskich, gdzie do ich niezawodnej pracy musi wystarczyć chłodzenie pasywne. Kolejne generacje procesorów ARM produkowane są od połowy lat 80., m.in. przez takie firmy, jak Analog Device, Apple, Atmel, Freescale, IBM czy Intel. Ta ostatnia rozwija również jeszcze bardziej wydajną energetycznie architekturę StrongARM, której przedstawicielami są podane w zestawieniu procesory Intel XScale.

Częstotliwości taktowania wykorzystanych procesorów wahają się od setek megaherców do gigaherca i mimo że takie wartości nie robią dziś większego wrażenia, to należy pamiętać, iż w przypadku architektury ARM wiele operacji, standardowo wykonywanych w kilku cyklach (tj. w procesorach używanych w komputerach PC), wykonuje się w jednym cyklu procesora.

Pamięć paneli operatorskich, podobnie jak innych urządzeń mikroprocesorowych, można podzielić na ulotną i nieulotną. W uproszczeniu można przyjąć, że pamięć ulotna wykorzystywana jest do działania systemu operacyjnego i uruchomionych pod jego kontrolą aplikacji, a pamięć nieulotna do przechowywania danych, również po odłączeniu zasilania. Pamięcią ulotną są różnego rodzaju pamięci typu RAM, w większości popularne pamięci dynamiczne typu SDRAM (ang. Synchronous Dynamic RAM). Wymagają one okresowego odświeżania zawartości, ale są proste w konstrukcji i co za tym idzie – tanie. Z kolei w roli pamięci nieulotnej w panelach operatorskich stosuje się w większości przypadków pamięci Flash. Są one rozwinięciem kasowalnych elektrycznie pamięci typu EEPROM (ang. Electrically-Erasable Programmable Read-Only Memory) i mogą być produkowane w technologii NAND lub NOR. Pamięć NAND Flash jest szybka, ale umożliwia jedynie dostęp sekwencyjny. Pamięć NOR jest od niej wolniejsza i ma mniejszą trwałość, jednak umożliwia bezpośredni dostęp do każdej komórki. Oprócz pamięci Flash, jako pamięć nieulotną stosuje się również podtrzymywane bateryjnie pamięci SRAM (ang. Static RAM), a nawet nośniki krystaliczne typu FRAM (ang. Ferroelectric RAM). Pojemności rzędu gigabajtów osiąga się za pomocą dysków SSD (również opartych na pamięci Flash). Większość paneli operatorskich umożliwia rozszerzenie pamięci nieulotnej dzięki wbudowanym czytnikom kart pamięci (obsługującym najpopularniejsze formaty, jak Secure Digital – SD czy CompactFlash – CF) lub portom USB.

Stosowane systemy operacyjne można podzielić na dedykowane (stworzone przez producenta, np. na bazie Linuxa) oraz kolejne wersje systemu Microsoft Windows CE. Pierwsze rozwiązanie pozwala na daleko idącą optymalizację i zastosowanie sprzętu o gorszych parametrach. Windows CE jest na pewno bardziej wymagający pod względem sprzętowym od systemów dedykowanych, ale w zamian oferuje standardową platformę wraz z dużą liczbą dostępnych dla niej aplikacji oraz większą kompatybilność z komputerami PC z systemem Windows. Dostępne są również rozwiązania umożliwiające wybór systemu operacyjnego i zainstalowanego na nim oprogramowania (np. seria PMIopen oferowana przez firmę Pilz).

Jednym z podstawowych zadań paneli jest udostępnianie operatorowi parametrów procesowych. W tym celu konieczna jest komunikacja ze sterownikiem PLC/PAC. Starszym, ale ciągle jeszcze stosowanym rozwiązaniem jest komunikacja z użyciem portów szeregowych pracujących w standardzie RS-232, RS-422 lub RS-485. Praktycznie każdy z omawianych paneli ma co najmniej jeden taki port (niektóre nawet trzy). Współczesnym standardem komunikacyjnym jest jednak Ethernet w standardzie 100BASE-TX (100 Mb/s) lub wolniejszym 10BASE-T (10 Mb/s). Poza komunikacją PLC-HMI Ethernet umożliwia także zdalny dostęp do panelu, a w przypadku, gdy realizuje funkcję bramy sieciowej (gateway) – także do podłączonych do niego urządzeń. Funkcja ta (zwana niekiedy trybem transparentnym) umożliwia zdalny dostęp do sterownika PLC, który nie ma portu Ethernet.

Producenci paneli coraz częściej wzbogacają ich funkcjonalność o różnego rodzaju serwery. Mogą to być standardowe rozwiązania, np. serwer WWW, FTP lub VNC oraz dedykowane aplikacje producenta. Może być to również serwer OPC, umożliwiający integrację z wyższym poziomem zarządzania (systemy klasy MES).

Poza portami RS oraz Ethernet standardem jest również co najmniej jeden port USB. Warto przy tym przypomnieć, że standard USB przewiduje porty typu host (kontroler) oraz device (urządzenie). Do portu typu host można podłączyć klawiaturę, mysz lub drukarkę. Z kolei port typu device może być stosowany do podłączenia panelu do komputera w celu konfiguracji.

Poza warstwą sprzętową o możliwościach panelu decyduje również oprogramowanie narzędziowe używane do jego konfiguracji i tworzenia wizualizacji. Oprogramowanie narzędziowe może być przy tym darmowym dodatkiem do panelu, ale też istotnym (choć jednokrotnym) kosztem, który należy wziąć pod uwagę przy zakupie. Podstawowe funkcje – alarmy, logowanie danych i ich wyświetlanie w postaci trendów, obsługa receptur oraz kontrola dostępu są coraz częściej uzupełniane o możliwość tworzenia zaawansowanych makr za pomocą popularnych języków programowania, jak Visual Basic czy nawet funkcji w ANSI C (np. seria NB firmy Omron). Zaawansowane możliwości graficzne umożliwiają producentom udostępnianie funkcjonalności przeglądarek dokumentów i to nie tylko w formacie PDF, ale nawet w formatach popularnych pakietów biurowych. Coraz częściej panele operatorskie mają dodatkowe funkcje, np. tworzenie raportów i powiadamiania SMS-em lub e-mailem.

Warto tutaj wspomnieć o ciekawej alternatywie, jaką są panele operatorskie wyświetlające wizualizację zapisaną w sterowniku PLC (np. seria MP50 firmy B&R lub Saia-Burges Web Panel MB). Zainstalowane na nich oprogramowanie ogranicza się w takim wypadku jedynie do systemu operacyjnego i przeglądarki (VNC w przypadku MP50 czy WWW w Web Panel MB). Konfiguracja panelu ogranicza się w takim wypadku jedynie do ustawienia parametrów połączenia (najczęściej adresu IP sterownika). Cecha ta jest użyteczna szczególnie w przypadku paneli mobilnych.

Z punktu widzenia osoby tworzącej wizualizacje bardzo istotny jest również sposób połączenia jej elementów ze zmiennymi w programie PLC. Tendencją jest zastępowanie mało wygodnych powiązań z użyciem adresów powiązaniami za pomocą nazwy. Najbardziej przyjazne dla użytkownika rozwiązania umożliwiają nawet wskazanie zmiennych bezpośrednio z podłączonego sterownika PLC (rys. 5) – najprościej jest oczywiście powiązać sprzęt jednego producenta (np. sterowniki Compact/ControlLogix z panelami PanelView Plus firmy Rockwell Automation czy też sterowniki VersaMax/RX3i z panelami QuickPanel View firmy GE Intelligent Platforms). W tab. 2 zestawiono przykładowe panele i producentów sterowników PLC, z których sprzętem one współpracują.

Pod względem konstrukcji warto zwrócić uwagę na takie cechy, jak porty umożliwiające montaż dodatkowych kart czy modułowa budowa (separacja wyświetlacza i elektroniki, umożliwiająca ich niezależną wymianę). Interesującym rozwinięciem tej koncepcji jest system montażu zastosowany np. w panelach serii HMISTU firmy Schneider Electric (montaż w standardowym otworze pod przycisk dzięki separacji wyświetlacza i reszty elektroniki).

Kierunki dalszego rozwoju

W najbliższej przyszłości można spodziewać się coraz większej popularyzacji paneli dotykowych kosztem stopniowej eliminacji urządzeń wyposażonych w klawiaturę. Będzie to efektem taniejących ekranów dotykowych i faktu, że tego rodzaju sterowanie stanie się swoistym standardem w przemyśle, podobnie jak ma to miejsce obecnie w elektronice użytkowej. Niewykluczone, że dominujące w tej chwili na rynku HMI ekrany rezystancyjne zostaną zastąpione pojemnościowymi (lub innymi), co z kolei umożliwi tworzenie coraz bardziej intuicyjnych interfejsów w oparciu o funkcje Multi-Touch.

W rozwiązaniach dotyczących oprogramowania widać obecnie dwie strategie producentów. W segmencie ekonomicznym stosują oni dedykowane systemy operacyjne, które minimalizują wymagania sprzętowe, a w droższych rozwiązaniach system Windows CE (zmodyfikowany na potrzeby konkretnej platformy). Taniejące podzespoły mogą sprawić, że przestanie być opłacalne utrzymywanie niezależnych rozwiązań software’owych. Być może nastąpi nawet pewna standaryzacja oprogramowania narzędziowego, jak ma to obecnie miejsce na rynku sterowników PLC.

Tendencją, która rzuca się w oczy najbardziej, nie tylko na rynku HMI, ale na całym rynku urządzeń automatyki przemysłowej, jest coraz dynamiczniejsze rozwijanie funkcjonalności znanych do tej pory wyłącznie z branży IT. W ten sposób integracja z siecią Ethernet oraz coraz wydajniejsze procesory sprawiły, że panele operatorskie przestały być już tylko akcesoriami do parametryzacji sterownika PLC, stając się lokalnymi centrami gromadzącymi i udostępniającymi dane, przejmując funkcje bram, a nawet serwerów WWW czy FTP. W efekcie zaczyna zacierać się również granica między systemami HMI i SCADA – te pierwsze przejmują coraz więcej cech tych drugich.

Więcej informacji oraz zestawienia tabelaryczne parametrów paneli dostępne są w numerze PAR 12/2013. Zapraszamy do lektury!

źródło: PAR 12/2013

Komentarze

blog comments powered by Disqus