Systemy MES a optymalizacja produkcji

Krzysztof Jaroszewski Zachodniopomorski Uniwersytet Technologiczny w Szczecinie drukuj

Dziś bardzo istotne znaczenie ma optymalne wykorzystanie zasobów przedsiębiorstwa. Oczywiste jest, iż skutecznie prosperujące przedsiębiorstwo produkcyjne powstaje w oparciu o dobry pomysł na produkt oraz dzięki odpowiedniemu zaplanowaniu cyklu produkcyjnego. Dobrze zaplanowany proces produkcyjny zapewnia uzyskanie lepszego wyniku ekonomicznego. Co jednak oznacza prawidłowo zaprojektowany proces?

Prawidłowo zaprojektowany proces musi uwzględniać wszystkie zasoby przedsiębiorstwa. Mowa tu zarówno o kadrze, jak i parku maszynowym oraz całej infrastrukturze lokalowej, a także surowcach i rynku zbytu. Do tego potrzebne jest prawidłowe konsumowanie tych zasobów, czyli zarządzanie nimi. Można w tym celu oczywiście wykorzystać odpowiednie narzędzia wspomagające planowanie wydajności produkcji. Jednak aby planować, trzeba przede wszystkim znać stan bieżący procesu, a w przypadku funkcjonującej już linii produkcyjnej, wskazane byłoby posiadanie i analizowanie danych historycznych. Dane dotyczące aktualnego stanu magazynowego oraz dane na temat wykorzystywanych i dostępnych zasobów przedsiębiorstwa pozwalają dostrzec zatory i nie w pełni wykorzystane moce przerobowe maszyn i pracowników.

W celu przetransferowania i odpowiedniego zwizualizowania danych z poziomu produkcji na poziom zarządzania przedsiębiorstwem, konieczne jest zastosowanie elektronicznych urządzeń pomiarowych, często niezbędnych także z punktu widzenia realizacji procesu sterowania. Cennym źródłem informacji mogą być także pracownicy, którzy część informacji procesowych mogą wprowadzać bezpośrednio do systemu monitorowania. Należy jednak zaznaczyć, że automatyczny sposób gromadzenia danych jest dużo efektywniejszy z uwagi na działanie w czasie rzeczywistym oraz ze względu na większą pewność w kwestii przekazywania danych. Zgromadzone w systemie dane pozwalają na uzyskanie informacji zwrotnych, np. o stopniu wykonania produkcji, i dzięki temu pozwalają podejmować na bieżąco właściwe decyzje oraz reagować możliwie szybko na nieprawidłowości pojawiające się w czasie procesu produkcyjnego. Pozyskane dane z procesu produkcyjnego umożliwiają również analizę kluczowych wskaźników efektywności produkcji i uzyskanie rzeczywistego obrazu wykorzystania zdolności produkcyjnych przedsiębiorstwa.

Wspomaganie zarządzania produkcją

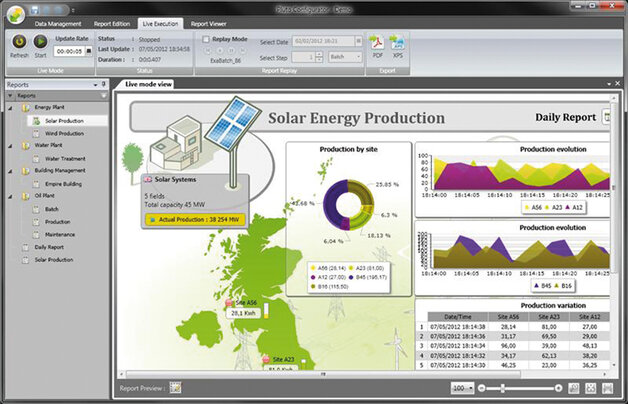

Współcześnie pojęcie klasycznej wizualizacji jest coraz powszechniej rozumiane, jako dostarczenie nie tylko bieżącej informacji o stanie obiektu, ale również jako skomplikowany system zbierania danych i wielowymiarowego raportowania produkcji. To elastyczne raporty stanowią dziś o atrakcyjności produktu i stopie zwrotu inwestycji. Celem systemów komputerowych, stosowanych w układach automatycznego sterowania, jest znalezienie przyczyn przestojów, wad, strat, stworzenie genealogii produktu oraz gromadzenie pełnych danych pomiarowych. Przez to możliwe jest podniesienie efektywności i wydajności produkcji.

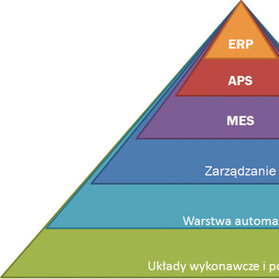

MES a ERP

Systemy wspomagania zarządzania produkcją, bazujące na specjalistycznym oprogramowaniu (MES – ang. Manufacturing Execution System, tłumaczone na język polski jako „system realizacji produkcji”), oferowane są przez różne firmy. Mogą stanowić doskonałe narzędzie niższego poziomu w stosunku do systemów planowania zasobów przedsiębiorstwa (ERP – ang. Enterprise Resource Planning). Podstawową różnicą między systemami MES i ERP jest właśnie poziom, na jakim występują w piramidzie obrazującej zarządzanie w przedsiębiorstwie oraz sposób gromadzenia i przetwarzania danych. Do systemów ERP dane mogą być wprowadzane ręcznie (i najczęściej są) i służą do analizy długodystansowej, globalnej nawet w skali całego konglomeratu, a co więcej, przeprowadzanej w dłuższych odstępach czasu. Z kolei systemy MES, połączone bezpośrednio z systemami sterowania, gromadzą i przetwarzają dane na bieżąco, dając informacje o stanie obiektu, czyli parku maszynowego, sprawności produkcji itp.

Producenci systemów MES

Znaczącym producentem na światowym rynku oprogramowania typu MES jest amerykańska firma Wonderware, proponująca także w swojej ofercie oprogramowanie Wonderware Enterprise Integrator. To ostatnie służy do łatwego zintegrowania systemów MES i ERP przez projektowanie, budowanie, instalowanie i utrzymanie bezpiecznych, zestandaryzowanych aplikacji, integrujących operacje produkcyjne z aplikacjami biznesowymi przedsiębiorstwa. Podobne produkty oferuje jednak wiele innych znanych firm, takich jak m.in. Siemens (WinCC), GE Intelligent Platforms (Proficy Plant Application), Bosch Rexroth (Factory Information Systems), Rockwell Automation (METRICS) oraz mniej popularnych, szczególnie na naszym rynku, i często o mniejszym spektrum oferowanych funkcjonalności: BEMET (Plan-de-CAMpagne), Progea (Movicon), InduSoft Business Development (InduSoft Web Studio), Ocean Data System (Dream Raport), czy Iconics (BizViz). Na rynku krajowym nie brakuje także rodzimych firm, oferujących rozbudowane o moduły MES systemy HMI/SCADA. Należą do nich: Askom (Asix), COPA-DATA (Zenon) i Queris (Queris MES).

MES – funkcje podstawowe

Zgromadzone w bazach danych szczegółowe informacje o aktualnie realizowanych i ukończonych zleceniach produkcyjnych, są wykorzystywane przez oprogramowanie klasy MES do generowania raportów, pozwalających na analizę zarządzania operacjami oraz do wyliczania wskaźnika całkowitej efektywności (OEF – ang. Overall Equipment Effectiveness) poszczególnych maszyn i całych linii produkcyjnych lub fabryk. Ponadto systemy MES pozwalają na śledzenie procesów produkcyjnych pod kątem ich przebiegu, wydajności maszyn oraz jakości produkcji. Systemy te bazują na wiarygodnych danych produkcyjnych, gromadzonych w sposób automatyczny.

W każdym systemie klasy MES występuje wiele narzędzi dostarczających funkcje przydane w wybranych obszarach. O zaletach wdrażania systemów MES wie wiele firm z branży IT. Również polscy producenci oprogramowania, tacy jak np. firma Queris, proponują przedsiębiorstwom produkty klasy MES o funkcjach podobnych do rozwiązań światowych, umożliwiające również integrację z systemami ERP.

Śledzenie produkcji

W celu zapewnienia wysokiej wydajności produkcji konieczne jest jej odpowiednie zaprojektowanie, przez wyznaczenie najbardziej efektywnych marszrut. Można tego dokonać np. na drodze modelowania i symulowania różnych wariantów marszrut. Takie podejście wydaje się najskuteczniejsze. Dobre przygotowanie produkcji wymaga także stworzenia precyzyjnych list materiałowych. Na wydajność produkcji wpływ mają też inne czynniki, m.in. związane z zarządzaniem pozostałymi zasobami przedsiębiorstwa i z obiegiem dokumentacji.

Do monitorowania produkcji oraz zarządzania operacjami firma Wonderware proponuje wykorzystanie narzędzia Wonderware MES Operation. Pakiet ten umożliwia modelowanie marszrut procesowych, przepływu operacji produkcyjnych oraz tworzenie list materiałowych. Pozwala także na zarządzanie zleceniami produkcyjnymi, obiegiem dokumentów, magazynami i przepływami międzymagazynowymi, zasobami ludzkimi i certyfikatami użytkowników. Taki zestaw funkcji pozwala na wgląd w cały proces produkcyjny w czasie rzeczywistym, począwszy od etapu planowania, a skończywszy na rzeczywistym wykonaniu poszczególnych operacji produkcyjnych. Również inne pakiety oprogramowania, jak np. Plan-de-CAMpagne holenderskiej firmy BEMET, oferowany na polskim rynku przez firmę Datacomp Polska, pozwalają na bieżące śledzenie przebiegu produkcji.

Zarządzenie wydajnością produkcji

Wydajność produkcji jest związana z wydajnością poszczególnych maszyn oraz zaplanowaniem ich przydziału. Na wydajność negatywny wpływ mają przestoje maszyn i urządzeń, szczególnie te nieprzewidziane, wynikające z pojawiających się defektów i/lub uszkodzeń. Równie niekorzystnym efektem jest pojawianie się wąskich gardeł produkcyjnych. Identyfikacja najbardziej podatnych na defekty i uszkodzenia elementów linii produkcyjnych, powodujących przestoje, daje możliwość podjęcia stosownych działań zaradczych, ich generalny remont lub wymianę. Natomiast rozpoznanie miejsc powstawania wąskich gardeł może pozwolić na inne zaplanowanie procesu produkcyjnego, eliminującego lub znacznie ograniczającego ten problem.

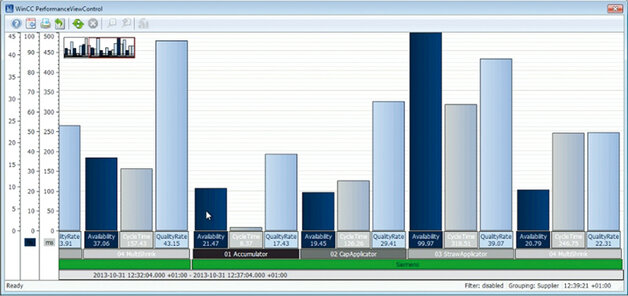

Na podstawie danych dotyczących produkcji, stosowne narzędzia, takie jak np. Wonderware MES Performance, umożliwiają śledzenie i raportowanie liczby i czasów trwania przestojów oraz monitorowanie i wyliczanie wartości wskaźnika efektywności, które to informacje mogą być wprost wykorzystane do przeciwdziałania opisanym problemom. Podobne usługi oferuje także pakiet WinCC/PerformanceMonitor firmy Siemens.

Zarządzanie jakością produkcji

Nawet poprawnie zaprojektowany proces produkcyjny nie jest w stanie zapewnić stałej wysokiej jakości produktu, z uwagi na wpływ na jakość produktu wielu losowych czynników, trudnych do uwzględnienia i wyeliminowania na poziomie linii produkcyjnej. Niemniej jednak jakość produktu jest zawsze kluczowa. To ona przekłada się na jego zbywalność, a przez to na wynik ekonomiczny przedsiębiorstwa. Dodatkowo często produkty muszą spełniać wymagania odpowiednich dla nich norm, aby w ogóle mogły być odebrane przez klienta. Zatem obniżenie jakości produkcji, powodujące niespełnianie wymagań norm przez produkt, czyni go zwykłym, choć bardzo drogim produktem ubocznym.

Kluczowe powinno być zatem bieżące monitorowanie zgodności produktów z założonymi wymaganiami norm i rejestrowanie w czasie rzeczywistym ewentualnych odchyłów od specyfikacji takiego produktu. Daje to możliwość szybkiego wychwycenia produktów wadliwych, niewprowadzania ich do obiegu oraz poszukiwania przyczyn wystąpienia produkcji o obniżonej jakości, a co najważniejsze – takiego wpływu na proces, aby zapewnić przywrócenie produkcji zgodnie ze specyfikacją.

Pomoc w tego typu czynnościach diagnostycznych może zapewnić pakiet Wonderware MES Quality. Pozwala on na zarządzanie jakością przez definiowanie kryteriów jakościowych produkcji, a następnie analizę statystyczną procesów. Do kompleksowego monitorowania jakościowych parametrów produkcji i analizy danych procesowych post factum oraz analizy danych pochodzących z innych systemów (przez wyliczenie wskaźników statystycznych), proponowany jest pakiet Wonderware QI Analyst. Również odpowiednie wykorzystanie funkcji oprogramowania Plan-de-CAMpagne pozwala na sprawne zarządzanie jakością produkcji.

Zarządzanie energią

Jednym z zasobów, na bieżąco kupowanych i zużywanych przez zakład produkcyjny, jest energia elektryczna, niezbędna do napędzania maszyn i urządzeń pracujących na linii produkcyjnej. Często koszt energii jest znaczący w całkowitym koszcie wytworzenia produktu. Stąd konieczność stałego monitorowania zużycia tego zasobu, ale także efektywnego planowania jego zapotrzebowania. Z kolei produkcja energii elektrycznej jest związana z emisją szkodliwych dla środowiska substancji, w szczególności gazów. Monitorowanie tego typu związków nabiera szczególnego znaczenia w czasach, kiedy obserwowany jest wzrost efektu cieplarnianego oraz w obliczu coraz bardziej restrykcyjnych wymogów ze strony regulacji prawnych, mających na celu ograniczenie wpływu zakładów produkcyjnych na środowisko.

Dla przedsiębiorstw chcących wprowadzić planowaną gospodarkę energią firma Siemens przygotowała specjalne narzędzie o nazwie B.Data, które może być zintegrowane z systemem ogólnego przeznaczenia WinCC lub PCS 7 firmy Siemens lub może stanowić samodzielny moduł, współpracujący z innymi systemami. Z kolei firma COPA-DATA

oferuje oprogramowanie do raportowania Zenon Analyzer. Jedną z funkcjonalności jest możliwość monitorowania zużycia energii, zgodnie z wymaganiami międzynarodowej normy ISO 50001, a tym samym zarządzanie danymi energetycznymi.

MES dla procesów wsadowych

Stosowane w przemyśle farmaceutycznym, chemicznym, petrochemicznym i podobnych procesy wsadowe muszą spełniać wymagania odpowiednich norm, nawet przy zmianie profilu produkcji. Do poprawnego prowadzenia tego typu procesów przydatne są narzędzia, pozwalające na modelowanie zachodzących działań, a także gromadzenie receptur oraz historii produkcji, pozwalającej na ustalenie genealogii produktu. Dodatkowo przydatne są informacje o bieżących stanach magazynowych, wykorzystaniu surowców i urządzeń. Dla tego typu specyficznych procesów firma Wonderware przygotowała specjalny pakiet InBatch, umożliwiający wykonanie wymienionych wcześniej czynności.

Kto stosuje systemy MES?

O zaletach wprowadzenia systemów MES przekonało się już wiele firm, w których po wdrożeniu zanotowano wyraźne korzyści finansowe, związane lepszym zarządzaniem wydajnością produkcji. Oprogramowanie Wonderware używane jest np. w firmie Multilayer Pipe Company, która jest jednym z największych europejskich producentów rur wielowarstwowych oraz rur z polietylenu sieciowanego. Również w fabryce firmy Amica Wronki wdrożono oprogramowanie Wonderware, które pomaga wykrywać przestoje oraz monitorować wydajność produkcji. Firma SAPA Aluminium korzysta natomiast z rozwiązania PSImes, wspierającego zarówno produkcję seryjną, w tym krótkoseryjną, jak i jednostkową. Dzięki temu może elastycznie i szybko reagować na wszystkie zdarzenia w czasie procesu produkcyjnego, dbając, by zamówienia klienta były gotowe na czas. Dla spółki Nomanet firma Queris zrealizowała duży projekt, polegający na całkowitej automatyzacji produkcji. W tym zleceniu wykorzystano praktycznie cały wachlarz usług, wdrażając m.in. autorski system klasy MES.

Krzysztof Jaroszewski

Zachodniopomorski Uniwersytet Technologiczny

w Szczecinie

Artykuł w całości w numerze PAR 5/2014. Zapraszamy do lektury!

Słowa kluczowe

MONITOROWANIE WYDAJNOŚCI PRODUKCJI, MONITOROWANIE WYDAJNOŚCI PRODUKCJISystemy MES a optymalizacja produkcji, Piramida systemu zarządzania przedsiębiorstwemFot. ASTOR Gromadzenie i wykorzystania danych procesowych – Wonderware Historian Wizualizacja procesów – Wonderware InTouchTemat numeru MONITOROWANIE WYDAJNOŚCI PRODUKCJI Ekran stworzonego w oprogramowani, Zarządzanie marszrutami procesowymi – Wonderware MES OperationsPrzykładowe raporty generowane przez oprogramowanie B.Data firmy SiemensPanel konfiguracyjny programu PLUTO

Komentarze

blog comments powered by Disqus