Zrobotyzowane stanowisko spawalnicze z technologią CMT

Redakcja serwisu (Łukasiewicz – PIAP) drukuj

Technologia CMT (Cold Metal Transfer) podnosi jakość i dokładność spawów, a szczególnie precyzyjnych wąskich spojeń, łączących cienkie blachy i profile. W artykule omówiono aplikację zestawu urządzeń CMT powiązanych z robotem, zastosowaną do spawania asortymentu stołów terapeutycznych.

Przemysłowy Instytut Automatyki i Pomiarów opracował i wdrożył zrobotyzowane stanowisko spawania ram stołów terapeutycznych do masażu leczniczego, produkowanych przez firmę Meden-Inmed Sp. z o.o. z Koszalina. Firma ta jest znanym producentem szerokiego asortymentu urządzeń medycznych. Aplikację zrealizowano w 2008 r., a pełną wydajność stanowisko osiągnęło w pierwszym kwartale 2009 r.

Założenia projektu

Głównym celem robotyzacji procesu było poprawienie jakości spawania, tak by ramy stołów spełniały bardzo wysokie wymagania dotyczące poziomu dokładności, powtarzalności wykonania i estetyki, stawiane obecnie urządzeniom medycznym. Zaplanowano także, że produkt nie będzie wymagał obróbki wykańczającej po spawaniu oraz że linia produkcyjna uzyska większą wydajność.

Ramy stołów o długości do 2 m można zaliczyć do wyrobów wielkogabarytowych. Dokładność wymiarów gotowych ram ustalono na poziomie ±0,2 mm, dopuszczając wyjątkowo, w najtrudniejszych miejscach, dokładność nie gorszą niż ±0,5 mm.

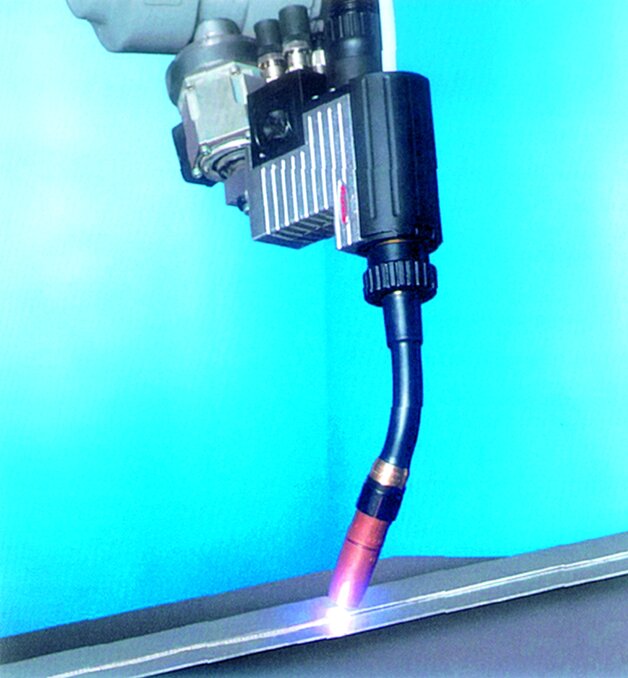

Spawanie CMT

Technologię CMT, czyli Cold Metal Transfer (przejście zimnego metalu), po raz pierwszy zaprezentowano na Międzynarodowych Targach Schweissen und Schneiden w 2005 roku przez austriacką firmę Fronius International GmbH. W stosowanej dotychczas szeroko metodzie MIG/MAG do pewnego odrywania się kropli metalu konieczny jest płynący ciągle prąd o dużej wartości, co może powodować nadmierne nagrzewanie okolicy spawu, i prowadzić do deformacji. Powstaje też silne iskrzenie, połączone ze znaczną emisją zanieczyszczeń. Istotą metody CMT jest zmiana sposobu podawania drutu spawalniczego i regulacji prądu. Drut jest nie tylko podawany naprzód, do jeziorka ciekłego metalu, lecz także cyklicznie wycofywany. Najważniejszym wyróżnikiem procesu staje się drgający ruch spoiwa.

W szybko działającej pętli sprzężenia zwrotnego pracują: układ pomiarowy i analizy prędkości podawania i cofania drutu, regulator mikrokomputerowy oraz serwonapęd prądu przemiennego, umieszczony w uchwycie spawalniczym. Tak zestawiony układ sterowania spawarki realizuje proces CMT poprzez bardzo szybkie zmiany prędkości i kierunku podawania drutu. Ruchy naprzód i wstecz mają częstotliwości do 70 Hz, a chwilowe wartości przyspieszeń drutu w urządzeniach CMT są ok. 130 razy większe niż w metodzie MIG/MAG. Wprowadzono również szybką regulację prądu spawania, co pozwala bardziej precyzyjnie utrzymywać dynamiczną równowagę wszystkich parametrów procesu.

Spawanie odbywa się przy mniejszych wartościach prądu, napięcia i mocy, przy czym wartości zadane są dokładnie utrzymywane. Zmniejszeniu ulega strefa wpływu ciepła, mniejsze są odkształcenia spawanych materiałów, poprawia się geometria spoiny, co w konsekwencji prowadzi do zwiększenia dokładności jej wykonania. Ponieważ proces jest o wiele bliższy optymalnemu, można bezpiecznie zwiększyć liniową prędkość spawania, nawet do 2 czy 3 m/min. Szybka i precyzyjna regulacja prądu wielokrotnie zmniejsza iskrzenie i odpryski spawalnicze. Także proces zajarzania łuku został udoskonalony: praktycznie zlikwidowano odpryski w tej fazie, a czas zajarzania zmniejszono dwukrotnie.

Najważniejsze zastosowania technologii CMT obejmują spawanie cienkich elementów, np. blach o grubości nawet 0,5 mm, łączenie ze sobą elementów stalowych i aluminiowych oraz lutospawanie bezodpryskowe. W wielu zastosowaniach jakość spoiny jest tak wysoka, że zbędne staje się oczyszczanie i szlifowanie po spawaniu.

Wybrany sprzęt

Konfigurację systemu spawania do omawianej aplikacji oraz dobór urządzeń przeprowadzono we współpracy z przedstawicielstwem firmy. Określono, że będzie potrzebna spawarka pulsacyjna, serii TPS CMT, stanowiąca urządzenie przekształtnikowe, całkowicie zdigitalizowane, ze sterowaniem mikrokomputerowym. Uwzględniając specyfikę procesu spawania ram ustalono konieczne wartości prądu i mocy spawarki i na tej podstawie została wybrana spawarka typu TransPuls Synergic TPS 4000 CMT. Jest ona zasilana trójfazowo, napięciem 3 × 380 ÷ 460 V. Pobierana moc wynosi 10,6 ÷ 12,4 kVA, a sprawność: 88 ÷ 91%. Zakres prądu spawania można regulować w zakresie od 3 A do 400 A i jest ustalany w warunkach cyklu 10 min/40 °C, 50 % 400 A. Napięcie robocze mieści się w przedziale: 14,2 ÷ 34 V. Jako pulpit zdalnego sterowania spawarki zastosowano model RCU 5000i, z wyświetlaczem tekstowym i rozwijanym menu. Pulpit monitoruje dane procesu spawania oraz umożliwia operatorowi pełną kontrolę parametrów. Użyta chłodnica płynowa, typu FK 4000-R FC, może przenosić moc do 2 kW.

Interfejs robota

Podajnik drutu, typu VR 7000-CMT MO/K, sterowany cyfrowo, dostosowany do wszystkich typów drutów spawalniczych spotykanych na rynku, zapewnia wysoką dokładność i powtarzalność nastaw prędkości podawania drutu. Uchwyt spawalniczy (głowicę) napędza jednostka Robacta Drive CMT. Głowica mocowana jest złączem antykolizyjnym na ramieniu robota i realizuje precyzyjny wibracyjny proces wydawania drutu. Głównym elementem głowicy jest silnik asynchroniczny prądu przemiennego, bezprzekładniowy, sterowany cyfrowo. Ponadto na głowicy jest zamontowany palnik spawalniczy Fronius.

Bufor drutu, odsprzęga mechanicznie długie odcinki drutu oraz zawiera dodatkowy magazyn drutu, kompensujący wahania szybkości poboru. Bufor jest zamocowany na wieszaku przy robocie.

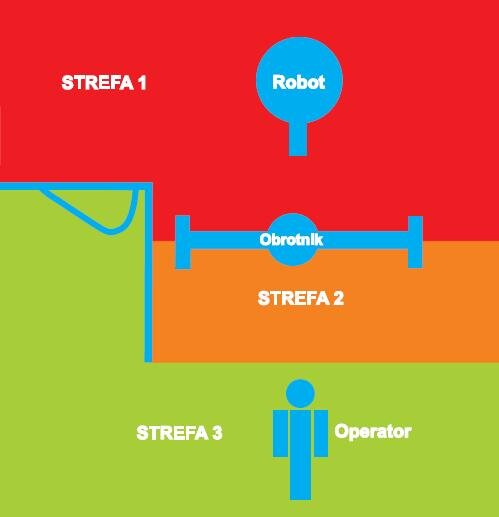

Określono konkretne wymagania odnoście wydajności i bezpieczeństwa pracy. Przestrzeń stanowiska podzielono na 3 obszary – strefę roboczą, strefę podawania i strefę bezpieczną. Zadecydowano też, że robot ma jak najbardziej zbliżyć się do specyfiki pracy ciągłej.

Aby spełnić te założenia zastosowano obrotnik wieloosiowy (pozycjoner) o wysokiej powtarzalności położeń. Zapewniło to możliwość optymalnego wykorzystania czasu pracy robota - można przyjąć, że czas spawania przez robota jest zbliżony do czasu manualnych czynności załadowczych. Wtedy jedyne przerwy między okresami ciągłej pracy robota występują w toku wykonywania obrotów osi pionowej i poziomej obrotnika. Z drugiej strony kurtyna na obrotniku skutecznie rozdzieliła strefy pracy.

W strefie 1 występuje większość czynników niebezpiecznych bądź szkodliwych dla ludzi, a więc ruchy osi robota o dużym zasięgu i wysokiej prędkości kątowej, promieniowania łuku, iskry i wypryski metalu oraz zadymienie. Strefa pracy robota jest oddzielona od strefy 2 obrotową, metalową kurtyną, zamocowaną centralnie w osi obrotnika, uzupełnioną nieruchomymi ściankami, ustawionymi poniżej kurtyny. Na czas ruchów obrotnika robot jest zatrzymywany w pozycji bezpiecznej, z ramieniem cofniętym poza skrajnię ruchów obrotnika z kurtyną.

W strefie czynności załadowczych obsługa uwalnia zaciski na pospawanej ramie stołu i transportuje ramę poza drugą strefę, a następnie wprowadza do drugiej strefy elementy następnej ramy, układa je na przyrządzie spawalniczym i mocuje za pomocą zacisków. Strefa 2 ma zmienny status bezpieczeństwa, bowiem okresowo występuje w niej poważne zagrożenie życia i zdrowia, wprowadzane ruchami obrotnika. Przed uruchomieniem obrotnika pracownicy muszą opuścić strefę 2 i znaleźć się na zewnątrz kurtyny świetnej, rozgraniczającej strefy 2 i 3. Kurtyna świetlna jest uaktywniana na czas ruchów obrotnika i jej naruszenie w tym okresie zatrzymuje napędy.

Strefa bezpieczna (operatora), przeznaczona dla stałego dozoru pracy stanowiska przez operatora, jest także miejscem zewnętrznych czynności transportowych.

W strefie 1 jest zainstalowany robot, a w zasięgu jego ramienia znajduje się jedna strona obrotnika ze spawaną ramą oraz czyszczarka, natomiast w pobliżu robota lecz poza zasięgiem roboczym umieszczono zestaw spawarki Fronius wraz z chłodnicą i podajnikiem drutu. W strefie 1 zainstalowano także szafę sterującą robota. W strefie 2 znajduje się druga strona obrotnika, na której są prowadzone ręczne prace przygotowawcze. Pozostałe urządzenia: panel operatora, szafka sterująca obrotnika i zespół zasilania zostały umieszczone w strefie 3, gdyż te elementy muszą być stale dostępne dla personelu obsługującego.

Po zakończeniu niezależnie biegnących czynności w obu strefach chronionych, pierwszej i drugiej, co robot sygnalizuje automatycznie w momencie zakończenia realizacji programu spawania, a operator sygnalizuje odpowiednim przyciskiem po wyjściu pracowników ze strefy 2 do strefy 3, oś pionowa obrotnika jest obracana o 180°. Wykonanie tego obrotu zamienia funkcje dwóch osi poziomych obrotnika i rozpoczyna nowy cykl pracy stanowiska. Tak zrealizowana konfiguracja stanowiska umożliwia jego elastyczne wykorzystanie. Jeżeli w danym okresie stanowisko ma spawać pary ram do stołów terapeutycznych, to jest ramę dolną i ramę górną, wtedy na obu stronach obrotnika montuje się różne przyrządy spawalnicze. Natomiast jeżeli potrzebne jest spawanie dużych serii identycznych wyrobów, to po obu stronach obrotnika, czyli na obu osiach poziomych, można zamontować identyczne przyrządy spawalnicze.

Robot i sterowanie

W celu umożliwienia obsługi potencjalnie największych ram (o wymiarach 1900 × 900 mm), wybrano robot spawalniczy KUKA KR16 L6 ARC, o udźwigu 6 kg plus 10 kg wyposażenia oraz zasięgu 1911 mm. Jako urządzenie manipulacyjne zastosowano trzyosiowy obrotnik (pozycjoner obrotowy) typu PH-2-100/4 produkcji firmy ZAP-Robotyka Ostrów Wielkopolski, specjalnie zmodyfikowany do omawianej aplikacji. Po modyfikacji osiągnięto następujące parametry:

- główna oś, pionowa, napędzana siłownikiem pneumatycznym, o kącie obrotu 180° i czasie obrotu 8 s

- dwa stanowiska robocze, o osiach poziomych, z napędami elektrycznymi sterowanymi cyfrowo, z 5 pozycjami zatrzymania

- masa przedmiotu obrabianego, wraz z oprzyrządowaniem (na każdym ze stanowisk roboczych) do 150 kg

- maksymalne wymiary każdego ze stanowisk roboczych (czyli maksymalne wymiary przyrządów spawalniczych) 2000 × 1000 mm

- powtarzalność pozycjonowania ±0,15 mm.

Na dwóch stanowiskach roboczych obrotnika, wyposażonych w osie poziome, zamontowano dwa przygotowane przez PIAP, uniwersalne przyrządy spawalnicze. Pozwalają one spawać wiele typów ram. Najczęściej stanowisko jest wykorzystywane do spawania dolnej i górnej ramy danego typu stołu terapeutycznego. Poszczególne części są mocowane zaciskami firm RAIS i CLOOS.

Stanowisko jest sterowane przez sterownik PLC firmy Mitsubishi FX3u-48M, zaś bezpieczną koordynację pracy robota, ruchów pozycjonera oraz czynności pracowników zapewnia programowalny przekaźnik bezpieczeństwa PILZ PNOZ m0p. Dwie niewielkie skrzynki naścienne zastąpiły trzy szafy wypełnione tradycyjną aparaturą. Interfejs między sterownikiem PLC a układem sterowania robota pracuje za pomocą sygnałów cyfrowych dołączonych do zacisków wejść-wyjść robota. Natomiast interfejs użytkownika zrealizowano na panelu firmy PRO-FACE, z terminalem dotykowym typu AGP 35000-T 1-D24.

Osiągnięte wyniki

Wdrożenie stanowiska przebiegało pomyślnie, głównie dzięki bardzo dobremu przygotowaniu przez zamawiającego otoczenia i okablowania obiektowego. Końcowe odbiory przeprowadzono w grudniu 2008 r., a produkcja około miesiąc później. Stopniowo w okresie I kwartału osiągnięto zamierzoną wysoką wydajność. Zmierzona szybkość spawania wynosi 1 m/min, przy szerokości spoin 2 mm, przy czym ramy są spawane z profili stalowych o grubości ścianek 1,5 ÷ 2 mm.

Na stanowisku wykonywane są automatycznie wszystkie spawy. Spawanie ramy stołu dzieli się na dwa etapy: Najpierw kładzione są spoiny od góry, a następnie oś pozioma pozycjonera obraca przyrząd spawalniczy z ramą stołu o 180° i kładzione są spoiny po dolnej stronie ramy. Czas spawania ramy od strony górnej wynosi 7 min, odpowiednio od strony dolnej 11 min.

Dzięki robotyzacji nastąpiło zwiększenie wydajności procesu spawania. Szczególne polepszenie wydajności procesu przygotowania do spawania przyniosły oryginalne rozwiązania przyrządów spawalniczych. Obecnie zamiast dwóch montażystów i jednego spawacza wystarcza jeden pracownik. Ograniczeniem wydajności stanowiska jest teraz czas przygotowania, który trwa dłużej niż spawanie.

Przy ocenie stanowiska użytkownicy podkreślają uzyskaną wysoką jakość i estetykę spoin. Dotyczy to szczególnie krótkich spoin. Sprawdzianem było uzyskanie identyczności i powtarzalności ośmiu krótkich spoin, długości po ok. 3 cm, które są położone bardzo blisko siebie. Zgodnie z założeniem technologicznym ramy po spawaniu nie są szlifowane, przed lakierowaniem są tylko myte.

Poprawie uległy też warunki BHP. Stanowisko pracuje bez odprysków i beziskrowo, a do wyprowadzenia zanieczyszczeń lotnych zamontowano wyciąg ścienny o dużej wydajności.

inż. Mateusz Kieniewicz,

mgr inż. Jan Olczak,

dr inż. Andrzej Syryczyński,

źródło: PIAP

Komentarze

blog comments powered by Disqus