Efektywność energetyczna według FESTO

Andrzej Barciński (Festo Sp. z o.o.) drukuj

Sprężone powietrze niesłusznie uważane jest za jeden z najtańszych nośników energii. Założenie to często prowadzi do akceptacji rozwiązań i procedur, które dopuszczają zbyt wysokie zużycie powietrza, traktując ten fakt jako nieistotny dla analizy bilansu ekonomicznego zakładu.

Biorąc pod uwagę niedużą sprawność wytwarzania sprężonego powietrza, wynikającą z zachodzących przemian termicznych, ograniczone możliwości przesyłowe gazu, zależność ciśnienia i przepływu od architektury sieci oraz algorytmu działania elementów wykonawczych, można dostrzec specyficzną dwoistość energetyczną sprężonego powietrza. Zaniedbane może generować poważne straty finansowe w sposób dyskretny i ciągły. Natomiast odpowiednio monitorowane, utrzymane i wykorzystywane w świadomy sposób, umożliwia osiąganie oszczędności na zaskakująco wysokim poziomie.

Zwiększanie efektywności energetycznej

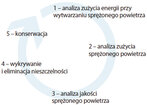

Strategia zwiększania efektywności energetycznej w obszarze sprężonego powietrza musi bazować równocześnie na wielu zależnych od siebie działaniach. Są one związane z modernizacją sieci, doborem maszyn i komponentów, optymalizacją połączeń, monitoringiem statycznych i dynamicznych procesów produkcyjnych oraz wypracowaniem i wdrożeniem właściwych schematów zachowań ludzkich.

Narzędziami ułatwiającymi realizację każdego z tych zadań są usługi serwisowe Festo, prowadzone zgodnie z wymaganiami normy ISO/DIN 11011. Wyznacza ona standardy audytów efektywności energetycznej sprężonego powietrza.

Wdrożenie projektu zwiększenia efektywności energetycznej może być realizowane według modelu Bottom To Top. Polega on na realizowaniu nieagresywnych inwestycyjnie cykli oraz stopniowym zwiększaniu ich zasięgu, z implementacją bardziej zaawansowanych technologii, finansowanych już z oszczędności wypracowanych w poprzednich cyklach. W przypadku takiego schematu wdrażania środków utrzymania ruchu, korzyści wynikające z pierwszych, małych audytów, zapewnią w krótkim czasie, praktycznie bez kosztów początkowych, pełną profilaktykę i monitoring efektywności o znaczących indeksach oszczędności.

Analiza zużycia energii przy wytwarzaniu sprężonego powietrza

System sprężania musi być w stanie przygotować i wytworzyć sprężone powietrze do zasilania wielu różnych odbiorników, zapewniając odpowiednią ilość i jakość powietrza w opłacalny i wydajny sposób.

Cel serwisu

- stworzenie profilu zużycia energii w odniesieniu do zapotrzebowania na sprężone powietrze, w różnych okresach działania (obciążenie bazowe i szczytowe), z uwzględnieniem i rejestracją chwilowych wahań,

- wyznaczenie sposobów uzyskania potencjalnych oszczędności.

Zakres usługi

- monitorowanie zużycia sprężonego powietrza w okresie kilku dni, łącznie z przestojami i dniami wolnymi od pracy,

- pomiar parametrów procesu – czasu pracy sprężarek, bieżącego i łącznego zużycia sprężonego powietrza, wartości i zakresu zmian ciśnienia,

- określenie sprawności sprężania przez porównanie zużycia energii elektrycznej z ilością dostarczonego powietrza,

- analiza danych i kosztów w celu określenia środków służących poprawie wyników.

Korzyści dla klientów

- pomiar układu sprężania, niezależny od producenta,

- prowadzenie pomiarów podczas pracy systemu,

- jednoznaczne dane o zużyciu energii w całej instalacji,

- uwidocznienie kosztów zużycia sprężonego powietrza,

- pomiar i wykazanie rezerwy systemu.

Analiza zużycia sprężonego powietrza

Znajomość poziomu zużycia sprężonego powietrza przez poszczególne maszyny ma istotne znaczenie dla optymalnej konfiguracji podaży i dystrybucji sprężonego powietrza.

Cel serwisu

- wyznaczenie zużycia sprężonego powietrza i strat powodowanych przez nieszczelności,

- wyznaczenie charakterystycznych wartości ciśnienia i przepływu.

Zakres usługi

- dokładny pomiar zużycia sprężonego powietrza przez poszczególne maszyny, w stanie statycznym (przestój) i dynamicznym (praca),

- rejestracja parametrów – zużycie powietrza przypadające na cykl pracy maszyny, średnie zużycie minutowe, maksymalne i minimalne ciśnienie w cyklu, maksymalne i minimalne natężenie przepływu,

- dokumentacja i analiza wyników pomiarów.

Korzyści dla klientów

- wykazanie rzeczywistego zużycia sprężonego powietrza przez poszczególne maszyny,

- eliminacja niepożądanego spadku ciśnienia lub zbędnego zużycia energii na skutek,

- niedostatecznej podaży powietrza,

- określenie wielkości i kosztów zużycia sprężonego powietrza, związanego z nieszczelnościami,

- możliwość optymalnej konfiguracji dostaw sprężonego powietrza do maszyn,

- znajomość potencjalnych źródeł oszczędności.

Analiza jakości sprężonego powietrza

Obecność oleju, wody lub cząstek stałych w sprężonym powietrzu ma negatywny wpływ na trwałość komponentów i zespołów pneumatycznych. Substancje te przyczyniają się do usuwania smaru technologicznego oraz powodują zużycie i uszkodzenia uszczelnień lub innych współpracujących elementów. W efekcie rosną nie tylko koszty operacyjne, ale przede wszystkim te wynikające z nieplanowanych przestojów.

Cel serwisu

- zwiększenie sprawności maszyn i niezawodności procesów,

- zmniejszenie kosztów utrzymania ruchu.

Zakres usługi

- centralny lub rozproszony pomiar jakości sprężonego powietrza – kontrola zespołów przygotowania powietrza, pomiar zawartości wody i oleju,

- wyznaczenie ciśnieniowego punktu rosy,

- pomiar temperatury i ciśnienia powietrza,

- dokumentacja i analiza wyników.

Korzyści dla klientów

- zapewnienie optymalnej jakości sprężonego powietrza,

- większa trwałość elementów pneumatycznych,

- ograniczenie do minimum występowania nieoczekiwanych usterek maszyn,

- możliwość modyfikacji sposobu przygotowania sprężonego powietrza na podstawie uzyskanych danych.

Wykrywanie nieszczelności

Systematyczne wykrywanie nieszczelności w instalacjach sprężonego powietrza i ich sprawne usuwanie znacząco zmniejszają koszty. Według autorów studium „Compressed Air Systems in the European Union”, opublikowanego przez Instytut Fraunhofera ISI, eliminacja samych tylko nieszczelności może przynieść zwrot w postaci 42 proc. łącznych potencjalnych oszczędności.

Cel serwisu

- wykrywanie nieszczelności w poszczególnych maszynach, systemach lub w całej instalacji,

- oznakowanie, rejestrowanie i dokumentowanie wycieków,

- opracowanie indywidualnych planów działania w celu eliminacji nieszczelności.

Zakres usługi

- badanie całego systemu sprężonego powietrza – od sprężarki po końcowe urządzenia wykonawcze,

- wykrywanie nieszczelności podczas pracy urządzeń, przy użyciu detektorów ultradźwiękowych,

- oznaczenie wykrytych nieszczelności,

- klasyfikacja przecieków według wielkości, na potrzeby obliczania strat powietrza,

- rejestracja wszystkich informacji, niezbędnych do napraw i usprawnień.

Korzyści dla klientów

- pomiary prowadzone bez konieczności wstrzymania produkcji,

- szybkie wykrycie i zaliczenie nieszczelności do określonych kategorii,

- uwidocznienie strat energii i kosztów wynikających z nieszczelności instalacji,

- uzyskanie szczegółowej listy wymaganych napraw, ze wskazaniem części zamiennych,

- możliwość śledzenia oszczędności dzięki rejestracji danych bieżących i historycznych.

Zwiększanie efektywności energetycznej w liczbach

Aby dostrzec rozmiar strat związanych z wyciekami sprężonego powietrza, warto analizować pomiary w dłuższym okresie. Akademickim przykładem (tab. 1) może być wyciek z jednej tylko nieszczelności o przykładowej średnicy, rozpatrywany w czasie roku (do obliczeń przyjęto średni występujący w przemyśle koszt wytwarzania sprężonego powietrza). Straty wynikające z dużej liczby wycieków ilustruje kalkulacja wdrożenia programu zwiększenia efektywności energetycznej (tab. 2), polegającego na wykryciu i eliminacji wycieków na poziomie całej sieci pneumatycznej w jednym z zakładów należących do światowego producenta żywności.

Tab. 1. Koszty związane z pojedynczym wyciekiem o przykładowej średnicy, ponoszone w ciągu roku

| Średnica otworu | Strata powietrza (6 bar) | Strata energii | Koszty | |

| [mm] | [l/min] | [m3/h] | [kW] | [euro/rok] |

| 1 | 80 | 4,8 | 0,4 | 320 |

| 3 | 670 | 40 | 4 | 3200 |

| 5 | 1857 | 111 | 10 | 8000 |

| 10 | 7850 | 471 | 43 | 34 400 |

Spektakularnym przykładem wdrożenia przez Festo programu zwiększenia efektywności energetycznej może być również holenderska firma Tate&Lyle, będąca światowym producentem składników i rozwiązań dla przemysłu spożywczego. W przedsiębiorstwie, działającym pod presją ogromnej konkurencji, postanowiono przebadać szczelność wszystkich pracujących w zakładzie systemów sprężonego powietrza. Specjaliści z firmy Festo dokonali przeglądu systemów i znaleźli mnóstwo przecieków. Ogółem firma traciła sześć tysięcy litrów powietrza na minutę, co odpowiadało około 8 proc. kosztów sprężonego powietrza. Przy założeniu, że średnia cena metra sześciennego sprężonego powietrza wynosi 0,025 euro, roczne oszczędności osiągają poziom 75 tys. euro.

Tab. 2. Straty spowodowane dużą liczbą wycieków oraz wynik wdrożenia likwidującego nieszczelności

| Stan pierwotny | |

| Powierzchnia zakładu | 50 000 m2 |

| Moc zainstalowanych sprężarek | 410 kW |

| Zapotrzebowanie na sprężone powietrze | 40 m3/min |

| Czas pracy | 8000 h/rok |

| Ciśnienie sterujące | 6 bar |

| Zużycie sprężonego powietrza | 16 475 000 m3/rok |

| Średnia cena sprężonego powietrza | 0,018 euro/m3 |

| Koszty sprężonego powietrza | 295 000 euro/rok |

| Wynik audytu | |

| Liczba wykrytych nieszczelności | 296 |

| Łączne straty sprężonego powietrza | 1 625 815 m3/rok |

| Straty z tytułu nieszczelności | 29 265 euro/rok |

| Koszty projektu poprawy efektywności energetycznej (w tym koszty audytu i części zamiennych) | 31 000 euro |

| Efekt wdrożenia projektu | |

| Redukcja kosztów sprężonego powietrza | 10 % |

| Oszczędności | 29 265 euro/rok |

| Okres amortyzacji wdrożenia | 13 miesięcy |

Jacek Paradowski

źródło: Festo Sp. z o.o.

Komentarze

blog comments powered by Disqus