Czujnik Balluff BOS 21M. Wybór, elastyczność, funkcjonalność

Materiał prasowy (Balluff Sp. z o.o.) drukuj

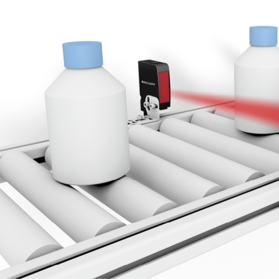

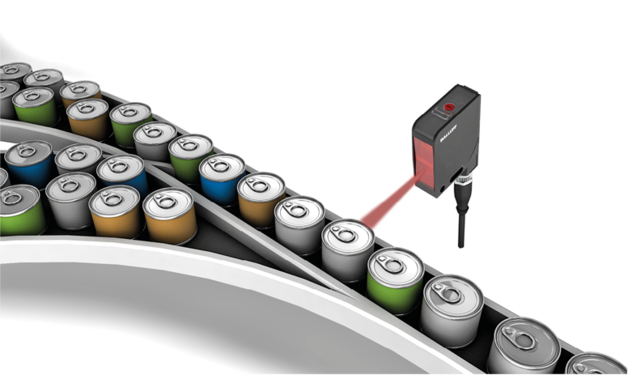

Czujniki optoelektroniczne są obecnie jednym z najpopularniejszych rozwiązań z zakresu automatyki przemysłowej. Korzysta z nich wiele przedsiębiorstw – głównie ze względu na fakt, że wspomagają tworzenie wielu różnych aplikacji. W przeciwieństwie do czujników zbliżeniowych, których budowa oparta jest na technologii indukcyjnej bądź pojemnościowej, czujniki optoelektroniczne mają bardzo duży zakres wykrywania – stąd ich rosnąca popularność.

Firma Balluff, zdając sobie sprawę z ograniczeń, jakie niesie ze sobą zastosowanie standardowych czujników optycznych (z racji fizycznych ustawień mogą pracować wyłącznie w jednym trybie – czujnika odbiciowego nie można przeprogramować na refleksyjny i odwrotnie), wyszła naprzeciw potrzebom przedsiębiorców i stworzyła czujnik optyczny 4 w 1. Urządzenie może pracować w czterech trybach, co eliminuje konieczność posiadania różnych modeli czujników. Oprócz innowacyjności, polegającej na połączeniu czterech trybów, czujnik Balluff BOS 21M ma także szereg funkcji, pozwalających realizować różne zadania stawiane takim urządzeniom przez przedsiębiorstwa działające i modernizujące się w myśl idei Przemysłu 4.0. Jakie to zadania?

Zadanie 1: Optymalizacja magazynu dzięki rozwiązaniu 4 w 1

Nowoczesne rozwiązania z zakresu automatyki przemysłowej są często bardzo rozbudowane. Nie inaczej jest z czujnikami, których różne rodzaje wykorzystuje się w różnych aplikacjach. Dzięki połączeniu wielu funkcji w jednym urządzeniu możliwa jest optymalizacja magazynów, w których czujniki czekają na montaż – łatwiej przebiegają wówczas zakupy, a także proces decyzyjny o wyborze czujnika w chwili awarii. Połączenie przez firmę Balluff czterech trybów w jednym urządzeniu, pozwala zastąpić nim inne czujniki, zajmujące dodatkową powierzchnię.

Czujnik Balluff BOS 21M może pracować w trybie odbiciowym z tłumieniem tła jako energetyczny czujnik odbiciowy albo na zasadzie bariery refleksyjnej lub jednokierunkowej. Taka różnorodność funkcji zamkniętych w jednym urządzeniu umożliwia proste dostosowanie czujnika optycznego do konkretnej aplikacji.

Zaimplementowanie czujnika optoelektrycznego 4 w 1 firmy Balluff pozwala nie tylko optymalizować stany magazynowe, ale również produkcję czy wysyłkę, a zunifikowane komponenty usprawniają pracę obsługi – np. podczas wymiany czujnika (pracownik nie musi wiedzieć, jaki typ czujnika wybrać, ponieważ łączy on w sobie cechy czterech różnych urządzeń).

Zadanie 2: Optymalizacja czasu pracy dzięki prostej konfiguracji

Czujnik Balluff BOS 21M wykorzystuje interfejs IO-Link, który począwszy od wersji IO-Link 1.1 obsługuje funkcję serwera parametrów, dzięki czemu możliwe jest zapisanie parametrów czujnika w porcie Master IO-Link. Oznacza to, że przy wymianie czujnika optoelektrycznego operator nie musi od nowa programować jego pracy. Zapisane dane zostaną zaimplementowane w nowym urządzeniu, bez konieczności ponownego ustawiania parametrów – system sprawdzi, czy podłączono takie samo urządzenie, a następnie wgra na nie kompletne ustawienia. Wymiany może więc dokonać nawet pracownik, który nie wie, w jaki sposób zaprogramować czujnik. To wszystko eliminuje konieczność zatrudniania osób o bardzo wysokich kwalifikacjach i szerokiej wiedzy z dziedziny automatyki, a ponadto zapewnia oszczędność czasu przy obsłudze czujnika (co za tym idzie – również optymalizację czasu pracy) i minimalizuje ryzyko wystąpienia błędu spowodowanego przez ustawienie złego zakresu pracy czujnika optycznego.

Dzięki interfejsowi IO-Link za pomocą programatora USB można wgrać do czujnika parametry jeszcze przed zamontowaniem go w konkretnej aplikacji. Czujnik można zaprogramować nawet na biurku i zapisać projekt lub zgrać parametry z maszyny. Jest to o tyle wygodne, że w przypadku awarii jednego z kilku lub kilkunastu czujników z różnymi konfiguracjami, przy jednoczesnym braku funkcji Parameter Saver, można zgrać parametry z komputera do czujnika (o ile zostały wcześniej zapisane). Nie trzeba więc tracić czasu na ponowne programowanie. Takie rozwiązanie sprzyja także optymalizacji czasu pracy osób obsługujących daną linię produkcyjną.

Zadanie 3: Zaawansowana samodiagnostyka czujnika optoelektronicznego

W myśl zasady, że „lepiej zapobiegać, niż leczyć” czujnik Balluff BOS 21M został wyposażony w technologię badania własnych parametrów. Urządzenie monitoruje swoją temperaturę, czas pracy, a także obciążenie w czasie rzeczywistym. Jeżeli parametry pogarszają się, pracownicy natychmiast się o tym dowiadują i mogą zapobiec przestojowi lub awarii. Czujnik działa więc zgodnie ze strategią predykcyjnego utrzymania ruchu (Predictive Maintenance) i spełnia założenia Condition Monitoring, czyli monitorowania parametrów w urządzeniu celem zidentyfikowania zmian, które mogą oznaczać początek usterki.

Ponadto czujnik optoelektroniczny analizuje sprawność diody LED, emitującej wiązkę światła, a także zabrudzenie szybki. Dane są dostępne przez cały czas za pośrednictwem interfejsu IO-Link, co gwarantuje szybką reakcję obsługi (np. wyczyszczenie szybki) i brak przestojów spowodowanych wadliwym działaniem urządzenia. Zapewnia to także łatwą implementację danych w systemach nadzorczych (np. CMMS) – pracownik UR może otrzymać nowe zlecenie informujące o konieczności wyczyszczenia szybki w pełni automatycznie.

Dzięki stałemu monitorowaniu czujnik optyczny może sam określić swoją żywotność i zaalarmować wówczas, gdy parametry będą na tyle złe, że optymalna praca byłaby niemożliwa. Dzięki takiemu rozwiązaniu można zaplanować wymianę czujnika podczas najbliższego przestoju. Unika się w ten sposób ryzyka pojawienia się awarii, a tym samym eliminuje koszty związane z awariami lub nieplanowanym zatrzymaniem produkcji.

Zadanie 4: Funkcjonalność i elastyczność na miarę Przemysłu 4.0

Czujnik Balluff BOS 21M dostosowuje się do trybu pracy przedsiębiorstwa. Dzięki opcji opóźnienia załączania i wyłączania sygnału programowanie jego pracy jest łatwe, a dodatkowo oszczędza się czas – urządzenie uruchomi się lub wyłączy bez pomocy obsługi.

Czujnik wyposażono dodatkowo w funkcje czasowe (opóźnienie załączenia oraz wyłączenie), a także w opcję programowania PNP/NPN oraz logikę NO/NC. Wszystkie wymienione wcześniej elementy sprawiają, że może on być stosowany w wielu miejscach.

Dodatkowe funkcjonalności

Czujnik może również pełnić funkcję licznika – zliczać obiekty i wysłać sygnał dopiero po osiągnięciu zadanej liczby. Ułatwia to np. kompletację opakowań zbiorczych (urządzenie przekaże informację do pakującego, kiedy karton zostanie zapełniony odpowiednią liczbą produktów).

Licznik mierzy także częstotliwość wykrywania obiektów, co pomaga kontrolować tempo przepływu lub pakowania produktów (interfejs IO-Link przesyła w takim przypadku informację w formie ramki – dwie ramki lub bity przekładają się na prosty do odczytu komunikat too low/too high).

Czujnik Balluff kontroluje również czas od ostatniego przeglądu oraz całkowity czas pracy urządzenia (wystarczy zresetować licznik po ostatnim serwisie). Bazując na danych dotyczących czasu pracy po przeglądzie, można łatwo dokonać estymacji wystąpienia konieczności kolejnego przeglądu. Dzięki temu przedsiębiorstwo może „zabezpieczyć” zasoby ludzkie potrzebne do wykonania serwisu, a także zaplanować przerwę w pracy urządzenia bez ponoszenia nieoczekiwanych kosztów wywołanych przez przestój na linii.

BALLUFF Sp. z o.o.

ul. Graniczna 21A, 54-516 Wrocław

tel. 71 382 09 00, fax 71 338 49 30

e-mail: balluff@balluff.pl

www.balluff.pl

źródło: Automatyka 11/2019

Słowa kluczowe

automatyka, Balluff, czujnik, czujnik balluff, czujnik optoelektroniczny

Komentarze

blog comments powered by Disqus