Czujniki w zautomatyzowanych procesach produkcyjnych

Damian Żabicki drukuj

W dzisiejszych czasach wiele procesów produkcyjnych nie może działać bez czujników i przetworników stanowiących część systemów automatyki. Służą one do wykrywania anomalii wartości mierzonych, generując przy tym automatycznie sygnał wyjściowy o odpowiednich parametrach.

Jednym z najczęściej stosowanych podziałów czujników jest klasyfikacja uwzględniająca rodzaj zjawiska fizycznego, jakie wykorzystuje się w pracy czujnika.

Biorąc pod uwagę sposób w jaki powstaje sygnał pomiarowy sensory można podzielić na elektryczne czujniki parametryczne oraz elektryczne czujniki generacyjne. W tej pierwszej grupie sensorów wraz ze zmieniającą się wielkością mierzoną zmianie ulega również parametr czujnika – pojemność, indukcyjność, rezystancja. Takie rozwiązanie wymaga źródła energii o charakterze pomocniczym, które jest włączane w obwód elektryczny zapewniając zmianę jego parametrów w efekcie wpływu sygnału wejściowego. Jako najważniejsze elektryczne czujniki parametryczne należy wymienić przede wszystkim sensory indukcyjne i pojemnościowe, a także termometry rezystancyjne, fotorezystory, magnetorezystory, itp.

Z kolei w elektrycznych czujnikach generacyjnych skutkiem działania wielkości mierzonej na wyjściu jest sygnał elektryczny. Do tej kategorii należą przede wszystkim sensory piezoelektryczne, termopary, hallotrony itp.

Uznając skalę integracji za kryterium klasyfikacji czujników sensory można podzielić na: proste, zintegrowane, inteligentne. W czujnikach prostych wielkość fizyczna jest przetwarzana na wielkość elektryczną, natomiast sensory zintegrowane zawierają elementy przetwarzające, takie jak chociażby przetworniki A/C, filtry, wzmacniacze, itp. Nowoczesne detektory bardzo często bazują na specjalizowanych układach scalonych. Niejednokrotnie stosowane są również sensory inteligentne. Istota ich działania znajduje się w zaawansowanych komponentach, takich jak chociażby mikroprocesory czy specjalizowane układy scalone.

Dużym uznaniem cieszą się czujniki inteligentne mogące realizować szereg złożonych funkcji, znacznie ułatwiające i przyspieszające wykonywanie pomiarów. Czujniki tego typu niejednokrotnie odpowiadają za linearyzowanie charakterystyk przetwornika, równoważenie (automatyczne sterowanie procesem porównywania w odniesieniu do wzorca), samoadaptację (samoczynne parametryzowanie zakresu pomiarowego), a także rozpoznawanie i usuwanie błędów wejściowych.

Czujniki wdrażane w systemach automatyki stanowią bardzo obszerne zagadnienie. Znacznie je zawężając i ograniczając się do kilku wybranych rozwiązań warto przybliżyć czujniki indukcyjne, pojemnościowe, optyczne, ultradźwiękowe, ciśnieniowe oraz tensometryczne. Ten ostatni typ sensorów stosuje się w nowoczesnych systemach wagowych.

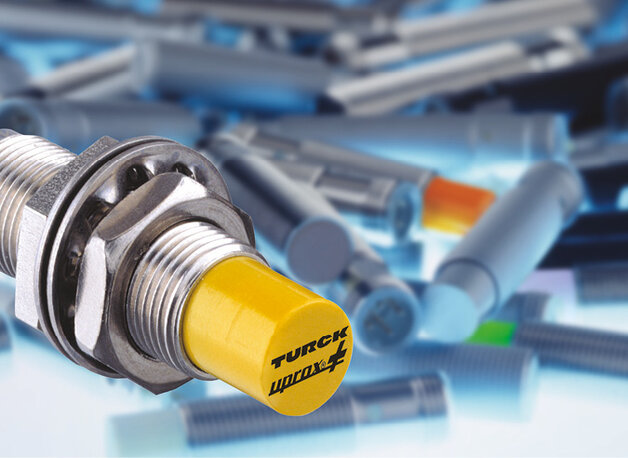

Indukcyjne czujniki zbliżeniowe

Czujniki indukcyjne reagują w przypadku zbliżania się metalu do pola czujnika, stanowiącego jego powierzchnię aktywną. Zasada działania wykorzystuje zjawisko zmieniającego się pola elektromagnetycznego w efekcie przemieszczania elementu metalowego. Czujnik generuje pole magnetyczne a w przewodniku wzbudzane są prądy wirowe. Tym sposobem przewodniki w postaci magnetyku są namagnesowane, co powoduje drgania – modulację amplitudy lub częstotliwości, co wykrywa demodulator. Jeżeli czujnik jest cyfrowy, to za kształtowanie sygnału odpowiada przerzutnik.

W zależności od wersji do wyboru są czujniki zasilane napięciem przemiennym (90–250 V) lub stałym (10–30 V). Obudowy czujników mają kształt kwadratu lub cylindryczny (np. M8, M12, M18, M30). Czujniki mają zabezpieczenia nadprądowe, natomiast zadziałanie sensora sygnalizuje dioda LED. O odległości względem wykrywanego elementu decyduje kształt czujnika, np. czujniki o konstrukcji cylindrycznej montuje się w zależności od średnicy – M8 (odległość: 1–2 mm), M12 (odległość: 2–4 mm), M18 (odległość: 5–8 mm), M30 (odległość: 10–15 mm). Z kolei typowe czujniki kwadratowe są instalowane w odległościach: 5, 10, 15, 20 mm. Jednak na rynku nie brakuje czujników o zwiększonym zasięgu działania.

Wyjście w typowym czujniku indukcyjnym ma postać sygnału dwustanowego. Niejednokrotnie wykorzystuje się czujniki z wyjściem tranzystorowym o polaryzacji NPN i PNP. W wielu aplikacjach zastosowanie znajdują czujniki z wyjściem analogowym – prądowym lub napięciowym. Na amplitudę sygnału wyjściowego wpływa odległość od elementu wykrywanego. W szczególnie trudnych warunkach eksploatacyjnych mogą być stosowane sensory o podwyższonej odporności na działanie pary (do 100 ºC). Z kolei w przemyśle spożywczym sprawdzają się detektory w obudowach ze stali kwasoodpornej. Praca sensorów tego typu nie jest zakłócana nawet w przypadku gwałtownych zmian temperatury i działania agresywnych środków czyszczących. W szczególnych przypadkach można wykorzystać czujniki odporne na działanie olejów.

Specjalne indukcyjne czujniki zbliżeniowe serii IGVW z oferty firmy Introl znajdują zastosowanie w aplikacjach, gdzie na czoło sensora działają duże obciążenia mechaniczne lub gdy nie ma możliwości zastosowania uszczelnień między obudową a czołem. Stałe drobiny, chłodziwo lub środki uderzające o detektor, które mają różną temperaturę nie powodują pogorszenia działania czujnika. Sensory tego typu tworzą całość z metalową powierzchnią czołową. Materiałem wykonania urządzenia jest stal nierdzewna.

Do stref zagrożonych wybuchem stosuje się sensory indukcyjne z odpowiedniej odporności, przy czym mogą one wymagać specjalnych separatorów przenoszących stan styków na wyjście odseparowane galwanicznie. Źródło sygnału prądowego może pochodzić z dowolnego przetwornika, który kontroluje zmiany wielkości fizycznej. Progi przełączania i histerezę dostosowuje się do każdego progu z osobna. Jeżeli wzrośnie sygnał i przekroczy określoną wartość, to nastąpi zwarcie styku wyjścia przekaźnikowego. W razie potrzeby można odwrócić fazę zadziałania przekaźnika. Urządzenie sygnalizuje zwarcie lub rozwarcie obwodu.

Czujniki pojemnościowe

W czujnikach pojemnościowych impedancja zmienia się wraz z pojemnością układu w stosunku do wykrywanego materiału, takiego jak chociażby ciecz czy metal. Malejąca stała dielektryczna substancji powoduje zmniejszenie odległości koniecznej do tego aby czujnik mógł zadziałać. W stosunku do typowych środowisk stała dielektryczna wykazuje różne wartości (w nawiasie) – powietrze (1), poliamid (4–7), szkło (5–15), metal (50–80), woda (80). Oscylator czujnika wzbudza się w momencie uzyskania określonej pojemności układu, na którą wpływa wykrywany materiał. Dla zapewnienia prawidłowej pracy czujnika istotny jest również wzmacniacz i stopień tranzystorowy znajdujący się na wyjściu. Odpowiednio zaprojektowana konstrukcja sensorów pojemnościowych eliminuje oblepianie się mierzonego materiału. Sygnalizator ma regulowaną czułość za pomocą potencjometru. Oprócz tego można regulować czas zadziałania sygnalizatora, co szczególnie sprawdzi się przy eliminowaniu fałszywych aktywności wynikających chociażby z falowania lustra wody. Sensory mogą pracować z substancjami, takimi jak rozpuszczalniki, zasady i oleje.

Czujniki pojemnościowe są trwałe i nie wymagają czynności konserwacyjnych. Warto podkreślić brak występowania zjawiska wielokrotnych drgań oraz iskrzenia styków, co zapewnia uzyskanie częstotliwości zliczania o znacznych wartościach.

Spektrum zastosowania czujników pojemnościowych jest bardzo szerokie. Wykorzystuje się je przy sygnalizowaniu poziomu soków, cukru, mąki, olejów, pasz, tłuszczy, a także przetworów warzywnych i owocowych. Sensory pojemności bardzo często są używane do wykrywania obecności wody za szybą. Jeżeli w środowisku znajduje się materiał z wyższą stałą dielektryczną to zmianę pojemności wykrywa się materiałem z niższą stałą dielektryczną.

Na przykład pojemnościowe czujniki zbliżeniowe serii Timer z oferty firmy Impol-1 pozwalają na bezstykowe wykrywanie przedmiotów metalowych oraz wykonanych z innych materiałów. W urządzeniach tego typu przewidziano przekaźnik czasowy. W zależności od wersji zapewnia to opóźnione załączanie wyjścia lub opóźnione rozłączanie.

Sensory pojemnościowe są stosowane do stabilizowania poziomu napełnienia w zbiornikach zarówno w odniesieniu do materiałów sypkich, jak i cieczy. Oprócz tego czujniki tego typu sprawdząją się w procesach obejmujących zliczanie metali, wykrywanie przesuwu pasków klinowych i taśm transportowych oraz detekcję ustawienia detali na taśmie.

Firma Balluff ma w swojej ofercie m.in. czujniki nachylenia zastosowane w aplikacjach pomiaru odchylenia od osi poziomej lub pionowej w zakresie 360°. Na wyjściu sensora do wyboru są interfejsy analogowe (4–20 mA, 0–10 V) oraz cyfrowe (Modbus).

Czujniki pojemnościowe są nieodzownym elementem systemów pomiaru poziomu, zwłaszcza w zbiornikach. Stany sensora mogą zmieniać się przy uzyskaniu zadanego poziomu. Warto wspomnieć o zastosowaniu sensorów pojemnościowych do wykrywania granicy faz mediów różniących się stałymi dielektrycznymi. Stąd też np. można odróżniać wodę od piany czy olej od wody.

Z kolei oferowane przez firmę WObit czujniki pojemnościowe capaNCDT 6110 mają zakresy pomiarowe – 0,05, 0,2, 0,5, 1, 2, 3, 5 oraz 10 mm, przy maksymalnej liniowości – 0,025 µm i maksymalnej rozdzielczości – 0,005 µm. Na wyjściu jest dostępny analogowy sygnał napięciowy. Parametry zasilania urządzenia to 24 V DC/55 mA (9–36 V). Czujnik sprawdza się przede wszystkim w aplikacjach wymagających pomiarów o wysokiej precyzji przy dużej stabilności pomiarowej.

Czujniki optyczne

Typowy kompletny czujnik optyczny bazuje na nadajniku modulowanego promieniowania podczerwonego IR oraz odbiorniku i czułym detektorze promieniowania IR. Podstawową grupą czujników optycznych są urządzenia wyposażone w zespolony nadajnik i odbiornik. Dla prawidłowej pracy urządzeń tego typu ważny jest reflektor. Sensor zostaje przełączany w momencie przerwania wiązki światła. Czujniki pojemnościowe mogą mieć również oddzielne nadajniki i odbiorniki (odbiciowe), przy czym niektóre wersje mają wspólną obudowę. Światło między punktem nadawania a odbioru sygnału jest przesyłane światłowodem. Inny podział czujników optycznych –standardowe, szczelinowe, do detekcji kolorów, do wykrywania kolorowych znaczników, analogowe, do detekcji materiałów przezroczystych, współpracujące ze światłowodami, laserowe, inteligentne czujniki obrazu (systemy wizyjne), do pomiaru odległości.

Z oferty firmy Sels wybrać można m.in. czujnik optyczny Sensopart FT55RHPSL4. Częstotliwość/czas reakcji wynosi 600 Hz a pozostałe parametry i cechy urządzenia to: funkcja wyjścia – NO/NC, materiał czoła – PMMA, materiał obudowy PC-ABS, podłączenie – konektor M12, polaryzacja – PNP, prąd obciążenia – 100 mA, rodzaj światła – widzialne R, sposób regulacji – potencjometr. Urządzenie ma stopień ochrony IP69K/IP67. Zasilanie wynosi 10–30 V DC.

Firma Astat oferuje m.in. czujniki optyczne serii FTQ. Cechuje je duża strefa działania z regulacją. Napięcie zasilania urządzenia wynosi 10–30 V DC lub 12–240 V AC. Sensor ma dwa wyjścia NO+NC oraz przełącznik polaryzacji NPN/PNP. Zestyk przełączny wyjścia przekaźnikowego można obciążyć prądem o wartości do 1 A przy napięciu 230 V AC. Obudowa o wymiarach 50 × 50 × 18 mm jest wykonana z tworzywa ABS.

Ważnym parametrem pracy sensora optycznego jest strefa czułości, czyli maksymalna odległość pomiędzy czołem czujnika karty pomiarowej mierzona wzdłuż osi wiązki świetlnej, powodująca zmianę stanu wyjścia czujnika. Refleksyjne czujniki optyczne określa z kolei odległość od czoła czujnika reflektora odblaskowego. Na etapie wyboru odpowiedniego sensora uwzględnia się również histerezę przełączania, będąca odległością obiektu od czujnika, przy jakiej sensor zmienia stan obwodu. Trzeba pamiętać o maksymalnej odległości kontrolowanego obiektu od czoła czujnika, co stanowi tzw. strefę roboczą. Zależy ona od szeregu innych czynników, takich jak faktura powierzchni, barwa oraz wielkość obiektu. Na strefę roboczą wpływa także kąt widzenia czujnika. Z kolei napięcie szczątkowe jest spadkiem napięcia na wyjściu czujnika w stanie wysterowania wyjścia. Dla zapewnienia stabilnej pracy czujników ważne są odpowiednie zabezpieczenia przed zwarciem wyjścia i przeciążeniem. Warto pamiętać o odpowiedniej odporności czujnika na temperaturę pracy i wibracje. Niektóre czujniki mają bardzo wąską tolerancję na tętnienia napięcia.

Firma TWT produkuje m.in. czujniki optyczne w obudowach gwintowanych, metalowych z gwintami M12, M18 i M30. Czujniki tego typu znajdują zastosowanie w aplikacjach odpowiedzialnych za kontrolowanie położenia ruchomych części maszyn, czy identyfikację obiektów znajdujących się w zasięgu działania czujników. Chodzi np. o wykrywanie przesuwającej się taśmy transportowej czy określenie poziomu cieczy lub materiałów sypkich.

Czujniki ultradźwiękowe

Czujniki ultradźwiękowe zapewniają bezdotykowe wykrywanie obiektów z możliwością określenia bezwzględnej odległości czujnika od obiektu. Odpowiednie rozwiązania konstrukcyjne zapewniają kompensowanie wpływu skrajnych warunków atmosferycznych na pracę czujnika. Stąd też np. dzięki zastosowaniu czujników temperatury i pętli kompensacyjnej można wprowadzać korekty zmiany zasięgu w efekcie wahań temperatury otoczenia.

Czujniki pracują jako odbiciowe i refleksyjne. Jeżeli impuls wysyłany w sposób ciągły będzie odbity przez obiekt to powstanie echo docierające do czujnika, który wytwarza określony sygnał elektryczny. Czujnik wykrywa opóźnienie występujące między nadaniem dźwięku, a odebraniem echa. Sensory pracujące w trybie barier jednoprogowych wysyłają wąską wiązkę ciągłego dźwięku w kierunku odbiornika oceniającego sygnał ultradźwiękowy, w efekcie czego wyjście przełącza się w chwili zakłócenia dźwięku przez obiekt.

Sensory ultradźwiękowe bardzo często stosuje się do pomiaru poziomu ciał stałych, cieczy, a także proszków i granulatów. Materiał może być błyszczący, matowy oraz przeźroczysty lub kolorowy. Wykrywane są powierzchnie płaskie lub nachylone pod kątem 3°. Z reguły czujników ultradźwiękowych nie używa się w systemach bezpieczeństwa.

Jako zalety sensorów ultradźwiękowych należy wymienić przede wszystkim precyzję pomiaru i dużą rozdzielczość. Istotny jest także wysoki poziom częstotliwości ultradźwięków, a także możliwość wykonywania pomiarów bez względu na typ materiału.

W czujnikach odbiciowych obiekt jest reflektorem. Jeżeli znajdzie się on w zasięgu pracy urządzenia to czujnik wzbudzi się i przełączy wyjście. W systemach czujników pracujących jako bariery jednoprogowe wykorzystuje się nadajnik i odbiornik umieszczony naprzeciw siebie. Wraz z pojawieniem się obiektu między nadajnikiem, a odbiornikiem czujnik udostępnia sygnał wyjściowy.

Firma Schmersal oferuje m.in. ultradźwiękowe systemy pozycjonowania USP zaprojektowane pod kątem aplikacji związanych z pozycjonowaniem kabin dźwigów. Warto podkreślić, że bardzo często w takich aplikacjach wykorzystuje się przełączniki lub kodery. System USP cechuje przede wszystkim niski koszt wdrożenia i łatwy montaż.

Wpływ skrajnych warunków atmosferycznych na pracę sensorów ultradźwiękowych jest kompensowany. Zastosowanie znajduje czujnik temperatury oraz pętla kompensacyjna, dzięki czemu wprowadzane są korekty zmiany zasięgu wywołane wahaniami temperatury otoczenia. Niewielkie zmiany temperatury nie wpływają na prędkość rozchodzenia się dźwięku. Należy pamiętać, że fale nie mogą się rozchodzić w próżni. Oprócz tego czujniki ultradźwiękowe, przeznaczone są do pracy w atmosferze powietrza. Chcąc uwzględnić urządzenie tego typu w innych gazach, np. w dwutlenku węgla, trzeba liczyć się z błędem pomiarowym a nawet z niezadziałaniem czujnika. Wynika to z innej prędkości propagacji dźwięku i czynników tłumiących.

Czujniki ultradźwiękowe oferuje m.in. firma Turck. Mają one różne wymiary obudowy, zasięgi, a także różne kąty stożka i typy wyjścia. W konstrukcji sensorów tego producenta ważne są układy kompensacji temperatury i tłumienia zakłóceń. Dodatkowy przewód autosynchronizacji zabezpiecza przed komunikacją krzyżową. Śnieg i deszcz w zasadzie nie wpływają na wyniki pomiaru. Ważne jest, aby aktywna część czujnika nie była wilgotna. Hałas zewnętrzny również nie wpływa na pomiar fali.

Z kolei czujniki ultradźwiękowe firmy Pepperl+Fuchs najczęściej pracują w trybie dyfuzyjnym. Przetwornik ultradźwiękowy używany jako nadajnik i odbiornik zazwyczaj jest w tej samej obudowie z układem elektronicznym czujnika. Sensory można przełączać na tryb dyfuzyjny lub refleksyjny. Takie rozwiązanie jest szczególnie przydatne w procesie wykrywania trudnych obiektów.

Czujniki ciśnienia

Spektrum zastosowania czujników ciśnienia jest bardzo obszerne. Uwzględnia się je bowiem w przemyśle samochodowym, a także w budowie maszyn i narzędzi. Warto również podkreślić zastosowanie czujników w systemach chłodzących oraz w instalacjach hydraulicznych i smarujących. Ważne jest kontrolowanie za pomocą czujników pomp i stacji ciśnieniowych, a także monitorowanie różnic ciśnienia w filtrach. Podkreśla się ważną rolę czujników w hydraulice mobilnej, a także w procesach związanych z kontrolowaniem zasysania w systemach przenoszących oraz monitorowania ciśnienia w narzędziach pneumatycznych. Nie bez znaczenia pozostaje kontrolowanie ciśnienia w systemach dystrybucji bieżącej wody i ścieków oraz nadzorowanie przepływu w rurach. Czujniki ciśnienia są nieodzownym elementem optymalizacji czasu trwania cykli roboczych i obwodów regulacyjnych.

Na przykład przetwornik ciśnienia DPIL Trend z oferty firmy Astra znajduje zastosowanie przede wszystkim w systemach HVAC do pomiaru różnicy ciśnień na pompach, wytwornicach wody lodowej, filtrach itp. Wykorzystywana jest przy tym piezoelektryczna metoda pomiaru. W urządzeniu przewidziano przyłącze ciśnieniowe gwintowane dla rurki o średnicy 6 mm, natomiast podłączenie elektryczne jest zgodne z DIN (4350-A). Temperatura medium powinna wynosić od –15 °C do 80 °C. Przetwornik udostępnia analogowy sygnał wyjściowy 4–20 mA.

Nowoczesne czujniki są urządzeniami elektronicznymi z możliwością regulacji punktów przełączania i programowania histerezy. Jako ich zalety wymienia się przede wszystkim stabilność pracy w trudnych warunkach, a także łatwość wprowadzania nastaw, znaczny wybór dostępnych wersji i konfiguracji oraz możliwość zastosowania modeli w wykonaniu specjalnym. Ważne jest przy tym wysokie ciśnienie bezpieczeństwa.

Typowe czujniki są mogą pracować w zakresie ciśnienia względnego od 0 do 10 barów, przy napięciu zasilania 14–30 V. W przypadku czujników analogowych na wyjściu jest sygnał napięciowy 0,1–10 V i prądowy 4–20 mA. Na rynku nie brakuje również czujników z wyjściami tranzystorowymi (NO, NC). W zależności od modelu wybrać można czujnik o budowie membranowej lub tłokowej.

Na przykład różnicowe przetworniki ciśnienia XMD z oferty firmy Simex zaprojektowano z myślą o przemyśle przetwórczym, zwłaszcza pod kątem pomiarów poziomu w zamkniętych zbiornikach ciśnieniowych oraz kontroli stanu filtrów i pomp. Czujniki tego typu mają przełączany sygnał wyjściowy z liniowego na kwadratowy. Tym sposobem zyskuje się informację o wyemitowanej prędkości medium.

W elektronicznych czujnikach ciśnienia ważna jest nastawa ciśnienia zadziałania wykonywana za pomocą potencjometru lub zewnętrznego programowalnego panelu. Przydatne rozwiązanie stanowi pomiar wartości szczytowych ciśnienia, ochrona nastaw za pomocą kodu, diagnozowanie błędów w pracy czujnika oraz przełączanie jednostki pomiarowej (bar/psi). Warto zwrócić uwagę na trwałą ergonomiczną obudowę metalową, która jest szczególnie przydatna do pracy w trudnych warunkach środowiskowych. W nowoczesnych urządzeniach uwzględnia się piezorezystancyjne cele pomiarowe. Zakres ciśnienia to 1–600 barów. Niejednokrotnie zastosowanie znajdują rozbudowane wyświetlacze. Jest przy tym możliwe ustawianie wartości końcowej wyjścia analogowego oraz czasu reakcji od 5 do 500 ms. Czujniki elektroniczne w zależności od modelu cechują się wyjściem analogowym w postaci pętli prądowej i napięciowej oraz wyjściowym sygnałem tranzystorowym lub stykiem przekaźnikowym. W nowoczesnych urządzeniach powtarzalność wynosi ≤0,5% końcowej wartości zakresu pomiaru. Przesunięcie punktu zerowego osiąga ±0,1% (zakresu pomiaru) przy czułości < ±0,03%. Do wyboru są różne warianty montażu oraz obudowy wykonane z metalu lub tworzywa sztucznego.

Z oferty firmy Keyence wybrać można m.in. serię cyfrowych czujników ciśnienia AP-C40K/V40AW. Mają one niewielką kompaktową głowicę pomiarową. Do wyboru są wersje z trzema wyjściami o różnych rozdzielczościach pomiarowych. Urządzenie jest wyposażone w samodzielny wzmacniacz.

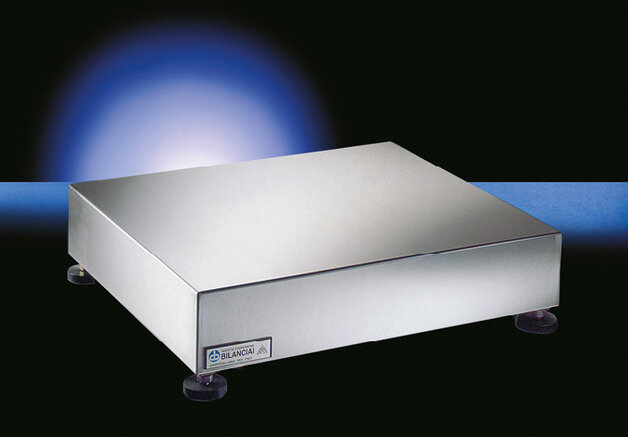

Czujniki tensometryczne

Czujniki tensometryczne w praktyce nazywane również tensometrami stanowią istotny element wag elektronicznych. O doborze konkretnego czujnika decyduje przede wszystkim zakres i rodzaj obciążenia, sposób połączenia z innymi elementami wagi oraz temperatura pracy. Tensometry cechują małe wymiary, odporność na wstrząsy i drgania, wysoki poziom czułości i dokładność, a także możliwość pracy w skrajnych warunkach atmosferycznych oraz łatwe dostosowanie do współpracy z innymi podzespołami wagowymi. Jako materiał wykonania sensorów najczęściej wykorzystuje się aluminium, stal oraz stal szlachetną.

Na rynku oferowane są czujniki działające na zginanie, podwójne ścinanie, rozciąganie i ścinanie. Warto wspomnieć o sensorach z wbudowanym mikroprocesorem monitorującym oddziaływanie czynników zewnętrznych. Takie rozwiązania cechują się wysokim poziomem dokładności pomiarów, bowiem w sensorach analogowych równoważenie oddziaływania czynników, które negatywnie wpływają na pracę czujnika, nie zawsze jest skutecznie realizowane. Chodzi przede wszystkim o kompensowanie histerezy, nieliniowości, wpływu temperatury, a także wahań napięcia, zmiany zera, niestabilności oraz pełzania czujników.

Ważnym parametrem czujnika tensometrycznego jest obciążenie znamionowe będące wielkością siły, którą wprowadza się do czujnika zgodnie z kierunkiem pomiarowym. Siła ta określa górną wartość zakresu pomiarowego. Z kolei obciążenie użytkowe jest największą siłą zgodną z kierunkiem pomiaru, przy jakiej dochodzi do jednoznacznego związku pomiędzy siłą a sygnałem wyjściowym. Oprócz tego czujnik może przyjąć największą siłę bez pozostawienia mierzalnego śladu w jego charakterystyce mieszczącą się w zakresie pomiarowym. Jest to tzw. obciążenie graniczne. Należy również mieć na uwadze obciążenie niszczące, będące siłą przyłożoną w osi czujnika. Jej przekroczenie może być przyczyną mechanicznego zniszczenia sensora.

Czujniki cyfrowe bardzo często uwzględnia się w systemach wagowych wymagających szybkiego przetwarzania, tak jak np. w układach dozujących lub ważących. W sensorze znajduje się przetwornik z wysoką prędkością pomiaru. Jest możliwe przesyłanie pomiarów z prędkością przekraczającą 1000 pomiarów na sekundę przy maksymalnej rozdzielczości 500 tys. działek. Dla stabilnej pracy sensora ważne są programowane filtry cyfrowe. Do współpracy z urządzeniami zewnętrznymi służą wejścia i wyjścia cyfrowe. Wyjścia niejednokrotnie wykorzystują standard RS-485 i 1 CANbus przy obsłudze protokołów Modbus-RTU i CANopen. Czujniki tensometryczne współpracują z terminalami wagi lub przetwornikami pomiarowymi.

Firma Radwag jako producent systemów ważących oferuje m.in. platformy wagowe HRP.H o wysokiej rozdzielczości pomiarowej. Platformy tego typu w całości są wykonane ze stali nierdzewnej. Przydatne rozwiązanie stanowi automatyczna adiustacja za pomocą wewnętrznego odważnika. Platforma ma interfejsy RS-232 i Ethernet.

Komponenty wag przemysłowych oraz kompleksowe systemy ważące, które niejednokrotnie są projektowane pod kątem konkretnej aplikacji dostarczają również firmy takie jak: Schenck, Tamtron, Introl, Sartorius, Precia Molen, EWP, Fabryka Wag Kalisto Techwag czy Axis.

Podsumowanie

Na etapie wyboru odpowiedniego czujnika w pierwszej kolejności należy określić, jaka wielkość fizyczna będzie wykrywana lub mierzona przez sensor. Dla przykładu w aplikacjach wymagających wykrywania położenia sprawdzą się czujniki indukcyjne, natomiast przy pomiarze poziomu wykorzystywane są sensory ultradźwiękowe. Kolejnym krokiem jest wybór typu czujnika i rodzaju mocowania w aplikacji. Pod kątem współpracy z urządzeniami automatyki ważny jest również dobór odpowiedniego wyjścia – analogowego, dwustanowego, cyfrowego.

Opisane w artykule produkty konkretnych firm stanowią zaledwie bardzo wąski wycinek urządzeń i rozwiązań, które są oferowane na rynku. Odpowiednich rozwiązań można szukać bezpośrednio w ofertach producentów. Zwykle szerszą gamę różnych urządzeń mają w swoim portfolio pośrednicy – dystrybutorzy i dostawcy, wśród których można wymienić takie firmy, jak: JM Elektronik, TIM, Elfa Distrelec, Transfer Multisort Elektronik, Elhurt itp.

*Tabele produktów znajdują się w drukowanej wersji oraz w wersji PDF Miesięcznika Automatyka

źródło: Automatyka 3/2017

Komentarze

blog comments powered by Disqus