Pomiary przemysłowe

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Pomiary stanowią jedne z kluczowych zagadnień związanych z procesami przemysłowymi. Zapewniają bieżącą kontrolę prawidłowego przebiegu procesu, umożliwiają osiąganie wysokiej dokładności i precyzji działań oraz mogą przyczyniać się do bezpieczeństwa produkcji

Szeroki wachlarz zadań pomiarów świadczy o niekwestionowanej potrzebie ich stosowania. Potwierdzeniem tego faktu jest również dostępność bogatej oferty komponentów i urządzeń pomiarowych na rynku automatyki.

Pomiary poziomu

Wśród pomiarów przemysłowych dosyć częste zastosowanie znajduje pomiar poziomu. Wszelkie zbiorniki oraz magazyny stosowane w ciągu linii technologicznych lub jako elementy maszyn i urządzeń wymagają sprawdzania aktualnego poziomu ich napełnienia. Brak surowców czy półproduktów wymaga uruchomienia określonych procesów odpowiedzialnych za ich uzupełnienie. Najczęściej cały opisany proces odbywa się w sposób w pełni zautomatyzowany lub półautomatyczny z dostarczaniem surowców lub półproduktów w formie manualnej i pomiarem wraz z ewentualną sygnalizacją w formie zautomatyzowanej. Protoplastą pomiarów poziomu jest linijka, dzięki której można za pomocą zmysłu wzroku zmierzyć poziom i w przypadku osiągnięcia ustalonej wartości uzupełnić zapasy w zbiorniku czy magazynie. Ze względu na brak ergonomii oraz niską efektywność, rozwiązanie takie nie jest stosowane w nowoczesnych przedsiębiorstwach. Problematyczne może być również przeprowadzanie takiej formy pomiarów w miejscach trudno dostępnych, a takimi bez wątpienia są wnętrza zbiorników. Inną przeszkodą może okazać się agresywne chemicznie środowisko. Powszechnym przykładem pomiaru poziomu w zbiorniku, z którym duża część społeczeństwa kiedykolwiek się zetknęła, jest poziom paliwa w pojeździe. Sygnalizowanie przybliżonego napełnienia zbiornika i niskiego poziomu paliwa wymusza wykonywanie określonej czynności – uzupełnienia paliwa w celu dalszego użytkowania pojazdu.

Podobnie poziom mierzony jest w procesach przemysłowych, a wyniki pomiaru wpływają na określone działania systemu. Wśród przemysłowych pomiarów poziomu można wyróżnić dwa typy. Jeden z nich charakteryzuje się ciągłością pomiaru i wyższą dokładnością, drugi reagowaniem wyłącznie na przekroczenie określonej wartości granicznej. Drugi typ pomiarów można utożsamiać z pomiarami punktowymi. Najczęściej punkty pomiarowe umieszcza się na szczycie oraz przy podstawie zbiornika czy magazynu, dzięki czemu zapewniona jest odpowiednio ochrona przed przepełnieniem oraz możliwość sygnalizowania zbytniego ubytku surowca. Można również wyposażyć zbiornik w pośrednie punkty pomiarowe. W danym punkcie znajduje się czujnik, który przełącza swój stan. Warto jednak zwrócić uwagę na to, że czujnik wchodzi w kontakt z materiałem, a więc ulega przez to szybszemu zużyciu. Ponadto punkty pomiarowe wymagają starannego doboru, należy również wziąć pod uwagę zachowanie materiału czy surowca. Przykładowo drobny, sypki materiał, tj. piasek może osypywać się nierównomiernie i pozostawać na innym poziomie przy każdej ze ścianek zbiornika. Należy zatem zwrócić uwagę na umiejscowienie czujników przełączających względem kanału zasypu oraz kanału odprowadzającego surowiec ze zbiornika.

Jedną z metod pomiaru poziomu jest metoda ultradźwiękowa. Do wnętrza zbiornika emitowany jest sygnał akustyczny, który po odbiciu od materiału czy surowca znajdującego się w zbiorniku, a którego pomiar poziomu jest dokonywany, jest rejestrowany przez sondę. Wyznacznikiem poziomu jest czas między emisją a rejestracją sygnału akustycznego. Znając parametry zbiornika oraz umiejscowienie sondy, można wyznaczyć poziom jego zapełnienia. Metoda nie sprawdza się w przypadku dużego zapylenia lub powstawania piany w zbiorniku, ponieważ otrzymywany wynik pomiarowy jest nieprawidłowy. Pojawianie się zapylenia lub piany jest najczęściej zjawiskiem towarzyszącym uzupełnianiu zbiornika w surowiec. Problemem jest też wysoka wrażliwość na wszelkie anomalie zachodzące wewnątrz zbiornika. Algorytm działania czujnika powinien uwzględniać możliwość powstawania fałszywych pomiarów spowodowanych odbiciami np. od mieszadeł czy elementów grzejnych i odpowiednio je odfiltrowywać. Przykładem wykorzystania ultradźwiękowego pomiaru poziomu może posłużyć produkt z oferty firmy Emerson – Mobrey MSP900 – polimerowy, o stopniu ochrony IP68, którego zaletą jest zintegrowanie z czujnikiem temperatury.

Podobna zasada działania charakteryzuje metodę laserową. Z tą różnicą, że sygnał akustyczny jest zastępowany emisją wiązki laserowej. Poziom określany jest na podstawie czasu, który upłynął między emisją, a rejestracją wiązki przez odbiornik. Wadą omawianej metody jest wrażliwość elementów optycznych na zabrudzenia, co ma szczególne znaczenie np. w przypadku wysokiego stopnia zapylenia.

Kolejną metodę przemysłowego pomiaru poziomu stanowi metoda radarowa. Charakteryzuje ją wysoka odporność na zmiany właściwości surowca w zbiorniku, jak temperatura, ciśnienie czy gęstość. Wpływ na pomiar ma natomiast stała dielektryczna materiału, którego poziom jest badany. Sonda radarowa może być wyposażona w falowód, najczęściej przytwierdzony do dna zbiornika, aby nie istniało ryzyko jego zetknięcia ze ściankami zbiornika. Za przykład zastosowania metody falowodowej może posłużyć produkt znajdujący się w ofercie firmy Sick – LFP Inox. Charakteryzują go szeroki dopuszczalny przedział temperaturowy medium oraz możliwość wykrywania punktów przełączeniowych.

Inną metodą pomiaru poziomu stosowaną w przemyśle jest metoda pojemnościowa. Ściana zbiornika oraz sonda czujnika to dwie elektrody, dzięki którym powstaje kondensator. Pomiędzy nimi znajduje się surowiec lub materiał, którego poziom jest mierzony. Na podstawie pomiaru pojemności między elektrodami pustego oraz pełnego zbiornika można wyznaczyć graniczne wartości pojemności, które należy oczywiście odpowiednio skalibrować, uwzględniając wpływ stałej dielektrycznej na pojemność. Zmiana poziomu materiału czy surowca będzie powodować zmianę pojemności kondensatora. Należy pamiętać, że metoda pojemnościowa wymusza bezpośredni kontakt materiału poddawanego pomiarowi poziomu z elektrodami. Ma to wpływ na ich zużywanie, szczególnie widoczne w kontakcie z materiałami ściernymi.

W przypadku cieczy popularnym sposobem pomiaru poziomu jest zastosowanie pływaka z układem magnetycznym. Zapewnia on rejestrowanie zmian poziomu cieczy, w której się znajduje. Przykładem komponentu wykorzystującego tę metodę jest NESOS RO1 LS znajdujący się w ofercie firmy Jumo. Charakteryzują go aluminiowa obudowa oraz możliwość podłączenia termopary lub przełącznika temperatury.

Pomiary przepływu

W przemyśle częstokroć należy dokonywać pomiarów przepływu. Dotyczy to zarówno gazów, cieczy, jak i materiałów sypkich. Przepływ badany jest w rurociągach, gazociągach, obwodach chłodzenia, pompach oraz wymiennikach ciepła, systemach dozujących. Głównym celem stosowania urządzeń mierzących przepływ jest wczesne wykrywanie ewentualnych nieszczelności. Ponadto pomiary przepływu umożliwiają kontrolowanie prawidłowości przebiegu procesów technologicznych i regulowanie pracy urządzeń wykonawczych, tak aby zapewnić płynność produkcji, ale jednocześnie unikać sytuacji, w których zbyt niski przepływ wpływa na brak efektywności produkcji. Ponadto dane z urządzeń pomiarowych można wykorzystać do celów informacyjnych dla obsługi systemu automatyki.

Przepływomierze można podzielić na dwie grupy – mechaniczne i elektryczne. Do pierwszej z nich zaliczają się komponenty objętościowe, manometryczne, zmiennoprzekrojowe oraz z otwartym kanałem, zaś do drugiej magnetyczne, impulsowe, ultradźwiękowe, masowe Coriolisa oraz wirowe Vortex.

Do tych ostatnich można zaliczyć komponent z oferty firmy AP Automatyka – 212 Huba Control. Służy on do pomiaru przepływu cieczy, opcjonalnie za jego pomocą można określać temperaturę płynu. Przykładem przepływomierza masowego Coriolisa jest produkt z portfolio firmy Introl – TRICOL TCM. Charakteryzuje go wykonanie obudowy ze stali, maksymalny przepływ 230 000 kg/h, możliwość pomiaru przepływu cieczy, gazów, powietrza, paliw i chemikaliów. Ciekawą funkcjonalnością jest zapewnienie zintegrowanego pomiaru ciśnienia. Za przykładowy przetwornik ultradźwiękowy może posłużyć urządzenie znajdujące się w ofercie firmy Kamstrup – ULTRAFLOW. Jego długą żywotność zapewnia wykonanie z mosiądzu lub stali nierdzewnej oraz brak elementów ruchomych. Jest to komponent dedykowany do wykorzystywania w instalacjach cieplnych.

Pomiary ciśnienia

Kolejną wielkością, której pomiary w warunkach przemysłowych są dosyć powszechnym zjawiskiem, jest ciśnienie. Największymi odbiorcami produktów wykorzystywanych do pomiarów ciśnienia są branże energetyczna, chemiczna oraz petrochemiczna. Ciśnienie można kontrolować za pomocą manometrów lub z użyciem komponentów elektronicznych. Pierwsze z nich pełnią głównie funkcje informacyjne i nie są zbyt użyteczne w systemach w pełni zautomatyzowanych. Komponenty elektroniczne zapewniają możliwość wykorzystywania wyników pomiarów do rejestrowania zdarzeń związanych z ciśnieniem. Ponadto wspomniane komponenty mogą stanowić element układów regulacyjnych ciśnienia, pełniąc rolę sprzężenia zwrotnego. Jednym z podstawowych zadań, które pełni pomiar ciśnienia jest wykrywanie nieszczelność w układach. Wyciek skutecznie obniża ciśnienie, co umożliwia szybką reakcję układu sterowania. Pomiar pełni w ten sposób również funkcję bezpieczeństwa, ponieważ wyciek może stanowić zagrożenie dla zdrowia ludzkiego lub środowiska. Kontrolowanie wycieków i nieszczelności ma również wymiar czysto ekonomiczny.

Wśród komponentów elektronicznych używanych do wyznaczania bieżącego ciśnienia panującego w układzie można wyróżnić elementy tensometryczne, piezorezystancyjne oraz pojemnościowe, przetworniki standardowe oraz programowalne. W czujnikach piezorezystancyjnych pod wpływem przyłożenia ciśnienia na powierzchni pomiarowej pojawiają się ładunki elektryczne. Z kolei czujniki pojemnościowe są wyposażone w membranę, która jest pokryta warstwą przewodzącą, w ten sposób stanowiąc jedną z okładzin kondensatora. Ugięcie membrany w chwili przyłożenia ciśnienia, powoduje zmianę odległości między nią a elektrodą, a więc w konsekwencji wzrost pojemności. Duża czułość takich urządzeń pozwala na używanie ich do pomiaru małych ciśnień.

Przykładowym programowalnym czujnikem ciśnienia jest model SDE5 znajdujący się w portfolio firmy Festo. Jego zakres pomiarowy sięga 10 barów. Jest wyposażony w diodę statusową LED widoczną z każdej strony czujnika, ponadto ma wyłącznik ciśnieniowy. Przykładowym komponentem pojemnościowym jest propozycja firmy Endress + Hauser – ceramiczny Ceraphire, który ma również ceramiczną membranę. Jego wyróżnikiem jest przystosowanie do pracy z mediami agresywnymi chemicznie. Za przykład piezorezystancyjnego przetwornika może posłużyć produkt z oferty firmy Jumo – wykonany ze stali nierdzewnej dTrans p30. Miejsca jego uszczelnień zastąpiono spawami, a zakres pomiarowy osiąga aż 600 barów, zaś temperatura maksymalna medium, którego ciśnienie jest badane, może osiągać do 1200 °C. Przykładem przetwornika, który jest wykonany w wersji przeciwwybuchowej i spełnia założenia ATEX jest produkt firmy Wika – IS – 3. Materiałem, z którego wykonana jest jego obudowa jest stal nierdzewna, a medium, którego ciśnienie określa, może być ropa lub gaz ziemny.

Pomiary temperatury

Kolejną wielkością, której pomiarów często dokonuje się w warunkach przemysłowych jest temperatura. Jej wartość jest szczególnie ważna w takich branżach jak spożywcza, farmaceutyczna, chemiczna, tworzyw sztucznych. Nikogo nie trzeba przekonywać do tego, że zachowanie odpowiednich warunków termicznych w przypadku produkcji i przechowywania produktów spożywczych, leków i preparatów farmaceutycznych, jest niezwykle ważne. Wpływa to bezpośrednio na zdatność do spożycia oraz jakość i wartościowość produktów, a więc przekłada się na zdrowie i samopoczucie konsumentów oraz pacjentów. Zachowanie odpowiedniej temperatury w przypadku przemysłu chemicznego oraz tworzyw sztucznych ma znaczenie dla bezpieczeństwa produkcji oraz efektu końcowego danego procesu. Reakcje chemiczne zachodzące podczas przetwarzania są w dużym stopniu uzależnione od warunków środowiskowych, w tym od prawidłowej temperatury. Badanie bieżącej wartości temperatury jest warunkiem koniecznym dla zachowania prawidłowości odpowiednich procedur.

Wskazania czujników i urządzeń pomiarowych pełnią rolę informacyjną i ostrzegawczą, najczęściej aktywnie uczestniczą w procesie sterowania maszynami i urządzeniami. Informacja o wartości temperatury może być prezentowana na dedykowanym wyświetlaczu lub wśród innych kontrolek i wskaźników na ekranie pulpitu sterowniczego. Samo przekroczenie ustalonych wcześniej wartości granicznych może być sygnalizowane za pomocą lampek kontrolnych. Można również wyznaczyć strefę ostrzegawczą, która stanowi łagodne przejście między pożądanym zakresem wartości a wartościami niedopuszczalnymi dla danego procesu. Zarejestrowanie zmiany wartości temperatury na niemieszczącą się w założonym przedziale powinno wywoływać określone działanie układu sterowniczego. Musi być ono zgodne z wcześniej poczynionymi ustaleniami. Na podstawie wspomnianych ustaleń musiało nastąpić zaimplementowanie odpowiedniego algorytmu. Przykładem reakcji układu sterującego na przekroczenia jest zatrzymanie procesu i odpowiednie zasygnalizowanie tego działania wizualnie lub akustycznie. Inną reakcją może być uruchomienie chłodziarki lub wentylatora. W tym przypadku należy zadbać o prawidłowe ustawienie histerezy dla zminimalizowania liczby przełączeń trybu pracy wspomnianych urządzeń. Często zdarza się, że dany komponent ma zintegrowany czujnik temperatury, a jego układ elektroniczny i sterujący dbają o zatrzymanie pracy w przypadku przekroczenia pożądanego zakresu temperaturowego lub pozwalają na łatwy odczyt informacji o aktualnej sytuacji termicznej komponentu. Przykładowo wrzeciono może mieć status przegrzania, który można wykorzystać w układzie sterującym ploterem frezującym do zatrzymania procesu frezowania.

Przykładem czujnika temperatury, który działa na podczerwień w sposób bezkontaktowy jest produkt firmy Balluff – czujnik BTS o dokładności 1 % oraz szerokim zakresie temperaturowym i wysokim stopniu ochrony – IP67. Kolejnym bezkontaktowym czujnikiem temperatury jest komponent z oferty firmy Turck – T-Gage zbudowany ze stali nierdzewnej, który może badać dowolny rodzaj medium.

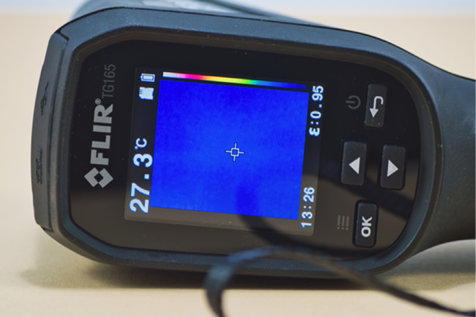

Wśród komponentów do przemysłowego pomiaru temperatury można obok czujników wyróżnić pirometry i kamery termowizyjne. Przykładowe pirometry to: stacjonarny Pyro NFC z oferty firmy Limatherm Sensors, którego konfiguracja i odczyt danych jest możliwa za pomocą telefonu wyposażonego w NFC oraz przenośny VIR50 z portfolio firmy Extech, który ma wbudowaną kamerę. Wśród kamer termowizyjnych można znaleźć takie produkty jak: w ofercie Flir Systems przenośna kamerę T1020 z blisko 770 tysiącami punktów na matrycy oraz możliwością nagrywania filmów radiometrycznych i opatentowaną metodą wykrywania zarysów obiektów w czasie rzeczywistym, w ofercie firmy Fluke przenośną kamerę Ti450 SF6 charakteryzującą się możliwością detekcji wycieku gazów, wyposażeniem w dalmierz laserowy wspierający dobór optymalnej ostrości.

Pomiary wilgotności

Inną wielkością, której pomiarów dokonuje się w przemyśle jest wilgotność. Powody stosowania pomiarów wilgotności są tożsame z tymi, dla których badana jest temperatura. Higrometry można podzielić na dwie grupy – pierwsza korzysta z metod higroskopowych i zaliczyć do niej można czujniki rezystancyjne oraz pojemnościowe, druga z kolei korzysta z metod kondensacyjnych. W przypadku tych drugich pomiaru wilgotności dokonuje się w sposób pośredni, używając do tego wskazań temperatury. Przykładowym higrometrem, który wykorzystuje zjawisko pochłaniania fal podczerwonych jest miernik NIR-6000 znajdujący się w ofercie firmy Introl. Zapewnia on możliwość pomiaru wilgotności materiałów sypkich oraz masowych.

Pomiary masy

Kolejną wielkością fizyczną, której pomiarów dokonuje się w przemyśle, jest masa. Kontrola odpowiedniego odmierzania surowców i półproduktów znajduje zastosowanie w wielu branżach. W branży spożywczej nieprawidłowe proporcje mogą wpłynąć negatywnie na walory smakowe produktu końcowego, jego konsystencję lub czas dalszej obróbki, w ostateczności może również spowodować problemy zdrowotne konsumentów. Skutkiem takich zaniedbań mogą być kłopoty wizerunkowe i finansowe zakładu produkcyjnego. W branży farmaceutycznej i kosmetycznej kontrola masy składników leków, preparatów oraz kosmetyków ma znaczenie dla skuteczności ich działania, walorów estetycznych oraz smakowych. W omawianych przypadkach niedowaga lub nadwaga danego składnika jest szczególnie krytyczna, ponieważ ma bezpośredni wpływ na stan zdrowotny pacjenta i konsumenta. W branży chemicznej odpowiednie proporcje wpływają na powodzenie danej reakcji oraz mają ogromny wpływ na bezpieczeństwo produkcji.

Masa odgrywa znaczącą rolę w procesie pakowania i transportu. Opakowania oraz pojemniki muszą być wypełnione odpowiednią masą produktów, w innym przypadku może dojść do ich przepełniania, a potem w konsekwencji do wysypywania się lub wylewania nadmiarowej porcji. Z kolei niedowaga jest niedopuszczalna ze względu na aspekty prawne oraz wizerunkowe przedsiębiorstwa. Podobnie jak z opakowaniami jednostkowymi ma się sprawa z opakowaniami zbiorczymi oraz umieszczaniem produktów na paletach lub w kontenerach. Ten aspekt pakowania ma wpływ na kwestie związane z transportem. Warto bowiem zauważyć, że urządzenia oraz pojazdy służące do transportowania mają określoną ładowność, która nie może być ze względu na bezpieczeństwo przekraczana.

Pomiary zużycia mediów

Z tematem pomiarów przemysłowych wiąże się również monitoring zużycia mediów – prądu, wody i ciepła. Jest on przydatny do celów optymalizacji produkcji, zapewnia rzetelną informację o zużyciu danego medium przez konkretne urządzenie lub grupę urządzeń, umożliwia dokładniejsze szacowanie kosztów produkcji, przydaje się w procesie wyceny jednostkowej produkcji.

Wśród komponentów automatyki do monitoringu zużycia wody można znaleźć przepływomierze elektromagnetyczne tj. produkt firmy Endress + Hauser – Picomag z wyświetlaczem prezentującym całkowitą objętość, aktualny przepływ, bieżącą temperaturę cieczy oraz ewentualne wystąpienia alarmów. Innym przedstawicielem omawianego typu urządzeń są przetworniki ultradźwiękowe, np. Ultrimis W firmy Apator, prezentujący bieżący przepływ, całkowitą objętość oraz graficzne symbole alarmów, wyposażony w baterię o żywotności sięgającej 16 lat. Do monitoringu zużycia ciepła mogą posłużyć ultradźwiękowe przetworniki przepływu, tj. komponent firmy Kamstrum – Multical 603, który charakteryzuje się wysoką maksymalną, dopuszczalną temperaturą wody sięgającą 180 °C oraz dużym przepływem nominalnym sięgającym 1000 m3/h.

Urządzeniami związanymi z energoelektroniką, które znajdują zastosowanie w pomiarach przemysłowych są mierniki wielofunkcyjne i analizatory parametrów sieci. Wśród nich można znaleźć komponenty przenośne oraz przeznaczone do umieszczenia na szynie. Duża część z nich ma wbudowany wyświetlacz, który pełni funkcję informacyjną. Przykładem innego rozwiązania jest przenośny analizator PQM-711 firmy Sonel, który współpracuje z tabletem parowanym za pomocą Wi-Fi. Przydatna może się również okazać funkcja rejestracji zdarzeń. Mierniki wielofunkcyjne oraz analizatory sieciowe mogą badać takie wielkości jak: napięcie zmienne, prąd przemienny, częstotliwość, moc czynną, bierną oraz pozorną, współczynnik mocy, harmoniczne napięcia i prądu, asymetrię napięcia i prądu. Przykładowym przenośnym analizatorem z funkcją rejestracji danych jest LN45 z oferty firmy Lumel – analizator z ekranem TFT, obsługujący takie interfejsy jak Wi-Fi, USB, LAN i opcjonalnie GPS. Innym komponentem tego typu jest analizator 437 Series II z oferty firmy Fluke.

Podsumowanie

Powyższy katalog typów pomiarów, które są wykonywane w przemyśle jest otwarty. W niniejszym przeglądzie wymieniono podstawowe wielkości, których pomiar jest niezbędny na różnych etapach procesów produkcyjnych. Trudno wyobrazić sobie zautomatyzowane linie produkcyjne bez dokonywania na nich różnego typu pomiarów. Ich wyniki mają znaczący wpływ na działanie systemu, ponieważ stanowią źródło bieżących danych procesowych. Na ich podstawie można sterować urządzeniami wykonawczymi, jak napędy, komponenty pneumatyczne, prezentować bieżący stan procesu za pomocą wizualizacji lub wskaźników i kontrolek oraz realizować wcześniej zaimplementowane algorytmy sterujące.

źródło: Automatyka 4/2022

Komentarze

blog comments powered by Disqus